一种运载火箭连接螺栓刚度设计方法及应用

2023-09-21郭凤明宋漪萍

郭凤明,徐 倩,吴 洁,宋漪萍

(北京宇航系统工程研究所,北京 100076)

1 引言

随着运载火箭起飞重量和起飞推力规模的不断增大,大集中载荷附近的结构连接成为了新型大推力火箭设计的重点和难点。运载火箭的结构连接通常采用螺栓和翻框结构连接的工艺形式,螺栓连接具有总装操作方便、制造工艺成熟等优点[1-2]。螺栓在起到连接固定作用的同时,承受着极大的轴力和弯矩等载荷。在我国新一代运载火箭的结构设计过程中,螺栓在设计过程中较多地采用了高强度材料,比如30CrMnSiA、GH4169、30CrMnSiNi2A等材料。在型号研制过程中高强度材料螺栓断裂失效会极大地影响研制进度,增加研制周期和研制试验成本,带来较多人力和物力投入。很多文献对高强度螺栓的设计和强度校核进行了系统详细的论述。文献[3-6]对1300MPa级的高强度螺栓钢的耐延迟断裂性能进行试验研究。文献[7]对海洋环境腐蚀作用引起的高强螺栓应力腐蚀断裂问题进行了分析并提出改进办法。高强度螺栓氢脆断裂机制[8]、热处理工艺改进[9-11]和高强螺栓失效分析[12]等方面问题也被广泛研究。在螺栓的结构设计和强度校核方面,文献[13]针对螺栓强度计算采用的经验算法和有限元计算仿真进行了分析和总结。螺栓连接刚度对整体结构模态性能的影响也被关注[14]。从螺栓刚度出发,对结构设计中的螺栓刚度匹配设计内容进行分析,并通过对典型高强度材料螺栓进行拉弯耦合试验,获得不同高强度材料螺栓的刚度性能。最后以某型火箭捆绑连接位置附近的螺栓刚度设计为例,把拉弯耦合试验结果应用到实际结构设计中,设计方案成功通过组合体联合静力试验考核。

2 螺栓连接常用强度设计方法

2.1 典型翻框连接结构

运载火箭部段连接方案中,螺栓和翻框连接是一种较为普遍的对接面连接方式。螺栓在受到翻框传递的拉力作用同时,需要承担由于翻框结构不对称性带来的弯矩载荷等,如图1所示。螺栓受到翻框传递的拉力T作用外,还承担翻框结构非对称带来的弯矩M1作用。对于某些特殊结构部位,可能存在两个或两个以上翻框等被夹持件,那么连接被夹持件螺栓的受力状态会更加复杂。

图1 翻框连接结构Fig.1 Flanged Connection Structure

2.2 螺栓强度设计方法

螺栓在受到图1所示的拉力和弯矩作用下,一种较为保守的螺栓设计方法[4]为:

式中:F—螺栓的等效轴拉载荷;k—螺纹引起的应力集中系数;M1—螺栓受到的弯矩载荷;r—螺栓螺纹小径;T—螺栓受到的轴拉载荷;[F]—螺栓的许用轴拉载荷。

3 螺栓刚度匹配设计方法

3.1 弯矩载荷分配

基于弹塑性力学和结构力学,机械结构在外部载荷作用下,会产生一定的变形,也就是产生位移。相邻零件结构之间,会根据零件各自变形量不同,分配不同的内力。因此在结构设计过程中要考虑进行相邻零件刚度匹配设计,这样才能合理利用材料性能,设计结构各部分零件同时承担外部载荷,不至于出现主要载荷由某单一结构承担的不合理现象。

以某型运载火箭的捆绑集中载荷附近结构为例,受力分析示意图,如图2所示。图中螺栓连接结构在受到轴向拉伸载荷M0作用的同时,在局部位置上受到弯矩M0的作用。在弯矩M0的作用下,整体结构呈现S形状变形,变形量由结构本身和连接件共同产生,产品显现出在夹持件之间产生隙缝,也在螺栓螺杆的局部位置产生较大变形。其中螺栓内部产生弯矩内力M1,夹持件内部产生弯矩内力M2,静力平衡状态时:

图2 复杂结构螺栓连接示意图Fig.2 Schematic Diagram of Bolt Connection of Complex Structure

3.2 螺栓设计刚度选择

最理想的结构设计状态为结构材料应力达到材料断裂强度时,螺栓同时达到断裂临界状态。结构和螺栓分别承担的弯矩比例由二者的刚度比值决定。螺栓刚度过小时,弯矩M0主要由结构承担,即M1<M2。螺栓刚度过大时,弯矩M0主要由螺栓承担,即M1>M2。由于螺栓螺纹的缺口产生应力集中效应,并且应力集中系数对螺纹小径处表面处理质量较为敏感,因此在结构设计中应该避免采用刚度过大的螺栓承担弯矩载荷。

由于翻框结构容易产生杠杆效应,因此螺栓内力T与外部拉伸力T0关系为:

式中:k1—由于翻框产生杠杆效应引起的拉力放大系数。当在外载作用下,上、下翻框完全分开时,k1=0。

3.3 螺栓承担弯矩计算

E1I1为螺栓抗弯刚度,E2I2为被连接结构抗弯刚度,在外部弯矩载荷为M0时,螺栓分担的弯矩载荷M1为,被连接结构分担的弯矩载荷M2为M2=E2I2,螺栓上最大应力σmax为σmax=,式中:k—螺纹引起的应力集中系数;W1—螺纹小径的抗弯截面模量,如图2所示。

从式中可以看出,在被连接结构形式确定的情况下(E2I2为定值),螺栓上最大应力随着螺栓抗弯刚度E1I1的增加而增加。因此一旦螺栓刚度与被连接结构刚度匹配不合理,容易出现螺栓承担较大弯矩的情况,最终会造成螺纹处应力较大,螺栓发生断裂破坏。

3.4 四种高强度螺栓刚度性能试验

3.4.1 螺栓材料

对运载火箭常用高强度材料螺栓进行拉弯耦合试验,获得螺栓的断裂刚度特性。螺栓材料分别是30CrMnSiA、GH4169、30Cr-MnSiNi2A、SS10A,材料的基本机械性能,如表1所示。

表1 螺栓材料性能表Tab.1 Bolt Material Performance Table

3.4.2 拉弯耦合试验

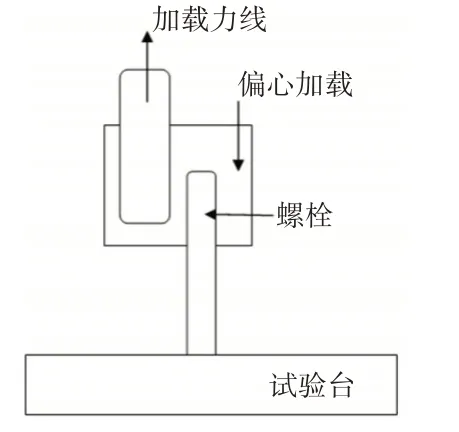

螺栓的拉弯耦合试验是在岛津拉伸试验机上进行的。加载工装示意图,如图3所示。加载过程中,通过偏心加载工装实现加载力线与螺栓轴线的偏移。偏心加载工装实物,如图4所示。采用30CrMnSiNi2A加工制造,工装结构刚度较大,尽量减少工装变形对测量结果的影响。

图3 偏心加载示意图Fig.3 Schematic Diagram of Eccentric Loading

图4 偏心加载工装Fig.4 Eccentric Loading Tooling

3.4.3 试验结果分析

对四种材料M10螺栓进行偏心拉伸试验。拉断后的螺栓样件,如图5~图8所示。

图5 30CrMnSiAFig.5 Bolt of 30CrMnSiA

图6 GH4169Fig.6 Bolt of GH4169

图7 SS10AFig.7 Bolt of SS10A

图8 30CrMnSiNi2AFig.8 Bolt of 30CrMnSiNi2A

依次为30CrMnSiA、GH4169、SS10A、30CrMnSiNi2A 材料螺栓。从样件试验后外形观察,30CrMnSiA 和30CrMnSiNi2A材料螺栓在偏心拉力的作用下发生了明显的弯曲变形,GH4169、SS10A材料螺栓弯曲变形不够明显。

对螺栓拉断力和拉力偏移量关系进行分析整理,如图9 所示。从图中可以看出,在拉力偏移量小于15mm左右时,随着拉力偏移量的增加,30CrMnSiA 和30CrMnSiNi2A材料螺栓拉断力下降不明显,而GH4169和SS10A两种材料螺栓的拉断力下降明显。在拉力偏移量大于15mm 后,30CrMnSiNi2A 材料螺栓拉断力也明显下降。

图9 M10螺栓拉弯耦合试验数据整理Fig.9 Data Collation of M10 Bolt Tensile Bending Coupling Test

由此可以知道,在有较大局部弯矩作用的连接处,选用刚度较小的30CrMnSiA和30CrMnSiNi2A材料螺栓作为结构连接件,有利于降低螺栓分担的弯矩载荷比例,实现连接结构的刚度匹配优化。

4 螺栓设计应用实例

某型运载火箭主捆绑对接面处连接需要采用M24规格螺栓,结构示意图和外载荷,如图2所示。设计之初首先进行螺栓材料的选取,之后再通过有限元计算和联合静力试验验证螺栓设计的合理性。

4.1 螺栓材料选取

选取两种材料螺栓,分别对应着随着拉力偏移量增加后拉断力降低明显和不明显的两类材料,进行M24规格螺栓拉断力试验。拉断力降低明显的材料选取SS10A,拉断力降低不明显的材料选取30CrMnSiNi2A。两种螺栓拉断后变形量,如图10 所示。从图中可以看出,30CrMnSiNi2A螺栓拉断过程中产生了局部颈缩现象。而SS10A材料螺栓断面收缩不明显。

图10 SS10A(左)和30CrMnSiNi2A(右)Fig.10 SS10A(Left)and 30CrMnSiNi2A(Right)

图10中30CrMnSiNi2A螺栓明显发生了塑性断裂。对SS10A材料螺栓是否发生塑性断裂进行断面分析。

SS10A螺栓断面扫描,如图11~图13所示。断口附近未见明显变形,断口源区位于螺纹根部表面,整个断面未见材料缺陷,源区及扩展区微观均呈韧窝和少量准解理形貌,断口附近的几道螺纹根部也存在周向微裂纹。根据以上结果分析认为,螺栓是受较大试验载荷作用发生塑性断裂。由此可见,即使SS10A材料螺栓在拉断过程中发生了塑性断裂破坏模式,但由于材料断面收缩率较低,螺栓断裂前刚度较大,断裂伸长量较小。

图11 断面扫描Fig.11 Section Scan

图12 断面扫描(300倍)Fig.12 Section Scan(300times)

图13 断面扫描(8000倍)Fig.13 Section Scan(8000times)

因此,采用SS10A材料螺栓在局部弯矩载荷较大处的结构连接中,螺栓容易分担较大弯矩载荷。如果采用30CrMnSiNi2A螺栓,由于螺栓具有较小的刚度,在外部弯矩作用下,螺栓分担的弯矩载荷较小。

4.2 有限元分析及试验

在某型运载火箭的联合静力试验中,搭载考核螺栓的结构设计。结构和载荷施加情况,如图2所示。螺栓上局部应力分布可以通过有限元计算获得,如图14所示。从图中看出,在螺纹处产生较大的位移量,对接面处产生了一定的隙缝。螺栓和结构共同承担了外部弯矩载荷。采用刚度较大的螺栓时,外部弯矩载荷主要由螺栓承担,容易产生螺栓断裂现象。试验结果也证明了这一点。在试验中分别采用SS10A和30CrMnSiNi2A材料螺栓搭载两次联合静力试验,其中,SS10A材料螺栓发生断裂,如图15所示。30CrMnSiNi2A材料螺栓通过试验考核。

图14 连接部位变形趋势Fig.14 Deformation Trend of Joint Part

图15 SS10A应力及断裂状态Fig.15 Bolt Stress of SS10A and Fracture State After Test

5 结论

高强度螺栓普遍地被应用在运载火箭结构连接处,结构设计关系到外部载荷在结构各零件中的分配比例。对火箭连接螺栓强度和刚度设计方法分析及实例应用,有以下结论:(1)采取刚度设计能够实现连接结构各组分载荷合理分配,达到结构利用效率最优;(2)通过螺栓的拉弯耦合试验,给出四种不同高强度材料螺栓拉断时的变形量,通过对比,得到不同材料螺栓的刚度特性,从试验结果看出,30CrMnSiNi2A和30CrMnSiA 材料具有较好的刚度性能;(3)通过搭载复杂连接结构联合静力试验,验证了螺栓刚度设计方法的有效性。