脉冲涡流技术对包覆层管道缺陷检测

2023-09-21魏治杰王恪典

原 鹏,魏治杰,王恪典,2,李 鹏

(1.新疆大学机械工程学院,新疆 乌鲁木齐 830047;2.西安交通大学机械工程学院,陕西 西安 710049;3.新疆维吾尔自治区特种设备检验研究院,新疆 乌鲁木齐 830047)

1 引言

包覆层的金属压力管道在化工、石油、燃气等行业用于传输原油、水、蒸汽、化工、液汽态产品等,其内部通常是高温、高压、腐蚀的工作环境[1],易造成管道内外表面易出现腐蚀、裂纹、应力腐蚀开裂、穿孔等缺陷,威胁工业的生产安全,因此包覆层管道内外缺陷检测对产业稳定发展至关重要,目前包覆层下管道缺陷检测通常是停机人工拆除包覆层后进行,检测代价很高[2]。

近年来,无损检测方法在带包覆层压力管道检测中广泛运用。其中,常规涡流检测方式如漏磁检测、单频远场涡流检测等,均频谱单一、携带频域信息少,而脉冲涡流(Pulsed Eddy Current,PEC)作为新兴的无损检测技术,采用一定占空比的方波激励通入激励线圈,因为方波中含有丰富的频率成分[3],检出信号中包含更多关于试件缺陷信息,其检测穿透力强、范围广、能力强、速度快。文献[1]设计脉冲涡流双线圈激励聚焦型探头系统,对带包覆层管道弯头内壁局部减薄缺陷进行有效检测。文献[4]优化脉冲涡流探头,可检出8mm厚316不锈钢板中距表面4mm以上的亚表面缺陷。文献[5]采用主成分分析法对脉冲涡流信号特征参数进行降维处理,实现了对钢结构减薄缺陷的准确识别,提高缺陷识别效率。文献[6]研究表明带铝屏蔽的脉冲涡流探头可以增强表面和亚表面缺陷检测的灵敏度。文献[7]设计U型传感器对外部保护钢管有着较强的抗干扰的能力,检测内管腐蚀缺陷有较高的灵敏度,能够满足工业现场要求。文献[8]设计了一套涡流检测系统,该脉冲涡流检测系统能准确区分出金属管道的内、外壁缺陷。文献[9]提取新特征量(称为偏度)能够同时评估缺陷裂纹深度和倾斜角度,和人工神经网络的深度和角度预测进行比较,结果表明人工神经网络可以同时预测裂纹深度和倾斜角度且具有更好的可靠性。文献[10]提出了基于频域傅立叶变换法的板状试件平面缺陷脉冲涡流信号的数值模拟方法。其后文献[11]开发了基于时域积分法的脉冲涡流信号数值模拟方法,并对傅立叶变换法和时域积分法进行了比较,发现傅立叶变换法有更高计算精度。随后,文献[12]也开发了基于时域积分有限元法的模拟方法,用于大电流母线系统检测的数值模拟。综上所述,脉冲涡流在缺陷检测研究现状来看,对于管道检测方面大多集中在表面缺陷检测、线圈设计、检出信号分析等方面,而对于管道内壁缺陷检测研究较少。采用脉冲涡流技术,研究包覆层下管道内外壁缺陷,通过检出电压差分信号和不同提离下管道缺陷之间关系。

2 脉冲涡流检测原理

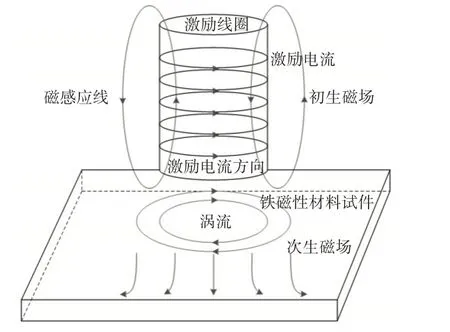

PECT工作原理,如图1所示。根据法拉第电磁感应定律和电涡流效应等理论。激励线圈通入一定占空比激励方波信号,激励线圈周围产生初生磁场,初生磁场接近试件,试件表面产生沿纵向方向呈指数型衰减的感应电流(涡流),变化的感应涡流又会产生与初生磁场成反向作用的次生磁场。当被测试件的性质发生变化,比如缺陷、电导率、磁导率等,会导致被测试件中感应涡流密度发生变化。检出线圈拾取涡流变化转化为感应电压信号,进而利用感应电压信号表征试件缺陷信息。

图1 脉冲涡流工作原理示意图Fig.1 Schematic Diagram of Pulse Eddy Current Working Principle

3 脉冲涡流数值模拟

3.1 建立仿真物理模型

利用Comsol仿真软件建立二维缺陷模型,该模型主要用于分析不同深度变化对检出电压峰值信号影响,如图2 所示。其中,激励采用方波激励,电压2V、频率2Hz、占空比50%。激励线圈线径1mm,匝数185匝,检出线圈线径0.3mm,匝数1000匝。试件材料为碳钢,壁厚7.1mm,深度分别为1.5mm,3.5mm,4.5mm,5.5mm,不锈钢保护层厚0.1mm。

图2 带包覆层试件仿真模型Fig.2 Simulation Model of the Specimen with Coating

3.2 仿真结果分析

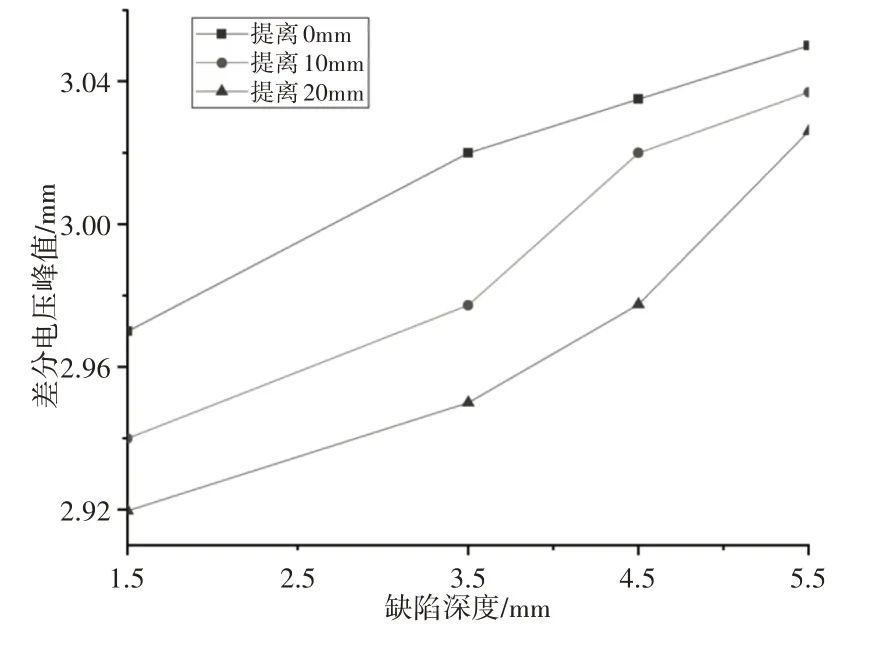

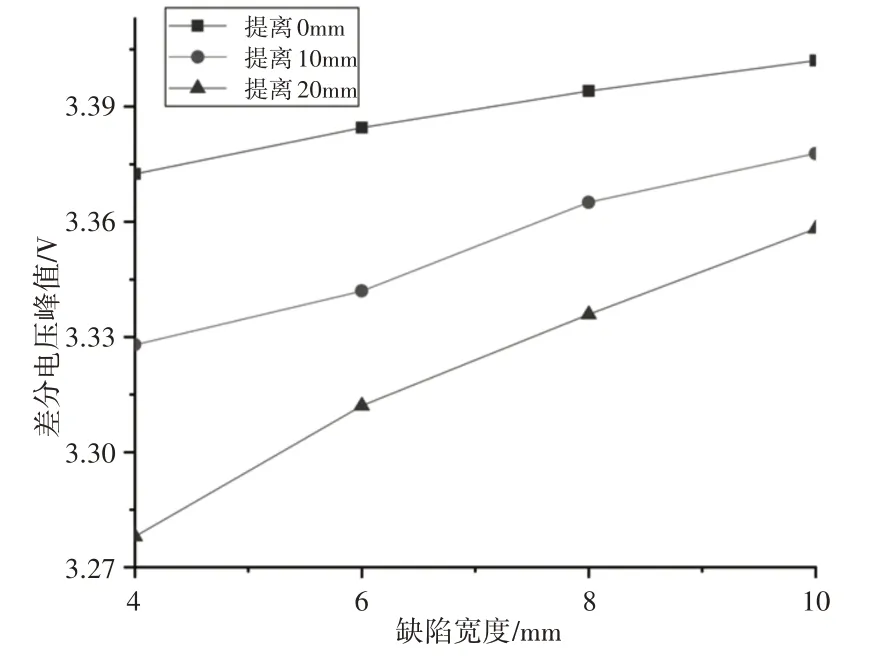

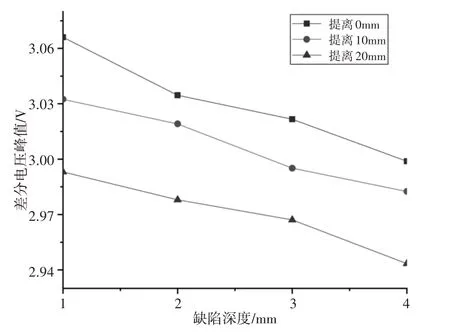

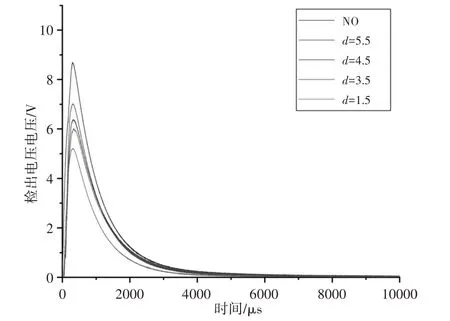

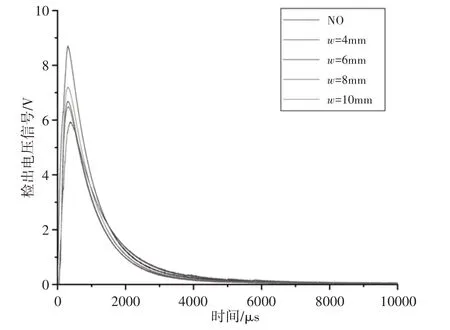

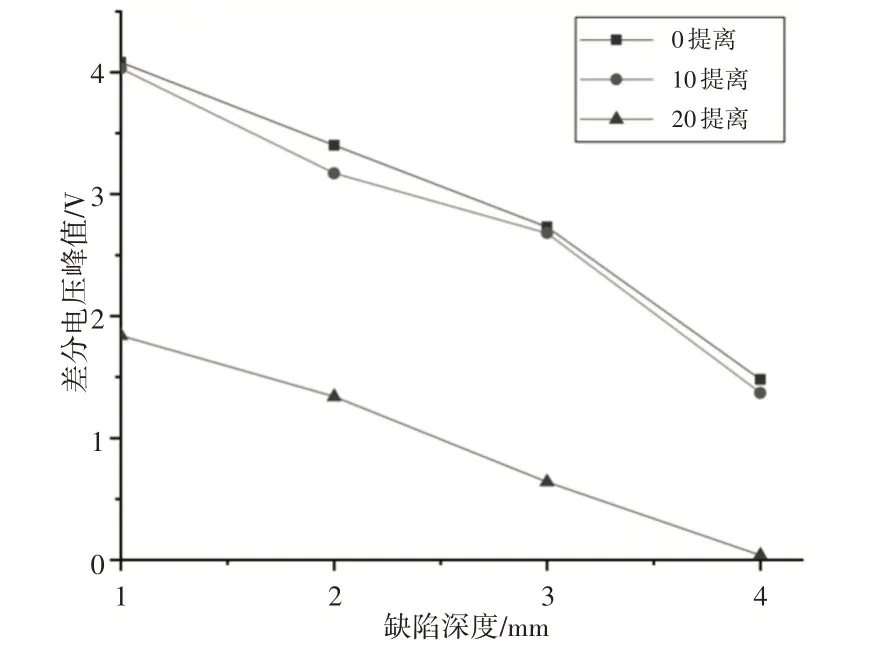

Comsol 有限元仿真软件中选择物理场为磁场,网格划分采用自由三角形和自由四边形组合划分方式,选择瞬态求解器直接求解方式进行模型求解计算。提取深度分别为1.5mm,3.5mm,4.5mm 和5.5mm 检出电压信号的峰值,峰值随着提离增加而减小,如图3所示。提取宽度分别为4mm,6mm,8mm和10mm的检出电压信号的峰值,随着宽度增加,差分电压峰值增加,差分电压峰值随提离增加减小,如图4 所示。提取内壁缺陷深度分别为1mm,2mm,3mm和4mm的检出差分电压,随着内壁深度增加,差分电压减小,如图5所示。

图3 外壁不同深度缺陷Fig.3 Defects of Different Depths on the Outer Wall

图4 外壁不同宽度缺陷Fig.4 Defects of Different Widths on the Outer Wall

图5 内壁不同深度缺陷Fig.5 Defects of Different Depths on the Inner Wall

4 脉冲涡流实验验证

4.1 实验相关参数

激励方波信号的电压2V、频率20Hz、占空比50%、上升沿时间500μs、下降沿时间500μs,保护层0.1mm不锈钢。

激励线圈内半径20mm,外半径28mm,高度30mm,匝数为185,线径1mm,电阻1.4Ω;检出线圈内半径12mm,外半径20mm,高度30mm,匝数为1000,线径0.3mm,电阻14.2Ω。

实验缺陷试件,如图6所示。材质20#钢,管直径168mm,壁厚7mm。图6(a)管道外壁缺陷,缺陷长均为10mm,宽度4mm,深d分别为1.5/3.5/4.5/5.5mm,缺陷之间距离100mm。图6(b)管道外壁缺陷,缺陷长度20mm,深均为5mm,宽度w分别为4/6/8/10mm,缺陷之间距离100mm。图6(c)管道内壁缺陷,缺陷直径20mm,深度D分别距离管道表面为4/3/2/1mm,缺陷之间距离100mm。

图6 缺陷试件Fig.6 Defect Specimens

4.2 脉冲涡流实验平台

建立脉冲涡流实验系统,如图7所示。

图7 脉冲涡流实验平台Fig.7 Pulse Eddy Current Experiment Platform

组成包括:信号发生器WF1945(NF)、功率放大器BP4610、激励探头、检出探头、信号放大器、示波器。信号发生器激发一定占空比方波信号,信号经过功率放大器通入激励线圈,激励线圈产生初生磁场,初生磁场接近试件又产生次生磁场,检出线圈拾取次生磁场涡流变化转化成感应电压,感应电压经过信号放大器传到PC机,提取检出信号特征量达以分析试件缺陷信息。

4.3 外表面脉冲涡流差分信号

实验验证是首先获得无缺陷区域信号作为参考信号,然后,分别获得不同缺陷深度和宽度的检测信号。最后,用有缺陷信号减去无缺陷信号,以此得到差分信号,通过分析差分信号特征,实现不同缺陷的类型识别。

4.3.1 不同深度

在提离一定条件下,外壁缺陷越深,检出电压信号越小,如图8所示。不同提离下差分电压峰值随缺陷深度变化趋势,提离越小,差分电压峰值越大,反之亦然,如图9 所示。在同提离条件下,差分电压峰值随着缺陷深度增加而增加,反之亦然。由于脉冲涡流检测中,提离越小,激励线圈电感越大,导致线圈激发的初生磁场增强,次生磁场对初生磁场的削弱作用相对于这一次初生磁场增强可以忽略,所以在提离小时感应电压越大,反之亦然。

图8 在20mm提离下检出电压信号Fig.8 Voltage Signal Detected Under 20mm Lift-Off

图9 不同提离下差分电压峰值Fig.9 Differential Voltage Peak Value Under Different Lift-Off

4.3.2 不同宽度

不同提离下差分电压信号随着缺陷宽度变化的变化趋势,由图可知检出电压信号随着缺陷宽度的增大而减小,如图10所示。不同提离下差分电压信号,如图11所示。在相同提离条件下,差分电压峰值随着缺陷宽度增加而增加。在相同缺陷宽度条件下,差分电压峰值随着提离增加而减小。根据脉冲涡流检测理论上分析,激励线圈产生感应涡流并在试件中传播。当被测试件中存在缺陷时,会影响涡流的传播并产生截断作用,从而削弱了试件中涡流产生的次生磁场。缺陷深度越大,截断作用表现得越明显,试件中形成二次场强度越弱。因此,外壁缺陷越深,检出电压信号峰值越小,反应在差分电压峰值越大。

图10 在20mm提离下检出电压信号Fig.10 Voltage Signal Detected Under 20mm Lift-Off

图11 不同提离下差分电压峰值Fig.11 Differential Voltage Peak Under Different Lift-Off

4.4 内部缺陷脉冲涡流差分信号

随着内部缺陷深度增加,检出电压信号逐渐减小,如图12所示。根据电磁波传输原理,次生磁场主要受高频分量的影响,初生磁场主要受低频分量的影响。由于次生磁场与初生磁场的相互作用,检出电压信号的峰值随深度的增加而减小。因此,检出电压信号的峰值随缺陷深度的增加而减小。在相同提离条件下,随着缺陷深度增加,差分电压峰值减小,如图13所示。在相同缺陷深度条件下,随着提离增加,差分电压峰值减小。由于脉冲涡流检测中,提离越小,激励线圈电感越大,导致线圈激发的初生磁场增强,次生磁场对初生磁场的削弱作用相对于这一次初生磁场增强可以忽略,所以在提离小时感应电压越大,差分电压峰值越大,反之亦然。

图12 在0mm提离下检出电压信号图Fig.12 Voltage Signal Diagram Detected Under 0mm Lift-Off

图13 不同提离下差分电压峰值Fig.13 Differential Voltage Peak Value Under Different Lift-Off

5 结论

通过实验研究20#碳钢管道的内外壁缺陷和脉冲涡流差分信号之间变化。研究结果表明:当外壁缺陷长度20mm、宽度4mm时,差分电压峰值随着外壁缺陷深度增加而增加;当外壁缺陷长度20mm、深度5mm时,差分电压峰值随着外壁缺陷宽度增加而增加。管道内壁缺陷直径20mm时,差分电压峰值随着内壁缺陷深度增加而减小。所以利用差分电压峰值评估铁磁性材料缺陷,该特征量能有效地用于铁磁性材料的缺陷检测检测,对解决包覆层下管道缺陷评估具有广泛的工程应用价值。