离心压缩机分流叶片长度与周向位置优化设计

2023-09-21邵佳丰周怡君曹火光

邵佳丰,罗 晨,周怡君,2,曹火光

(1.东南大学机械工程学院,江苏 南京 211189;2.东南大学成贤学院,江苏 南京 210088;3.固耐重工(苏州)有限公司,江苏 苏州 215400)

1 引言

离心压缩机广泛应用于机械制造、石油化工、制冷、航空航天等国家重点发展领域,提升其性能对我国经济的发展与节能具有重大意义[1]。优化分流叶片的设计是改善压缩机性能的有效手段,对此,国内外学者已经进行了大量的数值与试验研究。

文献[2]研究发现,在两片主流叶片之间增加两片一大一小的分流叶片,并使大分流叶片偏向主叶片压力面侧,小分流叶片偏向主叶片吸力面侧可以提升压缩机的压比与效率。文献[3]通过计算不同叶高处熵的变化来分析分流叶片长度对压缩机性能的影响。文献[4]通过数值计算分析了7 个离心叶轮的性能,来探讨分流叶片位置对叶轮性能的影响。文献[5]运用数值计算分析了分流叶片的长度系数与周向系数对超临界二氧化碳压缩机内部流动特性的影响。针对某离心压缩机,根据线性加权和方法提出一种性能评价函数用以综合评价压缩机的性能,利用此性能评价函数分析了分流叶片的长度与位置对压缩机性能的影响,并确定了同时考虑分流叶片的长度与位置的最优离心压缩机分流叶片参数。

2 性能评价函数的构建

2.1 线性加权和法

求解多目标优化问题时,由于决策者最终往往只需要一个满意的Pareto最优解,故通常需要将多目标优化问题转化为单目标优化问题[7],而线性加权和法便是一种简单有效的求解方法[8]。在使用线性加权和法时,权重因子的选择直接影响最终优化结果,故对权重因子的选择需要一个客观的评价体系。在指标数较少的问题中,标准离差法是一种最常用的权重确定方法[9],各指标的权重计算公式为:

式中:n—指标数;

ωi—每个指标的权重;

σi—第i个指标的标准差。

2.2 基于线性加权和法的性能评价函数

作为评价压缩机性能的重要指标,以流量与效率为参数构建的性能评价函数能较好的评价离心压缩机的综合性能。设定性能评价函数γ为:

式中:ω1、ω2—质量流量与效率所占的权重;m'=mmin—所有样本中质量流量的最小值;mmax—所有样本中质量流量的最大值;η'=所有样本中效率的最小值;ηmax—所有样本中质量流量的最大值。

分流叶片周向位置示意图,如图1所示。其中,偏转角θ是分流叶片与主叶片吸力面之间的夹角。规定分流叶片长度为L1,主叶片长度为L2,定义长度系数:

图1 分流叶片周向位置示意图Fig.1 Circumferential Position of Splitter Blade

设定θ取值为17°、18°、20°、22°、23°,λ= 0.4、0.5、0.6、0.7、0.8,排列组合共得到25组样本的流量与效率数值,如表1所示,由这25组样本数据计算得到m'的标准差为0.3322。

表1 25组样本数据Tab.1 25 Sets of Sample Data

η'的标准差为0.2793,由式(1)最终得ω1= 0.54,ω2= 0.46。故性能评价函数为:

3 数值验证方法

以某高速高效直驱离心式压缩机作为研究对象,利用ANSYS自带的Mesh软件对叶轮进行网格的划分,由于叶轮流道区域形状复杂,故采用适应性较强的非结构网格来进行划分,计算网格,如图2所示。

图2 计算网格图Fig.2 Computational Grid

最终得到的网格数为236万。流场计算的控制方程采用三维定常Navier-Stokes方程,选取S-A湍流模型,并采用耦合求解方法。边界条件为:给定叶轮转速13500rpm,进口总压1atm,进口总温288.1K,出口静压1.59atm;而固体壁面的设定则完全按照实际条件进行,即让叶片与轮毂部分随叶轮一起转动,由于叶顶间隙的存在,故设置叶顶面为静止壁面,此外所有的壁面均设置为绝热无滑移壁面[10];当全局残差小于10-4时认为计算收敛。

4 分流叶片的周向位置与长度对离心压缩机性能的影响

4.1 分流叶片周向位置对性能的影响

通过改变θ的数值选取θ= 17°、18°、20°、22°、23°共5种不同的周向位置分布,其中θ= 20°表示分流叶片处于两个主叶片的中间。规定θ向着吸力面为减小方向,向着压力面为增大方向,即θ越小,分流叶片离吸力面越近。不同的θ角下离心压缩机效率与流量,如图3所示。不同θ角下的离心压缩机性能评价函数,如图4所示。

图3 不同θ角下的效率与流量Fig.3 Efficiency and Flow Rate Under Different θ Angles

图4 不同θ角下的性能评价函数Fig.4 Performance Evaluation Function Under Different θ Angles

从图3 可以看出,随着θ角的增大,离心压缩机的效率与流量均呈现先增大后减小的趋势。当θ= 18°时,离心压缩机的流量与效率均达到最大值。从图4 中可以看出,θ= 18°时系统的性能评价函数取最大值,而θ= 17°、18°、20°时性能评价函数数值较高。

不同偏转角模型的50%叶高截面的速度图,如图5所示。随着θ不断增大,分流叶片逐渐向主叶片压力面靠拢,然而并没有对主叶片压力面侧流道内流体产生明显抑制作用,反而主叶片吸力面与分流叶片间流道内流体流速降低,出现局部低速区域,加剧流道内的流体混合损失,使压缩机性能下降。

图5 50%叶高截面速度云图Fig.5 Velocity Contours at 50% Span of Blade-to-Blade Surface

4.2 分流叶片长度对性能的影响

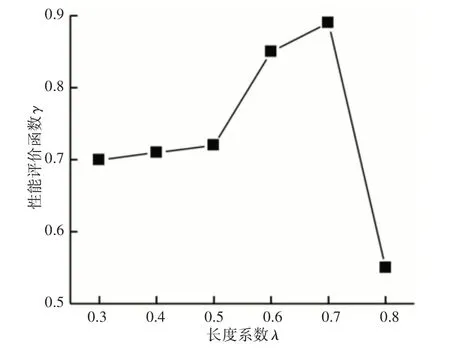

选取λ= 0.3到0.8共6组不同的长度系数来进行对比分析。不同长度系数下离心压缩机效率与流量,如图6所示。不同长度系数下的离心压缩机性能评价函数,如图7所示。从图6可以看出,随着分流叶片长度的增大,压缩机的效率呈下降趋势,流量呈先增大后减小的趋势。当λ= 0.4时,压缩机的效率达到最大值;当λ= 0.7时,压缩机的流量达到最大值;而当λ= 0.8时,压缩机的流量与效率均明显下降。从图7中可以看出λ= 0.7时性能评价函数具有最大值,而λ= 0.5、0.6、0.7时性能评价函数具有较高数值。

图6 不同长度系数下的效率与流量Fig.6 Efficiency and Flow Rate Under Different Length Factors

图7 不同长度系数下的性能评价函数Fig.7 Performance Evaluation Function Under Different Length Factors

不同长度系数模型的50%叶高截面的速度图,如图8所示。从图中可以看出,随着分流叶片长度的增加,分流叶片有效抑制了流体在流道内的过度扩张,分流叶片与主叶片压力面间的低速区域面积不断减小;但当分流叶片长度系数达到0.8时,分流叶片顶部出现了高速区域,表明由于分流叶片过长,叶轮进口稠度过大进而发生了堵塞,叶片前缘的冲击损失加剧,导致叶轮的流量与效率大幅下降。

图8 50%叶高截面速度云图Fig.8 Velocity Contours at 50% Span of Blade-to-Blade Surface

5 同时考虑分流叶片周向位置与长度时的最优模型

由图4可知分流叶片偏转为17°、18°、20°时压缩机的性能评价函数数值较大;由图7可知分流叶片的长度系数为0.5、0.6、0.7时压缩机的性能评价函数数值较大,故取θ= 17°、18°、20°和λ=0.5、0.6、0.7进行组合,共选取9个模型,如表2所示。这9个模型的等熵效率与流量图,如图9所示。性能评价函数图,如图10所示。从图10中可以看出5号模型的性能评价函数值最大,即λ=0.6,θ= 18°时压缩机的整体性能最优。

表2 9组分流叶片方案Tab.2 9 Sets of Splitter Blade

图9 9个模型的效率与流量Fig.9 Efficiency and Flow Rate of the 9 Models

图10 9个模型的性能评价函数Fig.10 Performance Evaluation Function of the 9 Models

初始压缩机模型与整体性能最优模型的50%叶高截面的速度云图对比,如图11所示。即分流叶片偏转角为20°,长度系数为0.7的模型与分流叶片偏转角为18°,长度系数为0.6的模型的速度对比。从图中可以看出,优化前后的区别主要在于:优化前分流叶片顶部存在高速区域,优化后这一高速区域消失,表明流道的进口堵塞减小,流体与分流叶片的前缘冲击减小,降低了流动损失,从而提高了压缩机的性能。

图11 优化前后50%叶高截面的速度图对比Fig.11 Comparison of Velocity Contours Before and After Optimization

6 结论

(1)通过线性加权和方法构建性能评价函数,利用压缩机的流量与效率来评价压缩机的性能,与单一参数的评价方法相比能更加全面的反映压缩机的综合性能。

(2)分流叶片偏向主叶片压力面会导致流道内出现低速区域,降低压缩机的效率与流量,偏转角θ= 18°时,离心压缩机的流量与效率均达到最大值,性能评价函数最大。

(3)分流叶片过长会引进进口堵塞,显著降低流量;分流叶片过短会无法抑制流道内流体的扩散,同样会使流量降低。适当的分流叶片长度能提高压缩机性能,当长度系数λ= 0.7时性能评价函数最大。

(4)同时考虑分流叶片的周向位置与长度对离心压缩机性能的影响时,θ= 18°,λ= 0.6时压缩机的整体性能最优。