火电厂烟气净化设备腐蚀防护措施研究

2023-09-20汪鑫

汪 鑫

(珠海信环环保有限公司,广东 珠海 519000)

引言

烟气净化设备影响烟气脱硫脱硝效益,是火电厂实现烟气零排放的重要设施。烟气净化设备在使用过程中受到腐蚀问题的影响,影响烟气脱硫脱硝效益以及火电厂的经济效益,因此,针对烟气净化设备存在的腐蚀问题采取具有针对性的措施,有效降低烟气中的有害物质,延长设备的使用寿命,为火电厂提供技术支持。

1 火电厂烟气净化设备腐蚀环境与腐蚀机理

1.1 腐蚀环境

火电厂烟气来源于煤的燃烧转化,烟气中含有大量具有腐蚀性的酸性气体,如HCl、HF等,烟气进入空气中,其再次发生化学反应的介质成分为水与氧气,烟气温度在110~180℃范围内。排放原烟气为干燥状态,这时的烟气不会对设备造成腐蚀,在烟气净化阶段,烟气温度降到露点以下,烟气净化设备衬里层表面会出现的结露现象,形成盐酸、亚硫酸、稀硫酸等酸性溶液雾滴或者液膜,这时,烟气净化设备出现被腐蚀现象[1]。

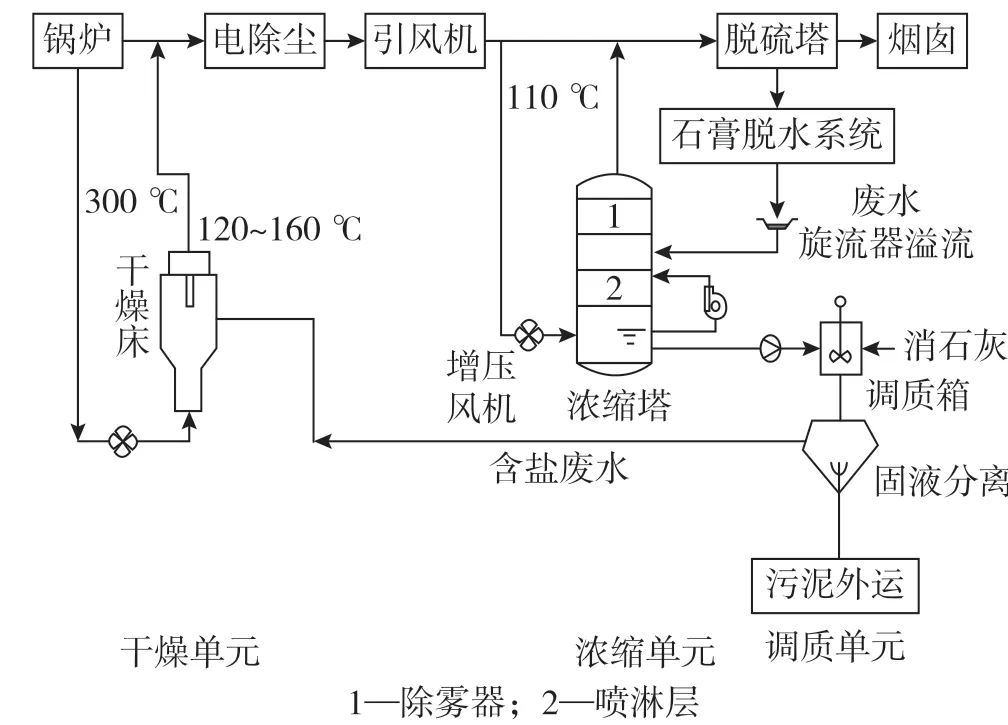

烟气露点的温度受到烟气组分与含量的影响,锅炉中的原始烟气水分质量为4%~12%,单一水蒸气的露点温度约为36~52 ℃,但是由于烟气中含有NOx、HF等成分,增加露点温度,导致酸露点的温度达到110 ℃。锅炉烟气经过换热后温度降低到80~110 ℃,进入吸收塔中进行脱硫,烟气温度再次降低,达到40~50 ℃,烟气脱硫后,经由除雾器排出吸收塔,在后续的脱硝过程会产生一系列腐蚀物质,产生沉淀物,导致设备衬里层出现被腐蚀现象。烟气脱硫系统工艺流程,烟气净化设备的腐蚀环境,见图1。

图1 烟气脱硫系统工艺流程

1.2 腐蚀机理

造成烟气净化设备衬里层被腐蚀的根本原因为电化学腐蚀。烟气在设备金属层表面结露后形成的盐酸等液膜,液膜中有溶解氧这一物质,其作为电解液膜,为电化学腐蚀提供条件。烟气净化设备的金属层材料中含有电极电位不同的碳和铁,在材料受力不均、温度变化等因素的影响下,金属层表面形成具有腐蚀性的原电池。烟气净化设备的主要材料是普碳钢,主要成分是热力学上不稳定的金属,容易析出Fe2+融入介质中,铁作为腐蚀原电极,出现被腐蚀现象[2]。

腐蚀原电极中存在极化现象,腐蚀电路接通后,阳极与阴极电势差下降,腐蚀电流下降,这时一般不会出现腐蚀现象。烟气净化设备处于腐蚀环境中,电解液中含有溶解氧与H+,这些物质在阴极吸收电子,发生还原反应,推动电化学反应,造成烟气净化设备腐蚀。

2 烟气净化设备腐蚀防护措施

2.1 湿法烟气脱硫设备的腐蚀防护

2.1.1 工艺概述

湿法烟气脱硫技术包括石灰石/石灰-石膏法、间接石灰石-石膏法,湿法烟气脱硫设备与含有湿酸性腐蚀气体的接触面积较大,且设备结构较为复杂,设备防腐的难度较大,因此,湿法烟气脱硫设备的腐蚀情况较为严重。利用石灰法进行烟气脱硫,需要用到氢氧化钙去吸收烟气中的二氧化硫,生成亚硫酸钙,之后分离出的亚硫酸钙可以抛弃,最后将生成物以石膏形式进行回收,石膏的特点为细密,具有较大的粘度,出现设备结垢现象,设备会出现堵塞、损坏等问题。烟气脱硫过程中,洗涤液中含有脱硫剂等物质,这些物质对设备衬里层材料带来损伤,影响设备的防腐性能,降低设备使用寿命。

2.1.2 主体脱硫塔防腐防护

烟气在主体脱硫塔经过除尘、脱硫等工艺后产生酸性物质,这些物质在与烟气净化设备接触后,对接触部位带来腐蚀。主体脱硫塔的防腐需要考虑到脱硫塔的规格、结构、制造工艺等,其次,考虑到塔内材料与酸性物质接触,可以将衬里层的防护材料进行更换,如更换为胶泥与砖板衬里、橡胶装置,胶泥与砖板衬里是在设备衬里层金属层上涂一层耐腐蚀胶泥,该材料具有良好的抗腐蚀能力。此外,该材料的机械强度较高,应用效益良好;橡胶装置的优点在于化学组成较为稳定,渗透率较低,能够最大限度阻止水蒸气、二氧化硫、氧气等污染物的进一步扩散,不容易被损坏,能够有效保护烟气净化设备。以上两种材质的优点在于价格低廉,从经济角度出发,具有良好应用优势[3]。

此外,主体脱硫塔的制作材料可以选择耐腐蚀合金,或者主体脱硫塔本体使用普通碳,在其表面衬一层耐腐蚀合金箔片,箔片厚度根据腐蚀环境的因素进行设计。耐腐蚀合金箔片与橡胶装置相比,其使用寿命长,维护成本低,但一次性投资较高,需要火电厂从经济角度谨慎考虑。

如果主体脱硫塔的体积适中,结构并不复杂,其衬里材料可以更换为碳钢紧衬聚烯烃材料,之后利用该材料进行管道等配套设施的制作与应用;如果主体脱硫塔的直径较大,可以利用改性聚脲防腐材料或者改性玻璃鳞片在设备衬里材料上进行涂刷,这一方式达到防腐效果。其中,玻璃鳞片能够在较强的腐蚀环境下工作,其防渗性较好,施工周期短,寿命较长且维护成本较低,具有良好应用效益。

2.1.3 洗涤塔防腐防护

烟气脱硫过程中,气相与液相接触,产生烟气除尘脱硫的质量传递,也就是动量与热量进行传递,洗涤塔内出现烟气温度的梯度变化。根据塔内温差,将洗涤塔划分为上、下两部分,分别采用不同的防腐措施。上面部分可以利用碳钢紧衬聚四氟乙烯材料进行防腐防护,下面部分涉及管道等部件,可以利用碳钢紧衬聚烯烃材料进行防腐防护,在材料利用过程中,需要注意的是,材料涂刷的设定高度需要根据塔内温度梯度进行设计,不可采用平均划分的方式。

2.1.4 脱硫塔内部组件防腐防护

湿法烟气脱硫设备包含喷淋装置、消毒装置等,针对这些装置的防腐防护需要设计针对性的防护措施,例如,将各个装置改造为流线型,避免拐角、死角,原因在于:烟气脱硫结束后物质形态为液体或者淤渣,其具有腐蚀性且处理较为困难,需要工人定期、及时清理,增加工人工作量,但流线型设计能够提高烟气洗涤的流畅度,减少或者避免管道等装置出现结垢、堵塞现象,避免塔内装置被腐蚀;利用非极性高聚物或特种耐酸钢进行组件制作,提高组件表面的不粘性,例如,利用该材料制作喷淋装置的衬里层,避免喷淋装置出现堵塞或者结垢现象。塔内各个装置的组件安装可以采用榫卯的结构方式,利用榫卯结构没有缝隙这一优点,避免液相物质进入到缝隙中,如果采用传统的螺丝连接方式,螺丝与组件之间存在缝隙且螺丝本身容易被腐蚀,影响装置整体的防腐效果[4]。

考虑到湿法烟气脱硫的设备本身体积较大,其比较容易受到频繁温度变化问题的影响。由于设备衬里层与基体受到热胀冷缩问题的影响,容易出现鼓包、脱皮以及龟裂现象,此外,不同项目的脱硫工艺存在不同,防腐性能也出现不同,因此,在烟气脱硫设备的防腐防护中,在衬里材料选择上,选择具有针对性防腐性能材料,并在此基础上进行改进,满足不同脱硫工艺的需求。

2.2 电晕放电烟气净化设备的防腐防护

电晕放电烟气净化设备不涉及导电问题的烟道等防腐防护,但是,电晕放电的反应器、除尘器等无法采用防腐措施,原因在于:橡胶装置、玻璃鳞片材质的衬里以及玻璃钢无法满足电晕放电对设备导电性能的要求,因此,衬里材料需要选择耐蚀合金,但该材料的价格较为昂贵,会增加火电厂的烟气脱硫脱硝成本。因此,电晕放电烟气净化设备的防腐防护需要设计新的防腐技术,如自主研发导电防腐材料,满足不同温度烟气脱硫脱硝需求。

例如,导电防腐材料进行涂刷后,其附着力要求为1~2级,耐冲击性≥45 cm,具有良好的耐腐蚀性,此外,对该材料的涂层进行试验,要求其浸泡在5%硫酸、盐酸、氯氧化钠80 ℃热溶液中,在168 h内不出现任何破坏现象。在设备极板涂层涂装结束后,该设备的直流电流晕出现小幅度下降,但如果提高电压,该设备可以恢复到原本的电流强度。该材料作为防腐涂层对脉冲放电的影响较小,当脉冲放电的电压与电流波形不变,该防腐涂层具有剥离极板灰尘的效果。这一导电防腐材料满足烟气净化设备的防腐需求,不会影响设备性能。

利用导电防腐材料进行涂刷之前,需要先对设备的基层表面进行清理,可以利用手工清洁与喷砂清洁方式;工人涂刷之前,将固化组分与的涂料的主组分进行混合,要求涂层厚度在0.5~2 mm范围内;涂刷结束后,让其在常温环境下进行固化,其表面固化时间在3 h以内,整体固化时间在24 h以内,因此,经过涂刷防腐材料的设备需要在24 h后投入使用。

2.3 把控防腐衬里层的施工质量

在原材料验收方面:检查原材料的品种、质量、寿命等,在胶板验收方面,需要检查其品种、厚度、硬度等,玻璃鳞片以及胶板需要储存在10~20 ℃的环境下,相对湿度不得超过75%。

材料预处理:在烟气净化设备的防腐施工与处理阶段,对施工部位基体进行补焊打磨、喷砂,如果采用玻璃鳞片或者胶板进行施工,要求基体表面的清洁达到SA2.5级,粗糙度标准为Ra≥75um。控制喷砂环节的压缩空气质量以及砂的质量,检查压缩空气中是否含有水汽、油污等物质,其压力控制在0.6~0.8 MP范围内为宜,确保喷砂环节质量。

喷砂环节的介质可以利用铁矿砂或者铜矿砂,打光合格的设备金属面需要当天内涂刷底层防锈,这一施工环节在早上10点之后到太阳下山之前这一期间内完成,原因在于:这一期间内的金属材料温度适宜、稳定;对吸收塔进行打磨处理后,检查其整体焊缝着色质量,针对烟道等部件进行渗油实验,如果金属面存在0.5 mm以上的咬边、凹坑等问题,需要立即进行焊缝补焊、打磨,直到塔内金属面整体质量满足的喷砂施工要求。

施工过程控制:第一,配料方面,胶板施工需要的粘接剂、底涂,玻璃鳞片需要的玻璃鳞片底涂、玻璃鳞片树脂等物质需要在施工现场进行现场配置,相关人员监督各个配料的配比,确保防腐材料的活性,配置结束后再次进行实验检查,确保施工质量。第二,工序衔接方面,烟气设备衬里层的金属面喷砂结束后,24 h内完成防腐材料涂刷的第一遍与第二遍,底涂在第一遍粘接剂与第二遍粘接剂之间,第二遍粘接剂与贴胶板、每道玻璃鳞片涂层之间把控好最长与最短的时间间隔,时间间隔需要根据实际施工情况进行设置,确保施工工艺的有效衔接,避免影响仿佛材料的整体施工质量,具体情况需要注意以下三个方面。

(1)胶板搭接:搭接方向与烟气净化设备内的介质流动方向一致,避免介质流动产生的能量对搭接缝造成冲击,造成搭接缝出现缝隙,进而造成该部位的腐蚀,因此,施工过程中,施工管理人员以及工人需要对每一个胶板搭接缝进行仔细检查,确保接缝方向正确,保障搭接牢固。

(2)质量检测:以玻璃鳞片施工质量检查为例,其质量检查包括材料厚度、硬度、外观以及材料粘接强度,例如,在厚度检查方面,利用测厚仪进行检查,确保烟气净化设备内整体玻璃鳞片厚度平均。

(3)吸收塔现场制作:确保其衬里层的金属面焊接质量,要求焊接部位光滑、平整,没有气孔等缺陷,塔内的支撑件以及框架不能使用角钢、工字钢,应当以方钢为主,外接管不能利用焊接方式进行连接,需要利用法兰,原因在于,法兰具有良好的抗腐蚀能力,且法兰的拆卸、安装较为便利,为吸收塔的维护工作提供便利。

3 结语

火电厂烟气净化设备的腐蚀防护可以在设备衬里层涂刷防腐材料,或者利用新型材料作为的衬里层,提高烟气净化设备的腐蚀性能。在防腐材料选择方面,需要考虑到烟气脱硫脱硝的工艺要求,经济成本等,选择经济适用的防腐材料,降低烟气净化设备的维护成本。此外,把控防腐衬里层的施工质量,确保防腐材料各项标准满足要求,监督施工流程与工艺,提升烟气净化设备的腐蚀能力。