大面积钢网架液压同步提升技术研究

2023-09-20郝强HAOQiang

郝强HAO Qiang

(中铁十七局集团建筑工程有限公司,太原 030032)

1 工程概况及重点及难点

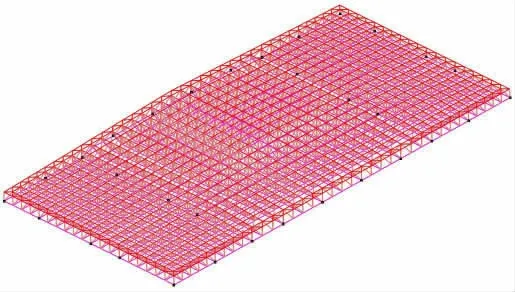

新建成都至重庆铁路客运专线沙坪坝站房钢网架总面积为9625.5m2,网架水平投影响尺寸:69.75m×138m,网架顶面高程为18.504m,标准网格大小为4m×3.74m。安装离地高度为12.85m,具有大面积,大高度,施工难度大,高空作业安全风险高等特点。钢网架设置如图1 所示。

图1 站房钢网架结构三维示意图

2 钢网架施工方案思路

2.1 总体方案

屋盖钢网架高程达18.504m,如果全部采用高空分件散装作业,需进行大量的高空拼装、焊接、对位及涂刷作业。不仅需搭设大规模的高大支架,存在储多高空作业安全风险、质量隐患。且需配备较多数量的大型吊装机械,施工难度大,工程造价高。

根据本司在类似钢网架施工的成功经验。决定尽可能采取在地面上将钢网架拼装成型后,整体提升至设计高程的施工方案。将拼装施工难度降低,节约成本。且有利于安全、质量及工期目标的控制。

即在地面层(高程-0.100m)上进行钢网架提升部分的拼装作业。在钢网架合适的焊接球上设置下吊点,安装提升的特制吊具。在下吊点的正上方,于房屋框架结构层(高度12.000m)的梁、柱顶面上安装提升平台,设置上吊点。上、下吊点间的提升绳采用钢绞线,钢绞线通过专用底锚与下吊点的吊具联结。采用液压同步高精度提升系统进行钢绞线拉升控制,将钢网架提升到设计标高后,与其它预装段联接,完成整体拼装。

2.2 方案优点

钢网架采用整体液压高精度同步提升技术进行吊装,具有如下优点。

①本项目管理及技术人员均具有“大面积钢网架液压同步提升”的丰富技术储备和施工经验,安全、质量及进度均有保证。

②地面上进行钢网架大量拼装、焊接、对位及涂刷作业,不仅施工质量有保证、工效高。且降低对其它专业的影响,利于总工期目标的实现。

③提升作业大幅减少高空作业量,工效高。提升作业过程的时间短,能够确保钢网架的施工工期。

④整体提升不需搭设规模的高大支架,减少了材料及劳力的投入,降低了高空作业的安全风险和质量隐患。不用配备众多大型吊装机械,显著降低施工成本。

⑤钢网架为垂直提升,提升系统受力明确、简单。同时,液压提升过程平缓,动荷载的影响可忽略不计。故可将提升平台结构及提升设备的使用量降至最小,施工成本低。

3 施工工艺重点说明

3.1 提升范围

根据网架下方房屋钢筋砼框架的结构设计特点、提升工艺要求及现场施工条件,本次对轴线T-29~T-37 及轴线T-A~T-H 的钢网架(范围如图2 所示)采取提升施工。网架高为5.76m,平面大小为74m×60.9m,需提升12.85m,网架自重约200t。

图2 提升范围及提升吊点布置图(单位:mm)

3.2 提升吊点设置(图2、图3)

图3 提升立面图

3.3 提升临时措施的设置

3.3.1 提升平台

提升平台设置在房屋的砼梁、柱顶面。因各吊点处梁、柱结构及尺寸的差异,对应设计了1#、2#、3#不同的提升平台。平台类型及安装位置如图2、图3 所示。

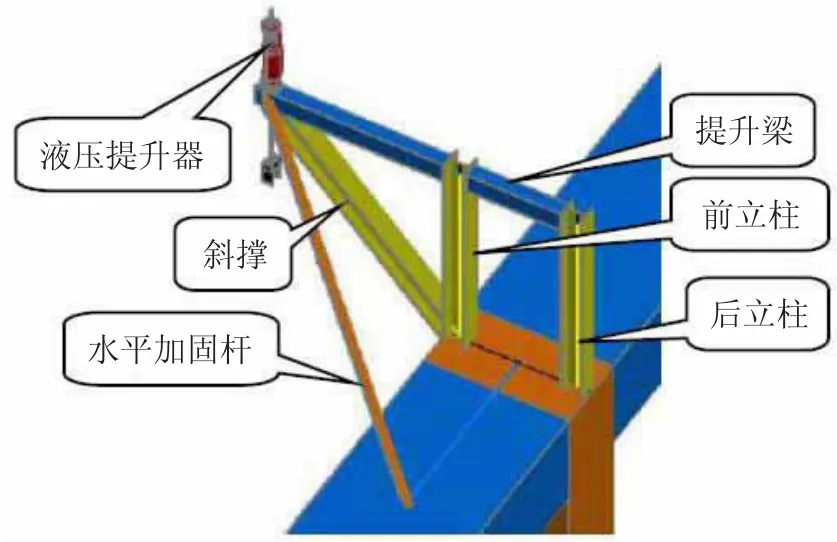

其中1# 提升平台构造如图4 所示,采用HW300×300×10×15 作前、后立柱,HW300×300×10×15 作斜撑,B300×200×12 作提升梁,HW100×100×6×8 作加固杆。杆件均为Q345B 材质,杆件间通过焊接(熔透焊缝)连接,加劲板连接为角焊缝。2#、3#提升平台构造、施工要求与1#基本相同,仅根据所处梁柱构造的不同和承载验算,而对结构尺寸和杆件所用型钢的型号稍作调整。

图4 提升1# 平台三维示意图

3.3.2 提升下吊点

用焊接球替换吊点1,吊点2,吊点3,吊点8 的下吊点下弦的螺栓球。在焊接球上焊接固定特制托座,托座上焊接下吊点的吊具。下吊点结构形式如图5 所示。

图5 下吊结构点形式

3.3.3 预埋件

在砼梁、柱上设置安装提升平台的预埋钢板,预埋钢板对应也设计了3 种规格。

3.3.4 替换杆件

经承载验算,5、6#吊点的4 根ϕ114×4 腹杆应力比超0.9,用ϕ159×6 替换即可。

3.3.5 液压提升器固定板

液压提升器利用固定板安装在提升平台上,每台液压提升器用4 块Q235B 材质的固定板和锚环固定板。

3.3.6 导向架

在提升器上方设置ϕ48×3.5 圆管制作的钢绞线导向架,以将提升出来的钢绞线顺畅向后疏导,避免对提升操作造成干扰。

4 液压提升系统及提升施工关键技术

4.1 主要技术及设备

根据本项目提升特点及相关施工技术的最新发展情况,采用下述关键设备及技术创新。

①液压高精度同步工法提升超大面积钢网架;

②YS-SJ-45 型液压提升器;

③YS-PP-11 型液压泵源系统;

④计算机同步控制系统(YS-CS-01 型)及相应的传感器信息系统。

4.2 液压提升设备

①液压提升原理。YS-SJ-45 型穿芯式液压提升器为型钢制作的框架结构,内置液压千斤顶,提升器两端设有单向自锁的楔型锚具。千斤顶施力提升钢绞线时,锚具自动松开钢绞线,使钢绞线能自由提升。千斤顶回油时,锚具自动锁紧钢绞线。此时,完成一个行程的提升。重复上述提升动作,直至完成网架的提升作业。

②液压泵源系统。YS-PP-11 型液压泵源系统执行计算机控制系统发出指令,并反馈信息。能够控制多台提升器同步顶升,也能仅对单台或特定几台进行控制和调整。本项目配置2 台液压泵源系统,设置在地面上。

③计算机同步控制及传感检测系统。使用1 套YSCS-01 型计算机同步控制及传感检测系统。其具有对单个液压提升器的独立实时监控和调整功能,从而使得液压同步提升过程的同步控制精度更高,实时性更好。满足同步提升、空中姿态调整、单点毫米级微调等特殊要求。

④提升绳的配置。根据提升力的计算数据,提升采用8 台提升力为45t 的YS-SJ-45 型液压提升器。高强度低松弛钢绞线作提升绳,其承载能力需满足施工要求。提升器的锚具及吊具采用配套的规格。

4.3 液压提升设备安装

①安装液压提升器。在提升平台上安装液压提升器,用四块沿提升器底座周边均匀布设的固定板进行固定,固定板紧贴提升器底座,并与下部的结构焊接固定,固定板不得与提升器底座焊接,且焊接不能伤及底座。

②导向架安装。在提升器的上侧方安装导向架,导出钢绞线的方向以不影响油管及传感器的安装、钢绞线能自由下坠为准。导向架的横梁偏离天锚中心5~10cm,较提升器天锚高1.5~2m 为宜。

③安装专用底锚。在下吊点的吊具内安装专用底锚以联接钢绞线,底锚中心与上吊点的开孔、液压提升器中心处于同一垂直的轴线上。

④安装钢绞线。钢绞线先从提升器下端穿入,天锚穿出。然后将钢绞线下端穿过底锚后锚固。再对钢绞线予适当预紧,采用夹头和锚片将上端固定。提升器顶部预留的钢绞线沿导向架朝预定方向疏导。

⑤连接液压管路和控制、动力线。

按系统的设计方案进行油管和控制、动力线的连接,连接完成后全面检查,确保无误。

4.4 提升系统的检查及调试

①调试前的检查工作。检查提升系统的结构安全状况;是否正确联接油气管路及节点;是否已拆除提升结构的临时固定设施;是否已清除影响提升的所有障碍物等。

②系统调试。为了确保提升系统能够按设计要求安全、正常的运行。对完成安装的提升系统按规程要求及步骤进行电气调试,对调试中发现的问题及故障进行处理,保障系统的安全、正常运行。

③分级加载试提升。系统调试合格后开始试提升。通过计算机仿真计算总提升力。先按总提升力的20%,40%分级施加提升力,全面检查系统确认安全后,再按60%,70%,80%,90%,95%,100%分级增加提升力。每级加载后暂停作业,检查提升系统及钢网架等结构的加载变形情况,以及建筑主体结构的安全稳定情况。确认正常后方施加下一级提升力。

观察到网架稍有整体提升时暂停作业。对提升设备、提升平台等结构进行全面检查。确认整体结构的安全稳定性方面绝无问题后,方可实施正式提升。

4.5 正式提升

根据钢网架结构的特性,采用“吊点油压均衡,结构姿态调整,位移同步控制,顺序卸载就位”的同步提升和卸载落位控制策略。

①同步控制方法。在液压提升器上安装行程位移传感器,对千斤顶的行程进行测量并反馈信息给主控计算机。主控计算机根据各传感器的位移差值,对泵源控制系统发出运行指令,控制提升的同步性。

②提升分级加载。当钢网架即将整体脱离开胎架时,可能有个别点不同步离地情况。此时放慢提升速度。认真观察各点离地情况,如有必要,实施单点提升,确保钢网架整体平稳离地。

③结构离地检查。钢网架整提升至离地约15cm 时,锁定结构后留滞空中12h,并对提升设备、承载结构及吊点结构等实施全面检查,正常无误后进行正常提升。

④姿态检测、调整。同时还采用精密水准仪测量各测点的提升高度,计算各吊点的高度差。高差超过允许值时,以手动模式代替的计算机自动控制模式,通过运行单个提升器进行姿态微动调整(精度达毫米级)。然后将传感器复位,以姿态调整后的状况作为新的起始位置。

⑤提升就位。将钢网架提升至离设计高程约为20cm时,停止整体提升。通过微动各吊点的方法使钢网架精确就位。随后锁定提升系统,进行剩余杆件的安装,整个钢网架联结成稳定整体后,提升器同步卸载,拆除提升系统,完成提升安装作业。

5 结束语

本项目大面积钢网架施工采用了“液压高精度同步提升”技术。提升采用特制的穿芯式液压提升器作为施力设备,提升绳为高强度的柔性钢绞线,具有安全稳定性高、施工简便、性能可靠及低成本等优点。并通过采用计算机自动控制技术,设置位移传感器实时获得提升位移反馈数据。实现了高精度同步、实时感知姿态、过程直观显示及故障智能报警等功能,全面提高了提升施工的“智造”水平。