深井钻井提速技术研究

2023-09-20王亚东

王亚东

(大庆钻探工程公司钻井四公司,吉林松原138000)

为了高效开采油田的深部油气资源,提高机械钻速降低开发成本,大庆钻探针对不同深井的地质特点,对单井的每个开次制定了相应的提速技术施工方案[1-2],本文以X 深平1 井为例进行了深井钻井提速技术分析研究。

X 深平1 井是一口风险探井。该井设计井深4746m,水平段长1500m。各工序施工难点较多,三开后实施近平衡钻井,深层岩性变化大、气藏复杂,气藏压力系数变化较大,需要根据实钻情况调节钻井液密度、粘度等参数,既要做到保护气层,又要保证钻井施工顺利进行。通过应用综合提速措施,该井取得了较高的机械钻速,比设计提前5.5d完钻,为深部地层优快钻井提供了技术参考。

1 X深平1井基本情况

1.1 X深平1井地质情况

X 深平1 井位于松辽盆地,为一口侧钻水平井,根据邻井钻探成果及地震解释成果,本区深层自上而下揭示的地层为白垩系下统泉头组、登娄库组及基底部分地层。从已有地震资料上看,该井将于青二、三段约1540m钻遇断层,施工时要注意防止井斜、井漏等工程事故的发生。深层致密地层注意防卡、防钻具失效;加强预防火山岩段井漏、井塌,应做好钻井预案,钻探过程中同时预防卡钻;进入目的层按规程做好井控工作;目的层裂缝发育,钻井过程中应做好防漏、堵漏预案,同时预防井漏后诱发井喷。该井储层含有CO2气体,应预防CO2气体腐蚀和对环境的影响。三开后深层气藏地层压力预测可能存在误差,要求现场根据实钻情况调节钻井液性能,即要做到及时发现、保护气层,又要保证钻井施工顺利进行。

1.2 X深平1井井身设计

该井设计井深4746m,实际完钻井深4746m,目的层和完钻层位均为基底。该井为三开井身结构,其中一开完钻井深为300m,钻至四方台组,钻头尺寸为444.5mm,固井水泥浆反至地面;二开设计井深为2750m,钻至登四段,钻头尺寸为275mm;三开设计井深为4746m,钻至基底,钻头尺寸为215.9mm。

1.3 X深平1井井眼轨迹设计

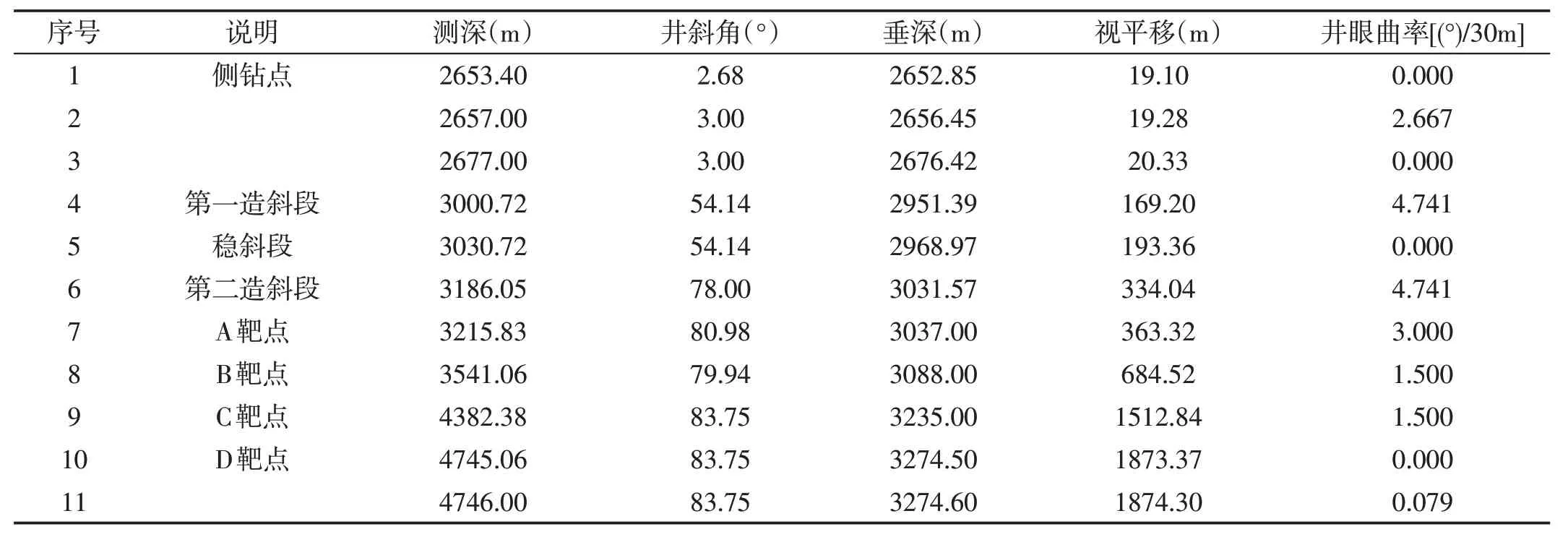

X深平1井设计轨道剖面节点数据见表1。

表1 X深平1井设计轨道剖面节点数据

2 提速技术研究

2.1 一开施工提速情况

一开表层主要提速技术措施:①配制的钻井液膨润土浆,在开钻前应提前充分水化,从而使其性能更为优良;②表层施工的钻压控制在20~40kN 范围内,转数控制在50~90r/min内,要确保井眼垂直,不能为了抢进尺随意加大钻压和转盘转速;③接单根时要遵循早开泵晚停泵的技术措施,防止漏失和坍塌掉块情况的发生;④起钻时速度要慢,起钻过程中连续灌注钻井液,从而确保井壁稳定;⑤完钻后要充分循环洗井,从而确保井筒内的岩屑清除干净;⑥完钻后可视情况进行通井作业,保障套管可以顺利下入到底。

按照设计,该井表层(0~300m)使用444.5mm PDC钻头,使用塔式钻具组合。表层实钻参数为:钻进时间5h、平均机械钻速60m/h、钻压20~40kN、泥浆泵排量62L/s、泵压5MPa、钻井液密度1.08g/cm3、钻井液漏斗粘度48~52s。

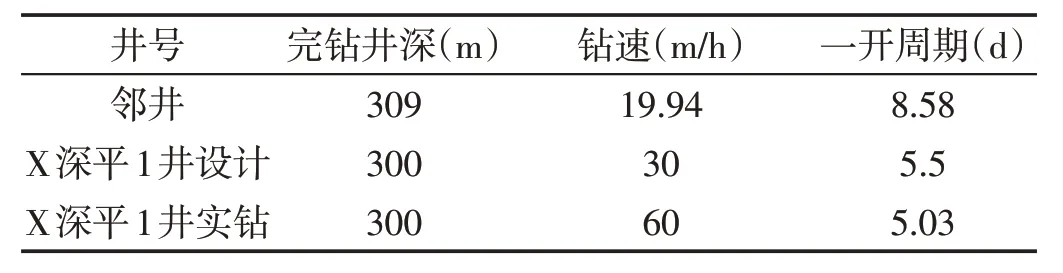

该井表层钻速与临井对比情况见表2。从表2 数据可知,该井的表层实际机械钻速达到了60m/h,超过设计钻速30m/h 和临井的19.94m/h,比设计提前了0.47d完钻,说明制定的提速方案取得了一定的效果。

表2 X深平1井表层实钻情况对比

2.2 二开施工提速情况

在钻头、提速工具和钻进参数优选方面:二开选取19mm 复合片315mm 的PDC 钻头钻至泉二段,泉二段以下选取311.2mm 的PDC 钻头配合液动旋冲工具;钻进过程中排量保持在68L/s 左右,确保返砂彻底;每钻进一个立柱进行一次划眼作业,从而保证井壁稳定。

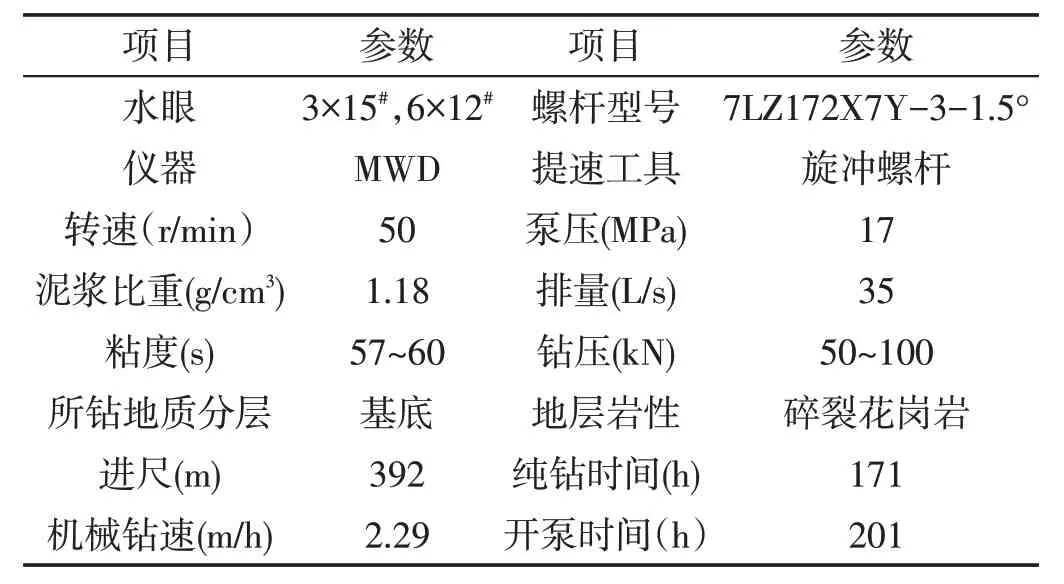

在钻井液体系性能优化方面:将使用的钻井液体系的密度控制在1.10~1.55g/cm3,漏斗粘度控制在45~56s,固相含量控制在13%以内,API失水控制在4mL以内;二开开钻前保证配制的钻井液得到充分的剪切循环,确保钻井液性能达到要求;进入葡萄花油层50m前根据地层情况对钻井液的密度做适当调整,避免油气侵现象的出现;二开钻进过程中,保证四级固控的有效使用,保证振动筛布的目数达到120目,充分去除有害固相。二开实际施工所用的钻井参数见表3。

表3 X深平1井二开实钻参数

该井二开在300~1190m 部分的井段机械钻速较快,达到22.67m/h,而随着地层的加深,岩石硬度增大,在1190~2750m 井段,机械钻速下降为15.22m/h,该井段机械钻速下降的主要原因是岩石可钻性差和钻头的持续磨损。二开井段总的平均机械钻速为17.28m/h,高于临井的9.10m/h,但低于设计机械钻速25m/h,二开完钻周期也超出设计周期3.89d。说明在二开井段的施工方案还需要进一步进行调整。

2.3 三开施工提速情况

2.3.1 三开导眼

三开导眼段钻进井段2750~3250m,在导眼段钻遇层位登娄库组,地层岩性以泥岩、粉砂质泥岩、紫红色泥岩为主。该段施工难点为泥岩吃入较困难。根据地层特点,钻头选择215.9mmJKP-6 SD6648V 平面齿钻头,并使用液动旋冲工具帮助提高机械钻速,螺杆选用1.5°,确保完成直井段后可以进行造斜段钻进。

三开导眼段使用液动旋冲工具作为提速工具,钻 具 为:∅215.9mmBIT×0.35m+液 动 旋 冲×1.65m+∅178mmDC×9.46m+∅214mmSBT×1.6m+∅178mm×0.5m 止 回 阀+∅178mmDC×18.93m+∅165mmDC×112.76m+∅127mmHWDP×139.69m+∅139.7mmDP。主要的施工参数为:转盘转速80~90r/min、泵压15~18MPa、泥浆泵排量为35~37L/s、钻压为85~125kN、钻井液粘度50~65s、钻井液密度1.15~1.20g/cm3。

三开导眼段所钻地质分层位于基底,地层为碎裂花岗岩,纯钻时间为142h,共计进尺500m,平均机械钻速为3.52m/h,好于临井同层位2.86m/h 的评价机械钻速,低于设计的3.80m/h。

2.3.2 三开造斜情况

造斜段2657~3215m,自井斜1.2°钻进,钻遇层位登四段、登三段、基底。施工难点为基底地层花岗岩研磨性强,钻头吃入困难,造斜时工具面不稳,基底含砾石对钻头冲击破坏强。根据岩性和施工特点,钻头选用抗冲击性能好和稳定性强的215.9mm非平面齿PDC钻头;螺杆选用1.5°,提高造斜能力;仪器选用MWD,提高探层能力。三开钻具组合为:∅215.9mm钻头×0.35m+∅172mm 旋冲螺杆×7.94m+∅178mm 止回阀×0.5m+∅178mmNMDC×19.1m(MWD)+∅172mm 悬挂接头×0.95m+∅127mmHWDP×279.55m+∅139.7mmDP。

三开造斜段所钻目的层为基底,地层岩性为碎裂花岗岩,三开总进尺558m,总纯钻时间307.5h,机械钻速1.81m/h,由于造斜段采用定向钻进所以机械钻速相对较低。三开造斜段的实钻情况见表4。

表4 三开造斜段实钻情况

2.3.3 三开水平段情况

水平段钻进井段3215~4746m,钻遇层位基底,岩性以紫灰色碎裂花岗岩为主,施工难点为花岗岩可钻性差对钻头冲击性强,水平段稳斜效果要求高。根据岩性和施工特点,钻头选用215.9mm复合钻头,提高钻头抗冲击性的同时不影响机械钻速;螺杆选用1°,提升水平段的稳斜效果,仪器选用MWD,提高探层能力。三开水平段使用的钻具组合为:∅215.9mm复合钻头×0.39m+∅172mm1°螺杆×8.56m+∅178mm止回阀×0.5m+∅172mm 坐键接头×0.67m+∅178mmNMDC×9.46m(MWD)+∅172mm 限流阀×0.85m+∅127mmHWDP×52.58m+∅139.7mmDP×1374.66m+∅127mmHWDP×212.58m+∅139.7mmDP。三开水平段总纯钻时间420h,机械钻速3.30m/h。三开水平段的实钻情况见表5。

表5 三开水平段实钻情况

3 提速分析

本井至4746m 完钻,实际钻井周期191.5d,通过应用综合提速措施,该井取得了较高的机械钻速,比设计提前5.5d 完钻,为大庆油田深部地层优快钻井提供了技术参考。

其中一开钻进周期对比纸上钻井节约0.12d,得益于开钻后大排量高转数钻进,减少了循环时间,提高了机械钻速。提前配好钻铤立柱,节约了接单根时间。

二开钻进周期为14.1d,钻井过程中有井壁剥落现象,将密度提至设计上限后剥落有所减缓;在二开钻进至1420m 时,根据设计要求进入葡萄花油层前50m 加重,由于即将钻开注水层,根据邻井注水压力及设计要求,全井密度由1.25g/cm3提至1.52g/cm3。

三开导眼设计井深3250m,实际井深3250m,实际共取机动芯五筒,取芯进尺共24.03m,芯长23.86m,取芯收获率99.29%。

三开施工中,花岗岩研磨性极强,且在水平段定向施工中钻压很难全部加在钻头上,给钻进施工带来了困难。造斜段所采用的牙轮钻头+螺杆导向的钻具组合,很好地控制了狗腿度,平滑地过渡到水平段。水平段优选复合钻头+1°螺杆以应对目的层紫灰色碎裂花岗岩,有效地增加了钻速,大大节约了钻进周期。并且每次起钻丈量扶正器外径,有磨损及时更换,很好地控制了井斜,减少了定向进尺,提高了机械钻速。

4 结论

(1)该井使用的提速措施主要有:在钻头优选的基础上使用恰当的钻具组合;在二开和三开井段使用液动旋冲工具进行提速,在施工工艺方面使用适当的泥浆泵排量并及时进行划眼作业;在钻井液方面控制合理的钻井液密度、较低的固相含量、较强的润滑性、较低的失水并充分使用四级固控。

(2)地质方面的提速要点有:二开泉三段紫红色泥岩可钻性差,应该优选钻头并使用提速工具加快钻速;三开盖层可钻性差,钻头易磨损外径,控制好钻头使用时间,加强钻具及转换接头管理,按要求的使用时间及时更换;基底地层花岗岩研磨性强,钻头吃入困难,造斜时工具面不稳,基底含砾石对钻头冲击破坏强。

(3)本井实际钻井周期191.5d,通过应用综合提速措施,取得了较高的机械钻速,比设计提前5.5d完钻。

(4)针对不同深井的地质特点,对单井的每个开次制定相应的提速技术施工方案,通过不断的总结完善,可以取得良好的深井提速效果。