大庆深层钻井提速技术研究

2023-09-20王晓明

王晓明

(大庆钻探工程公司钻井三公司,黑龙江大庆163000)

大庆深层勘探目的层的平均深度超过2500m,其岩层组成主要为砂岩、泥岩以及火山岩等等,岩层具有整体密度较高、可钻性较差、工作效率低等诸多问题。为了提升深井钻井的质量和效率,大庆油田进行了一系列针对性的改进,引入了诸多新兴技术,主要有气体钻井技术、水力脉冲钻井技术等等,并将上述技术切实应用于实际钻井过程中,取得了一定的成效;但是实际应用过程中上述技术仍然存在适用范围较窄、针对性不强以及难以进行泛化等诸多问题,各项技术之间相互制约互相干扰,使得实际适用过程中经济成本有所增加、深井钻井速度难以得到有效提升。

因此为了提升大庆油田深层钻井质量和效率,本文主要从技术优化、设备更换以及不同技术间的匹配等方面着手,结合现场试验对设计的方案进行验证,切实提升大庆油田深层钻井的效率和质量。

1 地质特点及钻井难点

1.1 地质特点

大庆油田地层构造比较复杂,包括:砂岩、泥岩、熔岩以及过渡性岩层等诸多类别,具体特征主要包括:①井段平均深度较深,最深处深度能够达到6300m;②温升速率较快,每100m的温升约为4.0℃;③岩层整体密度较大,密度最大处能够达到2.75g/cm3;④物理力学性能较差,渗透率约为0.02mD,孔隙度约为4.0%;⑤储集空间非常复杂,主要有天然气孔、裂缝组合、单纯裂缝等。

1.2 钻井难点

(1)岩层硬度偏高,平均强度可达5000MPa,因此钻井过程中钻头磨损较为严重,尤其是经过火山岩等岩层时,不仅钻井速率显著下降,钻头的使用寿命也明显下降。

(2)温升速率较快,平均温升能够达到4.0℃/100m,尤其是深度在4000~5500m 的井段,温升能够达到10.0℃/100m,因此对于钻井过程中使用的设备、配套的材料要求较高,使用过程中设备故障率较高,整体施工周期较长。

(3)深层围岩整体密度较高。孔隙率和渗透率数值较低。尤其是徐家围子区域,孔隙度仅为5.0%左右,渗透率仅为1mD 左右,通常情况下压力系数的范围在0.90~1.10之间,不同岩层的压力系数相差较大。

(4)部分区域裂隙分布较为密集,因此钻井过程中由于裂缝发育容易导致岩层出现垮落等现象,严重的甚至会导致钻井事故出现。

2 钻井设计优化

2.1 井身结构优化

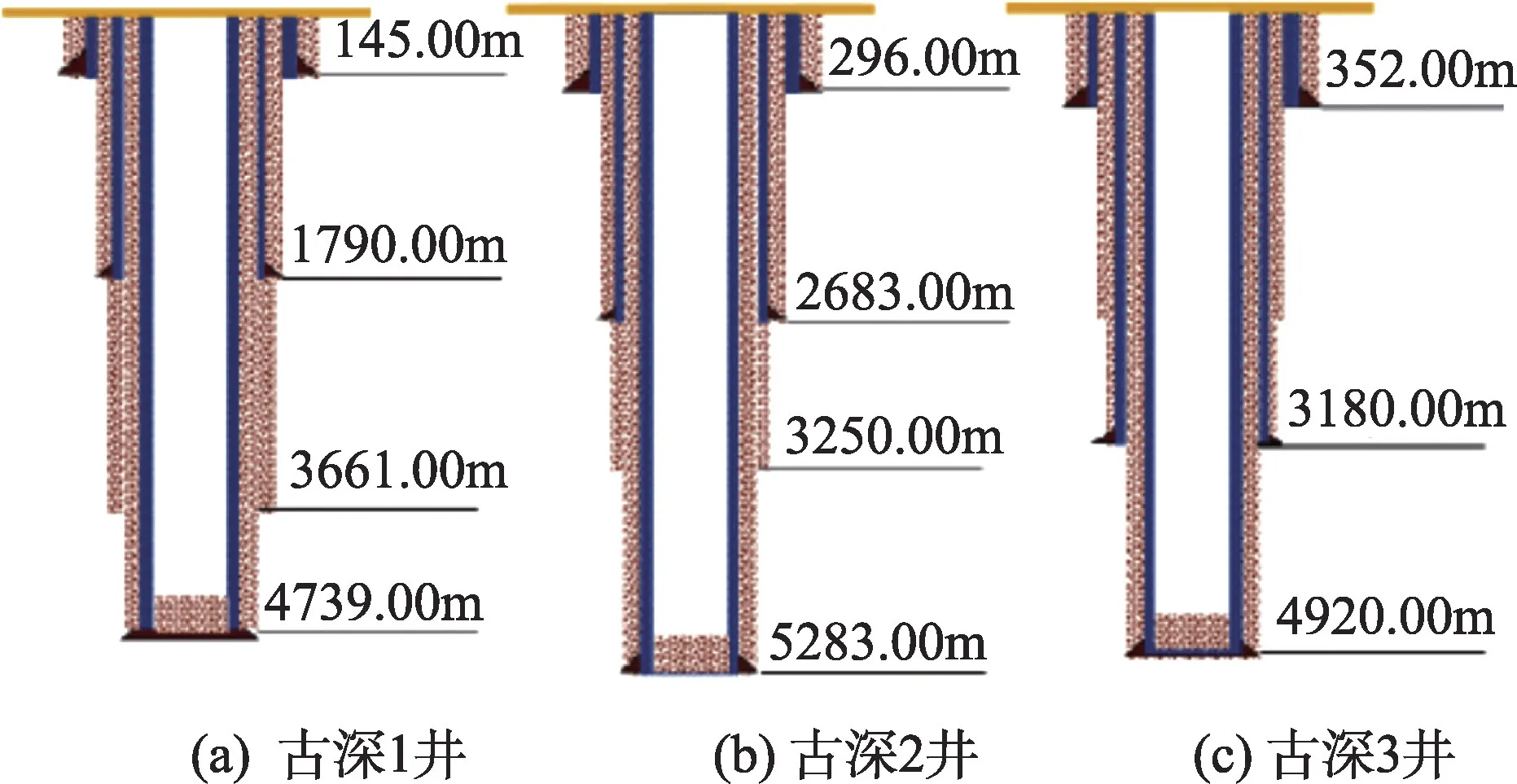

井身结构是钻井速率的重要影响因素之一,因此在井身优化过程中要充分考虑钻井深度、岩层属性、压力系数等多项参数,并结合实际施工需求进行优化。在二开井区,PDC钻头在直井技术中完成了井下完钻,在三开井段应用了PDC复合钻井与气体钻井等技术相结合的技术,以加快钻井进度,降低钻井费用。通过对古龙等区块四开井段的数据进行分析,得出了69.14d的完井周期,因此必须对其进行合理的井体布局,确定各个开次的完井层位。以古深3井为实例,对其进行了井身结构的优选:①采用352m 的表壳下深度,对地表疏松的岩层进行了封闭;②排水预测软件分析显示,在3180~4388m深的井段,由于天然气钻探技术具有较好的实用性,故将技术套管下深调整到3180m(泉1 井),对泉头组上水层进行了封闭,同时选用了高效PDC 钻头,并应用了复合型钻机,通过改进二开井段的机械钻速,使PDC钻头在二开井段完成钻井;③三开井区采用气体钻井、涡轮钻井等一体化辅助加速技术,实现钻井作业(参见图1)。由图1可得古深3 井的钻井深为4920m,完成时间比两种方法都要短19.37d。

图1 直井井身结构优化前后示意

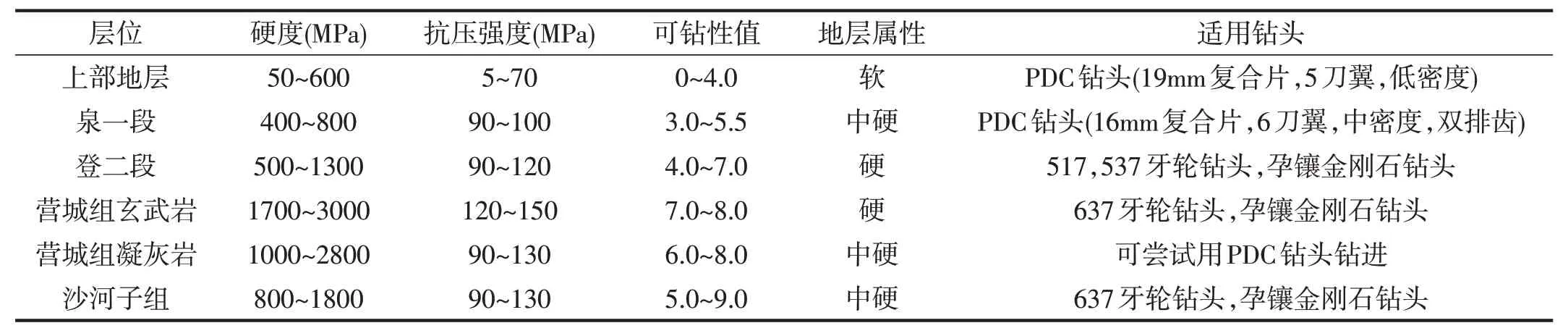

2.2 高效钻头优选

大庆深层气井岩性与测井数据结合实际钻井数据,通过对地层岩性、测井数据的分析,找出了适合的钻头类型,并与现场钻井数据相结合,对其进行了综合评价。采用最优化理论和聚类分析法对第二开口段和第三开口段进行了优化,从而确定了适用范围(见表1),形成了深井钻头序列,实现了在第二开口段完成了1~2个PDC钻头,并将钻井周期控制在25d内。

表1 大庆深层岩石力学参数及适用钻头类型

古深3 井技术套管的下限为3.18km,砂泥岩的抗压强度超过137.9MPa,哈里伯顿MM64DH 钻头在2503.90~3180.00m 之间的井段中进行了优选和试验,该钻头的进尺为676.10m,纯钻时间287.7h,机械钻速2.35m/h。与常规钻头相比,节省了成本和时间,突破了泉头组下部地层无法应用PDC钻头的技术瓶颈。

3 提速工具的研制

根据钻井速度低、起落频繁等特点,通过对钻井历史数据及岩体力学的研究,探讨了深层天然气井加速、破碎机制及耐高温加速工具的研制。因此,深井的钻速就会大大加快。

3.1 液动旋冲提速工具

流体转动钻具利用钻井液中的液体能转换成机械能,对PDC 钻头施加周向周期性的冲击和轴向的压力脉动,改进了破岩方法,提升了破岩效率和钻孔速度,同时减缓了钻头的磨损。工具的主要特点是:①能提供附加的周向高频冲击,并能对岩石进行剪切;②改善了钻头的易用性和使用寿命;③辅助岩石破碎;④采用纯粹的机械式结构,具有适应较高的温度;⑤操作简便,安全可靠。

3.2 涡轮钻具

涡轮钻具是利用高压钻井液对涡轮机的定子、转子叶进行冲击,在压力能与机械能之间进行相互转化,从而实现钻头的快速转动,从而达到粉碎岩石的目的。其主要特征如下:①采用全金属制造,能适应温差大的环境;②能够输出稳定的扭矩,震动幅度小,故障率低;③钻孔规则,孔径变化小;④与金刚石钻头相互配合,从而提高单个钻头的进尺和冲程钻速。

4 气体钻井配套技术

在此之前,大庆油田已有23口采用了该技术,其单井的进尺达668.86m,平均速度6.08m。是常规钻井的5~6 倍,并且在深度速度提高方面取得了良好的效果。但是,依旧存在一些问题,例如卡钻、井斜角超标等。此后,对地层出水的预报技术进行了优化,从设备、施工技术等方面进行了改进,共投入6口。不但能大幅度地加快钻井速度,还能实现井下无故障。

4.1 完善地层出水预测技术

传统的地层水量预报方法不够准确,不能实现钻井技术的广泛应用。通过重新识别预测参数,构建了不同渗透率条件、不同边界情况下的储层含水量计算方法,其计算结果的准确率可达80%以上。

4.2 改进配套设备

(1)通过对钻具的受力和载岩效应的分析,对钻具组合进行了优化设计,既能加快钻井速度,又能确保井身的安全。

(2)通过对注气井各项指标进行实时监控,增加了存储、回放、曲线分析、预警等功能模块,并通过远程视频传输和实时显示技术,达到了实时监控的目的。另外,采用了湿度传感器、辅助降尘设备,保证了监控的连续性和实时性。并利用远程视频和实时监控技术进行实时监控。

(3)利用内喷外侵注白油的方法,既保证了井壁的稳定,又降低了卡钻的危险。

5 提速技术集成应用

采用优化井身结构,优化高效钻头,液压旋转冲头、汽轮机钻井与天然气钻探技术相结合的方式,加快了深井钻进的进度,并制订了加速技术的实施准则,使其与其他技术相结合:

(1)一开时,钻头的选型为B535E(钻速每小时20m以上)。

(2)二开孔深度低于2100.00m 的情况下,使用TL951-DB钻机,钻速超过12m/h。在井下2100~2500m的井段,采用T1951DB+CK606/506钻具组合,其钻速超过8.00m/h;井深2500~3000m 的井段,采用T1951DB+MM64DH钻具组合,钻速超过5.00m/h。

(3)三开时,根据地层情况,采用不同的工艺组合:①当气井适应长度大于900.00m,井深低于3800.00m时,则使用U613M 液动旋冲工具+气体钻井技术结合;②当气井适应长度大于900.00m、井深大于3800.00m、可钻性等级为7 的情况下,使用气体钻井+DD5560MA1涡轮钻机技术;③当适用于井段数小于900.00m,井深不超过3800.00m 时,使用T1365DB 螺杆+U613M 液动旋冲工具技术结合;④当适用于气体钻孔长度小于900.00m、深度大于3800.00m、可钻性等级大于7 时,使用T1365DB螺杆+U613M液动旋冲工具+DD5560M-A1涡轮钻具技术结合。

6 现场应用效果分析

6.1 专项技术应用效果

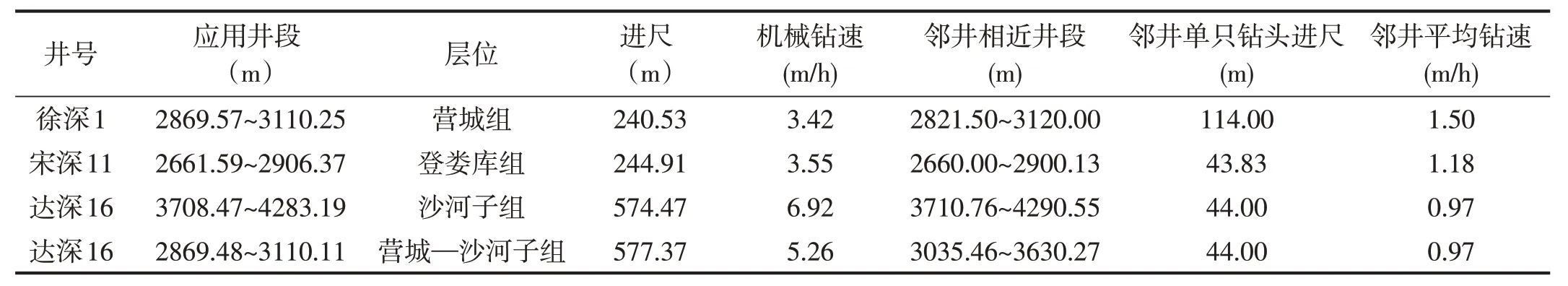

6.1.1 液动旋冲工具

通过不断改进液压旋转冲洗工具,研制出了134、182、196、279 等4 种不同规格的钻具,分别适用于∅152.4mm、∅215.9mm、∅241.3mm 和∅311.1mm 井眼。本仪器已广泛用于深孔提速,已完成13个钻孔,总进尺4067.07m,平均速度3.643.64m/h,取得了较好的效果。见表2。

表2 液动旋冲工具部分应用井情况统计

6.1.2 涡轮钻具

美国和俄罗斯的涡轮机钻机和自行开发的DQW-178涡轮机在大庆2个深水井中的使用情况见表3。如表3 所示,DQW-178 涡轮钻井工具与国际上的同类钻井设备相比,其钻井速度明显增加。

表3 DWQ-178型涡轮钻具与引进涡轮钻具提速效果对比

6.1.3 气体钻井技术

改造后的天然气钻探技术已获得了较好的推广,其单井的进尺达到了820.52m,平均每小时7.38m。与改造之前比较,该工艺的单井进尺增加20.58%,钻速增加10.31%,且未出现安全事故。钻进时间平均减少25.70d,节约8.30个钻头,井斜角度控制在规范以内,降低了生产费用,天然气钻探的速度和效益得到了明显的改善。

6.2 典型井例

达深16 井已完成钻井深度4400.00m,沙河子组已完成钻井,可钻性等级控制在7以下,将井身结构优化、钻头优选等配套技术相组合并进行应用,钻井时长仅为64.96d,开创了松辽地区直接钻孔深度的新记录。

古深3 井已完成钻孔深度4920.00m,完成钻孔位置为营城组,气体钻进适应层段大于900.00m,登娄库组以下的岩体可钻性等级为7,同上将配套技术组合应用,该井的钻井时间只有126.29d,比古深1 井用时短199.12d,比古深2井少109.54d。

7 结论

(1)大庆深层运用顶层优化设计、引进先进技术进行先导试验、自主攻关研发的提速思路,分层、分井段研制多种提速技术手段,针对单井实际情况选择了最优组合提速技术,形成了集成配套技术,克服了提速技术单一、组合集成应用少的问题。

(2)建议深入研究深井岩石可钻性、研磨性和硬度的分布规律,分层建立三维岩性剖面,针对性地选择钻头型号并改良工具,从而进一步提升速度和效率。