小断面引水隧洞混凝土衬砌施工关键技术研究

2023-09-20孙露,丁继辉,王宇宁

孙露,丁继辉,王宇宁

摘要:为解决桓仁供水工程小断面输水隧道开挖、混凝土衬砌等施工技术存在的运输费用高、供应不连续、浇筑质量差、施工工效低、衬砌成型尺寸难控制等问题,研究试配高强度一级配自密实混凝土、改造混凝土运输车、改造混凝土衬砌用全圆针梁式钢模台车、改造可分离式混凝土运输浇筑一体化设备、多台衬砌台车联合衬砌施工等多项工程措施。结果表明:通过以上措施,工程按期实现了通水目标,保证了施工质量,提高了施工效率,降低了施工成本。不同洞径、不同洞型的小断面隧洞,通过试配高强度一级配自密实混凝土、改造工程用施工设施、设备,可实现预期工程进度、质量和安全等目标,对类似小断面隧洞工程设计和施工有一定的参考价值。

关键词:引水隧洞; 小断面; 自密实混凝土; 衬砌施工; 钢模台车

中图法分类号:TV554文献标志码:ADOI:10.15974/j.cnki.slsdkb.2023.09.009

文章编号:1006-0081(2023)09-0057-05

0引言

为有效满足铁路、公路、隧道、桥梁长距离通行,设计出大跨断面、特大跨断面形式,并相应采用大型钢模台车进行分序连续衬砌施工[1]。目前中国已成功积累大量隧洞工程建设宝贵经验,但有关小断面隧洞混凝土结构及全断面混凝土襯砌结构方案研究等项目的设计与施工仍面临较多困难[2-3]。

小断面是指面积小于20 m2的断面,其结构特征使大型或高效机械化施工设施无法全部进入工作区,给机械化作业带来难题[4]。同时,在小断面隧洞施工操作过程中的多工序作业交叉造成施工工序之间互相干扰,降低施工效率[5]。受小断面作业空间限制,工程案例中,各施工阶段只能轮流分段进行局部周期性调配作业,增加了设计协调工作难度[6]。因此,提高小断面隧洞建设水平,对工程安全、质量、进度管理十分关键[7-9]。

由于断面半径相对较小、衬砌距离较长,混凝土衬砌施工管理难度较大,当前国内小断面隧洞混凝土衬砌浇筑多为边顶拱和仰拱分序进行、木模板或钢模组合,外观质量较差,成型尺寸误差较大并较难控制。本文以桓仁供水工程为例,对适用于小断面引水隧洞的衬砌混凝土配合比、衬砌设备、施工运输系统及施工方法开展研究,为后续小断面隧洞施工提供经验积累和技术支持。

1工程概况

桓仁供水工程为辽宁省重点输供水工程的补偿工程。隧洞全长4.39 km,圆弧拱顶为斜墙形压力洞,衬砌成型断面为圆形,围岩类别以Ⅲ类为主,开挖尺寸2.35 m×2.56 m(宽×高),Ⅲ类衬砌厚25 cm,Ⅳ,Ⅴ类衬砌厚40 cm,成洞断面为圆形,洞径为2.0 m。按照隧洞断面尺寸进行分类,本隧洞属于小断面隧洞。

2主要研究内容

(1) 小断面隧洞衬砌混凝土配合比研究。衬砌厚度薄,混凝土入仓及人工振捣困难,采用常规泵送混凝土很难保证仓内混凝土完全密实。由于自密实混凝土具有高流动性,能不经振捣、依靠自重流填充结构并包裹钢筋,因此试验开展自密实混凝土配合比研究。

(2) 小断面隧洞衬砌设备研制。对照SL 279-2002《水工隧洞设计规范》、TB 10304-2020《铁路隧道施工规范》,根据前期工程积累经验及国内外类似规模隧洞经验,研究衬砌台车液压系统以及液压针梁台车构成,确定小断面衬砌混凝土合理的循环长度。

(3) 小断面衬砌施工运输系统研究。洞内空间无法满足大型混凝土罐车行走需要,加之市场上无适合本工程的混凝土运输罐车,为解决混凝土洞内运输困难问题,对运输系统开展研究。

(4) 小断面隧洞衬砌施工方法研究。为克服现有技术存在的混凝土运输设备费用高、混凝土供应不连续、混凝土浇筑质量差、工效低、衬砌成型尺寸较难控制等问题,对测量放线、岩面处理、钢筋安扎、台车定位、止水带安装、混凝土入仓、拆模与养护等方面进行研究,形成小断面隧洞混凝土运输及衬砌施工技术。

2.1小断面隧洞衬砌混凝土配合比

隧道内部工作空间狭小,衬砌厚度偏薄,大多为25 cm,人工或机械振捣困难,难以保证混凝土密实良好。为保证混凝土内部性能及外观质量,查阅大量资料并经检验发现:自密实混凝土依靠自重流可填充孔隙缝充分包裹混凝土,具有很高的流动性和良好的保温绝热性能,且其砂浆层不离析,硬化后满足力学性能和耐久性能,有助于减少人员劳动强度、提高生产率,降低安全隐患。分别试配常规泵送混凝土配合比和自密实混凝土配合比,对比分析试验数据,最终找出适合本工程的自密实混凝土配合比。

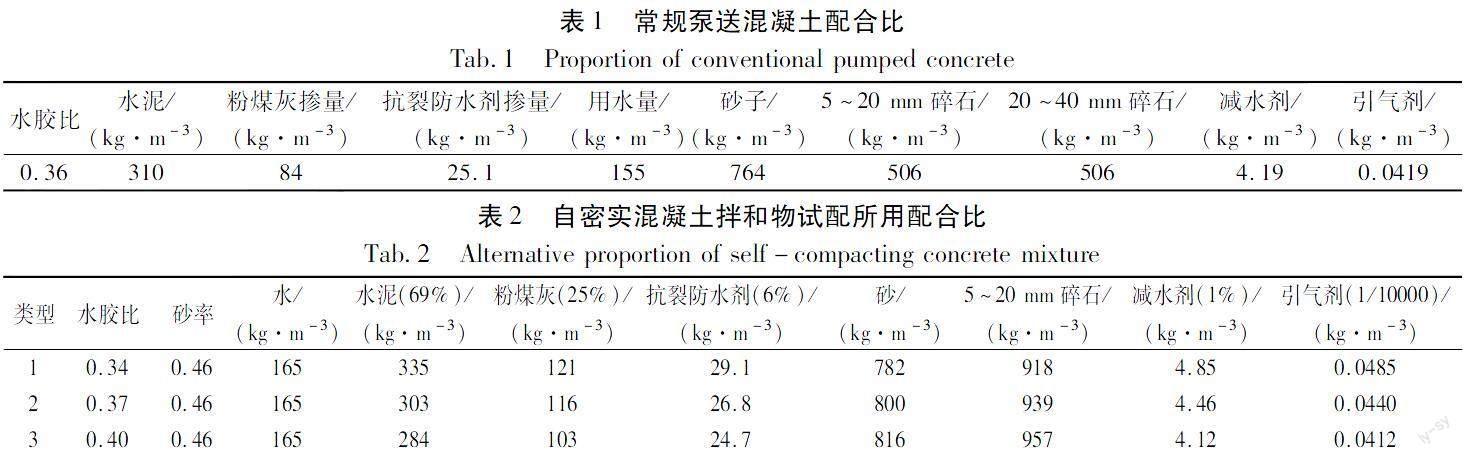

本次常规泵送混凝土配合比分别试拌0.34,0.37,0.40共3种水胶比,用水量155 kg/m3,粉煤灰掺量20%,抗裂防水剂掺量6%,砂率43%,减水剂掺量1%,引气剂掺量1/10 000。通过检测拌和物抗压、抗渗、抗冻结果,确定了最终的常规泵送混凝土配合比,见表1。

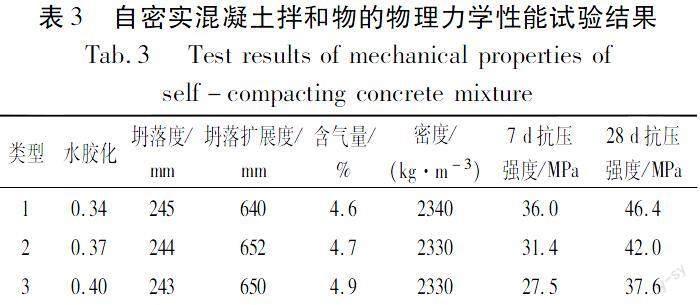

分别选取上述3种水胶比进行试配试验,根据所得混凝土强度试验结果(表2~3),绘制强度和胶水比线性关系图(图1),确定略大于配制强度对应的胶水比并进行调整。配合比调整后根据选定的水胶比进行复核试验,最终确定出满足设计和施工要求的混凝土配合比。

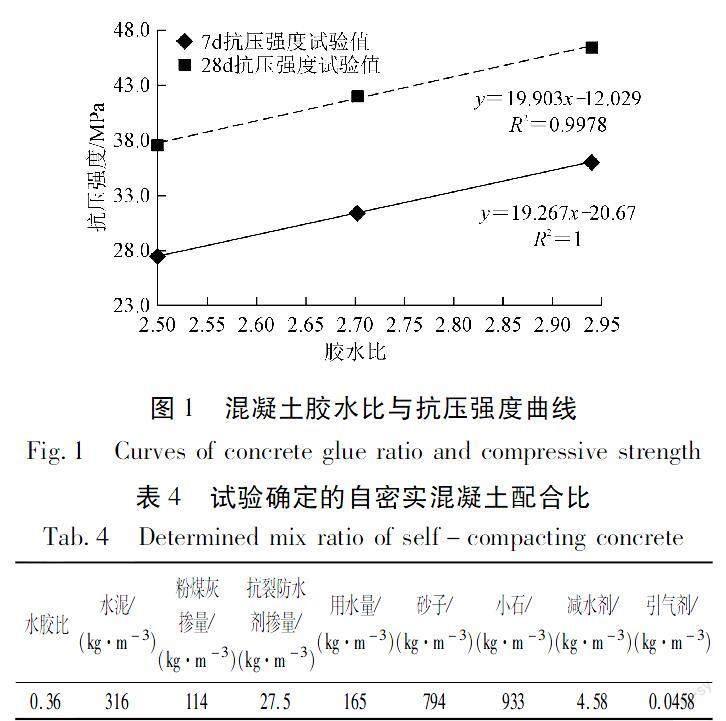

综合计算分析了以上混凝土各试验分项计算结果,初步分析试验结果,确定自密实混凝土中水胶比强度系数范围为0.36(粉煤灰掺量25%),并按现行施工安全规范和试验要求逐项复核。经初步计算调整试算参数,确定水胶比系数下混凝土28 d抗压强度满足设计要求,对应的抗冻试验参数质量损失率平均值3.2%(<5%)、相对动弹性模量平均值72.3%(>60%)均满足F200抗冻等级设计要求,抗渗试验结果平均值1.3 MPa满足W12抗渗等级设计要求。根据试验结果综合对比分析、验证,确定施工混凝土用自密实砂浆混凝土配合比见表4。

2.2小断面隧洞衬砌设备

根据前期工程积累经验及国内外类似规模隧洞施工经验研制液压针梁台车。模板和针梁是针梁台车的主受力部位。进行针梁模板台车结构计算,重点考虑强度、刚度及稳定性。台车受力荷载主要考虑持续工作负载及非连续工作承载。对模板总成进行基础准备,在模板总成进行完全脱模或安装完成后,两大次要部分自重也全部由针梁承担。

2.2.1针梁结构受力分析

针梁受力考虑模板、托架、梁框、混凝土自重。模板总成、梁框及行走的质量约32 t。衬砌长度9 m,针梁支承点总长18.756 m,梁框与针梁之间行走支承轮8个,每侧计算可简化成4个受力点。截面尺寸单位1 200 mm×1 100 mm。计算得其截面模量、针梁结构外在荷载。计算所得梁最大弯曲应力σ=83 MPa,A3钢抗拉强度[σs]=160 MPa,弯曲强度满足规范要求,安全系数S=1.93,屈服刚度满足规范要求。

2.2.2台车模板受力分析

台车模板分顶模与边模,顶模受混凝土自重、施工荷载及注浆口封口压力等荷载作用,受力条件比其他部位更复杂,受力更大、结构要求更高。由于边模、底模的结构构造一样,边模不承受混凝土自重,荷载较小,因此在强度分析中只考虑顶模。

模板沿洞轴方向是圆柱壳,由多个1.5 m高的圆柱形组合而成。通过计算得知模板下托架支承及圆弧拱板的刚度足够,而顶模最危险处应在最顶部。因此,其力学模型可取最顶部长1.5 m、宽2.0 m的模板进行受力分析及强度校核,如图2所示。

(1) 自重P1和挤压荷载P2。顶拱混凝土模板长1.5 m、宽2.0 m,混凝土厚约0.4 m,密度2.35 t/m3,混凝土自重W=1.5 m×2 m×0.4 m×2.45 t/m3=2.94 t,单位荷载P1=2.94 t/(1.5 m×2.0 m)=0.98 t/m2。挤压板面荷载P2取4.60 t/m2,此部分模板受P1和P2联合作用,模板受叠加合力为P=P1+P2=5.58 t/m2。

(2) 模板弯曲应力。查常用型钢角钢理论重量表知角钢75 mm×6 mm(边长×厚度)惯性矩为469 500 mm4,横截面积879.7 mm2,组合截面惯性矩Ix=2 798 204.093 mm4。抗弯截面模数W1=103 946 mm3。抗弯矩最大截面模数W2=48 179 mm3。简支梁截面最大抗弯矩值Mmax=4.0×103 N·m位于跨梁截面中部。梁钢最大弯曲应力σ=Mmax/W2=83 MPa。Q235钢[σs]=160 MPa,梁最大弯曲强度满足规范要求。

(3) 模板的最大位移。单位模板最大位移相当于最大变形模量,利用简支梁均布力荷载位移公式计算:

fmax=5ql4384EI

式中:E为弹性模量,2.1×105 MPa;I为惯性矩,2.8×10-6 m4;q为均布荷载,1.42×104 N;l为梁截面长度,1.5 m。

将各值代入公式得到fmax=1.59 mm,即模板最大位移。通过对上述材料进行有限元分析,确认整个模板体系结构强度系数及弯曲刚度满足要求。

2.3小断面衬砌施工运输系统

小断面隧道混凝土衬砌施工的空间无法满足大型罐车行走需要,洞内运输困难。结合国内外类似工程施工经验及技术要求,重点对比分析混凝土有轨运输和无轨运输设计施工方案。有轨运输即铺设铁轨运输混凝土拌和物;无轨运输即通过改装运输车辆进行混凝土拌和物及其他工程设备设施的运输。经过前期专题研讨与专家论证,确定采用改装混凝土罐车进行小断面隧道施工。

罐车改进情况。根據隧洞断面结构施工技术要求,采用3台3T30-105B1型拖拉机头、3台2 m3混凝土罐、6套U型车轴以及其他附属设备进行混凝土运输罐车组装改造。单台混凝土罐车配备2套U型车轴,对U型车轴进行改造,前后车轴可灵活转向,解决了洞内罐车无法掉头的问题,且每个轮胎都配备了气动刹车装置,保证了混凝土罐车的安全性。洞口距浇筑仓面较远,断面小、通风困难,柴油拖拉机工作洞内空气污染严重,危害作业人员健康。

针对此问题,采用尾气净化器,对拖拉机进行尾气处理系统改造,加装尾气净化器,通过现场检测,洞内空气质量良好,拖拉机尾气中固体悬浮微粒及有毒有害气体得到有效控制,尾气处理效果理想。根据洞内实际宽度及高度,拆除混凝土罐排料槽,改造混凝土罐出料口,提升了混凝土罐车下料口高度;混凝土输送泵进料口高度105 cm,安装底盘后混凝土罐车卸料口高度99 cm,混凝土罐车无法直接将混凝土卸入混凝土输送泵。经过现场试验,通过将混凝土输送泵轮胎换为小直径刚性轮毂(15英寸,即2.54 cm),结合输送泵出料口外侧部分挡板的方式,使罐车出料口和混凝土进料口高度匹配。最后,通过自制小溜槽将混凝土由罐车卸入混凝土输送泵。

经过试验论证比较:改装之后的混凝土罐车运行作业方式虽然仍可能继续耗用人力等劳动准备时间,但合理实用,能够有效保证当前各种建设施工作业现场运行需要。所研制的可分离式混凝土运输浇筑一体化设备与传统采用的轨行式混凝土运输车相比,其一次性投入总成本更小,运行维护过程更安全、平稳、可靠、耐用。

2.4小断面隧洞衬砌施工技术

通过科学、系统、详细分析小断面工程测量放线、岩面处理、钢筋混凝土绑扎、混凝土运输、台车定位、止水带施工安装、混凝土运输入仓、拆模后维修管理与设备日常使用养护、钢筋混凝土及长效使用的防锈与脱模剂技术措施等重点方面,形成了长距离小跨断面隧洞混凝土运输及衬砌方法、小跨断面长距离水工隧洞全环混凝土衬砌施工方法。

全环衬砌施工关键技术步骤:① 台车就位,利用自带行走机构及卷扬系统将台车行走至衬砌位置。② 利用简易台架进行人工钢筋安扎,利用台车卷扬系统将钢模水平就位,通过竖向、侧向、顶模油缸,将台车前后底座及钢模板支承牢固。③ 借助测量仪器使模板断面与隧洞断面中心重合一致。④ 安装橡胶止水带并立模封堵,使用3辆设计组装2 m3混凝土罐车轮流运输混凝土至作业面,混凝土强度达规定要求,台车进行脱模。⑤ 进行下一仓隧洞混凝土衬砌施工。⑥ 隧洞混凝土衬砌采用全圆针梁钢模台车支模,一次浇筑成型,提高工效,降低成本,加快进度。

該施工方法克服了混凝土施工、养护等技术方面存在的钢筋混凝土运输与维修管理设备费用偏高、混凝土供应不连续、现场浇筑混凝土尺寸质量一致性较差、工效利用率偏低、衬砌浇注稳定性较低而难以有效降低开挖成本等技术问题。

3结论

(1) 根据生产性试验情况,结合混凝土抗压试件强度、中间产品质量检测、混凝土外观质量、施工工效等进行综合分析,本工程研究使用的适用于小断面引水隧洞的高强度一级配自密实混凝土在满足高强度、高抗冻指标等性能指标要求的情况下,解决了因洞内空间狭小、振捣困难而引起的混凝土不密实问题,且使机械、劳动力施工功效得到大幅提升,达到预期效果。

(2) 通过计算、研讨与试验论证,根据工程建设实际进度情况,研制了适用于小断面衬砌的全圆针梁式钢模台车,并同时使用多台全圆针梁式钢模台车连续浇筑,在国内外工程中属于首次。

(3) 施工过程中,通过对牵引拖拉机头、混凝土搅拌罐、输送泵等部位的改造,研制了可分离式混凝土运输浇筑一体化设备,解决了因断面小、距离长造成的混凝土运输浇筑效率低、安全隐患大的问题。

目前,国内外隧洞施工技术得到大幅度提高,但在小断面衬砌方面还有很大的提升空间,尤其在配合比选择、衬砌台车选择、衬砌方式、运输方式等方面。本文提出的一系列技术方法可为同类工程提供借鉴。

参考文献:

[1]龙潭.移动式简易台车在特小断面隧洞施工中的应用[J].水利水电快报,2019,40(6):71-72.

[2]薛小攀,韩福,冯秋丰,等.软弱地层小断面引水隧洞超前小导管加固效果分析[J].水利水电快报,2022,43(7):50-56.

[3]杨金华,马江飞,王黎.高寒高海拔地区软岩长引水隧洞施工降效原因分析及应对措施[J].水利水电快报,2022,43(11):62-66.

[4]闫肃.长距离小断面隧道进口独头串联接力通风技术[J].铁道建筑技术,2021(7):130-133.

[5]孙露.地下洞室爆破开挖的优化设计[J].水利建设与管理,2016(12):31-34.

[6]瞿志军.小断面隧道施工关键技术探析[J].湖北理工学院学报,2019,35(2):39-42.

[7]孙晓科.高压富水弱胶结砾岩隧道施工降水方案优化[J].工程建设与设计,2021(1):160-163.

[8]吕鹏涛.高压富水铁路隧道综合施工技术研究[J].中国高新区,2018(7):162-164.

[9]熊鹏,饶军应,孔德禹,等.基于支持向量机的软岩隧道大变形预测模型及应用[J].水利规划与设计,2021(11):140-148.

(编辑:江焘,高小雲)

Research on key technologies of concrete lining construction for small section water conveyance tunnel:a case of Huanren Water Supply Project in Liaoning Province

SUN Lu 1,DING Jihui 2,WANG Yuning 3

(1.Liaoning Ecological Engineering Vocational College,Shenyang 110000,China;2.College of Agricultural Science and Engineering,Hohai University,Nanjing 210098,China;3.Liaoning Water Resources Management Group,Shenyang 110000,China)

Abstract: In order to solve the problem of high transportation cost,discontinuous supply,poor pouring quality,low construction efficiency and difficult control of lining forming size in the existing construction technologies of the small section water conveyance tunnel of Huanren Water Supply Project,such as excavation and concrete lining.We studied several engineering measures,such as trial-fitting high-strength one-grade self-compacting concrete,reformed concrete transporter,reformed circular needle beam steel formwork trolley for concrete lining,reformed separable concrete transportation-casting integration equipment,and combined lining construction technology of several lining trolleys,etc.The results verified the use of this construction technique can achieve water supply on schedule,ensure the quality of design and construction,improve its efficiency and reduce its cost.The small-section tunnels with different diameters and types can achieve the expected project progress,quality and safety goals through trial-fitting high-strength first-grade self-compacting concrete and reforming the construction facilities and equipment,and it can provide a reference for design and construction of similar small section tunnel projects.

Key words: diversion tunnel; small section; self-compacting concrete; lining construction; steel formwork trolley