南水北调中线工程弱膨胀土填方渠堤裂缝灌浆技术研究

2023-09-20周学友,田振宇,宁昕扬,常兆广,孙统领

周学友,田振宇,宁昕扬,常兆广,孙统领

摘要:为探索适用于南水北调中线工程弱膨胀土填方渠堤裂缝的有效、快速灌浆修复方法,通过现场灌浆试验,设计并分析灌浆材料、浆液配比、灌浆压力和灌浆孔布置對裂缝灌浆效果的影响。结果表明:对于堤顶路面的细、浅裂缝,宜采用超细水泥、弱膨胀土、粉煤灰3种材料,按水固比1.0~1.2且水泥、粉煤灰、弱膨胀土分别占42%、28%、30%的浆液配比,以无压贴嘴灌浆方式进行修复;对于堤顶路面的细、深裂缝,宜选择同上的浆材和比例配置混合浆液,采用单排孔骑缝有压灌浆进行修复,孔距不大于1 m,灌浆压力控制在50 kPa以内;对于堤顶路面的宽、深裂缝,宜选择水泥、弱膨胀土2种材料,采取“先稀后稠”原则进行灌浆修复。研究成果可应用于后期的工程运行维护,并可为其他工程膨胀土填方渠堤裂缝修复提供参考。

关键词:弱膨胀土; 填方渠堤; 裂缝; 灌浆修复; 施工工艺; 南水北调中线工程

中图法分类号:TV543文献标志码:ADOI:10.15974/j.cnki.slsdkb.2023.09.008

文章编号:1006-0081(2023)09-0051-06

0引言

膨胀土是一种对环境湿热变化敏感的高塑性黏土,具有胀缩性、裂隙性等重要特性。在降雨和蒸发作用下,膨胀土反复胀缩变形导致裂隙萌生和发展,最终形成错综复杂的裂隙网络。裂隙的产生破坏了膨胀土的完整性,降低了土体强度,促进膨胀土力学性能进一步劣化,为雨水侵入和土中水分蒸发提供便捷通道,从而影响膨胀土的整体强度和工程结构稳定,对工程安全造成巨大的危害[1-3]。因此,在膨胀土渠堤工程中,通常需要在发现裂缝至裂缝加速发育的短暂窗口期和不影响渠道运行的前提下完成渠堤裂缝修复工作[4-5]。

目前国内外针对渠堤裂缝的处理主要为开挖回填加固、开挖回填结合灌浆加固等措施[6-7],存在施工速度慢、影响堤顶交通、处理效果不持久等问题,且以弱膨胀土填方渠堤裂缝为对象的快速有效治理技术研究较少[8]。基于此,本文结合室内模型试验成果,开展现场裂缝灌浆试验,探索有效的灌浆方法与快速施工工艺,为工程运行期后续渠堤裂缝修复提供参考。

1工程概况

南水北调中线渠首分局辖区工程中膨胀土渠段全长149.48 km,占渠道总长的84.5%。该工程渠道自2014年12月运行以来,部分填方渠道堤顶路面出现1条连续性或多条间断分布的纵向、横向裂缝,最大宽度为4~5 mm,长度为2~20 m,深度为0.3~3.5 m不等;下游边坡中上部出现沿渠堤轴线间断分布的纵向裂缝,多数土体表面裂缝最大宽度1~2 cm,缝长0.5~2.0 m,并在周边伴随直径2~5 cm、深约20 cm以上的洞穴。目前工程主要采用无压灌浆和人工开挖回填的方式对裂缝开展修复,但存在可灌性不稳定、灌浆效果不持久、影响道路通行等问题,因此亟需改善灌浆方式及工艺。

2弱膨胀土填方渠堤裂缝灌浆难点

(1) 运行条件下的快速施工工艺问题。灌浆是渠坡裂缝综合处理方式之一[9-11],通常适用于缝宽、缝长、缝深较小的裂缝发育初期。由于裂缝前期较为隐蔽,且发现裂缝至裂缝加速发育的间隔短暂,留给裂缝修复施工的时间较短;同时,为保证渠堤下游边坡稳定安全和运行期堤顶日常交通,钻孔、灌浆设备的体积、重量和灌浆压力受到一定限制。因此,探索轻便设备和快速的施工工艺是一项重要课题。

(2) 不同特性裂缝灌浆的浆液配置问题。渠堤裂缝的宽度、深度普遍差异较大,为此需要配置不同的灌浆浆液。工程运行初期,裂缝修复通常采用单一配比的水泥浆液,针对性不强,经常会出现缝宽灌不满、缝细灌不进等问题[12-14],难以保证灌浆效果。因此,裂缝灌浆对浆液的选材及其配比提出较高要求。

(3) 重要输水工程环保要求高。灌浆材料必须符合南水北调中线工程的环保要求,对有毒或低毒的化学材料应限制使用[15]。

3灌浆试验

针对不同特性裂缝灌浆的浆液配置问题,采用无毒环保的超细水泥材料,对比分析不同灌浆材料组合、不同灌浆形式下的灌浆效果,探究快速、有效的灌浆工艺。

(1)灌浆试验段孔位布置。针对不同特征裂缝,灌浆试验分A,B,C,D共4组,均位于某跨渠公路桥附近(桩号K49+536),其中A,B组位于渠堤顶,C,D组位于渠堤下游边坡。A组为水泥-弱膨胀土浆液和水泥-粉煤灰-弱膨胀土浆液组合对比灌浆区,B组为细小裂缝、宽大裂缝在不同浆液配比和不同布孔方式下的对比灌浆区,C组为有压、无压对比灌浆区,D组为水泥-粉煤灰-弱膨胀土浆液的不同配比对比灌浆区。

(2)灌浆材料。根据室内试验成果,灌浆材料选用水泥-弱膨胀土浆液和水泥-粉煤灰-弱膨胀土浆液,弱膨胀土、超细硅酸盐水泥、Ⅰ级粉煤灰技术指标要求见表1~3。

(3) 灌浆主要设备。考虑裂缝修复的便捷和高效施工,选择的便携灌浆设备主要有手持钻机(钻头直径5~10 cm)、小型有压灌浆机(带测压计)、马氏漏斗(用于灌浆前检测制备浆液的黏度)各一件。

(4)灌浆方法。具体包括贴嘴无压灌浆和纯压封闭灌浆。① 无压灌浆组采用贴嘴式充填灌浆法,即灌浆嘴紧贴裂缝口的灌浆方式,具体施工工序:清理并探测裂缝→沿缝凿出浅V型灌浆口→根据裂缝形态选择注浆嘴(扁平型或圆口型)→制备浆液→灌浆后封孔→灌浆观测。② 有压灌浆组采用纯压式孔口封闭灌浆,具体施工工序:清理并探测裂缝→施工期缝宽监测→钻孔取芯→分析土体裂缝发育情况→灌浆孔布置、注浆栓塞安装→制备浆液→灌浆后封孔→灌浆观测。

(5)灌浆压力。渠堤堤顶路面裂缝灌浆和下游土坡裂缝有压灌浆压力按50 kPa控制。

4试验结果分析

灌浆完成并养护浆液3~7 d后,通过钻孔取芯、开挖探坑等方式分析裂隙填充程度、浆液扩散半径、强度和渗透性等,进而综合评定灌浆效果。

4.1裂隙填充程度

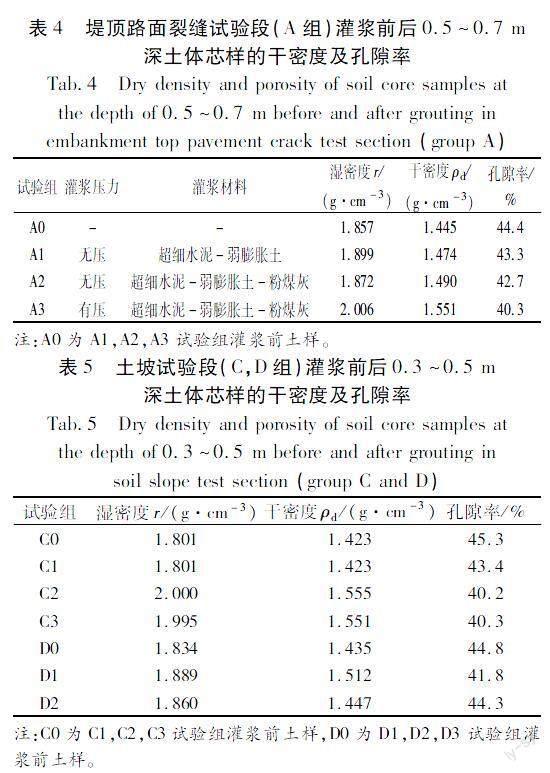

整理试验段裂缝不同试验方案灌浆后,检测土样的干密度和孔隙率,分析裂缝灌浆对土体空隙的填充效果,芯样检测结果见表4~5。

4.1.1灌浆材料对灌浆裂隙填充效果影响

A1,A2试验组均为无压灌浆,A1试验组灌浆后,0.5~0.7 m深土样孔隙率为43.3%,与灌浆前的A0组相应土样相比,孔隙率减小了1.1%;A2试验组灌浆后,0.5~0.7m深土样孔隙率为42.7%,与灌浆前的A0组相应土样相比,孔隙率减小了1.7%。由以上分析得出:超细水泥、弱膨胀土、粉煤灰这3种材料的混合浆液对裂隙的填充效果好于超细水泥、弱膨胀土2种材料的混合浆液。

4.1.2灌浆压力对裂隙填充效果影响

A组试验方案中,A1和A2采用无压灌浆后,与A0相比,边坡土体的孔隙率从44.4%分别降至43.3%与42.7%;A3组灌浆材料及配比同A2组,采用有压灌浆后,其与A2相比,边坡土体的孔隙率从42.7%降至40.3%,裂隙填充效果优于无压灌浆。

C组试验方案中,C1采用无压灌浆后,对比C0边坡土体的孔隙率从45.3%最大降至43.4%,变化微小,裂隙填充效果较差;C2和C3均为有压灌浆,与C0相比,灌浆后孔隙率分别降至约40.2%与40.3%,裂隙填充效果优于C1。

4.1.3钻孔布置对裂隙填充效果影响

C2和C3均为有压灌浆,其中C2钻孔采用单排竖孔、骑缝布置,C3钻孔采用两排孔斜孔、梅花型布置,孔距均为0.3 m。灌浆后,C2和C3在相同取样深度的土样孔隙率相差约0.1%,裂隙填充效果基本相同。

4.1.4浆液黏稠度对裂隙填充效果影响

B组试验针对堤顶路面细小裂缝,采用水泥-粉煤灰-弱膨胀土灌浆材料,分别配置水固比为1.2,1.1,1.0的B1,B2,B3试验浆液,经现场用马氏漏斗黏度计测量,得到3种浆液的黏度依次为28,35,41 s。B1~B3试验段灌浆后0.3~0.5 m深土样的孔隙率依次为41.0%、42.3%、43.4%,与灌浆前相比分别降低了3.2%、1.9%、0.8%。由此可见,黏度达到41 s以上的水泥-粉煤灰-弱膨胀土混合浆液对堤顶路面细小裂缝基本无填充效果。

D組试验针对土坡裂缝,采用水泥-粉煤灰-弱膨胀土灌浆材料,分别配置水固比为1.0,0.9的D1,D2浆液,测得两种浆液黏度依次为35,42 s。D1,D2组灌浆后0.3~0.5 m段土样孔隙率分别为41.8%与44.3%,与灌浆前土样D0相比,孔隙率依次降低约3%与0.5%。由此可见,黏度达到42 s以上的水泥-粉煤灰-弱膨胀土混合浆液对土坡裂隙基本无填充效果。

4.2浆液扩散半径

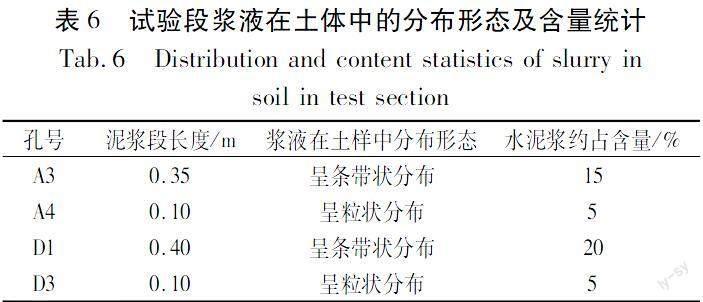

为确定浆液的扩散半径,灌浆后,在相邻灌浆孔中间位置进行取样检测,浆液在土样中的分布形态及含量统计详见表6。

A组试验段中,A3和A4试验段分别采用1.0 m和1.2 m孔距,对比分析灌浆后芯样:A3土样中含浆段长约0.35 m,浆液在土样中呈条带状分布;A4土样中含浆段长约0.10 m,浆液在土样中呈粒状分布,如图1(a),(c)所示。由此说明,针对堤顶路面裂缝,采用试验方案的钻孔布置及50 kPa灌浆压力,灌注浆液可以填充裂缝范围内土体大部分孔隙,其浆液扩散半径平均约为0.5 m。

D组试验段中,D1和D2试验段分别采用0.3 m和0.4 m孔距,对比分析灌浆后芯样:D1土样中含浆段长约0.40 m,浆液在土样中呈条带状分布;D2土样中含浆段长约0.10 m,浆液在土样中呈粒状分布,如图1(b),(d)所示。由此说明,针对堤防下游土坡上裂缝,按照试验方案的钻孔布置及50 kPa灌浆压力,灌注浆液可以填充裂缝范围内土体大部分孔隙,其浆液扩散半径平均约为0.3 m。

4.3渗透性分析

通过渗透仪、四连剪切仪检测了土样渗透性、抗剪强度等物理力学参数,如表7所示。4组试验土样渗透系数变化见图2。

A组试验中,与A1相比,A2的渗透系数降低为其63.0%,表明水泥-粉煤灰-弱膨胀土浆液改善土体渗透性的作用更优;与A0相比,A2和A3的渗透系数分别降为其32.7%与18.5%,表明有压灌浆在改善土体渗透性上更优;与A0相比,A4渗透系数降为其91.5%,表明堤顶路面裂缝灌浆孔间距超1.2 m时,土体灌浆的防渗效果不明显。

B组试验中,B1,B2,B3水固比分别采用1.2,1.1和1.0,渗透系数相应降低为灌浆前的35%、40%、60%。结果表明:浆液水固比低于1.0时,灌浆改善土体渗透性的效果较差。

C组试验中,C2,C3灌浆后土样渗透系数相差微小,表明采用单排竖孔或双排梅花型布置斜孔进行有压灌浆时,二者对土体渗透性的改善效果接近。

D组试验中,D3渗透系数降为D0的96.0%,表明土坡灌浆孔布置超过0.3 m间距时,灌浆防渗效果不明显。

4.4强度分析

A组试验中,A2,A3较灌浆前A0土样的黏聚力、内摩擦角均有所增大;与A1相比,A2试验段灌浆土样的黏聚力、内摩擦角稍小,表明水泥-弱膨胀土浆液灌浆后的土体强度要高于水泥-弱膨胀土-粉煤灰浆液。

B组试验中,B1~B3试验段土体的抗剪强度随着浆液水固比的减小而增大,表明在保证可灌性的同时,应尽可能减小水固比。

5灌浆形式与施工工艺

通过现场灌浆试验研究,确定了适用于南水北调中线渠首工程膨胀土填方渠堤裂缝的灌浆形式和施工工艺。

(1) 针对路面细、浅裂缝的堤顶,宜采用超细水泥、弱膨胀土、粉煤灰3种材料,按水固比为1.0~1.2且水泥、粉煤灰、弱膨胀土分别以42%、28%、30%的比例配置混合浆液,用无压贴嘴灌浆方式完成修复。

(2) 针对路面细、深裂缝的堤顶,宜选择与(1)相同的浆材和比例配置混合浆液,采用单排孔骑缝有压灌浆完成修复,孔距不大于1 m,灌浆压力控制在50 kPa以内。

(3) 针对路面宽、深裂缝的堤顶,宜选择水泥、弱膨胀土2种材料,采取“先稀后稠”原则进行灌浆修复。稀浆液水固比为1.2,稠浆液水固比为0.9~1.0,水泥与弱膨胀土的比例为6∶4,钻孔方式和灌浆压力控制在50 kPa以内。

(4) 针对渠堤下游土坡裂缝,采用与(1)相同的浆材和比例配置混合浆液,应用单排孔骑缝有压灌浆,孔距0.3 m,灌浆压力控制在50 kPa以内,可有效完成修复。

6结论

本文研究了不同裂缝灌浆方法和工艺,将渠堤裂缝划分为堤顶路面细浅裂缝、堤顶路面细深裂缝、堤顶路面宽深裂缝、渠堤下游坡裂缝4种类型,并分类采取不同灌浆处理方式,进而实现快速施工响应。研究成果可应用于南水北调中线膨胀土段渠堤工程的后期运行和维护,并可为其他工程膨胀土填方渠堤裂缝修复提供参考。

参考文献:

[1]冷挺,唐朝生,徐丹,等.膨胀土工程地质特性研究进展[J].工程地质学报,2018,26(1):112-128.

[2]朱洵,李国英,蔡正银,等.湿干循环下膨胀土渠道边坡的破坏模式及稳定性[J].农业工程学报,2020,36(4):159-167.

[3]王斯海,赵贵涛,袁昌成,等.酸碱环境下膨胀土胀缩变形规律研究[J].人民长江,2022,53(10):175-182.

[4]袁俊平,陈剑.膨胀土单向浸水膨胀时程特性试验与应用研究[J].河海大学学报(自然科学版),2003,31(5):547-551.

[5]李磊.膨胀土膨胀变形试验研究[D].郑州:华北水利水电大学,2015.

[6]宁昕扬,曾俊,吕国梁.引江济淮工程菜巢线分水岭段弱膨胀土边坡柔性综合防护方案[J].水利水电快报,2022,43(5):67-72.

[7]冯光愈,王湘凡.南水北调中线工程——总干渠膨胀土边坡稳定问题[J].1993(3):9-14,64.

[8]艾东,司春霞,吕士展,等.膨胀土-超细水泥-粉煤灰灌浆材料性能试验研究[J].人民长江,2023,54(4):198-204.

[9]卢坤林,朱大勇,杨扬.边坡失稳过程模型试验研究[J].岩土力学,2012,33(3):778-782.

[10]夏炎,刘海笑,刘军.膨胀土地区土工膜结合抗滑桩结构在滑坡治理与桥梁桩基防护中的应用[J].岩土工程学报,2016,38(增1):248-252.

[11]赵建军,黄润秋,巨能攀.某水库溢洪道边坡变形破坏特征及治理对策研究[J].成都理工大学学报(自然科学版),2007,34(2):190-194.

[12]罗平平.裂隙岩体可灌性及灌浆数值模拟研究[D].南京:河海大学,2006.

[13]朱建辉,田宇宏.聚合物改性超细水泥灌浆材料性能研究[J].西安建筑科技大学学报(自然科学版),2008,40(6):759-763.

[14]李国忠,张水.聚合物水泥基灌浆材料的性能研究[J].建筑材料学报,2010,13(6):744-748.

[15]王紅霞,王星,何廷树,等.灌浆材料的发展历程及研究进展[J].混凝土,2008(10):30-33.

(编辑:江焘,高小雲)

Study on crack grouting technology of weak expansive soil filling canal embankment in the Middle Route of South-to-North Water Transfer Project

ZHOU Xueyou1,TIAN Zhenyu2,3,NING Xinyang2,3,CHANG Zhaoguang1,SUN Tongling1

(1.Head Section,Middle Branch of China South-to-North Water Diversion,Co.Ltd.,Nanyang 473000,China;2.Changjiang Survey,Planning,Design and Research Co.,Ltd.,Wuhan 430010,China;3.Key Laboratory of Water Network Engineering and Dispatching,Ministry of Water Resources,Wuhan 430010,China)

Abstract: In order to explore an effective and rapid grouting repair method suitable for weak expansive soil filling canal embankment cracks in the jurisdiction of the Middle Route of South-to-North Water Diversion Project,the on-site grouting test methods was used to design and analyze the effects of grouting materials,slurry ratio,grouting pressure,and grouting hole arrangement on crack grouting effectiveness.The test results showed that:for the fine and shallow cracks on the embankment top road surface,the ultra-fine cement,weak expansive soil and fly ash were recommended for grouting,and the repair should be carried out by using a water-solid ratio of 1.0 to 1.2,cement slurry proportion of cement,fly ash,and weak expansive soil for 42%,28%,and 30%,respectively,and adopted non-pressure grouting method.For fine and deep cracks on the top of the embankment road surface,the same slurry material and proportion were recommended for grouting,and the pressure grouting with single row hole should be used for repairing the hole spacing of less than 1 m and a grouting pressure controlled within 50 kPa.For the wide and deep cracks on the embankment top road surface,cement and weak expansive soil were recommended for grouting,with the grouting repair principle of "thinning first and then thickening".The research results can be applied to the later engineering operation and maintenance,and can be a reference for repairing cracks in the expansive soil filled canal embankments in other projects.

Key words: weak expansive soil; fill canal embankment; cracks; grouting repair; construction technology; Middle Route of South-to-North Water Diversion Project