基于热-机耦合的燃料电池极板结构优化

2023-09-19王文斌官镇朱晓春高正远曹孟雪白书战

王文斌 官镇 朱晓春 高正远 曹孟雪 白书战

摘要:为提高燃料电池极板机械强度,对平行流道极板结构进行优化,在流道中设置不同高度和不同排布方式的凸台;通过计算流体力学和有限元方法对极板进行热-机耦合仿真,以Fluent软件求解得到极板的温度场为热边界条件,将其导入Abaqus软件中进行有限元仿真,得到热-机耦合应力分布,分析不同流道结构极板的机械强度。仿真结果表明:在流道中设置凸台可以明显改善极板的温度分布和应力分布;凸台交叉排布的极板的温度均匀性较好、最大应力较小;凸台越高,极板的刚度越大、变形越小。

关键词:氢燃料电池;极板;流道;热-机耦合

中图分类号:TM911.4文献标志码:A文章编号:1673-6397(2023)04-0044-11

引用格式:王文斌,官镇,朱晓春,等.基于热-机耦合的燃料电池极板结构优化[J].内燃机与动力装置,2023,40(4):44-54.

WANG Wenbin, GUAN Zhen, ZHU Xiaochun, et al.Optimization of fuel cell bipolar plate structure based on thermal-mechanical coupling[J].Internal Combustion Engine & Powerplant, 2023,40(4):44-54.

0 引言

氢燃料电池具有高效、无污染、低工作温度以及快速响应等优点,近年来受到了广泛关注。单个燃料电池功率较小,实际应用中将多个单电池串联并封装成燃料电池电堆,双极板作为燃料电池中的关键部件,具有输送反应气、导电、导热,并且支撑和夹紧电池组件的作用。随着商业化的推进,燃料电池向轻量化、高通量方向发展,但同时降低了双极板的机械强度,影响燃料电池的可靠性和寿命,双极板结构强度成为限制燃料电池商业化进展的重要因素。氢燃料电池的商业化发展对双极板的机械强度提出了更高的要求,设计时有必要对双极板的机械强度进行优化。

目前,对于质子交换膜燃料电池(proton exchange membrane fuel cell, PEMFC)的极板设计主要集中在流道结构优化和机械应力分析。目前流道结构优化包括典型流通和仿生学流道2方面。典型流道主要研究流道几何参数和在流道中增加凸台或隔板对电池性能的影响:朱万超等[1]对多种渐变蛇形流道进行研究,发现渐变式蛇形流道对燃料电池的排水、反应气分布以及压降均有显著影响;孟庆然等[2]通过模拟分析发现,流道宽度为0.4~1.2 mm的平行流场中,流道宽度大于或等于肋宽时电池性能较好;Chiu等[3]分析了平行流道、蛇形流道和交指型流道的宽度、高度、纵横比等结构参数对燃料电池内部质量传输情况的影响;蔡永华等[4]对阴极流场结构进行了优化,结果表明,流场中堵块形状为1/4圆时,流道传质性能最好,电池性能最优;高强等[5]研究发现,在流道内部添加楔形肋片能有效改善电池水分布、提高电流密度;曾祥兵[6]运用遗传算法对电池流道内部挡板的位置进行了优化,使得电池净输出功率达到最大。在仿生学流道研究方面,Atyabi等[7]提出了一种蜂巢型阴极流道,基于三维PEMFC模型研究了燃料电池传输特性,仿真结果表明,新型蜂巢流道设计可以改善燃料电池内部压力和温度分布,降低水淹的可能性;丰田公司在Mirai燃料电池汽车中应用一种三维鱼鳞状流道的燃料电池,这种流道设计可以将燃料电池的极限电流密度提高2.4倍,并能够提高电池内部传质均匀性和排水性[8]。

此外,对于机械应力的分析,Millichamp等 [9]探究了机械压力对燃料电池各组件的变形影响,并总结了使燃料电池性能最好的装配压力,即装配应力的增加必须平衡考虑接触电阻的降低与质量传输损失的增加;Chi等 [10]运用试验与理论分析相结合的方法研究了封装力导致的气体扩散层(gas diffusion layer, GDL)孔隙率分布不均对燃料电池产生的影响;Ince等 [11]基于同步辐射X射线照相与断层扫描技术,研究了不同封装压力下燃料电池的水传输特性,结果表明,GDL中被压缩碳纤维处的水饱和度高于未被压缩处。

通过上述研究可以看出,目前流道设计和结构强度的研究大多相互独立,但燃料电池实际工作过程中,这2方面相互影响。燃料电池流道结构会影响内部的反应物和产物分布,进而影响温度场的分布[12]。燃料电池各组件在不同温度下会产生不同程度的热膨胀,由于各组件之间存在会互相压紧的装配力[13],不同的热膨胀系数使得接触面产生较大的应力,如果温度不同,同一組件的不同部位产生热应力,这对极板乃至电池其他部件的强度影响不容忽视,因此采用热-机耦合的方式设计双极板是非常必要的。本文中针对平行流道极板结构进行结构优化,通过计算流体力学(computational fluid dynamics, CFD)和有限元方法(finite element method, FEM),对极板进行热-机耦合仿真。结合极板的温度场分布,分析不同流道结构的极板的机械强度,为燃料电池双极板的流道设计和结构强度分析提供依据和参考。

1 模型建立与验证

1.1 几何模型及相关参数

本文中PEMFC的平行流道极板区域分为:氢气、空气及冷却液的进、出口,导流区,平行流场区,其中,导流区采用圆柱过渡导流,流道截面均为矩形,流道间距相等。极板的几何结构及平行流场局部放大如图1所示。PEMFC各部件参数如表1所示。

1.2 结构优化

本文中主要通过在平行流道内设置不同高度和不同排布方式的凸台对极板结构进行优化,由于阴极侧氧气扩散量不足是限制燃料电池输出功率的主要因素之一[14],阳极侧没有这种情况,所以凸台主要布置于阴极侧,阳极侧仍采用没有凸台的平行流场。

极板流道深为0.6 mm,凸台长为10 mm。设置3种凸台高度,分别为0.2、0.4、0.6 mm,排布方式为交叉排布;研究凸台排布方式的影响时,设置交错和并列2种,凸台高度为0.4 mm,不同高度凸台结构及凸台排布方式示意分别如图2、3所示。

1.3 网格划分

采用HyperMesh软件建立网格模型,划分流-固-电耦合网格模型;在Fluent中进行CFD仿真,划分热-机耦合网格模型,在Abaqus中进行有限元仿真。

1.3.1 流-固-电耦合模型网格划分

流-固-电耦合模型采用结构化网格,同时考虑计算精度和计算资源,流体区域网格细密,其他区域粗糙,如图4所示。

以无凸台平行流场为例,进行网格无关性验证,结果如图5所示。由图5可知,合适的网格数约为763万。其他流-固-电耦合模型网格尺寸、数量与此相近。

1.3.2 熱-机耦合模型网格划分

热-机耦合模型中,石墨极板是进行燃料电池热-机耦合仿真的重点关注对象,因此极板部件网格应划分的细密,膜电极作为一个部件进行网格划分,如图6所示。

热-机耦合模型网格验证与流-固-电耦合模型网格类似,如图7所示。由图7可知,不影响结果且节省计算资源的网格数约为173.5万。

1.4 模型验证

1.4.1 流-固-电耦合模型验证

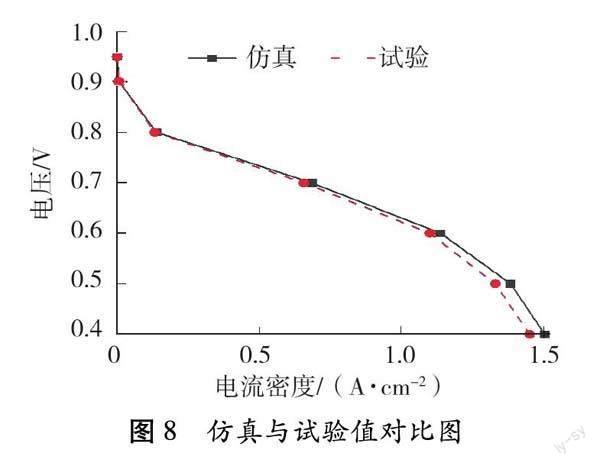

验证所用试验和仿真模型的流场构型一致,使用CCM催化剂涂层质子膜膜电极和碳纸,试验台采用小功率燃料电池测试平台,试验用部件参数和操作条件如表2所示。

仿真与试验得到的极化曲线对比如图8所示。由图8可知:仿真得到的极化曲线与试验测量结果变化趋势相同,整体误差较小,最大相对误差为4.42%,在允许范围内;相同电压下,试验得到的电流密度小于仿真结果,可能是仿真时装配电阻及泄露电压等损耗忽略不计导致的。

1.4.2 热-机耦合模型验证

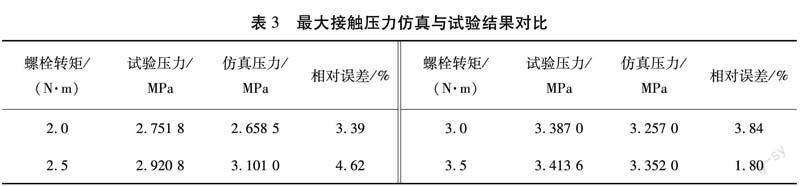

为验证应力仿真模型设计合理性,对模型进行验证。利用压敏试纸对模型进行接触压力测试,将试验和仿真结果进行比对,验证结构设计的合理性。本试验采用LLW型号压敏试纸,试验极板长、宽分别为453、98 mm,活化面积为380 cm2。

试验依次对螺栓施加2.0、2.5、3.0、3.5 N·m的转矩,利用软件读取压敏试纸流道区域最大压强和平均压强。

阴极极板与膜电极之间最大接触压力仿真和试验结果对比如表3所示。由表3可知:仿真和试验结果的最大相对误差不超过4.62%,仿真模型具有足够的可靠性。

2 物性参数与边界条件

极板的实际应力场是热应力和机械应力共同作用的结果,热应力的边界条件使用前述温度场的边界节点温度和热表面传热系数。

2.1 热负荷边界条件

在Fluent中进行热-固-电耦合仿真分析,模拟燃料电池工作时对极板的加热过程,求解得到极板的温度场分布,将边界节点温度和热表面传热系数作为热边界条件导入到Abaqus软件中求解,计算极板的热应力。

各计算区域材料物性参数保持不变,计算热边界条件所使用的材料属性、模型主要参数、操作及边界条件设置如表4~6所示。

2.2 机械负荷边界条件

阳极极板设置位移边界条件,限制阳极沉头孔环形平面的法向位移,将应力为3 MPa的封装应力均匀分布施加到阴极极板的沉头孔环面上。电堆封装时,螺杆与螺母对电堆施加封装压力,螺杆在端板上的分布如图9所示。

应力计算使用的燃料电池各部件材料属性如表7所示。

3 计算结果及分析

3.1 凸台排布方式对极板强度的影响

3.1.1 温度场分布

在Fluent中计算得到不同凸台排布方式极板的温度场分布如图10所示,沿左下到右上对角线路径的温度变化如图10所示。

由图10可知:3种结构的极板下半部分的温度均高于上半部分,这是由于氢气从下方入口进入,电化学反应在电池下半部更为剧烈,产热更多;无凸台极板的高温区集中在中部;凸台并列排布极板温度呈阶梯状分布,无凸台的部位温度较高;凸台交叉排布极板温度分布最均匀,最高温度更低,因此凸台交叉排布极板热应力更小。

不同凸台结构极板随路径距离的温度变化如图11所示。由图11可知:无凸台的极板在路径上的温度分布为中间高、两边低,且前部比后部温度更高,整体热力学温度大致为340.0~346.5 K;设置凸台使整个极板温度分布更均匀,路径上的最高温度降低,最低温度升高,温度差减小;凸台并列排布极板路径上的温度呈现振荡趋势,这是因为路径上凸台交替出现;3种结构中,凸台交叉排布极板路径上的温度最平缓均匀。

3.1.2 位移场分布

在装配应力和工作产生的热应力共同作用下,燃料电池各部件产生一定的比变形,各部件变形特别是极板变形是电池设计过程中必须考虑的因素。

不同凸台排布方案的极板位移场分布如图12所示,位移是极板沿x、y、z方向总位移的幅值,代表整个极板的变形分布。

由图12可知:由于螺栓装配在端板四周,3种方案的极板变形分布均呈现中间小、四周大,与其他2种方案相比,凸台交叉排布极板的小位移区域更大且更集中于中部,变形分布最优;无凸台极板的最大位移为21.703 7 μm,并列排布极板的最大位移为21.371 6 μm,交叉排布极板的最大位移为20.723 1 μm,说明设置凸台可以增加极板强度,减小极板变形量,相比并列排布,交叉排布极板的机械强度性能更好。

为有效衡量不同方案极板在流道区域的变形,沿3条路径提取极板位移,路径划分示意如图13所示,各路径位移提取结果如图14所示。

由图14可知:3条路径的位移变化都呈 “凹形”分布,且位移变化范围不大,为12.0~18.5 μm;不同凸台排布方案下路径1、2上的位移分布差别不大,但路径3上各方案位移分布差别较大;整体上看,3种方案位移分布过渡平滑、合理。为更好说明3种方案的位移在路径3的分布,提取路径3的最大、最小、平均位移及极差,如表8所示。

由表8可知:3种方案中,路径3的最大位移、平均位移逐渐减小,说明极板强度逐渐变好;3种方案的位移极差逐渐减小,说明极板位移分布逐渐均匀,有利于提升极板强度,降低变形对膜电极等部件的影响。

3.1.3 热-机耦合应力场分布

不同凸台排布方案下阴极极板的应力分布如图15所示。由图15可知:1)各方案应力分布无明显差别,都呈现四周应力大、中部应力小的形态;有凸台的极板在凸台部位应力明显降低,说明凸台增加了极板的强度,减小了极板流道部位的变形所引起的膜电极变形,提高膜的可靠性;无凸台极板在流道區域下部应力略大于上部,因为下部温度较高,热应力比上部大,因此等效应力更大;2)无凸台、并列排布、交叉排布极板的最大应力分别为27.31、29.76、17.00 MPa,设置凸台不一定使极板最大应力减小,凸台并列排布方案使极板最大应力增大,3种方案中交叉排布最大应力最小,且比无凸台减小了37.75%,说明凸台交叉排布方式可以显著提高极板的结构强度。

3.2 凸台高度对极板温度及位移的影响

3.2.1 温度场分布

不同凸台高度下阴极极板的温度分布如图16所示。

由图16可知:1)各方案温度整体差别不大,热力学温度为331~345 K,其中凸台高度为0.2、0.4 mm的极板流道下部区域温度高于上部;凸台高度为0.6 mm的极板流道的上部温度高于下部,造成这种现象的原因与电化学反应分布情况有关,说明前2种方案流场下半部分反应剧烈,第3种方案流场上半部分反应剧烈。

不同凸台高度下阴极极板沿左下到右上对角线路径的温度分布如图17所示。由图17可知:路径上各测量点温度分布规律与图14中所示规律相吻合;凸台高度为0.2、0.4 mm时温度先升高后降低,凸台高度为0.6 mm时的温度先降低后升高;在路径距离大于30 mm后,凸台高度为0.6 mm的极板温度超过其他2种方案,且整体温度较高,说明凸台完全堵塞流道后电池产生的热量更多。

3.2.2 位移分布

不同凸台高度阴极极板位移分布如图18所示。由图18可知:1)不同方案位移分布基本相同,均呈现中间小、四周大,但凸台高度为0.6 mm时小位移区域比其他2种方案明显下移,整个极板的位移分布更均匀合理;2)凸台高度分别为0.2、0.4、0.6 mm时阴极极板的最大位移分别为20.968 1、20.723 1、20.623 1 μm,随着凸台高度的增加,极板的最大位移减小,说明凸台高度越高,极板刚度越大,越不容易产生变形。

将极板位移沿3条路径进行提取,提取路径与图13相同,提取结果如图19所示。

路径3上的最大、最小、平均位移及极差如表9所示。由表9可知,随凸台高度的增加,在路径3上极板的位移极差减小,平均位移也减小。这也说明凸台高度越高,极板刚度越大,工作过程中所产生的变形越小。但整体上看,凸台高度对极板位移的影响不大,小于1 μm。

3.2.3 热-机耦合应力场分布

不同凸台高度阴极极板的应力分布如图20所示。由图20可知:1)不同方案极板应力分布情况大致相同,都呈现四周大、中间小的分布,凸台处的应力更小;凸台高度为0.6 mm时,凸台完全堵塞流道,凸台处的应力更低,整个极板在流道区域的应力更小;2)凸台高度分别为0.2、0.4、0.6 mm时,最大极板应力分别为17.07、17.00、16.27 MPa,随凸台高度增加,极板最大应力逐渐减小,说明随极板凸台增高,极板的应力分布更加合理,但整体上看,不同方案极板的应力变化并不明显。此外,所有方案最大应力均小于材料许用应力,满足强度要求。

4 结论

1)凸台的存在明显改善燃料电池极板上的温度分布均匀性,相比并列排布,凸台交叉排布极板上的温度分布更均匀;凸台高度对温度分布的影响不大,但凸台越高,电池产热越多,极板温度升高。

2)不同方案极板位移均呈现四周大、中间小的分布形态,设置凸台可减小极板的最大位移,改善极板在流场区域的位移分布均匀性;相比并列排布,凸台交叉排布极板的最大位移更小,且位移分布更合理;凸台高度越高,极板最大位移越小,且极板在路径3上的位移极差和平均位移均减小,说明其刚度提高,变形更小,分布趋于合理。

3)3种凸台排布方案下的极板均满足强度要求,交叉排布的最大应力更小,说明极板应力分布更合理,不易出现应力过大、应力集中等现象;增加凸台高度,极板最大应力逐渐减小,应力分布逐渐改善,但极板温度上升,热应力增加,凸台高度需结合电池整体性能进行选择。

参考文献:

[1]朱万超,郑明刚.质子交换膜燃料电池渐变蛇形流场的性能研究[J].电源技术,2020,44(8):1123-1125.

[2]孟庆然,田爱华,陈海伦,等.质子交换膜燃料电池流道尺寸的数值模拟[J].吉林化工学院学报,2020,37(3):48-52.

[3]CHIU H C, JANG J H, YAN W M, et al. A three-dimensional modeling of transport phenomena of proton exchange membrane fuel cells with various flow fields[J].Applied Energy, 2012, 96: 359-370.

[4]蔡永华,朱宇烽,方舟.高电流密度下PEMFC阴极流场结构优化[J].电池,2019,49(1):8-12.

[5]高强,张拴羊,徐洪涛,等.肋片结构对质子交换膜燃料电池性能影响模拟研究[J].热能动力工程,2020,35(7):215-222.

[6]曾祥兵.基于遗传算法的PEMFC优化[D].武汉:华中科技大学,2017.

[7]ATYABI S A,AFSHARI E.Three-dimensional multiphase model of proton exchange membrane fuel cell with honeycomb flow field at the cathode side[J].Journal of Cleaner Production,2019,214:738-748.

[8]EBRAHIMZADEH A A, KHAZAEE I, FASIHFAR A. Experimental and numerical investigation of obstacle effect on the performance of PEM fuel cell[J].International Journal of Heat and Mass Transfer, 2019, 141: 891-904.

[9]MILLICHAMP J,MASON T J,NEVILLE T P,et al. Mechanisms and effects of mechanical compression and dimensional change in polymer electrolyte fuel cells:a review[J].Journal of Power Sources,2015,284:305-320.

[10]CHI P H,CHAN S H,WENG F B,et al.On the effects of nonuniform property distribution due to compression in the gas diffusion layer of a PEMFC[J].International Journal of Hydrogen Energy,2010,35(7):2936-2948.

[11]INCE U U,MARKTTER H,GEORGE M G,et al.Effects of compression on water distribution in gas diffusion layer materials of PEMFC in a point injection device by means of synchrotron X-ray imaging[J].International Journal of Hydrogen Energy,2018,43(1):391-406.

[12]程植源,周荣良,李嘉颀,等.气体扩散层孔隙率梯度对质子交换膜燃料电池水管理的影响[J].内燃机与动力装置,2022,39(3):41-47.

[13]熊月娇.燃料电池端板结构及封装载荷优化设计[D].大连:大连理工大学,2019.

[14]乔海英,杨贺菊.微流燃料电池阴极物质传输的数学模型研究[J].电源技术,2022,46(1):59-62.

Optimization of fuel cell bipolar plate structure based on thermal-mechanical coupling

WANG Wenbin1, GUAN Zhen1, ZHU Xiaochun2, GAO Zhengyuan2,CAO Mengxue2, BAI Shuzhan1*

Abstract:To enhance the mechanical strength of fuel cell bipolar plates, different heights and arrangements of protrusions are incorporated into the flow channels to optimize the structure of parallel flow channel plates. Computational fluid dynamics and finite element methods are employed for thermo-mechanical coupled simulations of the plates. The temperature field of the plates is solved using Fluent software to obtain thermal boundary conditions, which is then imported into Abaqus software for finite element simulations to determine the thermal-mechanical coupled stress distribution. This approach allows for the analysis of the mechanical strength of plates with various channel structures. Simulation results show that the incorporation of protrusions into the flow channels significantly improves the temperature and stress distributions of the plates; bipolar plates with cross-arranged protrusions exhibite are better temperature uniformity and lower maximum stress; higher protrusions leads to increased plate stiffness and reduced deformation.

Keywords:PEMFC; electrode plate; flow channel; thermal-mechanical coupling

(責任编辑:刘丽君)

收稿日期:2023-05-12

基金项目:国家重点研发计划项目(2020YFB0106603);山东省重点研发计划项目(2020CXGC010406,2020CXGC010404)

第一作者简介:王文斌(1996—),男,山东潍坊人,硕士研究生,主要研究方向为燃料电池,E-mail: wangwenbin_sdu@163.com。

*通信作者简介:白书战(1979—),男,山东莘县人,工学博士,教授,主要研究方向为内燃机燃烧与排放控制技术、整机开发与可靠性技术及新能源汽车技术,E-mail: baishuzhan@sdu.edu.cn。