小容量超临界高背压汽轮机设计研究

2023-09-19李雨薇姚福锋

韦 俊,许 亮,李雨薇,王 超,姚福锋

(中国船舶第七○三研究,黑龙江 哈尔滨 150078)

节能装备的设计和研发是实现我国“双碳”目标重要的支撑。与发达国家相比,我国的能源利用效率还相对偏低,因此加大节能设备研发是提高能源利用效率、实现碳排放达峰目标的重要抓手。

“十三五”期间,我国关停了大量燃烧效率低、环保排放不达标的中小型发电机组、小型供热和工业锅炉。目前,在运行或新上的发电机组主要是超临界和超超临界机组。这些机组将逐渐担负起向其周边的石油化工、煤化工、冶金和钢铁等行业供应次高压参数蒸汽的任务。超临界参数蒸汽需要减温减压,不但会造成极大能量的损失,而且容易引发安全事故。

自2018年起,利用超临界、亚临界火电机组向其周边热用户供应4~6.5 MPa蒸汽的论证方案已经比较充分,同时开始使用小容量超临界高背压汽轮机替代减温减压器驱动发电机、泵、风机和压缩机等设备,实现了能源综合梯级利用,并提高了系统的安全性。但遗憾的是,国内尚无成熟汽轮机产品可供选择。

从目前国内外汽轮机公司公开可查到的资料来看,其研制生产的背压式汽轮机超高蒸汽参数为最大进汽压力12 MPa、进汽温度530 ℃,设计排汽压力<3.5 MPa,功率等级覆盖面很大,该参数只可用于大容量的冷凝式发电机组。背压变化范围在4~6.5 MPa的小容量超临界高背压汽轮机目前市场还没有相关应用产品,设计方法也没有相关的文献研究。

从国内外汽轮机发展历程来看,国外汽轮机厂家一直走在技术前沿,有很多设计经验和技术储备,只要有市场需求,就能快速生产出产品,用户在国内没有成熟产品的情况下,不得不采用国外定制设备。由于近年来国内外疫情以及国际局部冲突影响,外购设备的成本上升,同时货期也很难以得到保障,因此,推进此类汽轮机产品的设计研发显得尤为重要和紧迫。

在此背景下,本文提出了小容量超临界高倍压汽轮机的设计方法,具体如下:汽轮机采用正向设计思路,根据设计参数进行热力方案计算,确定通流结构,进行汽轮机结构设计,最后对筒型汽缸汽轮机特殊装配过程可行性进行分析。该设计方法有助于该类装备的快速设计和校核,可推进装备的研发和应用。

1 汽轮机通流设计

1.1 热力设计

根据市场调查,蒸汽量最大约250 t/h,汽轮机进汽压力24.2 MPa、566 ℃,排汽压力4~6.5 MPa。因此,为了适应机组在以后市场上的通用性和系列化设计,在热力计算方案中,按照25 MW等级进行设计,背压定为4.0 MPa。

由于汽轮机进、出口蒸汽参数压差大,若采用反动式通流结构形式则会造成推力轴承太大,因此在通流方案设计中采用冲动式结构。根据机组母型结构特点,汽轮机为全周进汽,调节方式采用节流调节。根据基本设计参数,采用IAPWS—1997的一系列公式计算水和水蒸气物性数据。

根据热力过程方程【1】可知:

(1)

式中:p0——状态0处的压力,MPa;

v0——状态0处的比容,m3/kg;

p1——状态1处的压力,MPa;

v1——状态1处的比容,m3/kg;

k——多变系数;

C——常数。

连续性方程【1】见式(2)。

Ac=Gv

(2)

式中:A——出口面积,m2;

c——出口处的速度,m/s;

G——流量,kg/s;

v——比容,m3/kg。

能量方程【1】见式(3)。

(3)

式中:c1s——出口理论速度,m/s;

c0——进口实际的速度,m/s;

i0——进口焓值,kJ/kg;

i1s——出口理论焓值,kJ/kg;

h1s——焓降,kJ/kg。

采用式(1)~式(3)进行详细计算,可得超临界高背压汽轮机级的有效焓降为:

hi=hu-∑Δhi

(4)

式中:hi——有效焓降,kJ/kg;

hu——轮周焓降,kJ/kg;

Δhi——除轮周损失外级的各项损失,kJ/kg。

级的内功率为:

Ni=G×hi

(5)

式中:Ni——级的内功率,MW;

G——通过级的流量,kg/s。

级的内效率为:

(6)

式中:ηi——级的内效率,%;

汽轮机的功率为:

P=∑Ni

(7)

式中:P——汽轮机的功率,MW。

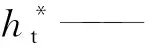

汽轮机通流结构的几何参数如表1所示,通流采用10个压力级,额定功率25 MW,额定转速6 300 r/min,额定进汽量241 t/h。

表1 通流结构的几何参数

1.2 通流设计

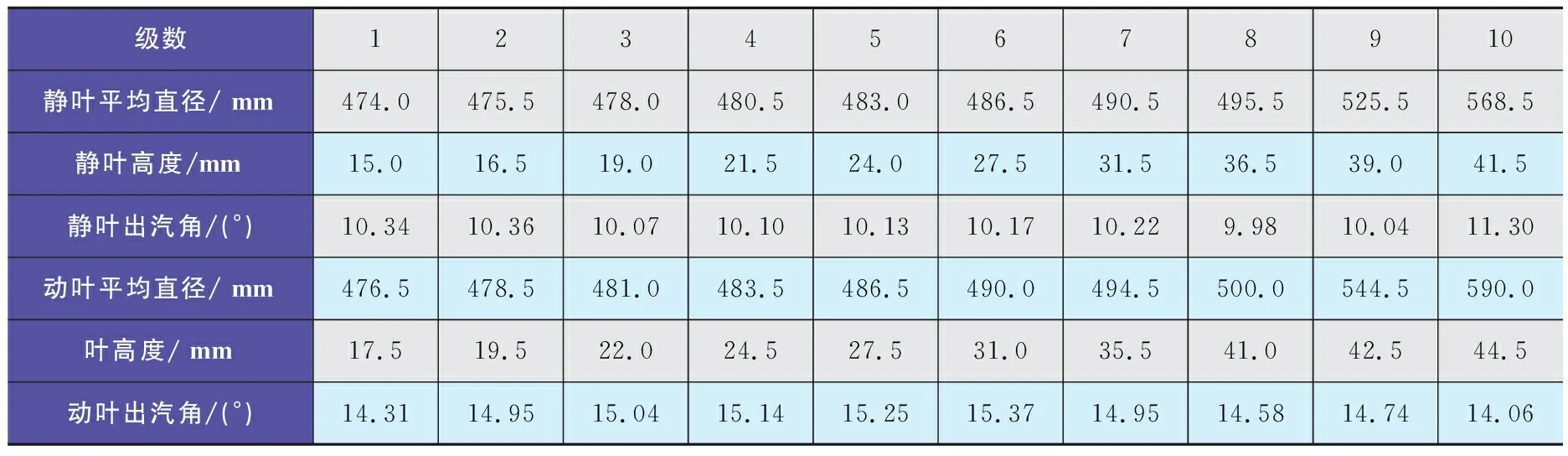

上世纪60年代,前苏联对喷嘴子午面收缩型线的效果进行了大量的研究,М. Е. ДЕЙЧ等【2】对8种不同的子午面型线进行了对比试验,试验结果如图1所示。从试验结果来看,方案1水平的喷嘴子午面结构损失是最大的,方案5效果最优,损失最小,两种方案损失差约为2.5%。

图1 不同子午面收缩型线对喷嘴叶栅的影响【2】

莫斯科动力学院也进行了相似的试验,其结果与М. Е. ДЕЙЧ的结果相近,约为2.5%。列宁格勒金属工厂的结果是由壁面型线所得到的,效率增益大于0.6%~0.8%。从平面叶栅试验得知,型线壁附近的能量损失系数与非型线壁附近是一样的,而型线壁对面端壁附近损失系数却明显降低【3】。此外,外缘壁的型线引起的压力梯度可使沿通流部分高度的反动度变均匀,减小了通过外缘间隙的泄漏量。

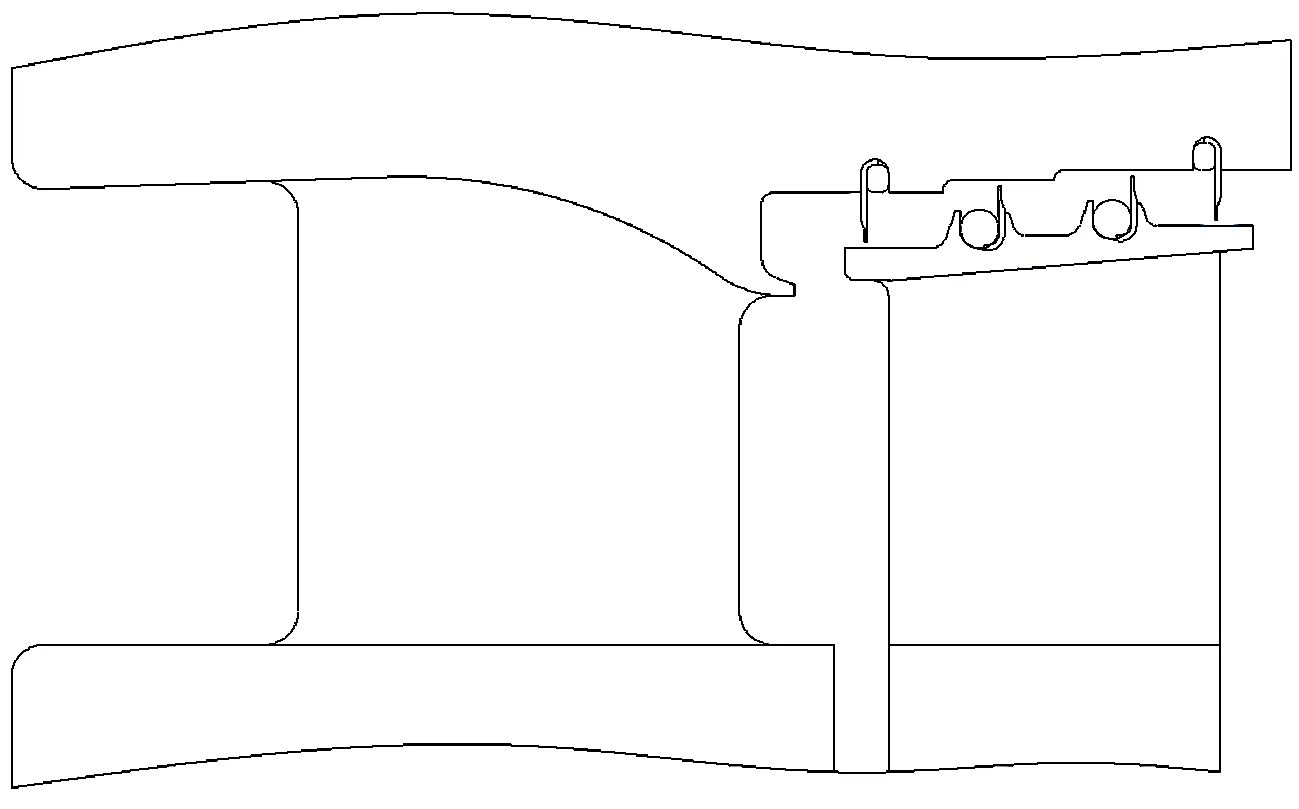

相比于超临界大机组的流量,该汽轮机属于小容量机组,超临界参数下,蒸汽比容小,各级叶片高度低,端部损失大,造成通流部分效率低。传统设计中习惯将叶片较短的喷嘴设计成图1方案1的结构,为了在实际运行中能提高通流效率,本文采用(如图2所示)的通流子午面收缩型线形式,流道进口处的高度比出口截面大得多,而且在流道转折后高度急剧减小,使汽流在斜切部受到强烈压缩。

图2 通流子午面收缩型线形式

采用喷嘴子午面收缩型线可提高汽轮机通流效率,但目前并不知道效率提高的具体幅值和计算方式,因此在进行热力计算时,未考虑效率增加的部分。汽轮机实际运行中,其效率会优于计算值,汽耗率也会低于计算值。

2 汽轮机结构设计

小容量超临界高背压汽轮机单缸、单流、背压式的结构布置和运行方式不同于陆用超临界大机组,设计上存在较大的差异性,主要需解决以下问题:

1) 汽轮机需要在不影响超临界大机组运行的情况下与系统连接或断开,要求其同时具备安全性和快速启停的能力;

2) 较小的转子在汽流轻微扰动下容易引起转子振动;

3) 前轴承座承受机头的巨大热量,容易造成前支持轴承温度过高。

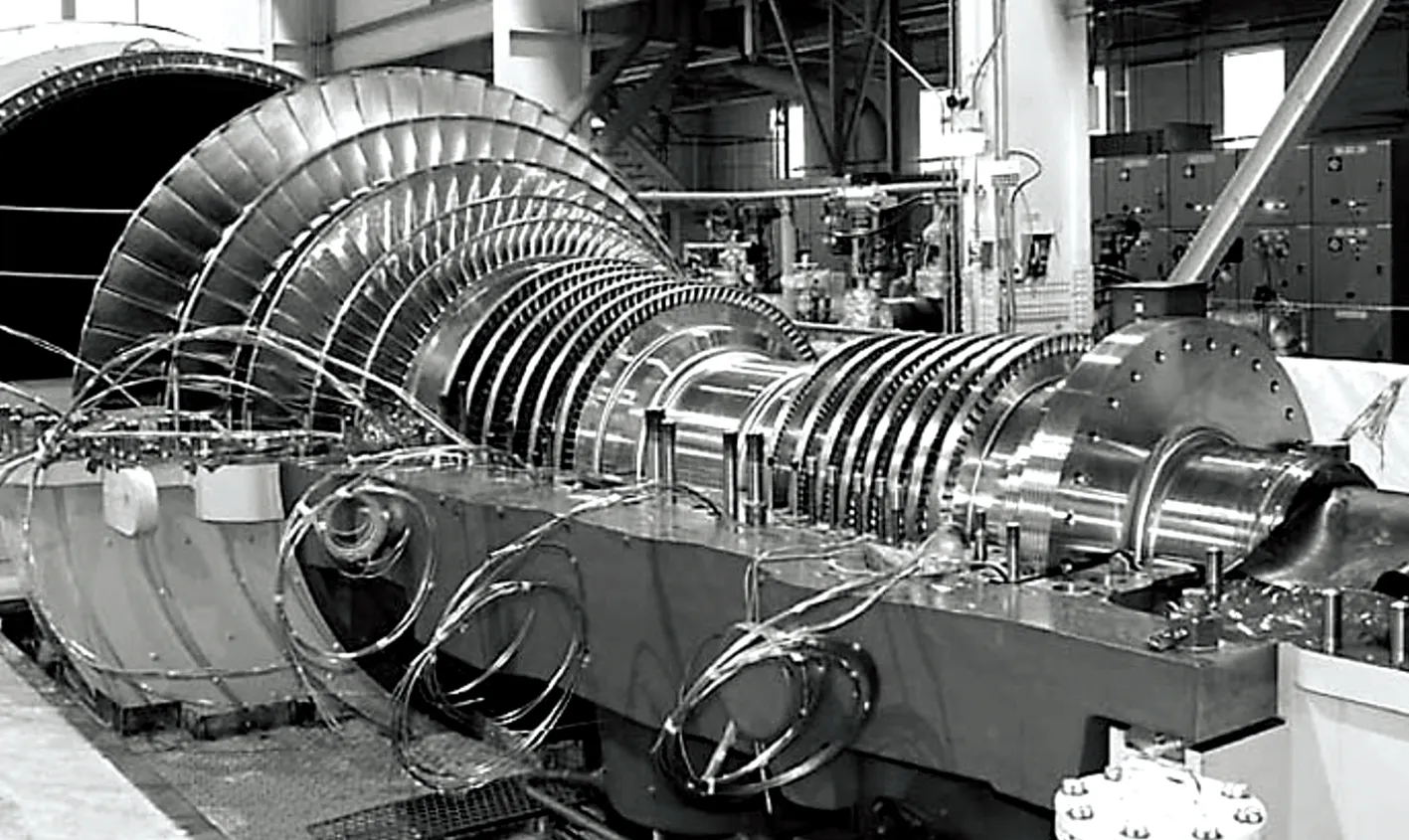

2.1 总体结构

超临界参数下,蒸汽压力和温度高,常规设计的汽缸中分面法兰宽厚,且螺栓粗长。具有水平中分面法兰汽轮机外形结构如图3所示。由图3 可见,中分面法兰沿汽缸轴向不均匀,超高的压力下,汽缸中分面容易发生泄漏。此外,宽厚的法兰使得汽轮机的启停过程需要更长的时间。

图3 具有水平中分面法兰汽轮机外形结构

为了满足机组的安全性,避免因超临界参数造成汽缸中分面法兰宽厚,将汽轮机汽缸设计为筒型无中分面结构(如图4所示),以使其在满足强度要求的同时适应机组的快速启动。

图4 汽轮机汽缸设计为筒型无中分面结构

汽轮机主要由汽缸、隔板及隔板持环、转子、汽封、推力轴承、支持轴承、轴承座以及固定装置等组成;汽缸由前、后两部分组成,前汽缸在排汽端设置垂直面法兰与后汽缸连接。隔板持环也采用筒型结构,设计成分段式,中间通过螺栓和定位销连接成一体。前、后轴承座分别搭在汽缸前、后端,通过键、销和螺栓进行固定和连接。

筒型汽缸汽轮机的设计理念是将整体逐个拆分为各个功能部套,各部套之间的配合及间隙通过机械加工保证,装配质量不太依赖从业人员的业务素质及工艺路线。而传统结构汽轮机的装配类似散件组装,各部套之间的调整,主要依靠现场工人的经验和手法,人为因素对装配结果影响很大。此外,这种筒型汽缸汽轮机结构在进行通流调整时,不像传统汽轮机那样是在半缸状态下进行的,而是合缸整体一起调整,以保证汽轮机冷、热态通流部分的同心度,提高动、静间隙周向的均匀性。汽缸内通流部分的静止部套与传统结构汽轮机相比,内部装配零件少,各部套之间不需要设置装配间隙、定位凹槽等,部套之间的密封方式是依靠机械加工面的密合阻止漏汽,从而减少通流静止部件之间内漏。

2.2 汽封结构

国外有的汽轮机厂初期设计的超临界汽轮机组,在运行开始时出现过转子低频振动现象,后来通过改变汽封结构,并选择合适的汽封间隙,使转子低频振动问题得到成功解决【4】。

汽轮机前、后端汽封密封压力高,可确保密封安全、可靠。借鉴超临界机组密封形式,采用梳齿密封结构,其端汽封泄漏量计算按式(8)进行【3】。

汽封末端蒸汽未达到临界状态时的泄漏量为:

(8)

式中: ΔG——泄漏量,kg/s;

d——汽封直径,m;

δ——汽封间隙,m;

P1、P2——分别为密封前、后压力,MPa;

z——汽封齿数;

v1——密封蒸汽的比容,m3/kg。

汽封末端蒸汽达到临界状态时的泄漏量为:

(9)

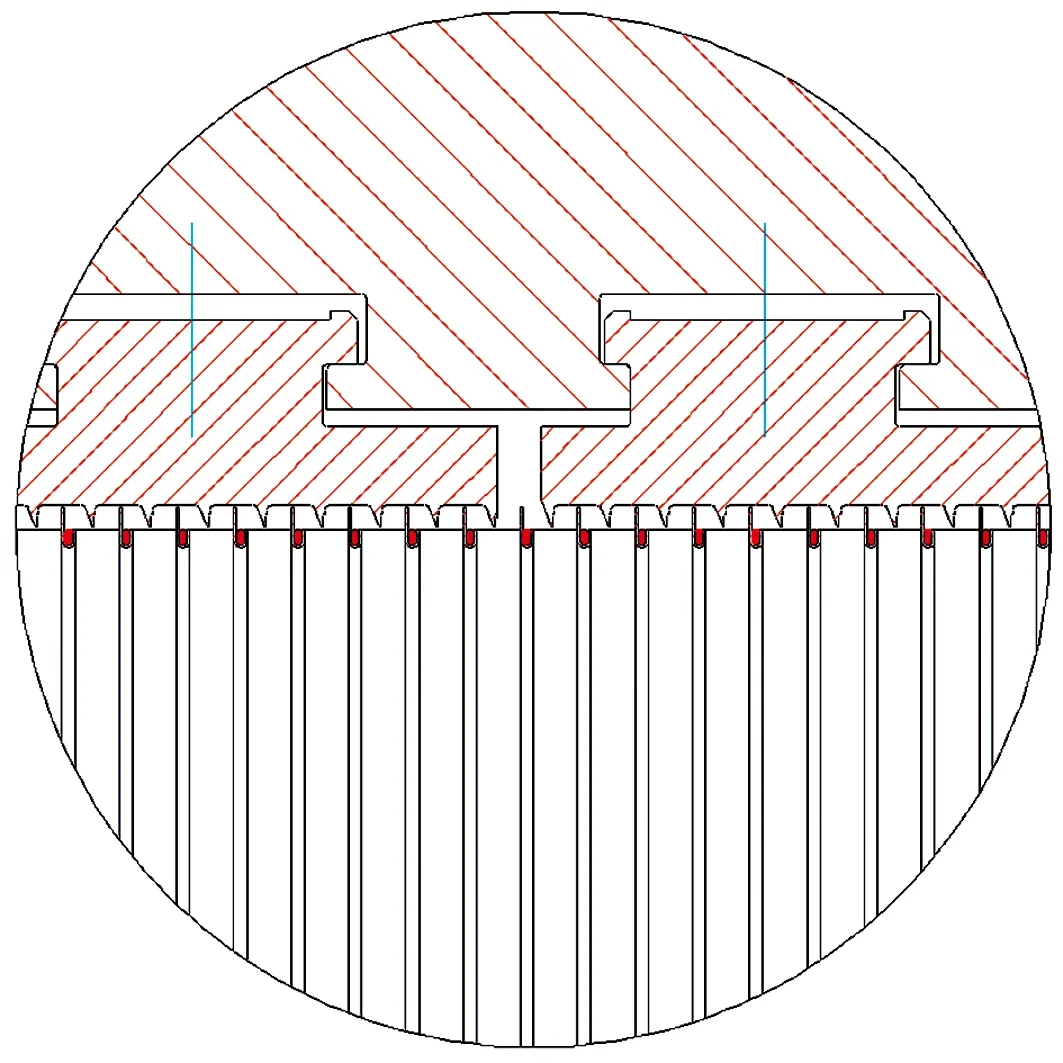

本文设计的汽封结构是在转子上开设环形细槽,将密封片嵌入槽内形成密封齿,并将转子上的密封片布置在密封环上两齿之间。转子嵌片式密封结构如图5所示。在轴端密封长度相同的情况下,这种结构比在转子上加工凹槽的方式形成的齿数多一倍,保证转子轴距的同时,其泄漏量根据式(8)和式(9)计算,还可减少约30%。此外,在转子槽内嵌入密封片,可避免在运行中动、静接触,这样摩擦产生的热量就不会传到转子上,使转子发生热弯曲【5】。

图5 转子嵌片式密封结构

该汽轮机转子较小,末级叶片叶顶直径634.5 mm,转子质量较小,约2.4 t,较超临界大机组小很多。超临界参数的蒸汽在各段密封径向间隙的膨胀量不同,产生的汽流激振更容易导致转子产生振动,因此,本设计根据每段密封汽流不同的比容和泄漏量,选取不同的端密封径向间隙,从外到内,前两段间隙为0.4 mm,其余为0.25 mm。

2.3 前轴承座隔热

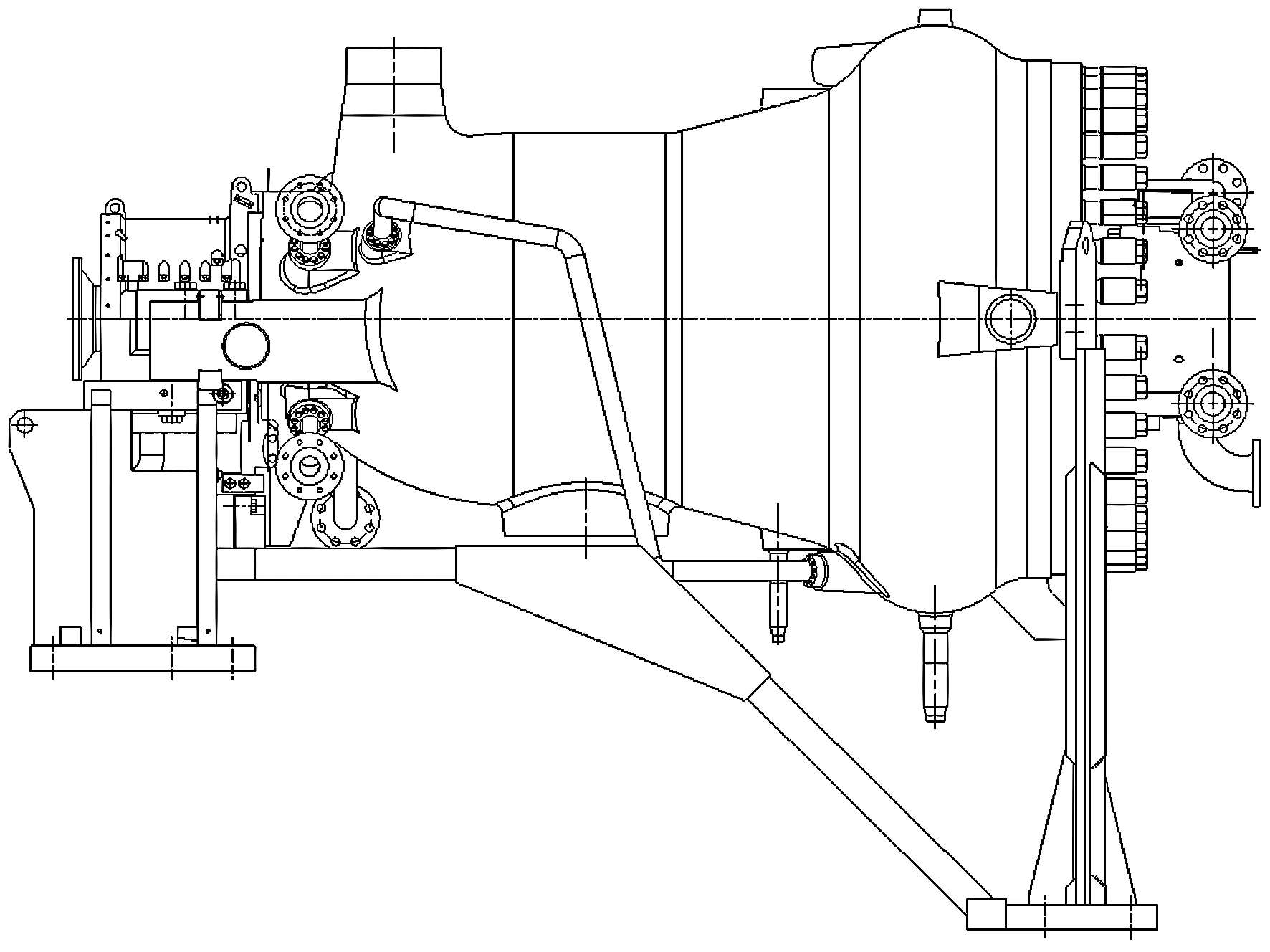

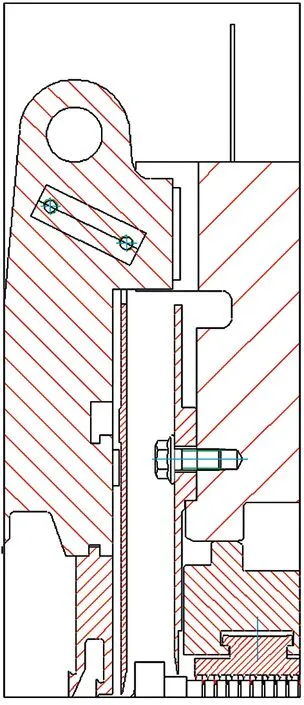

汽轮机布置方式使前轴承座直接暴露在超临界蒸汽参数的热辐射和转子的热传导中,为了防止过多的热量以及部分蒸汽传入前轴承座内,引起轴瓦温度过高,需对前轴承座进行隔热保护。前轴承座隔热示意如图6所示。

图6 前轴承座隔热示意

在汽缸前端先设置挡热板,挡热板由隔热材料制成,可阻止大部分的高温辐射热;汽缸前端部设置挡汽板,防止泄漏蒸汽进入轴承座,同时在汽缸和前轴承座之间的转子凸肩上设置一周的径向凹槽,当汽轮机运行时,产生周向气幕,进一步隔绝热量和泄漏蒸汽;最后,在前轴承座端部设置一层挡板,挡板与轴承座之间通过局部接触进行固定,进一步减少热量传递。

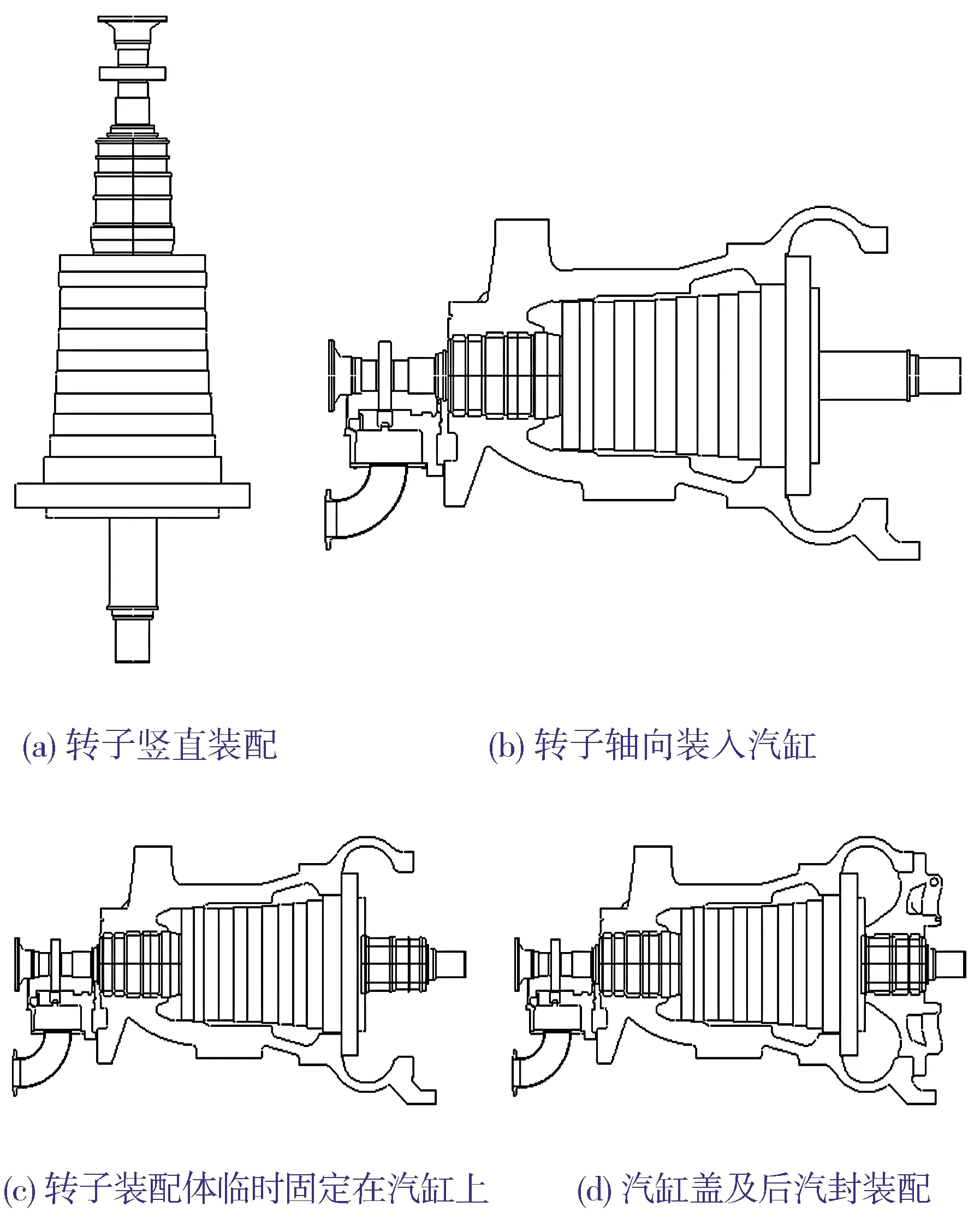

3 汽轮机装配

装配是汽轮机生产制造的最后一环,装配质量关系到汽轮机运行的安全性。本文所述汽轮机结构异于常规汽轮机,在设计中需要考虑装配的可行性。采用SiemensNX 11.0进行虚拟装配,各部套之间没有出现干涉现象,装配过程需要设计特殊的工装,将部套固定在一起进行整体装配。汽轮机装配过程示意如图7(a)~图7(d)所示。具体的汽轮机装配过程参照图7,先将转子竖直放置,把隔板和隔板持环逐级套在转子上,再将前汽封套在转子上,通过工装将隔板持环、前汽封与转子固定,如图7(a)所示;将固定的隔板持环、前汽封和转子整体翻转至水平状态,轴向装入前汽缸内并与汽缸进行固定,如图7(b)所示;后汽缸安装前,先装上后汽封并用工装与转子固定,如图7(c)所示;再将后汽缸穿过后汽封套,通过定位销和螺栓与前汽缸固定,如图7(d)所示;然后安装后轴承座,通过横向键、垂直键和螺栓固定在后汽缸上;安装推力轴承组件、前支持轴承、前轴承座盖和后轴承组件;最后拆除各部套之间的工装。

图7 汽轮机装配过程示意

4 结论

本文汽轮机是一个全新设计机组,其设计难度及复杂程度高于常规机组。在设计过程中,需要关注计算、结构和装配等各个环节,同时对设计上的差异性进行分析并对装配过程研究,以确认汽轮机结构及装配过程是否可行。通过上述分析研究可得出以下结论:

1) 本文通过热力方案计算,确定通流尺寸,设计出背压为4.0 MPa、功率等级为25 MW、汽量为241 t/h、采用筒型汽缸结构的汽轮机。该设计方案可提高汽轮机安全性,满足汽轮机的快速启停要求。

2) 采用喷嘴子午面收缩型线结构,优化通流性能。汽轮机实际汽耗应该小于计算的汽耗,但目前未掌握这种结构的损失计算方法。

3) 目前,市场上还没有针对这种蒸汽参数和汽量条件的小容量超临界高背压汽轮机,一旦样机研制完成并获得用户认可,将抢先占领国内市场。

4) 小容量超临界高背压汽轮机的成功研制,可为超临界大机组向周边石油化工、煤化工、冶金和钢铁行业用汽提供一种新的方案。

5) 筒型汽缸汽轮机是一种全新的结构方案, 目前尚无成熟的加工制造以及装配经验,需要对制造工艺进行深入研究;同时,还需继续研究喷嘴子午面收缩型线对汽轮机级效率增益的计算方法,或通过试验验证获得效率增益的经验值。