某污水处理厂曝气沉砂系统的提质增效与改造

2023-09-19苏东霞刘学锋

苏东霞,刘学锋

(北京北排水务设计研究院有限公司,北京 100068)

污水处理厂预处理除砂系统的高效、稳定运行,对于污水处理后续工艺至关重要。污水处理厂中采用氧化沟、SBR等工艺时通常不设初沉池,而设置了初沉池的AAO等工艺也常为保证除磷脱氮具有足够的碳源,采用了超越初沉池的运行模式[1],这使得无机颗粒的去除只能依靠除砂系统完成。除砂效果较差,大量的泥砂没有得到有效去除,进入后续处理单元导致生物池污泥混合液挥发性悬浮固体浓度(MLVSS)/混合液悬浮固体浓度(MLSS)降低,影响生化功能。有初沉池的污水处理厂,大量泥砂会随着初沉池排泥而进入污泥处理单元,在排泥过程中磨损污泥泵,采用污泥厌氧消化工艺将会减少厌氧消化容积,导致搅拌不均,增加消化罐的搅拌能耗。因此,如何保证沉砂池能稳定去除粒径大于200 μm的无机颗粒,同时还能强化细微无机颗粒的去除尤为重要。

曝气沉砂池具有良好的抗冲击能力和较高的砂砾与有机物分离效率,更广泛地应用于各大污水处理厂中。但由于我国污水处理厂运行管理的粗放特征以及进水流量及水质的波动性,目前大多数现况污水处理厂,尤其是老旧污水处理厂的曝气除砂系统除砂效率低下且不稳定。池型、停留时间、进出口挡板位置、曝气量、曝气位置和提砂泵等多个因素均对曝气沉砂池的运行效果有影响[2-3]。国内外大多数关于曝气沉砂池的研究均是基于试验针对上述几个影响因素及一些模型模拟研究[4-8],解决污水处理厂实际除砂问题的研究也多集中在旋流沉砂系统[9-10],基于实际污水处理厂现有曝气沉砂系统进行系统性、全面性地分析解决除砂低效问题的研究较少。本文以某污水处理厂预处理曝气沉砂系统为例,介绍了除砂系统运行效率评价方法、低效原因诊断,以及从污水处理厂实际改造案例出发总结了除砂提质增效系统化解决方案及其效果,对现有污水处理厂除砂系统运行优化及改造设计有很好的工程借鉴意义。

1 研究概况

1.1 工程概况

1.1.1 现况除砂系统流程

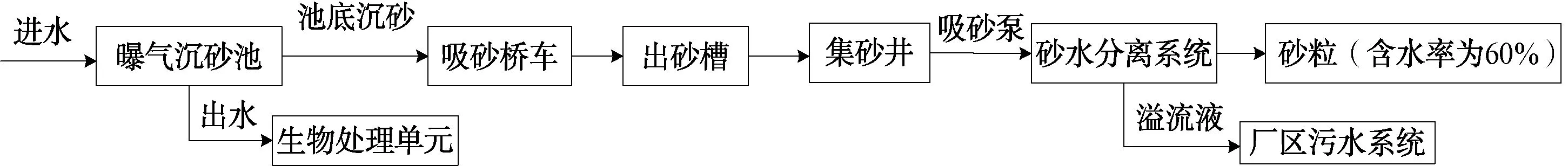

本文以北方某城镇污水处理厂曝气除砂系统为工程案例进行研究。该除砂系统流程如图1所示。

图1 某污水处理厂曝气沉砂系统除砂流程Fig.1 Sand Removal Process of Aerated Sand Settling System in a WWTP

该污水处理厂曝气沉砂池采用气提式吸砂桥车,沉降于沉砂池池底集砂槽中的砂粒经气提提升后随水排至出砂槽,自流进入集砂井,集砂井内吸砂泵将砂水混合液提升进入砂水分离器进行砂水分离,出砂经无轴螺旋排入砂斗。

该污水处理厂设计规模为40万m3/d,一期投产运行20万m3/d,二期投产后处理水量为40万m3/d。其中曝气沉砂池分为2个系列,每系列2格,设计最大流量时停留时间为3.9 min。每2格曝气沉砂池共用一台桥式除砂机,桥车除砂采用气提方式。沉砂池中沉降于池底集砂槽中的砂粒经气提泵提升后随水排至出砂槽,自流进入2个独立集砂井,每个集砂井内安装2台提砂泵,1用1备,将含水砂提升进入砂水分离器进行砂水分离,出砂经无轴螺旋排入砂斗。提砂泵流量为111 m3/h,扬程为10.0 m。砂水分离器2台,每台处理能力为97~126 m3/h。

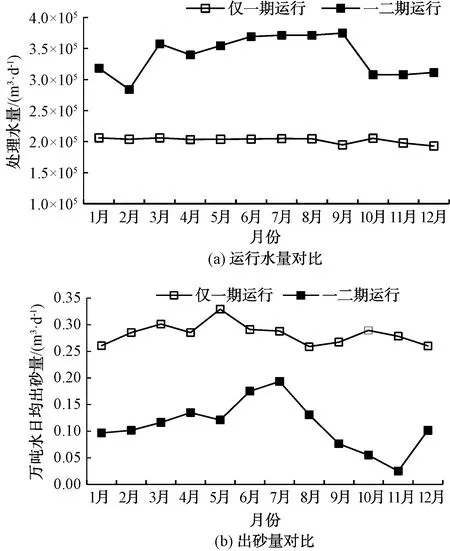

1.1.2 现况除砂系统运行情况

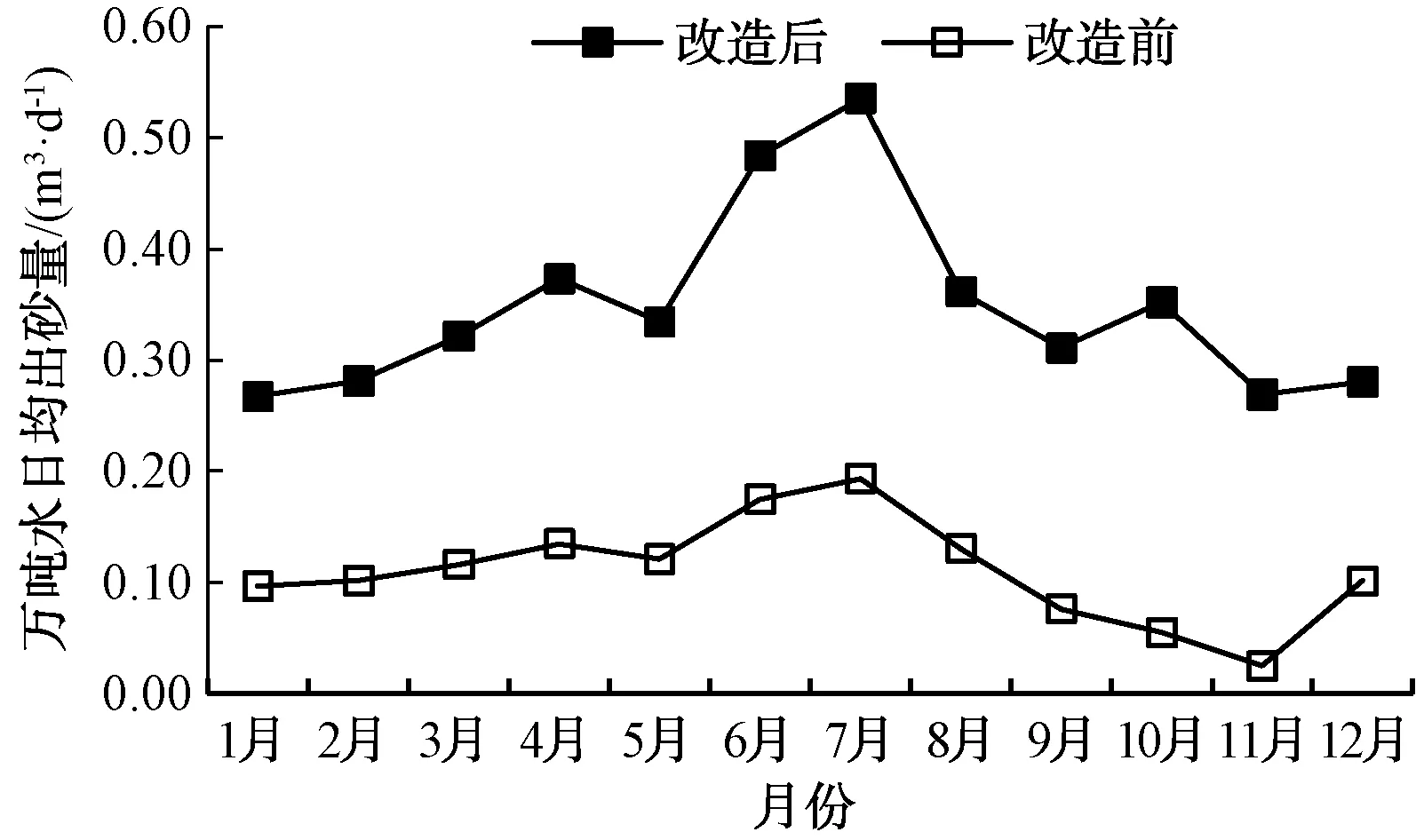

该厂现况预处理除砂系统运行效果较差且不稳定,吨水出砂量与原设计存在很大差距。《室外排水设计标准》(GB 50014—2021)中规定,污水沉砂量可按0.03 L/m3计算。分别选取一期20万m3/d投产运行和一期、二期全部投产40万m3/d运行的代表性年份,污水处理厂水量及每月的万吨水日均出砂量对比数据如图2所示。当污水处理厂仅一期投产时,万吨水出砂量在0.3 m3/d左右,与设计值相近,且较稳定;当一期、二期均投入运行后,污水处理厂进水量翻倍,出砂量下降,与设计值相差较大,且波动很大。除砂系统效果差造成后续生物池进水渠内积砂严重,生物池污泥MLVSS/MLSS降低,影响生化功能,每年需耗费大量人力物力进行清掏。曝气除砂系统气提及吸砂管路经常性堵塞,吸砂泵堵塞及磨损较为严重停用。因此,该污水处理厂曝气除砂系统亟须进行改造优化以提升除砂效率及其稳定性。

图2 污水处理厂运行水量及出砂量对比Fig.2 Comparison of Water Quantity and Sand Output of the WWTP

1.2 研究思路

为解决该厂曝气除砂系统效率低下且不稳定的问题,首先需对污水处理厂的现况除砂系统进行运行效率评价,评估各部分的除砂效率及运行情况,随后对除砂系统效率低下的原因进行诊断与分析,找出薄弱与瓶颈环节。综合考虑污水处理厂可用占地、运行情况、工程实施难易及对污水处理厂影响、工程投资等因素,结合诊断结果针对性地制定除砂提质增效解决方案,最终实现污水处理厂除砂系统高效、低碳、稳定运行。

2 除砂系统运行效率评价

2.1 评价思路

由图1可知,曝气沉砂池沉砂、提砂系统提砂及砂水分离系统均会影响整个系统最终的除砂效果。首先需对上述3个环节的效率进行测定评估,可通过测定各环节进出水的含砂量与粒径级配,进而计算出各部分不同粒径的除砂效率,判断各环节的运行效果。

2.2 样品采集及处理

2.2.1 取样点设置

取样点共计4个,分别为:曝气沉砂池进水、曝气沉砂池出水、砂水分离器进水(砂泵出砂水混合液)、砂水分离器溢流液。

测定上述4个取样点的含砂量及粒径分布,根据相似原理通过进出水中粒径级配的变化计算沉砂及砂水分离环节的去除效率。沉砂效率及砂水分离效率可按式(1)计算。提砂效率可通过对比沉砂量与砂水分离器进水含砂量确定,如式(2)。曝气除砂系统总运行效率如式(3)。

(1)

其中:e——沉砂效率及砂水分离效率;

n——粒径分级总数;

ui——各环节初始时各粒径砂粒占比;

pi——各环节各粒径砂砾去除率。

(2)

其中:e2——提砂系统运行效率;

S1——进水含砂量,g/m3;

S2——出水含砂量,g/m3;

S3——砂水分离器进水含砂量,g/m3。

e总=e1×e2×e3

(3)

其中:e总——除砂系统运行效率;

e1——沉砂系统运行效率;

e3——砂水分离系统运行效率。

2.2.2 样品采集及处理方法

为保证试验结果的准确性,本研究采集取样点的连续水样。自制采样设备,容积为200 L,实际采样过程中持续监测流量,使其保持在≤0.5 L/s,以保证当量粒径50 μm以上的颗粒物均可以被截留。连续进出水1.5~2.0 h,每10 min测出水流速,保持稳定。采样结束后,静置2.0 h以上,此时桶内会出现明显分层,放空上清液,收集底部沉积泥砂。

经采样设备收集的底部沉砂,经反复洗砂后放入烘箱,105 ℃烘干2.0 h冷却至室温称重,烘干样品置于马弗炉内再经560 ℃灼烧2.0~3.0 h,冷却至室温后称重,灼烧称重后的样品再逐级过筛区分粒径并称重。

2.3 各环节除砂效率测定结果

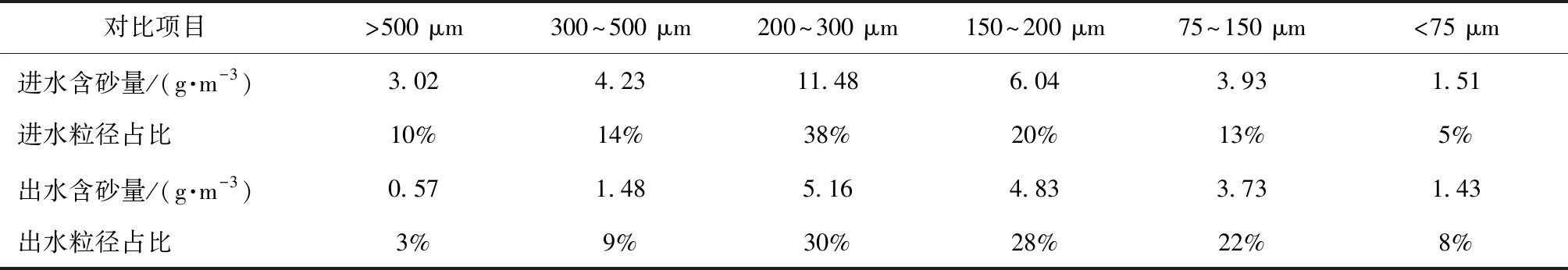

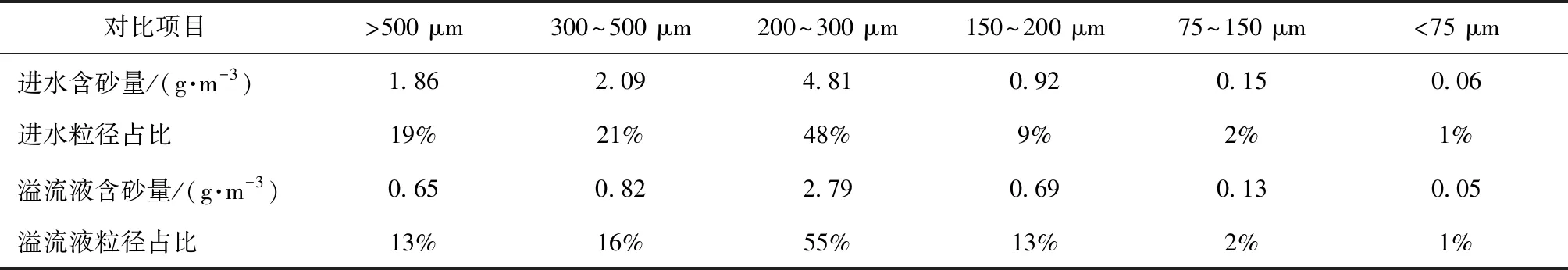

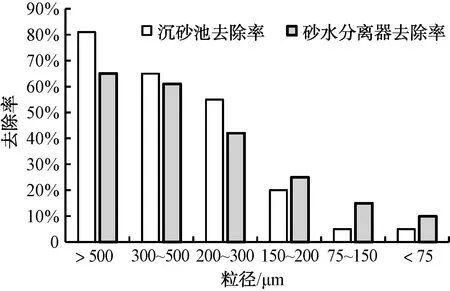

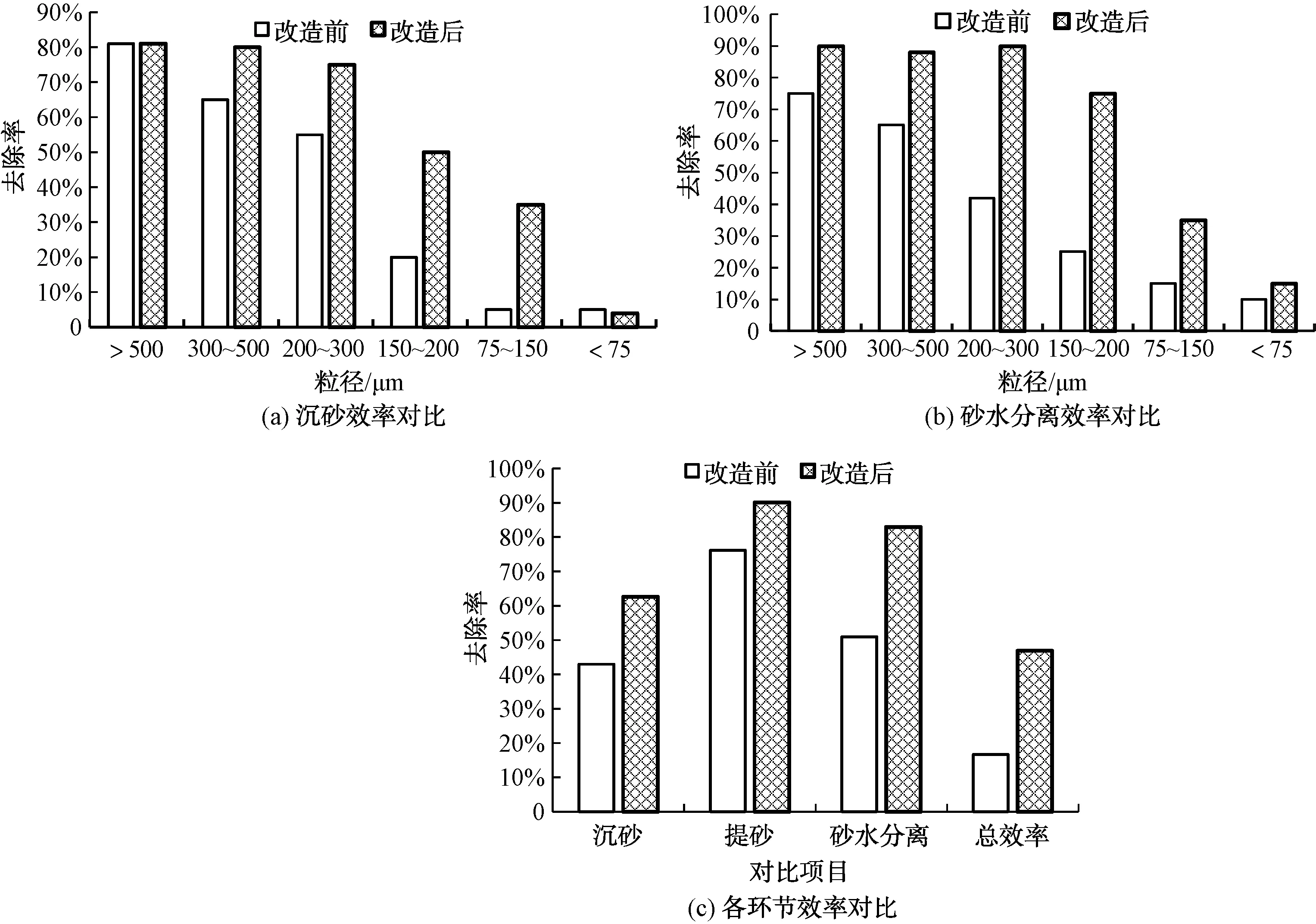

经试验测定,曝气沉砂池进、出水含砂量分别为30.2、17.2 g/m3,砂水分离器进水含砂量为9.9 g/m3,溢流液含砂量为5.1 g/m3。曝气沉砂池进出水各粒径砂粒含量及占比如表1所示,砂水分离器进水及溢流液各粒径砂粒含量及占比如表2所示。根据测定结果计算沉砂池及砂水分离环节不同粒径砂粒去除率,结果如图3所示。

表1 曝气沉砂池进出水各粒径砂粒含量及占比Tab.1 Content and Proportion of Each Particle Size in Influent and Effluent of Aerated Sand Settling Tank

表2 砂水分离器进水及溢流液各粒径砂粒含量及占比Tab.2 Content and Proportion of Sand Particles in Influent and Overflow Liquid of Sand-Water Separator

图3 沉砂池及砂水分离器不同粒径砂粒去除率Fig.3 Removal Rates of Sand Particles with Different Particle Sizes in Grit Chamber and Sand-Water Separator

按设计要求,曝气沉砂池能有效去除200 μm以上砂粒,但实际去除效率远远未达到设计要求,200 μm以下砂粒去除率更低。经计算,本污水处理厂现况曝气沉砂池沉砂效率为43.0%,提砂系统效率为76.2%,砂水分离效率为50.9%,总除砂效率为16.7%。

3 除砂系统低效问题诊断

3.1 污水处理厂进水含砂情况

3.1.1 进水含砂量大

城市污水的沉砂量设计时按1×106m3污水沉砂30 m3计算,其含水率为60%,容重为1 500 kg/m3,计算含砂量为18 g/m3,初步测量计算的实际含砂量为30.2 g/m3,为设计含砂量的近两倍,可见此污水处理厂的进水含砂量较大。分析原因:(1)污水管道受损,污水管道因下沉、破损、错位和窨井开裂下沉等,地下水带着流砂渗入管道内;(2)雨污分流系统不完善,在排水管网中,雨污分流系统不完善或雨水管误接入污水管道内,使雨水带着大量泥砂进入污水管道;(3)人为因素造成砂量增加,不文明施工将施工中产生的泥浆未经沉淀就直接排入排水管网,不规范施工使得工地附近的排水设施遭到破坏,建筑泥砂进入排水管网。

3.1.2 进水小粒径砂粒占比较大

由表1中曝气沉砂池进水砂粒粒径分布可知,进水砂粒粒径中200~300 μm占比最高,150 μm以上累计占比为82%,200 μm以下占比为38%,进水砂砾粒径小于200 μm占比较重。究其原因:(1)可能是大粒径砂粒容易沉积在污水管网内,只有暴雨时才会被冲刷进入污水处理厂;(2)粗格栅后进水泵房处沉积了一部分大粒径砂粒,进水提升泵很难将池底淤积的砂泵入沉砂池进水;(3)可能与地区土壤特性有关。

传统沉砂池通常以粒径大于200 μm砂粒的去除率衡量沉砂池除砂效果,这也是沉淀效率差的原因之一。

3.2 曝气沉砂池沉砂问题

曝气沉砂池的水力停留时间(HRT)及运行气水比均对其沉砂效率有着明显影响[3]。规范中规定,峰值流量时HRT不宜小于5 min。本案例污水处理厂建设年代较久远,峰值流量HRT较短,小于4 min。污水处理厂一期时2个系列曝气沉砂池均投入运行,一期进水水量较小,HRT较大,近8 min。二期投产后仍为2个系列,相比一期曝气沉砂池池容未变,水量增大近一倍,HRT降低为一期运行时的一半,单位水量的出砂量随之有明显降低,说明HRT对沉砂池沉砂效果有影响。

污水处理厂中为了方便鼓风机备品备件,曝气沉砂池与生物池共用鼓风机,曝气沉砂池供气气源来自为生物池供气的空气干管的分支支管。曝气沉砂池池深较生物池浅,势必会造成曝气沉砂池管路供气量较设计值偏大,影响较小砂粒沉降,且供气稳定性也会受影响。曝气管路无气量监测及调节设施,无法根据进水水量调节供气量。因此,HRT偏小及气水比的不可调控均会影响曝气沉砂池内沉砂效果。

3.3 提砂系统问题

吸砂桥车气提管路堵塞、集砂井吸砂泵磨损与管路堵塞是提砂系统的常见问题。一方面,由于气提装置、吸砂泵与砂水分离器联动,均为间歇运行,当停止运行时,气提砂管与供气管连接处及集砂井内容易积砂,造成气提管路、吸砂泵及其管路堵塞,对提砂效率造成较大影响。另一方面,吸砂泵较易磨损,磨损后流量和扬程都会减小,从而使得粒径较大的砂粒不能随污水带至砂水分离器而积存在管道中,造成管道堵塞。共用一条出口管线的两台吸砂泵可能因泵的叶轮磨损等各种因素造成各自的流量和扬程出现差异,导致流量和扬程偏小的泵出口压力减小,而被另一台泵的出口压力较高的含砂污水封堵。砂泵叶轮的严重磨损及其吸砂管路堵塞会导致砂泵停用,集砂井内积砂逐渐增多及板结。气提上来的砂水混合液经集砂井溢流进入砂水分离器中,砂水分离器进水无法保证一定的切向流速,对砂水分离效果也会产生影响。

3.4 砂水分离系统问题

原设计砂水分离器的选型要求砂水分离器去砂直径≥200 μm,除砂效率不低于95%。但经测定某些污水处理厂进水中粒径小于200 μm的砂粒比例较大(38%),因此,在现况进水砂粒粒径分布特征下,原有的砂水分离器整体砂水分离效率较低。

另外,进入砂水分离器的流量经常大于其设计处理能力,处于超负荷运行状态,影响其砂水分离效果。

4 除砂系统提质增效解决方案

4.1 技术路线

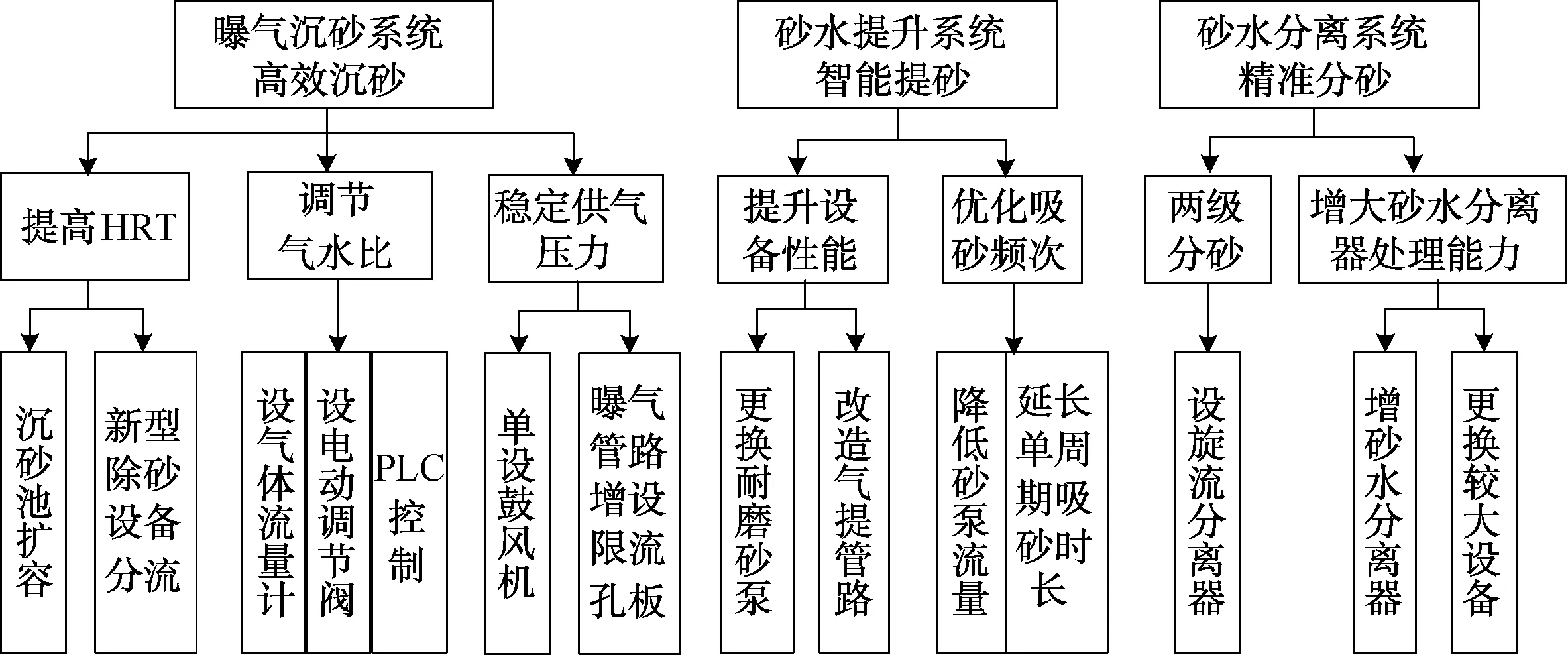

曝气除砂功能的实现需要系统的整体性作用,沉砂池主体沉砂效果、提砂方式及效果、提砂与砂水分离器的运行周期、砂水分离器的砂水分离效果等均是影响除砂能力不可忽视的因素。下面针对沉砂、提砂及砂水分离3个不可或缺的环节提出优化措施,形成整个曝气除砂系统提质增效解决方案的技术路线(图4)。

图4 系统性解决方案技术路线Fig.4 Technology Route of System Solution

4.2 本案例工程改造方案

4.2.1 沉砂池技术改造

若要增大曝气沉砂池池容,需新增占地,且工程量大、建设投资大、施工工期长,施工期间停水对厂内生产有较大影响。而本案例污水处理厂无可用占地,且污水处理厂规模较大,承担着处理流域内大部分污水的重要任务,长时间停水对污水处理厂运行影响较大。因此,本工程无法通过提高HRT来提升沉砂效率。

原有手动蝶阀空气调节线性差,且无法根据水量变化进行自控调节气量。考虑将曝气沉砂池供气管上的DN300手动蝶阀更换为DN300电动菱形刀闸阀进行气体流量调节,并安装DN200热式气体质量流量计进行气体流量监测,监测不同运行气水比对出砂量的影响,寻求不同进水水量条件下的最佳运行气水比。根据进水流量的24 h变化规律,通过Control Logix PLC控制站进行气量的精确线性调节与控制,实现曝气沉砂系统恒定的气水比,利于曝气沉砂池砂粒沉降。

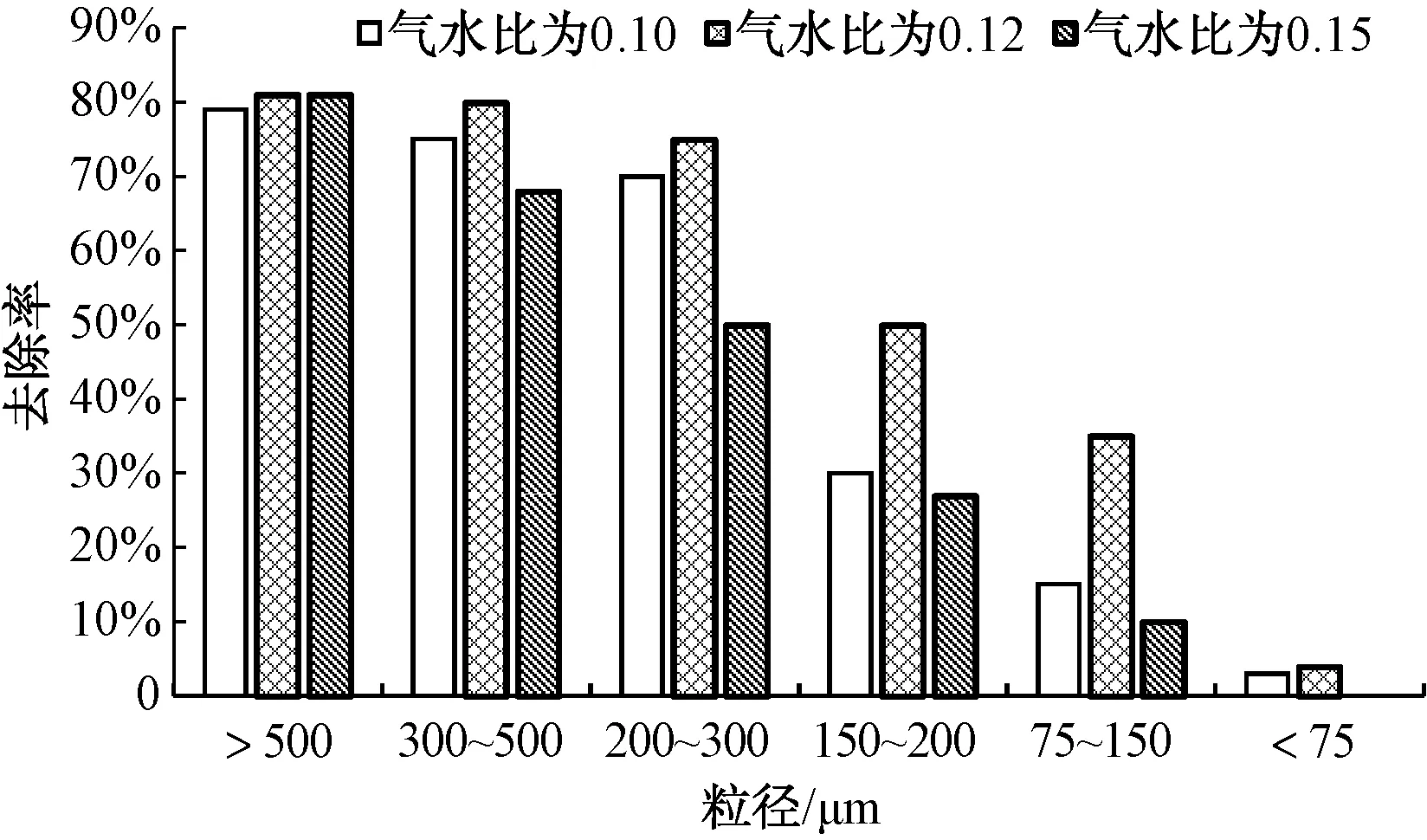

对比气水比为0.10、0.12、0.15这3种工况下曝气沉砂池的沉砂效率,寻求最优气水比运行工况,测定结果如图5所示。经测定,三者沉砂池去除效率分别为53%、63%、46%,可得最优气水比为0.12。由图5可知,气水比对200 μm以上砂粒去除影响较小,对200 μm以下砂粒去除影响较大。说明大粒径砂粒的沉降能力几乎不受曝气强度影响,随着粒径的变小,其沉降能力受曝气强度影响较大。

图5 不同气水比下沉砂池各粒径砂粒去除效率Fig.5 Removal Efficiency of Sand Particles with Different Gas-Water Ratios in the Grit Chamber

综上,若要进一步提高曝气沉砂池的除砂效果,只能通过分段曝气及控制较优气水比来增加粒径<200 μm的小粒径砂粒去除率来提高总去除率。

4.2.2 提砂系统技术改造

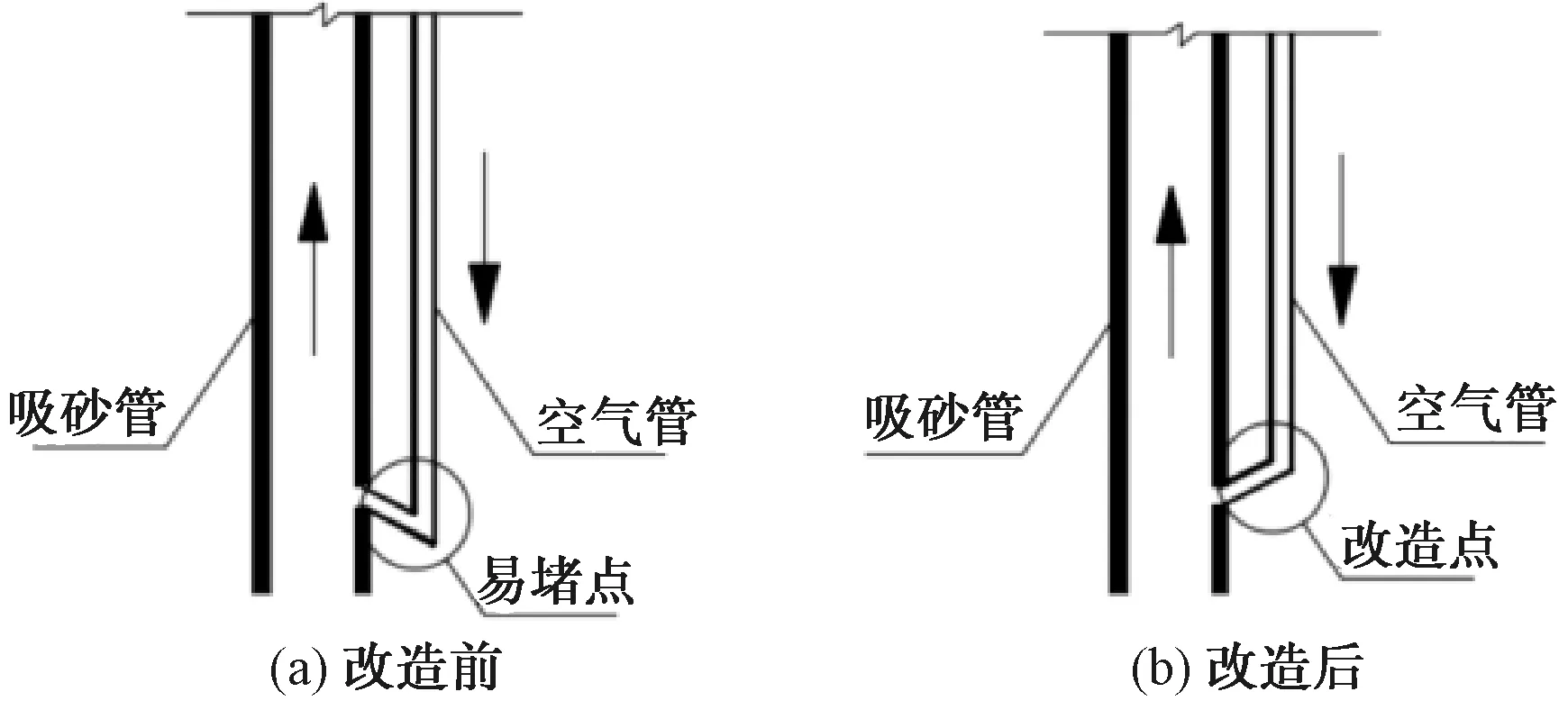

改造吸砂桥车上的气提管路以改善吸砂管与空气管连接处的积砂情况,如图6所示。高压空气通过空气管通往提砂管底部,提升管内砂水与气的混合液密度,使其小于管外污水,在提砂管外污水一定压力下管内砂水被提升到一定高度。改造前提砂管与空气管连接角度为钝角,当停止气提时,提砂管内砂水回落至底部,极易进入空气管内造成连接处堵塞,需经常将气提管吊出池子疏通检修,耗费大量人力及时间成本,影响沉砂池运行。改造后提砂管与空气管连接角度为锐角,当提砂管内砂水回落时连接处不易积砂堵塞。

图6 气提管路改造示意图Fig.6 Schematic Diagram of Gas Stripping Pipeline Reconstruction

更换集砂井中的提砂泵,提砂泵选择叶轮为高铬耐磨合金材质的变频泵,优化砂泵控制方式,砂泵开启与桥车联动,有效将从曝气沉砂池提升上来的砂水混合液泵入砂水分离器单元。变频调节降低吸砂泵流量,延长砂泵吸砂时间及桥车移动时间,由停15 min开5 min变为停12 min开8 min。

4.2.3 分砂系统技术改造

砂水分离间内空间紧凑,无法新增砂水分离器台数或更换更大处理能力的砂水分离器,因此,考虑在提升上来的砂水混合液进入砂水分离器前,利用砂水分离器的垂直上部空间加装旋流分离器。经集砂井内提砂泵提升上来的砂水混合液具有一定的水流速度进入旋流分离器进行一次砂水分离,旋流分离器底流进入砂水分离器二次分离,上部溢流排入污水系统回到厂前格栅。此种旋流分离器可有效去除较小砂粒(75~200 μm),也可减轻后续砂水分离器的负荷,提高砂水分离器运行效率。

共增设2台旋流分离器,每系列1台。选型计算边界条件为:实测进水含砂量为30.2 g/m3,砂粒容重为1 500 kg/m3,旋流分离器进料含固率为0.5%,且其去除效率为80%,气提和吸砂泵运行周期为停12 min开8 min。根据上述条件计算得到旋流分离器进料流量为157 m3/h,考虑汛期进水含砂量大,预留处理空间,旋流分离器选型为FX500-GX-B,处理能力为140~220 m3/h,入料压力为0.04~0.20 MPa。相应提砂泵选型流量为250 m3/h,扬程为15 m。

4.3 改造效果

改造完成后监测每日出砂量,并跟踪测定污水厂除砂系统各环节除砂效率,结果如图7和图8所示。改造后系统出砂量提高了将近2倍,万吨水日均出砂量由0.11 m3/d提高至0.35 m3/d,且出砂量较为稳定,6月、7月汛期雨水冲刷管道导致进入污水处理厂内砂量增加,出砂量也相应增加。

图7 改造前后除砂量对比Fig.7 Comparison of Sand Removal before and after Reconstruction

图8 改造前后除砂效率对比Fig.8 Comparison of Sand Removal Efficiency before and after Reconstruction

改造后沉砂环节75~500 μm粒径的砂粒沉降效果均得到有效提升,其中75~200 μm粒径的细砂沉降效果较为明显,去除率均提升了近30.0%,说明曝气沉砂池强化了细微无机砂粒(粒径<200 μm)的去除。砂水分离效果提升也较为明显,尤其是75~300 μm粒径的砂粒分离效率提高较大。改造后曝气沉砂池沉砂效率为62.6%,提砂系统效率为90.2%,砂水分离效率为83.0%,相比于改造前各环节效率均有较大幅度提高,系统总除砂效率由16.7%提升至46.9%,提升了30.2%。

5 结论

(1)污水处理厂沉砂、提砂及砂水分离效率均会对最终除砂效率产生影响。对除砂系统优化改造前,需首先对其进行各环节效率评估,找出薄弱环节,分析锁定问题所在,并需结合各污水处理厂实际情况因地制宜地提出系统化改造方案。

(2)本工程通过增加空气菱形调节阀并控制最佳气水比为0.12,优化提砂泵控制及增设旋流分离器对曝气除砂系统进行系统性改造,改造后除砂系统效率提高了30.2%。

(3)本文旨在为现况污水处理厂除砂系统提质增效提供一种系统性解决方法及思路。污水厂除砂系统提质增效解决方案既要针对性采取工程措施,从高效沉砂、智能提砂及精准分砂3个环节出发提升整体除砂效率,又要采取非工程措施做好气水比实时监测控制、设备及管路的日常运行调控与维护。

(4)近年来污水处理厂为应对汛期雨污水溢流污染,新建强化预处理设施,其对渣砂的去除效果较好。在工程设计时,可考虑非汛期使用条件,实现“双模式”运行,以降低污水处理厂现况除砂系统运行压力,提高渣砂去除效率。