冲击地压煤层构造带围岩超前加固技术实践

2023-09-18崔宏科

崔宏科

(陕西彬长矿业集团有限公司,陕西 咸阳 712000)

0 引言

彬长矿区位于黄陇煤田的中段,是其主力矿区之一。矿区东部及南部以无煤区边界线为界,西部及北部以陕甘省界为界,矿区东西长46 km,南北宽36.5 km,面积978 km2,含煤地层延安组共含煤8层,自上而下编号为1、2、3、4-1上、4-2上、4上、4-1、4号煤层,其中4号煤层为全区主要可采煤层,其余煤层为局部可采煤层,主采4号煤层平均厚度10.65 m,煤炭资源地质储量8 978.83 Mt,可采储量5 362.09 Mt。近年来,随着矿区内各矿井开采范围不断扩大,开采深度不断加大,冲击地压灾害不同程度显现,矿井地质条件更加复杂,特别是在掘进巷道施工通过地质构造带区域时,围岩破碎、强度低,矿山压力显现强烈,冲击地压矿震频发[1-3],造成巷道顶板漏顶、帮部垮落时有发生。超前注浆是适用于破碎煤岩体加固的有效手段,其作用主要有两方面。一是破碎煤岩体注浆后,强度与完整性得到显著提高,在此基础上进行锚杆(索)支护,可显著提高锚杆的锚固力和可靠性,从而使锚杆支护作用得以充分发挥;二是能够充分利用巷道围岩本身的承载能力[4-6]。当破碎煤岩体注浆后,通过充填和固结煤或岩体中的裂隙和各种弱面,将破碎围岩的裂隙充填粘结,使之成为一个整体,提高巷道围岩的整体性和强度,从而达到增强围岩自承能力的目的[7-9]。

1 工程概况

彬长矿区某矿井为冲击地压矿井,4号煤层施工的一条回采巷道,掘进工作面为矩形巷道,其断面尺寸5.8 m×3.7 m(宽×高)。顶板采用锚杆、锚索、W型钢带BHW-280-3.0-5100 mm、金属网支护,顶板锚杆为φ22 mm×2 500 mm螺纹钢,“矩形”布置,间排距1 600 mm×800 mm;顶板锚索采用φ21.8 mm×7 100 mm钢绞线,“矩形”布置,间排距1 600 mm×800 mm,施工在钢带孔内;帮部采用锚杆、异形钢带、金属网支护,帮部锚杆为φ22 mm×2 500 mm螺纹钢,矩形布置,间排距800 mm×800 mm。锚索托盘规格300 mm×300 mm×16 mm蝶形托盘,Q235锚杆钢托板规格150 mm×150 mm×12 mm,金属网规格φ6 mm×1 000 mm×2 000 mm。该掘进工作面4号煤层赋存稳定,厚度8.3~12.7 m,平均厚度10.5 m。煤层普氏系数f为2~3。煤层伪顶为泥岩,厚0.75 m;直接顶为泥岩,厚1.53 m,抗压强度24.6 MPa,软化系数0.4,属于易冒落半坚硬不稳定型;老顶下部为粉砂岩,厚度3.18 m,上部为中粒砂岩,厚度8.88 m,其抗压强度63.76 MPa,软化系数0.50,属于半坚硬较稳定型;伪底以碳质泥岩为主,厚度1.43 m;直接底为铝土质泥岩,厚度4.07 m,其抗压强度29.4 MPa。在掘进至里程950 m处时遇松散破碎围岩构造带,加之工作面掘进割煤期间时有冲击煤炮显现,导致漏顶频发,甚至破碎煤体呈流沙状溃入,顶板极难控制。不仅影响掘进速度,同时给生产带来巨大安全隐患。因此,为提高掘进工作面迎头围岩强度和整体性,采取超前预注浆加固迎头顶板围岩技术进行控制。

2 注浆工艺

2.1 注浆材料及配比

2.1.1 注浆材料参数

该处构造带围岩破碎,裂隙发育,适宜采用渗透性好的化学浆液。选用SCPJG-2复合型加固材料,具体见表1。

表1 SCPJG-2复合型加固材料性能参数表

该加固材料是A、B两种组分的复合产品,A、B两组分混合后能迅速反应,产生高强度的聚合体。该产品有较好的粘结力,与煤岩体粘合后抗压、抗剪强度高,耐冲击、耐酸、耐碱性、渗透性、流动性好,遇水不发泡,能很好地渗入煤岩层细小的裂隙中。

2.1.2 产品特点

产品抗压强度高,反应时间可调控,反应温度低,闪点高、阻燃、抗静电。此外,产品遇水不发泡,可用于含水的煤岩体加固,注入煤岩体后安全性好。

2.1.3 适用范围

产品适用于含水、松散、破碎的煤岩体加固,以及掘进工作面顶帮,采煤工作面顶板、煤壁、超前支护段加固。此外,可用于断层带、陷落柱、煤岩层破碎带的超前加固。

2.2 注浆孔布置

设计每掘进4 m循环施工14个注浆孔,钻孔孔径30 mm。钻孔布置如图1所示,钻孔参数见表2。即在工作面前上方布置两排孔,每排7个注浆孔,按不同仰角向顶板上方和左右倾斜。注浆后形成不同控制范围,扩散半径约为1.5 m,正前方最长控制距离为7 m,顶板正上方控制高度约7 m,巷道左右帮各控制距离为5 m[10-12]。注浆压力一般为4~8 MPa,可根据现场情况调整,但不小于4 MPa。

图1 注浆钻孔布置示意

表2 注浆钻孔参数表

2.3 注浆设备

使用MQT-120型锚索机配合φ32 mm钻头进行注浆孔施工。注浆设备采用2ZBQ-6/12型气动高压双液注浆泵注浆。注浆管采用4分钢管,长度6 m和8 m,分为实管和筛管,每个钻孔放入注浆管由外到内依次为2根2 m实管+1 m实管+1 m筛管或3根2 m实管+1 m实管+1 m筛管,用专用封孔器封孔。如遇注浆吃浆量小、注浆压力迅速增加等现象,相邻注浆孔最前部调整为2根1 m筛管。注浆管用接头连接,打入围岩,注浆完成后不回收,可作为超前锚杆,起到加固巷道顶板作用。采用胶囊封孔器封孔,封孔长度500~700 mm。单孔注浆量500 kg,可根据现场实际情况进行调整。但单孔一次注入最大剂量不得超过1 000 kg。

2.4 注浆过程及注意事项

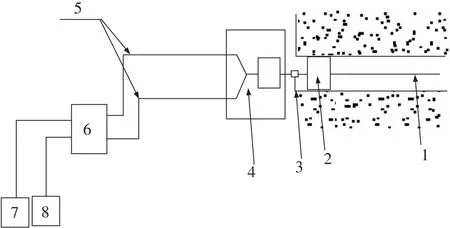

将A、B这2种组分按1∶1比例用专用注浆机配比注浆,注浆顺序按照先下排孔后上排孔,每排按照由中孔向两边施工的次序注浆,打一孔注一孔。首先从工作面迎头退后5 m向顶板施工第一轮注浆孔,注浆加固工作面正上方围岩,完成后在工作面施工第二轮注浆孔注浆,以后每掘进4 m,打孔注浆一次,如此循环,直至通过围岩破碎构造带。即按照标孔→钻孔→验孔→安装注浆管及封孔件→封孔→准备浆液→耐压试验→注浆→凝固→检查注浆质量→掘进支护。注浆工艺如图2所示。

1-注浆管;2-封孔器;3-快速接头;4-专用注射枪;5-高压胶管;6-气动注浆泵;7、8-注浆液

2.4.1 连接风管料管

首先将风管接入压风管接口处并插入U型卡,由小到大慢慢开风,等风管中没有碎物吹出时停止吹风,并接入注浆泵开启风阀。连接料管时各U型卡要牢固,避免扭曲、打折、交叉等。

2.4.2 配料、调试比例

将A、B料运至距注浆泵进料口1 m处,将吸料管插入料桶底部。首先将A料气动阀门打开,当A料在出料管口流出的时候关闭气动阀门,再开启B料气动阀门,当B料流出的时候关闭B料阀门,然后同时开启A、B料气动阀门调试A、B料的流量,按比例1∶1调试稳定后,关闭A、B气动阀,A、B料的容器不能混用。

2.4.3 安装枪支、注浆

当气动阀关闭后,迅速接入枪支,并确保U型卡牢固。枪支用快速接头连接至注浆管,打开阀门,材料经过注浆枪混合后进入注浆孔,注浆时,边注边观察浆液外渗范围,当第一个注浆眼及顶帮端面出现少量浆液时不停止注浆;渗透较多时,可暂停5 min后继续注浆,尽可能向孔内多注浆,确保注浆效果。若顶帮出现掉渣及片帮等异常情况时立即停止注浆,观测不少于2 h且无异常后再注浆;当有材料在注浆扩散半径内多次溢出后,注浆完毕,关闭风动泵。实施第二个孔注浆作业。单孔连续注浆时间不超过60 min为宜。按循环注浆孔依次注浆完毕后,关掉阀门等5 min,即可去掉进料管。

2.4.4 压力控制及设备冲洗

在注浆过程中要低压进行,根据具体情况,用控制阀的方法控制吸浆量,并一次性充填完,避免多次充填。每孔注浆结束后用水冲洗泵、枪支及管路,清洗至各部件出清水。

3 实施效果

通过在松散破碎围岩构造带中超前预注浆加固围岩后,松散破碎顶板得到充填粘结,提高了围岩自身的承载力,在掘进时有效地避免了冲击煤层顶板漏顶事故,巷道围岩整体稳定性变好,巷道成型基本形成了设计断面,消除了破碎带因冲击煤炮而可能造成的冒顶安全隐患。经注浆后掘进,实施锚杆、锚索综合支护后,施工完成的该巷道投入使用后经观测巷道两帮收敛在10 mm以内,顶板下沉量在10 mm以内,顶帮移近量符合规定,未出现离层、漏顶和冒顶事故,说明破碎围岩变形得到有效控制,可见注浆效果显著。

4 结论

(1)通过超前预注浆加固,使冲击煤层巷道顶板在原来破碎的情况下通过注浆技术与硬岩重新组合为一整体围岩层,恢复了围岩完整性,提高了顶板的强度,增强了顶板的稳定性,避免了掘进割煤时因冲击地压显现煤炮而造成的落顶现象。

(2)注浆加固可以将破碎围岩的裂隙充填粘结,掘进工作面前方巷道顶板得以有效控制,巷道围岩整体稳定性变好,进一步提高锚杆(索)预紧力的扩散效果,显著减小破碎围岩的变形位移,为冲击煤层破碎围岩巷道安全掘进创造了良好条件,可为类似条件的冲击煤层巷道掘进提供借鉴。