康复机器人步行减重系统的研究

2023-09-17李健兰承润梁鹏

李健,兰承润,梁鹏

(广西科技大学 机械与汽车工程学院,广西柳州,545006)

0 引言

随着我国人口老龄化程度的日益严重,人口老龄化所带来的脑卒中等症状引起的下肢功能障碍患者日益剧增,康复需求量增大。因各种意外事故而导致脊髓损伤、肢体残疾的患者也需要康复训练治疗。近年来随着康复技术的发展,下肢康复机器人在医疗康复领域得到迅速发展[1~3]。在训练过程中,由于患者肢体无法正常行走,因此要借助康复机器人的减重机构为患者提供减重力使其能够自主站立,下肢瘫痪等患者由于无法自主迈步,因此还需要借助外骨骼辅助行走通过复刻正常人的步态来锻炼形成肌肉记忆,从而达到康复的目的[4~6]。

在康复机器人中常见的减重方式分为三种:

第一种是用吊绳直接将患者吊起固定到身体上方的悬梁上,因为无弹性缓冲装置吊绳不能跟随患者上下移动。所以容易使患者局部压力过大产生压疮。为避免此问题,上海璟和技创机器人公司的Flexbot 康复机器人解决方式是让患者脚不触地,通过走“太空步”来避免患者身体上下起伏。美国模斯企业的康复机器人采用气囊减重服增加缓冲来避免压疮的产生。

第二种是较为普遍的传统弹簧减重机构,仅靠弹簧拉力为患者减重,患者行走时,身体重心会上下起伏,弹簧会伸长和收缩,由于弹簧的劲度系数K为常数。由公式F=KX可知在上下起伏时X大小时刻变动的情况下,弹簧所提供的减重力F也是时刻变化的并不能实现恒定减重力。

第三种是在恒定减重力方面做的比较好的,如Hocoma 公司与瑞士Balgrist 大学附属医院合作开发的Lokomat 康复机器人。其内部动态减重电机会补偿弹簧伸长收缩时的减重力的变化,使作用在患者身上的减重力基本恒定。但其结构复杂,不仅需要滑轮拉力传感器和超声波位置传感器来采集力/位信息,还需要在减重绳上集成辅助传感器来克服患者移动时吊绳不与地面垂直而产生的摆角误差,由于辅助传感器的加入使控制算法更为复杂[7~8]。

为解决上述问题,本文提出一种U形结构的减重传感器,能够克服患者移动时减重绳摆角产生的误差,且能够综合采集患者的力/位数据,实现对患者行走时减重值的实时采集和身体上下起伏位移量的实时获取。配合FOC 矢量控制算法实现恒定减重力[9~10]。

1 步行减重系统

■1.1 减重方式与原理

如图1 以Lokomat 康复机器人为例,跑台式下肢康复机器人的主体结构分为四部分:机架、跑台、外骨骼和减重系统。本文针对减重系统进行深入研究。

常见的减重实现方法如图2 所示,其中c、d 能实现恒定减重力,但c 的配重块由于惯性的影响,只能在上下起伏动作缓慢时有效,且配重块质量越大,运动频率越高,惯性影响带来的误差也就越大。d 通过传感器采集力/位信息利用丝杆调节弹簧伸长量可进行动态减重从而实现恒定减重力,该方法的难点在于如何准确采集患者力/位信息。

图2 步行减重示意图

对患者行走时身体重心变化进行运动学分析可知,其身体上下起伏轨迹可近似表示为:

其中:Z 为人体盆骨位置,A 为幅值。

由运动学模型可知,患者在行走时身体的上下起伏不可避免,为了尽可能使患者身体受到恒定减重力以Lokomat康复机器人为例:其减重系统如图3 所示,患者的力/位信息分别由位于患者正上方的滑轮力传感器N、集成到钢丝绳中的辅助力传感器S 和超声波位置传感器P、O 来获取。其中滑轮力传感器N 采集患者减重值时难免会出现绳子不与跑台垂直的情况,此时减重绳将产生摆角误差,为克服摆角误差Lokomat 康复机器人加入了辅助力传感器S 并通过相应的算法配合传感器N 计算得出力信息。位置信息由固定在弹簧拉板上的超声波位置传感器P、O 通过检测弹簧伸缩距离来获取。该减重系统整体结构较为复杂且传感器分布不集中不利于各种康复平台的兼容、移植、普及[11~14]。

图3 减重系统示意图

■1.2 动态减重传感器

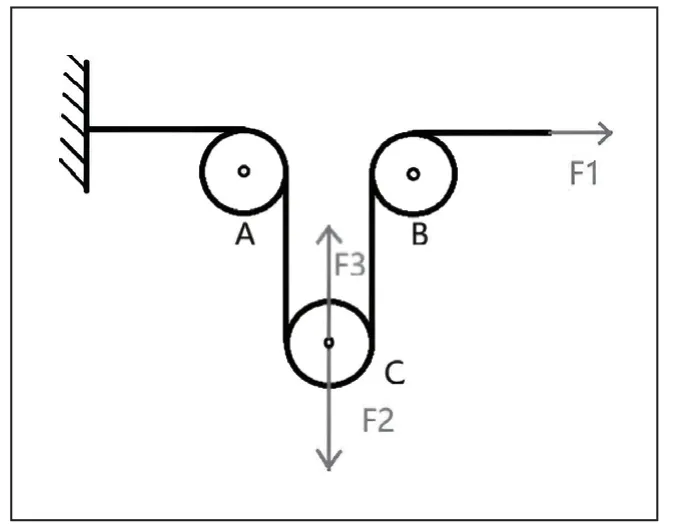

在滑轮系统中如图4 所示,A、B 为定滑轮,C 为动滑轮,动滑轮C 是跟随物体一起运动的滑轮,该系统的实质是动力臂为阻力臂2 倍的杠杆,可以省一半力,但不改变力的方向,当系统处于平衡状态时:

图4 滑轮系

若将该系统中滑轮C 的重力由作用在滑轮上方的弹簧提供弹力来代替,则系统依旧处于平衡状态,动滑轮C 对弹簧的作用力为:

根据此原理将减重绳安装在类似动滑轮的U型结构中,通过压力计来代替弹簧即可测得绳拉力。并将压轮编码器集成到该系统中,本研究设计的传感器如图5 所示。

图5 动态减重传感器

为确保减重传感器的稳定性和可靠性,对其进行砝码标定检测和位移检测如图6 所示,其测试结果如图7 所示。

图6 传感器检测

图7 测试结果

由图7 可知,该传感器能综合采集患者的力/位数据,实现对患者行走时减重值的实时采集和身体上下起伏位移量的实时获取,且误差在可接受范围内。能够准确采集患者的力/位信息后配合FOC(矢量控制也称磁导向控制,简称FOC)控制算法来控制BLDC 调节减重弹簧即可实现恒定减重力。

2 恒定减重力

■2.1 FOC 矢量控制算法

对动态减重电机的柔顺控制是实现恒定减重力的重要一环,与有刷直流电机相比,无刷直流电机(brushless DC,BLDC)的优势明显,其结构无机械换向器不易产生换向电火花,因此被广泛应用于工业控制、医疗设备、数码家电等领域。BLDC 的驱动方式常见为方波和正弦波两种。利用方波来驱动较为简单,但在低速运行时易产生刺耳的噪音;虽然正弦波有所改进,但正弦波驱动在高速状态下,由于电流环必须跟踪频率不断升高的正弦波信号,还要克服由于振幅和频率不断提高的电机反电动势,当达到控制器的极限带宽时,这种控制就失去了作用。而FOC 矢量控制既具有正弦波驱动的平滑控制,又解决了高速状态下失控的问题,并且由于其控制特点,能够使电机运行更加高效[15-16]。转子位置的实时确定有一般有两种:有位置传感器的电机、无位置传感器的电机。本研究所用的电机为带编码器的有位置传感器电机,因此在控制中无需采集电机相电流,避免了使用其他软件算法来获取电动机转子的位置,控制起来相对于无传感器电机简单。

FOC(field-oriented control)磁场导向控制又称矢量控制(vector control)是一种矢量控制算法。在BLDC 的控制中其核心思想是通过坐标变换,来控制空间平行电流id、空间垂直电流iq,从而控制电磁场的方向。其数学模型如下:

Clarke 变换:将电机定子电流三相坐标系(ia、ib、ic)变换成二相坐标系(α、β)。

电机为Y 形接法,因此取ia+ib+ic=0有:

Park 变换:将静止的二相坐标系变换成旋转坐标系,变换关系为:

Park 逆变换:

矢量图变换过程如图8 所示。

图8 坐标变换示意图

其算法流程如下:

(1)通过单片机的ADC 功能接口采集BLDC 的a、b两相电流。

(2)由Clarke 变换将单片机采集的两相电流转化为静止坐标系的二轴正交电流量iα、iβ。

(3)由Park 变换将正交电流量iα、iβ和旋转角度θ转化为电流iq、id。

(4)通过PI 控制器输出电压vd、vq。

(5)通过电机自带的编码器来获取电机的转子位置。

(6)由Park 逆变换将旋转的电压vd、qv转化为静止坐标系上的电压vα、vβ。

(7)通过三电阻式相电流重构法将vα、vβ转化为电机三相电压。

控制原理如图9 所示。

图9 FOC 控制原理图

■2.2 基于力/位信号的反馈控制

本研究设计的动态减重系统由动态减重电机、丝杆滑块机构、减重弹簧、动态减重传感器、减重绳构成,原理模型如图10 所示。

图10 原理样机

预设一个减重力FM,当患者穿戴好减重服并固定到减重绳上时,动态减重电机滑块置于行程中间,绞盘开始启动使减重绳拉紧,直到传感器检测到绳拉力FS达到预减重力FM后绞盘停止。此时静止的患者受到减重力为FM。患者步行训练时身体会上下起伏FS会变换,此时动态减重电机跟随运动使FM和FS的差值尽可能小,FM和FS的差值越小表示恒定减重力效果越好。

在患者行走过程中由数学模型可知在行走时身体重心上下起伏的轨迹近似为一条正弦曲线,此时动态减重传感器检测减重绳的伸缩量(位置)信号来反馈给动态减重电机,动态减重电机控制丝杆旋转圈数来快速弥补弹簧伸缩后减重力值的变化。通过位置反馈可以快速减少FM和FS的差值,但由于系统存在机械摩擦阻力等因素仅靠位置反馈并不能使目标差值变得很小,此时力反馈作为微调,使系统误差变得更小以到达最优效果[17~20]。

基于力/位信号的反馈控制原理如图11 所示。

图11 反馈控制框图

3 实验测试

实验人员穿戴减重服后将减重服的吊带与减重绳固定,减重绳经过动态减重传感器后通过滑轮与减重弹簧固定,减重绳末端固定在绞盘(卷扬机)上如图12 所示。将预减重值分别设置为10kg、20kg 和30kg。记录开启动态减重系统前后的实际减重值,实验结果如图13 所示。

图12 实验测试

图13 恒定减重力测试

通过以上数据可知:设定的预减重值为10kg 时,在开启动态减重系统前作用在患者身上的减重力最大误差为6.5kg,开启动态减重系统后最大误差为1.9kg。预减重值为20kg 时,在开启前最大误差为7.0kg,开启后最大误差为1.9kg。预减重值为30kg 时,在开启前最大误差为6.4kg,开启后最大误差为2.1kg。由此可见,本研究设计的动态减重系统可以有效降低作用在患者身上的减重力误差,在可接受范围内保持恒定减重力。

4 总结

下肢功能障碍患者在借助康复机器人训练时,由于行走时身体会上下起伏,因此受到的减重力无法保持恒定。为患者提供恒定减重力实现康复机器人的动态减重,本研究设计的动态减重传感器可以采集患者的运动信息,由FOC 矢量控制算法控制动态减重电机实时调整弹簧拉伸程度从而实现恒定减重力。经实验测试本研究设计的动态减重系统在预减重10kg 时可使误差减少4.56kg。在预减重20kg 时可使误差减少5.kg。在预减重30kg 时可使误差减少4.3kg。