基于某直升机主桨叶受压异响问题的研究

2023-09-17赖勇晖郑坤赖萧忆帅京

赖勇晖,郑坤,赖萧忆,帅京

(昌河飞机工业集团有限责任公司,江西 景德镇 333000)

直升机旋翼系统中的主桨叶是直升机升力的主要来源。直升机飞行时,桨叶在交变载荷作用下产生持续的气弹响应,由此带来的结构振动和疲劳问题直接影响着直升机的安全性[1],无论是从满足飞行品质的角度,还是从提高飞行安全方面来分析,桨叶的性能都至关重要[2]。

国产技术经过几十年的不断发展,在现有的环境条件下,中国复合材料桨叶生产制造已达到了一定的水平,故障率明显降低,对于发现故障后的修理和维护也积累了一些经验;在生产中出现的较小的浅表故障,比如脱粘、掉漆、轻微划伤等这类容易在例行检查中发现的问题基本都能够快速响应、及时地处理;但对于深层次的问题,比如桨叶原材料和桨叶结构制造过程中出现的缺陷,现有的定位和处理能力还有待进一步提高。下面以某直升机生产制造过程中偶然发现的“异常声响”现象为例,列举PMI泡沫复材桨叶的故障树,并运用故障树,定位“异响”的来源。

1 故障现象

某直升机在地面检查主桨叶盘桨操作时,按压某片主桨叶后缘位置,可清晰听见桨叶内部发出的类似于剐蹭泡沫而产生的“沙沙”声,对比其他桨叶多数无此现象,因此判断该桨叶可能存在异常情况。仔细观察按压桨叶发现,桨叶外观无明显的凹陷、形变,桨叶后缘位置复合材料表面也未出现分层、脱粘、开裂等情况,且上一个飞行架次该架机旋翼系统工作正常。通过分析该架机飞行参数未发现上一架次该直升机旋翼、传动系统振动数据存在异常,飞行机组反馈飞行中体感无异常振动。

2 原因排查

发现该片桨叶的“异响”现象后,制造方组织工人对已装机使用的同一生产线、同种生产工艺制造的同型号其他主桨叶逐一进行了针对性检查,发现部分桨叶也存在同样的“异响”现象,占总数的7.0%左右。针对该问题小组成员通过激烈的“头脑风暴分析法”列举出了一些可能造成桨叶“异响”的原因,如主桨叶的制造工艺、桨叶结构、生产时间等,并对这些可能的原因进行分析、逐一排除影响,最后得出结论。

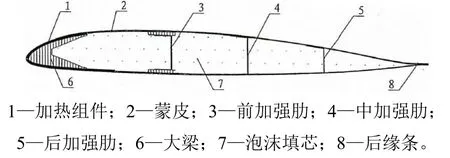

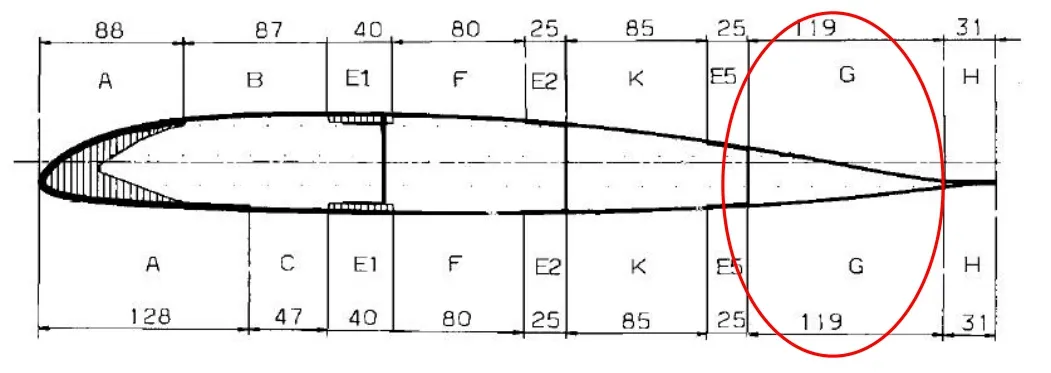

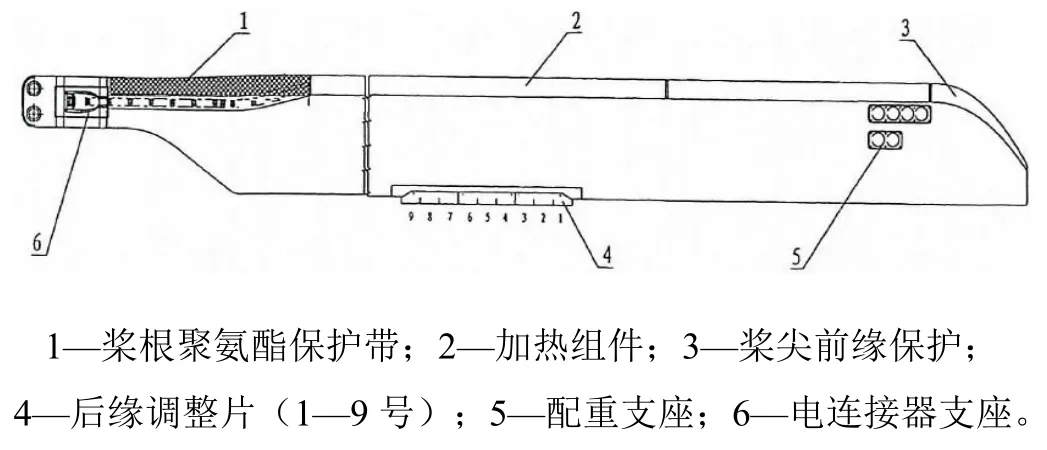

该型机桨叶使用复合材料“C”形梁多闭腔结构,主要由大梁、加热组件、蒙皮、加强肋、泡沫芯、后缘条等部分组成,主要结构如图1 所示[3]。桨叶翼型段前缘安装加热组件,在结冰条件下飞行时,通过对主桨叶加热组件供电,将电能转化为热能,除去桨叶前缘包片上的积冰,消除结冰对桨叶的影响。蒙皮由玻璃布和碳布混合铺设而成,是主桨叶的主要承力构件,提供了主桨叶的主要弯曲刚度和扭转刚度。加强肋由碳布铺成,主要为蒙皮提供支撑,提高蒙皮的剥离强度。大梁采用玻璃粗纱预浸单向带成型,也是桨叶的主要承力结构。泡沫芯作为桨叶内填充物,主要作用是在生产及使用过程中给蒙皮提供压力支撑,保证桨叶翼型。后缘条由无纬带构成,提供主桨叶的部分摆振刚度,也提高后缘上下蒙皮的粘接强度。

图1 主桨叶典型剖面图

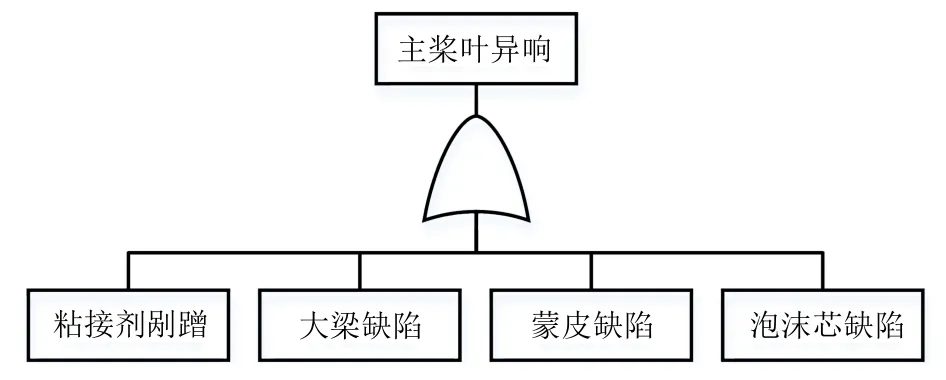

由桨叶的结构、受力分析可知,可能引起桨叶异响的原因主要有粘接剂剐蹭、大梁缺陷、蒙皮缺陷、泡沫芯缺陷,如图2 所示,具体分析如下。

图2 桨叶异响的主要原因

2.1 粘接剂剐蹭

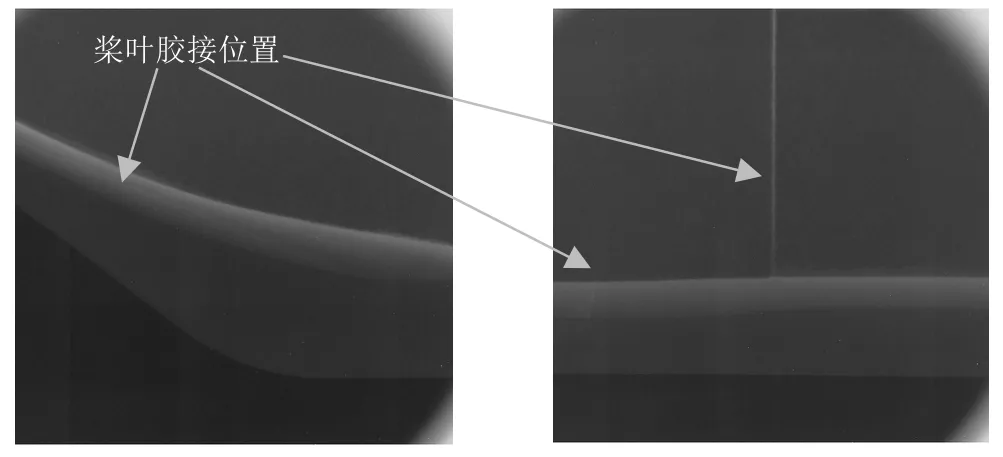

桨叶内部泡沫芯为分段填充,由于泡沫芯段原料长度有限,在泡沫芯段与泡沫芯段、泡沫芯段与其余各结构之间会存在缝隙,需要用粘接剂对缝隙进行填充。粘接剂固化后边缘有可能不光滑,导致粘接剂与泡沫间发生摩擦,造成“异响”。针对这一猜测,将有“异响”的桨叶进行X 光检查,未见粘接剂边缘异常突起及锐边(如图3 所示),排除粘接剂剐蹭导致异响的可能。

图3 桨叶粘接位置X 光片

2.2 蒙皮缺陷

桨叶问题中蒙皮缺陷主要存在2 方面的影响:泡沫芯与蒙皮粘接失效导致蒙皮脱粘,泡沫芯与蒙皮发生剐蹭;复合材料蒙皮本身出现缺陷导致异响。蒙皮内部的故障判断多通过敲击检查,利用敲击棒撞击桨叶产生的回声音色判断是否存在缺陷。蒙皮表面的缺陷多通过目视检查,并结合激光散斑检查。

对有异响的桨叶进行敲击检查,未发现异常回声,因此排除蒙皮脱粘的可能性。目视检查蒙皮无碰伤、划痕、龟裂,进一步对桨叶进行激光散斑成像检查,均未见异常,因此排除蒙皮本身出现缺陷导致异响的可能性。综上,蒙皮缺陷导致异响的可能性被排除。

2.3 大梁缺陷

主桨叶剖面区域图如图4 所示。检查发现,所有“问题”桨叶产生异响的区域均在弦向距后缘1~15 cm范围内(图4 中G 区域)。这一区域距大梁较远。且桨叶大梁采用玻璃粗纱预浸单向带成型,大梁纤维均为延桨叶展向的长纤维,成型固化后不易出现断裂,故排除大梁缺陷导致异响的可能。主桨叶平面图如图5 所示。

图4 主桨叶剖面区域图

图5 主桨叶平面图

2.4 泡沫芯缺陷

从生产工艺的角度分析,泡沫芯的材质为PMI泡沫,是聚甲基丙烯酰亚胺形成的闭孔刚性泡沫(泡沫微观结构如图6 所示[4])作为桨叶内腔的填充物,其主要作用是在桨叶模压与固化成型过程中对桨叶蒙皮、大梁及加强肋提供反向支撑力,以保证蒙皮、大梁及加强肋固化成型,因此泡沫芯存在一定的过盈量[5]。泡沫芯缺陷主要考虑泡沫孔存在破损,受到外力时泡沫间发生相对摩擦产生异响。

图6 PMI 泡沫微观结构图

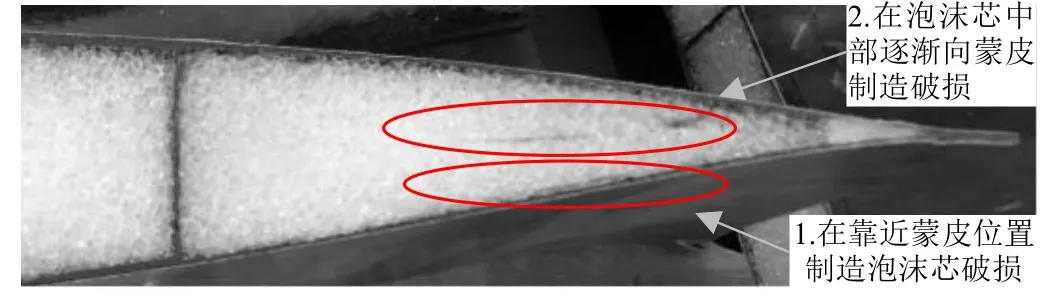

使用桨叶试验样段,在不同位置人为制造泡沫孔缺陷进行故障验证,在表面施加挤压力,试样均出现与异响桨叶相似的“沙沙”声。桨叶样段缺陷图如图7所示。

图7 桨叶样段缺陷图

3 前期检查方法及故障产生原因分析

从桨叶的制造工艺和桨叶结构方面分析,结合桨叶样段的试验可以推断出:模压过程中,为保证复合材料部分固化成型,泡沫芯在为蒙皮、大梁提供反向压力的过程中其本身也会受压。此外因为泡沫芯在压缩过程中存在一定的过盈量,模压完成后泡沫芯材料的体积会受到压缩。加之泡沫芯本身材料内部孔隙率及强度本身存在微小差异,导致部分泡沫气孔受压后产生界面甚至压溃。当受到外力的挤压时,界面和细碎的泡沫孔壁就会因相互接触而发生摩擦,从而产生“沙沙”声。

在前期检查中主要通过激光散斑、桨叶敲击、X光等方式进行检查,但均未发现桨叶异常,原因如下:①X 光的检测原理是当X 射线穿过不同密度的物质时,物质对于X 射线吸收能力有所不同,对显像处理后的影像明暗分布进行分析判别故障。由于PMI泡沫密度较低,正常位置与缺陷位置密度相差小,导致拍摄X 光后二者显像区分度较低,无法有效对缺陷情况进行判断。②由PMI泡沫材料特性可知它还具有较大的声阻抗,导致声音散射衰减较大,因此无法通过桨叶敲击确认缺陷情况。此现象在桨叶样段验证过程中得到证实,当损伤位置距离泡沫芯蒙皮较远时,无法通过敲击检查发现泡沫芯损伤;当损伤位置逐渐向蒙皮表面靠近时,桨叶敲击异响逐渐明显。因此当损伤的泡沫芯距离蒙皮较远时,无法通过敲击检查发现泡沫芯的损伤,这也是在前期敲击检查蒙皮时未发现桨叶内部结构有异常的原因。③激光散斑成像原理是利用激光照射在物体表面,当激光照射在粗糙的物体表面时,物体表面的散射粒子会使入射光发生背向散射,由于不同散射光达到相机成像面的光程度不同,不同散射光之间会在像面上形成随机干涉现象,在空间分布上表现为明暗变化的颗粒图样,即散斑。因此激光散斑仅能通过激光照射物体表面得到成像,也无法有效检测桨叶内部泡沫芯损伤。综上所述,判定桨叶异响是由于泡沫芯缺陷引起的。

4 影响分析

从安全性角度进行分析,因为在桨叶疲劳试验计算过程中将泡沫芯视为空腔,未将泡沫芯强度计算在内,且目前该桨叶各项指标均符合该型主桨叶生产及检验技术要求,所以从安全性的角度来看,具有该现象的桨叶均满足安全性要求,不会对飞行安全和舒适性造成影响。

分析模压桨叶的结构特点发现,泡沫芯的主要作用是给蒙皮提供支撑力保证翼型稳定及在内部传导桨叶上下翼面的受力。由于主桨毂的转动会承受极大的交变载荷,如果泡沫芯本身存在缺陷,后续随着使用时间的增加,缺陷位置存在延桨叶展向扩展的可能,需监控使用。

5 结束语

PMI泡沫因具有很好的力学性能、耐热性及化学性,使它在航空桨叶制造方面得到越来越多的应用,人们对该类材料的研究分析需要更加深入。本文所述的现象不是很普遍,可分析案例尚不足,尚且不够支撑建立一套完善的故障分析方法,只能通过分析该现象的过程,对类似问题的解决思路进行初步探讨;目前笔者还缺乏针对性检测该种材料成品的手段,所以目前还难以总结出该现象后续的详细影响,只能在后续的使用过程中加强检查力度,及时排查故障。

为了进一步提高直升机旋翼系统可靠性、为今后发展积累经验,今后在无损检测方面,可借鉴PMI泡沫在其他领域应用中的检测手段,如“空气耦合超声法”“超声脉冲回波法”等[4],寻找出一种适用于复材桨叶的高效可靠的无损检测方法;日常维护方面,需加强对此“异响”现象的监控,收集总结该现象的出现及发展规律,期待以后列举出一套经典全面的桨叶故障分析方法。