岸边集装箱起重机轮边制动器不均匀磨损案例研究*

2023-09-16文茂堂郑景星邱康勇

文茂堂 郑景星 邱康勇

深圳市质量安全检验检测研究院 深圳 518019

0 引言

岸边集装箱起重机(以下简称岸桥)是集装箱码头的重要装卸设备,处于沿海露天环境下,作业时容易受到突发阵风的不利影响。为防范阵风灾害,起重机械安全技术规范要求岸桥必须配备抗风防滑装置。液压轮边制动器是岸桥防风装置的常见形式,一般安装在大车从动轮上,通过弹簧夹紧力作用于车轮两侧,使车轮与轨道的滚动摩擦变为滑动摩擦,具有动、静态制动作用[1]。为确保制动力矩满足需求,制动器应具有制动瓦随位功能,以保证闸瓦上的摩擦片开闸时与制动轮(盘)自动跟随,抱闸时摩擦片与轮盘均匀接触、贴合。制动器还应具有制动瓦退距均等功能,保证制动器在正常释放状态下两侧制动瓦退距基本相等,制动瓦上摩擦片任何部位不应浮贴在制动轮(盘)上[2]。TSG Q7015—2016《起重机械定期检验规则》明确要求:制动器打开时制动轮与摩擦片无摩擦现象,制动器闭合时制动轮与摩擦片接触均匀,无影响制动性能的缺陷和油污[3]。

变频调速技术使起重机制动器在正常作业工况下可实现零速抱闸,大大降低了制动器摩擦片的磨损。现有研究表明,制动器摩擦片的磨损与摩擦材料、接触压力、滑动速度等相关,其中接触压力分布不均是导致摩擦片产生偏磨的重要原因[4-7]。制动臂与制动闸瓦的连接销轴如出现卡滞、配合间隙过大,制动时将引起摩擦片与制动盘接触不同步,引起不均匀磨损。摩擦片磨损不均匀降低了使用寿命,同时减弱了制动性能。因此,对制动器不均匀磨损现象进行分析研究,发现问题并及时调整具有重要的现实意义。

1 轮边制动器的工作原理

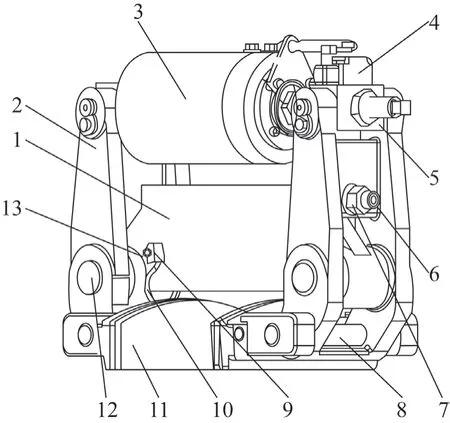

图1 所示为国产某型号液压式轮边制动器,其工作原理为:开闸时,液压站得电驱动液压缸,通过压力油推动活塞杆压缩制动弹簧(弹簧在液压缸内部),进而带动制动臂内收,通过连接销铰点作用带动闸瓦垫远离制动轮,消除夹紧力;当液压站断电失去驱动力时,制动臂在制动弹簧作用下向外摆动,闸瓦垫闭合,夹紧大车车轮轮缘,制动器抱闸。

图1 液压轮边制动器结构示意图

为保证制动闸瓦随位功能,制动器对称设置随位弹簧,固定端通过螺栓固定在安装底座上面,另一端勾住闸瓦。

2 闸瓦摩擦片磨损情况

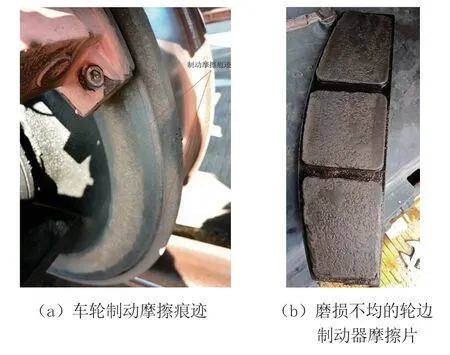

2022 年,对国内某港口一批岸桥进行定期检验时,发现轮边制动器配对的制动车轮摩擦痕迹深浅不一,且多台岸桥普遍存在同一现象。操作大车运行机构未发现跑偏,随后对轮边制动器进行动作试验,开闸时可见两侧制动器退距基本相等,未发现摩擦片浮贴在制动轮上的情形。抱闸时观察一侧制动瓦,可见靠近车轮外缘的摩擦片首先接触制动轮,另一侧同样如此。车轮制动摩擦痕迹和闸瓦摩擦片磨损痕迹如图2 所示。由此判定轮边制动器的摩擦片存在不均匀磨损现象。

图2 磨损痕迹

进一步观察制动器零部件中,用于调节闸瓦随位功能的弹簧处于断裂失效状态,如图3 所示。被检岸桥设备自2007 年开始投入使用,维护保养过程中轮边制动器零部件未曾更换,使用单位在维修保养时发现弹簧断裂后,采用焊接螺栓方式替代弹簧。

图3 随位弹簧断裂失效

3 摩擦片磨损不均原因分析

3.1 闸瓦摩擦片磨损厚度测量

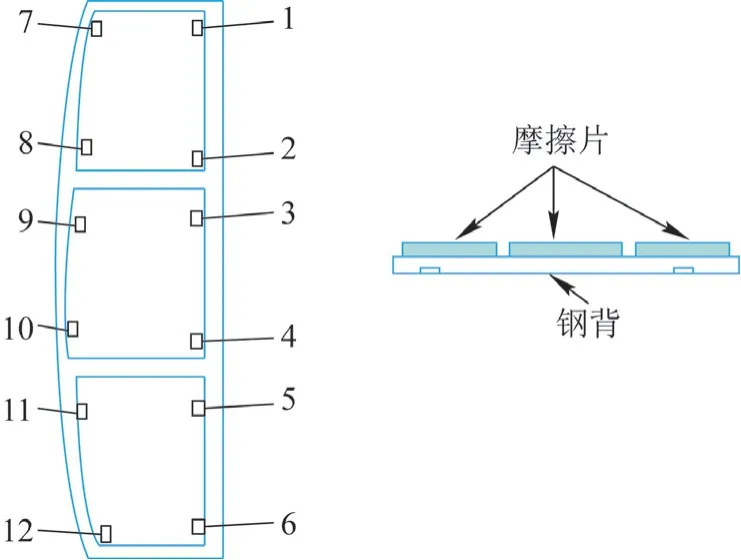

轮边制动器闸瓦摩擦片为粉末冶金材料,经高温烧结后加工成形。摩擦片与钢背采用胶结连接,钢背上粘接3 块摩擦片,衬垫之间留出空槽,便于散热和排出磨屑,如图2b、图4 所示。为判定摩擦片磨损是否超标,比对摩擦片内外侧磨损差异,将异常磨损的制动器闸瓦进行拆解后,测量摩擦片剩余厚度。

图4 摩擦片厚度测量示意图

为便于量化比较,首先测量摩擦片初始厚度。选取同型号新出厂未使用的闸瓦垫摩擦片,使用数显游标卡尺测量摩擦片初始厚度为8.72 mm。然后测量不均匀磨损后的摩擦片厚度。将编号为1 ~6 共6 个测点标记闸瓦垫摩擦片的内侧测点,编号为7 ~12 的6 个测点标记为摩擦片外侧(靠近车轮外缘)测点。测量数据如表1 所示。

表1 轮边制动器摩擦片磨损部位测量数据

记录摩擦片内外侧测点磨损数据,分析数据可知,靠近大车轮缘外缘的6 个测点,测点7 ~测点12 平均厚度为8.13 mm,靠近轮缘内侧的6 个测点,测点1 ~测点6 平均厚度为8.46 mm。对比初始厚度,所有测点的磨损量尚未超出制造厂家的允许值(摩擦片磨损达到50%时应予更换)。摩擦片外侧平均磨损量为0.59 mm,内侧平均磨损量为0.26 mm,外侧磨损量明显大于内侧。

3.2 随位弹簧失效引发开闸时单侧退距偏差

分析轮边制动器的结构可知,制动闸瓦既可以绕连接销轴转动,也可以随制动臂绕铰点转动。正常开闸时,闸瓦随制动臂绕铰点向远离车轮方向转动一定角度,随位弹簧拉住靠近轮缘一侧闸瓦,闸瓦在弹簧拉力作用下绕连接销轴转动,使摩擦片整体与制动盘保持对中平行状态,如图5b 所示;抱闸时,随位弹簧由开闸时的拉伸状态过渡到压缩状态,挤压靠近轮缘一侧闸瓦,使其绕连接销轴反方向转动,实现制动时整个覆面与车轮均匀贴合,如图5a 所示。因此,无论制动器处于开闸还是闭闸状态,随位弹簧都能够使闸瓦与制动盘面保持对中,处于近似平行状态,以实现整个覆面与车轮均匀贴合[8,9]。

图5 轮边制动器工作状态示意图

随位弹簧断裂后,失去调节功能,开闸时导致同侧闸瓦与车轮的间距出现偏差,造成制动退距d2<d1。同时,闸瓦在失去弹簧约束后,因自重作用绕连接销轴转动,当靠近轮缘外侧的退距d1=0 时,闸瓦甚至会浮贴在车轮上,如图5c 所示。

3.3 制动过程摩擦片运动位置分析

制动时,闸瓦摩擦面与制动轮均匀接触,当随位弹簧断裂后,开闸时同侧闸瓦与车轮之间退距将出现偏差。闸瓦随连接销轴因重力作用偏摆,再次制动时,闸瓦的摩擦片内外侧区域与制动轮接触碰撞的时间不同,接触不同步造成摩擦制动的接触压力不同,将引起不均匀磨损。

3.3.1 不考虑实际重力作用引发的闸瓦绕连接销轴偏摆

图6a 为同侧闸瓦摩擦片A、B2 点开闸、抱闸过程中,绕制动臂铰点o转动的相对位置和相对运动,其中A点靠近车轮轮缘外侧,B点靠近轮缘内侧。制动闸瓦与制动臂的夹角为α1(可假设闸瓦连接销轴完全卡滞,实际重力作用不会引发闸瓦偏摆)。A点摩擦片在抱闸时将运动到A'点,其运动轨迹为以o为圆心,r1为半径的圆弧;B点摩擦片在抱闸时将运动到B'点,其运动轨迹为以o为圆心,r2为半径的圆弧。抱闸完全打开时,有θ1=θ2。由于A、B2 点绕制动臂铰点o转动,二者角速度w相同,根据角速度公式w=dθ/dt可知,抱闸时A点到达车轮A'点发生接触的运动时间t1,与B点到达车轮B'点的运动时间t2相等,即t1=t2,内外两侧将同时接触车轮。因此,无随位弹簧调节,不考虑实际重力作用引发闸瓦绕销轴偏摆,开闸时单侧退距出现偏差;下一次抱闸时,闸瓦沿原路径返回,不会造成接触不同步。

图6 摩擦片内外侧测点运动关系图

3.3.2 考虑实际重力作用引发的闸瓦绕连接销轴偏摆

假设偏摆后,制动闸瓦与制动臂的夹角为α2,如图6b 所示,比较可知α2>α1,同时有θ1'<θ2'。由于A、B2 点转动的角速度w相同,抱闸时A点到达车轮A'点发生接触的运动时间t1,与B点到达车轮B'点的运动时间t2比较,显然t1<t2,即摩擦片外侧A点首先接触车轮。摩擦片内、外侧与制动车轮接触不同步,使得内、外侧摩擦片的摩擦接触时间和接触压力不同,进而引起摩擦片的不均匀磨损,这符合实际情形。

4 随位弹簧疲劳断裂分析

对断裂后的随位弹簧进行拆解观察,随位弹簧整体形貌如图7 所示,弹簧呈弯钩状,直径约6 mm。其中一端固定在弹簧座上,另外一端已破断成两截,弹簧座及上面2 个螺栓表面均出现不同程度的锈蚀。弹簧局部位置可见锈蚀痕迹,其他位置可见金属光泽。随位弹簧断裂位置位于弹簧座另一侧靠近圆弧处,断口附近无明显颈缩。弹簧断口起裂源区位于弹簧圆弧外侧边缘处,起裂源区形貌较为平整,断面上可见明显的圆弧贝扩纹,呈疲劳断口形貌特征。裂纹由外往内扩展,最后断裂区位于起裂源的对侧,该区域断口呈台阶状起伏不平(见图7)。整个断口上均可见明显的红棕色覆盖物,由此可推断弹簧从断裂到被发现已有一段时间。经光谱分析可知,弹簧材质为不锈钢,其化学成分分析结果符合GB/T 20878—2007《不锈钢和耐热钢 牌号及化学成分》对12Cr17Ni7 的技术要求[10,11]。

图7 随位弹簧疲劳断裂,红色区域为疲劳源

推算轮边制动器工作循环数:岸桥设备于2007 年投入使用,假设每个工作日轮边制动器运行10 次,则随位弹簧承受拉、压交变载荷循环10 次,每年工作350 d(考虑台风季影响),至2022 年共经历总工作循环次数为5.6×104次,并未达到弹簧的设计寿命。

闸瓦连接销轴因润滑不良、磨屑、杂质污物堆积、内部锈蚀等原因出现转动不灵活甚至卡滞时,随位弹簧实际承受的拉力远超出设计工况,弹簧受力状况持续恶化,在其与闸瓦连接孔的外侧受拉区域产生疲劳源,并有外向内扩展,最终发生断裂。

综上所述,闸瓦连接销轴润滑不良导致制动器动作时,弹簧持续处于超载状态,是引发随位弹簧疲劳断裂的主要原因。

5 结语

本文对岸桥轮边制动器摩擦片不均匀磨损的检验案例进行分析,首先拆解摩擦片进行厚度测量,经过比较得知,闸瓦摩擦片磨损不均匀,外侧摩擦片磨损量明显大于内侧。通过摩擦片开闸、抱闸过程中运动位置分析得知,随位弹簧失效后,闸瓦自身重力作用引起偏摆,使得抱闸过程中摩擦片外侧首先与制动车轮接触,摩擦片与制动车轮接触不同步,使得内、外侧摩擦片的摩擦接触时间和接触压力不同,进而引起不均匀磨损。制动闸瓦的连接销轴润滑不良、运行卡滞导致随位弹簧持续超载,是引发弹簧疲劳断裂的主要原因。

轮边制动器是港口起重机械重要的安全保护装置。对其进行检查维护保养时,应对制动闸瓦随位功能和退距均等功能进行重点检查[12,13]。相关检查项目建议如下:1)观察制动器开、闭闸过程是否灵活、无卡滞,开闸时制动器两侧退距是否相等,摩擦片是否浮贴在制动轮(盘)上;如有异常,应及时调整。2)观察制动器所有摆动铰点的润滑功能是否正常,必要时定期拆解活动销轴,清理内部磨屑、杂质以使活动铰点充分润滑,保证转动灵活。3)检查发现摩擦片外缘普遍出现老化脱落、崩裂等现象时,应予更换。