火电厂输煤系统粉尘治理技术措施

2023-09-16余斌

余斌

(国能神华九江发电有限责任公司 江西九江 332500)

火电厂输煤系统是其工作设备之一,一般包括燃料运输、卸煤机械、受煤装置、煤场设施、输煤设备、煤量计量装置、筛分破碎装置、集中控制和自动化装置、辅助设备等。在火电厂生产作业过程中,输煤系统作用突出,工作内容的特殊性也使其作业过程存在一定的安全隐患,输煤系统产生的粉尘有可能引发火灾、爆炸,危及生产者健康。近年来,虽然得到一定控制,但仍有必要进一步降低粉尘的影响,提升生产效益[1]。我国以《电力安全生产监督管理办法》(2015 年2 月17日国家发展改革委令第21号)等文件指导火电厂的管理活动,并要求从技术层面控制生产过程,提升安全性和工作效益。在此背景下,为进一步发挥技术优势,保证火电厂工作质量,就火电厂输煤系统粉尘治理技术思路和方法进行分析,具有一定的现实意义。

1 火电厂输煤系统粉尘成因与危害

1.1 火电厂输煤系统粉尘成因

火电厂输煤系统粉尘直接成因在于,燃煤输送过程中的磕碰、撞击以及主动加工,导致煤块破碎,较小的煤渣可形成粉尘,在输送过程中进一步受到风力和负压因素影响,进入空气和设备外的作业空间内。其间接原因则比较复杂,与设备老化、设计因素、管理因素均存在关联。例如:老化的设备可能存在连接松动、封闭效果下降等问题,输送燃煤的过程中,粉尘产生数量较大,进入空气中的总量也较大[2]。设计不佳的输送系统,可能出现较多的燃煤磕碰问题,产生粉尘。管理不当则主要牵涉到抑尘、除尘技术选用工作,可能因技术选用不合理,难以实现粉尘抑除。

1.2 火电厂输煤系统粉尘危害

火电厂输煤系统粉尘危害包括两大类:一是可能导致人员身体健康问题;二是可能引发爆炸等严重事故。按现有研究,粉尘有可能导致呼吸系统疾病,粒径较小的粉尘可进入呼吸系统,尤其是粒径5 μm以下的粉尘,引发呼吸系统病变的可能性较高,包括尘肺、结节等。我国尘肺患者数目每年均有所增加,年增幅超过1.6万例。此外,粉尘环境也可能诱发皮肤病变。我国对作业环境内粉尘浓度有明确要求,人员工作环境内其浓度应在3.5 mg/m³以下,非人员工作环境也不能高于10 mg/m³[3]。由于燃煤粉尘具有可燃性,其积累到一定程度时可能诱发爆炸事故,在密闭空间内,如果粉尘浓度达到20 g/m³以上,遇明火极有可能发生爆炸,即便非完全密闭的空间,粉尘浓度达到60 g/m³以上时也有爆炸风险。

2 火电厂输煤系统粉尘治理技术思路

2.1 多技术联用

思路上看,火电厂输煤系统粉尘治理重视多技术并用,包括一些得到应用且被证明有效的抑尘、除尘技术,也包括仍处于研究阶段的新技术。前者如洒水降尘、通风除尘等,后者如智能技术、设计技术等。原则上可通过应用多种技术的方式提升治理粉尘的效果,改善作业安全性。

2.2 技术应因地制宜

目前,可用于火电厂输煤系统粉尘治理的技术较多,但适用性各有不同,并非所有技术均可普适于所有作业环境。具体工作中主张根据各厂需要、各输煤系统特点,选取合适的技术方法,以最大限度地保证粉尘控制效果。例如:智能技术下的除尘手段,不能用于强电磁干扰环境,尤其是发电机组附近,洒水除尘模式则应远离机电一体化设备、电源区域[4]。

2.3 技术的易用性

在组织火电厂输煤系统粉尘治理时,应尽量少采用或不采用复杂技术,一方面,此类技术应用成本高、难度大,增加了火电厂管理成本;另一方面,复杂技术的运维也需要投入更多精力,难以大范围推广。未来工作中主张根据技术特点,在条件允许的情况下以易用技术服务火电厂输煤系统粉尘治理活动。以物理降尘抑尘工作技术等[5]。

2.4 技术的可优化性

火电厂输煤系统粉尘治理工作具有长期性,在借助技术手段组织治理时,还应考虑技术发展带来的积极影响,适当提升技术的可优化性。尤其是各类借助计算机技术开展降尘、除尘作业的系统,应关注其在技术上的可优化、可拓展价值,也满足长期治理火电厂输煤系统粉尘的需求。

3 火电厂输煤系统粉尘治理技术方法

3.1 改善设备设计

火电厂输煤系统粉尘成因复杂,设备设计不当是直接原因之一,未来可从设备设计角度出发尝试控制,主要包括两个方面技术措施:一是皮带机设计;二是落煤管缓冲设计。

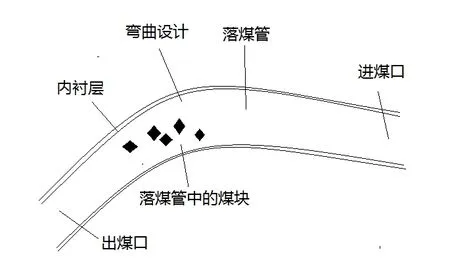

皮带机设计方面,可在现有设备基础上对皮带机漏斗进行改善,其栅格式导流板可予以撤出,以集流导流装置作为替代,此模式下煤块的运输过程更具可控性,使其对皮带机头部漏斗部位的冲击力度得到控制,能够在集流导流装置作用下汇集后缓落,进而减少冲击产生的粉尘量,也能控制诱导风对设备内外风压影响,避免粉尘大量涌入设备外空间[6]。落煤管缓冲设计方面,可根据力学原则,采用流线型设计思路,实现煤块、煤流下落过程中的流畅化,减少落煤管各处直角或角度偏大的弯曲道设计。在此基础上,对落煤管内部进行设计调整,使用具有一定形变自恢复能力的合金材料作为内衬,如图1 所示,在煤块、煤流下落时落煤管的内衬出现形变后可恢复,减少刚性冲击导致的煤块破碎、冲击问题,进而减少产生的粉尘量。设备设计技术的应用条件低,适用性广,是火电厂输煤系统粉尘治理的首选技术之一。

图1 落煤管缓冲设计(含内衬)

3.2 更换老旧部件

输煤系统需要持续向工作机组(即火电厂的发电机组)提供燃煤,持续工作时间较长、设备老旧的情况下,粉尘的产生量也会增加。从技术角度出发,可采用定位分析的方式,了解设备各结构的工作负荷差异,在此基础上通过模拟或数据分析的方式,了解不同结构的老化速度区别,在各结构严重老化、导致粉尘量大量增加前,对其进行预处理,更换设备,从而减少粉尘量。

以模拟研究为例,可对输煤系统可能产生粉尘的各部分进行独立分析,输入计算机中建立二维或三维模型。之后采用参数变更(加速模拟)的方式,不断调整模拟参数,模拟长时间工作状态下输煤系统各部位的老化情况。通常筛分破碎装置等装置老化速度较快,也更容易产生粉尘,通过模拟记录其老化的速率,以及严重老化、不能继续使用的时间,并以该参数为管理依据。当实际工作中输煤系统的筛分破碎装置达到、接近该参数指定时间后,可提前着手更换,使设备老化导致的粉尘量增加问题得到解决。更换老旧部件以模拟技术、数据分析技术为依据,具有科学性高、客观性强的优势,在火电厂输煤系统粉尘治理中适用性较为广泛,技术的应用要求也相对不高。

3.3 智能洒水除尘技术

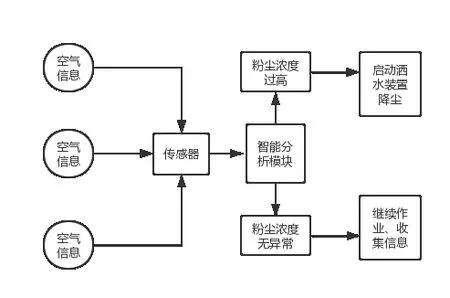

洒水除尘技术在火电厂输煤系统粉尘治理活动中比较常见,但现有技术对人工操作的依赖性依然较高,不能充分实现粉尘控制,未来工作中可借助智能技术进一步提升洒水除尘工作质量。智能技术主要采用感应模式,借助传感器对空气中的粉尘信息进行收集,其后对智能模块进行评估,决定是否进行洒水降尘。该技术下的工作系统设计如图2所示。

图2 智能洒水除尘技术的工作模式

根据图2 所示模式,传感器对工作区域内的信息进行收集,传输至智能分析模块,后者分析当前作业区域内的粉尘浓度,当粉尘浓度过高时,由智能模块下达指令,启动洒水装置进行降尘;反之,当工作区域内的粉尘浓度无异常(如休息时间),系统不投入作业,继续进行空气信息的收集、分析。原则上工作日内传感器的工作是实时、持续进行的。具体工作中,为保证系统工作的灵敏性,可对工作区域内粉尘浓度的变化情况进行收集,由于火电厂工作负荷、燃煤运输的速率、设备老化情况各有不同,实际工作中工作区域粉尘浓度也是不同的,默认其平均浓度为QX,则实际粉尘浓度的变化总是围绕QX上下波动的,带有模糊的线性变化特征,以Q表达工作区域粉尘浓度值,获取一个非等差数列如下:

Q=[Qmix;A8;WF8;QX;0H7;G9;G3S;Qmax]

数列中,Qmix代表工作区域粉尘浓度的最低值,其极限值为0,通常不会达到此水平,Qmax代表工作区域粉尘浓度的最大值,可根据工作管理需要设定该数值标准,为保证工作人员安全,可设定为3.5 mg/m³。在智能洒水工作系统启动后,传感器实时收集工作区域内的粉尘浓度,当其浓度达到3.5 mg/m³时默认浓度过高,系统启动洒水装置进行降尘,全过程以智能设备予以控制,效率和效果均比较理想。

此外,考虑到洒水除尘活动中,雾化的水珠吸附力比较有限,可采用捕捉剂进行洒水系统性能的优化。该技术下,主要强调进一步提升水雾对粉尘的吸附能力,应对燃煤粉尘疏水性特征。工作人员可将扬尘捕捉剂融入洒水系统的蓄水池中,以改善水雾(实际上为雾化的小水珠)表面理化性能,提升张力,增加其对粉尘的吸附效果。已有研究表明:单纯利用水雾进行降尘,除尘率在30%~35%之间,加入扬尘捕捉剂后,除尘效果可改善为50%~55%,火电厂输煤系统粉尘治理的效果更突出。

3.4 干雾除尘技术

干雾除尘技术,主要强调在火电厂输煤系统工作区域设置干雾抑尘设备,利用该设备控制工作区域的粉尘量。目前,该设备的应用已经比较普遍,但与洒水除尘技术相似,存在应用智能水平不高、依赖人员的情况,不能最大化发挥粉尘控制作用。未来可采用智能技术加以优化,技术原理与上文所述的智能洒水除尘模式相同,但管控的单元为干雾抑尘设备的作业阀门。

火电厂输煤系统常规作业过程中,干雾抑尘设备也持续投入工作,并以固定角度控制阀门的作业参数,投放的干雾除尘剂总量、单次用量不做调整。以智能技术为依托,可借助传感器了解本阶段火电厂输煤系统工作区域的粉尘量,根据该数值进行干雾抑尘设备工作阀门角度调整,当工作区域内的粉尘量较大时,阀门的开启角度也对应增加,投入较多的抑尘剂,降低工作区域内粉尘浓度,当工作区域内的粉尘浓度较小时,阀门的开启角度对应缩小,以较少的干雾抑尘剂控制输煤系统作业区域内的粉尘浓度。值得注意的是,由于干雾抑尘设备的最大作用半径有限,如果区域内输煤系统较大、工作区域较宽阔,应适当增加干雾抑尘设备的数目,并均衡配置在输煤系统周边区域,实现针对性抑尘。

3.5 无动力除尘技术

无动力除尘技术,是一种基于发电厂输煤系统设计改造的工作方式,以多技术联用为理念,在不增加工作能耗的基础上,仅以物理方法减少输煤系统产生的粉尘,其特点在于应用难度低,易于维护管理,缺点在于除尘效果不能达到最佳水平,因此大多作为辅助技术加以运用。

具体工作中,可先对输煤系统的工作结构进行拆分,对可能产生粉尘的各部分结构进行外围改造,增加可拆卸薄壳,如薄铁皮金属外壳等,使设备作业过程中产生的粉尘不会在内部动力作用下涌入工作区。薄壳内可设置小功率电扇,并在设备尾端放置除尘袋,电扇随设备工作启动,由于粉尘的重量较轻、粒径较小,电扇持续作业过程中改变了输煤系统内的空气流动方向,使粉尘在风力作用下能够进入设备尾端的除尘袋中,工作人员以固定间隔进行除尘袋的清理、更换,以此降低粉尘进入生产区域、设备缝隙中的可能,改善治理效果。

4 计算机模拟分析

4.1 实验条件

为了解不同技术的除尘效果,通过计算机建立模拟实验组织分析。实验主要采用参数调整、加速模拟的方式,对常规工作模式、设备设计改善模式、智能洒水工作技术、干雾除尘技术、无动力除尘技术的除尘能力进行分析。采用开放实验形式,加速参数为1∶1 000(即以1 min 模拟设备工作1 000 min)。观察指标包括工作区域粉尘浓度、恶性事故发生率,其中恶性事故为粉尘浓度过高引发的爆炸事故,默认爆炸浓度标准为20 g/m³。

4.2 过程与结果

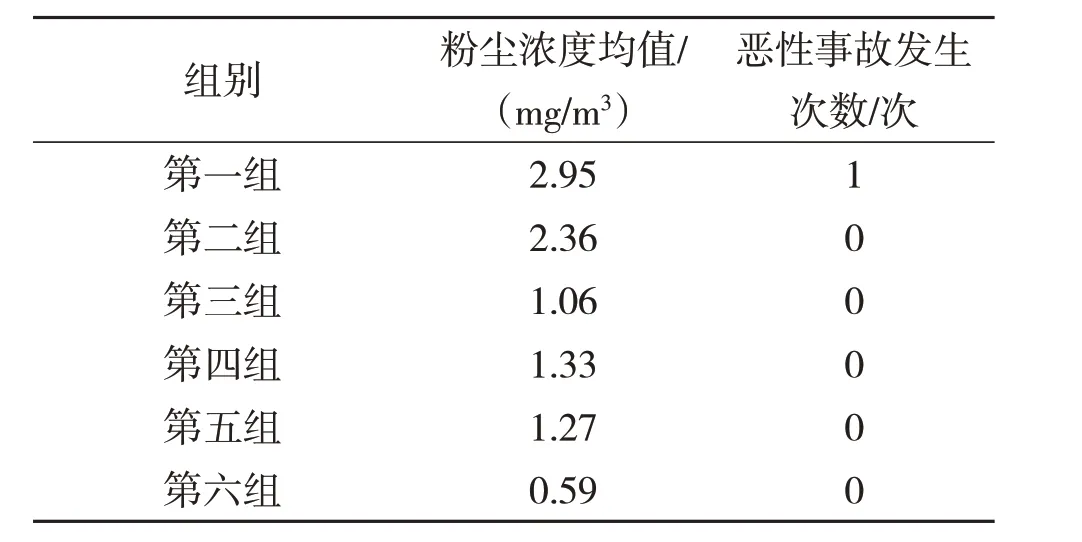

实验采用分组进行的模式,共设定6个小组,即常规工作模式组、设备设计改善模式组、智能洒水工作技术组、干雾除尘技术组、无动力除尘技术组以及综合技术组,其中,综合技术组包括设备设计改善、智能洒水工作技术、干雾除尘技术和无动力除尘技术,以评估其联用效果。每组实验均进行10 min 模拟,在10 min 内随机选取10 个时间点,统计空气中的粉尘浓度、求取平均值,记录出现恶性事故的可能,出现恶性事故后终止实验,记录时间使用情况,剩余时间重新启动实验,观察是否出现恶性事故,反复进行记录。6 个小组的实验结果如表1所示。

表1 实验结果汇总

结合实验结果可知,常规工作模式下,火电厂输煤系统粉尘控制效果相对较差,粉尘浓度平均为2.95 mg/m³,共发生1次恶性事故。对设备进行设计优化的情况下,技术优化得到发挥,粉尘浓度均值降低为2.36 mg/m³,未发生恶性事故。智能洒水工作技术支持下,粉尘浓度均值降低为1.06 mg/m³,该组也未发生恶性事故。利用干雾除尘技术控制火电厂输煤系统粉尘浓度,10个样本的均值水平为1.33 mg/m³,未发生恶性事故。无动力除尘技术模式下,工作区域粉尘浓度均值为1.27 mg/m³,未发生恶性事故。联用多种技术,粉尘浓度控制效果最佳,均值水平为0.59 mg/m³,未发生恶性事故。

上述结果表明:各类除尘技术均可以降低火电厂输煤系统粉尘浓度,具有积极的治理价值,其中多技术联用的效果最理想,但该模式的实现难度较大,成本偏高,且实验室环境忽略了一些客观限制性因素,不能完全有效代表技术价值,其真实应用优势仍有待进一步探索。

5 结语

综上所述,火电厂输煤系统粉尘治理是必要的,也具有可行性。从成因上看,设备因素、管理因素均可能导致输煤系统出现较多粉尘,有可能危及人员身体健康,也有可能形成火灾甚至爆炸等事故,需要加强处理。从技术思路上看,应强调多技术联用,保证技术易用、可优化,且做到因地制宜地选用有关技术。从方法上看,可先对设备的设计进行调整优化,更换老旧部件,在此基础上,重视新技术的运用,包括智能洒水除尘、干雾除尘以及无动力除尘技术等,并结合计算机模拟实验,可知上述技术均可有效降低火电厂输煤系统产生的粉尘量,也能控制事故发生率,提升生产活动的总体效益。