约束空间内壳装炸药殉爆及防护*

2023-09-15张所硕聂建新孙晓乐郭学永

张所硕,聂建新,张 剑,孙晓乐,郭学永,张 韬

(1.北京理工大学爆炸科学与技术国家重点实验室,北京 100081;2.北京理工大学机电学院,北京 100081;3.92228 部队,北京 100072;4.重庆红宇精密工业有限责任公司,重庆 402760)

随着现代军事装备的发展,为提高己方作战平台的生存能力,各国越来越重视弹药安全性问题。其中,殉爆(sympathetic detonation,SD)安全性是弹药重要的性能指标之一,北约组织对弹药的殉爆试验条件和殉爆安全性评价方法建立了标准,要求弹药的殉爆反应等级不得高于爆炸[1-3]。而弹药在其寿命周期内,大多数时间均处于包装箱内,且处于密集堆垛状态,包装箱成为弹药的约束条件,若发生殉爆现象,将导致弹药受到的冲击载荷增强,使得被发弹药被殉爆概率增大[4],从而对己方人员和设施造成严重打击,造成灾难性后果。因此研究弹药在包装箱内的殉爆过程和防殉爆方法,对于弹药的运输、储存和使用具有重要意义。

国内外学者对炸药殉爆现象进行了较多试验和数值模拟研究。在试验研究方面,Kubota 等[5]通过RDX 基炸药的隔板殉爆试验,研究了不同有机玻璃隔板厚度下被发装药的殉爆情况,获得了炸药的临界隔板厚度。陈朗等[6]开展了裸装固黑铝炸药的殉爆试验和数值模拟研究,获得了固黑铝炸药的临界殉爆距离范围,并分析了被发炸药内部压力的成长过程。王晨等[7]开展了壳装固黑铝炸药殉爆试验,通过残留炸药、见证板和被发装药壳体破坏情况,判断装药的殉爆反应等级,从而确定炸药的临界殉爆距离;并通过数值模拟分析了壳体厚度对装药殉爆距离的影响。由于传统殉爆试验存在采集数据量少、无法获取殉爆过程中的数据,通常仅能给出殉爆距离和反应等级数据的问题,吉倩等[8]设计了一种适用于殉爆试验的多通道并行采集存储测试系统,可有效采集殉爆过程中被发装药的冲击波压力和振动加速度数据。胡宏伟等[9]开展了壳装炸药水下殉爆试验,获得了装药在水下环境的殉爆距离和殉爆安全距离数据,并基于气泡能分析了被发装药的反应率。

在弹药殉爆数值模拟方面,Howe 等[10]采用二维数值模拟方法对壳装炸药殉爆试验进行了研究,分析了殉爆距离、壳体尺寸和隔板对被发炸药殉爆结果的影响。Chen 等[11]利用数值模拟中的单元分离法和节点随机失效技术,模拟了殉爆试验中主发装药壳体破裂生成自然破片的过程,研究了不同殉爆距离下自然破片对被发装药的随机起爆现象。Kim 等[12]开展了155 mm 炮弹的全尺寸殉爆试验,并在殉爆试验的数值模拟中,采用了Mott 概率分布模型模拟金属壳体破裂形成自然破片的过程,破片尺寸分布的计算结果与试验结果符合较好。张立建等[13]采用数值模拟方法研究了尺寸效应和装药距离对壳装B 炸药殉爆过程的影响,研究发现: ∅ 60 mm 和 ∅ 120 mm 两种装药尺寸产生的破片长宽比基本一致;多枚小破片撞击被发弹后,压力叠加导致被发弹发生殉爆;单枚大破片撞击被发弹后,较强的压力波汇聚效应导致被发弹被起爆;增加弹间距可以降低破片撞击被发弹的概率。田斌等[14]通过理论分析和数值模拟研究了主发装药和被发装药之间隔板的材料、结构对防护效果的影响,其结果表明,钢板-泡沫铝-钢板复合结构隔板可有效避免被发装药发生殉爆。

综上所述,针对弹药的殉爆特性、殉爆影响因素和殉爆数值模拟方法的研究已取得了较多成果。但是,现有弹药殉爆研究多集中在无约束条件下的殉爆试验和数值模拟,与弹药的服役条件和部队的实际需求有较大差距。因此,本文中拟进行包装箱约束条件下的弹药殉爆试验和防护方法研究,通过试验研究壳装聚黑铝炸药(JHL-2)在包装箱内的殉爆现象,综合考虑被发装药残留炸药和壳体破碎情况,判断被发装药的殉爆反应情况;应用非线性有限元软件LS-DYNA,建立壳装炸药箱内殉爆计算模型,对壳装聚黑铝炸药箱内殉爆过程开展数值模拟研究,并进行包装箱防殉爆设计,最后开展试验验证。研究成果可为弹药防殉爆包装箱设计提供参考。

1 殉爆试验

1.1 试验样品

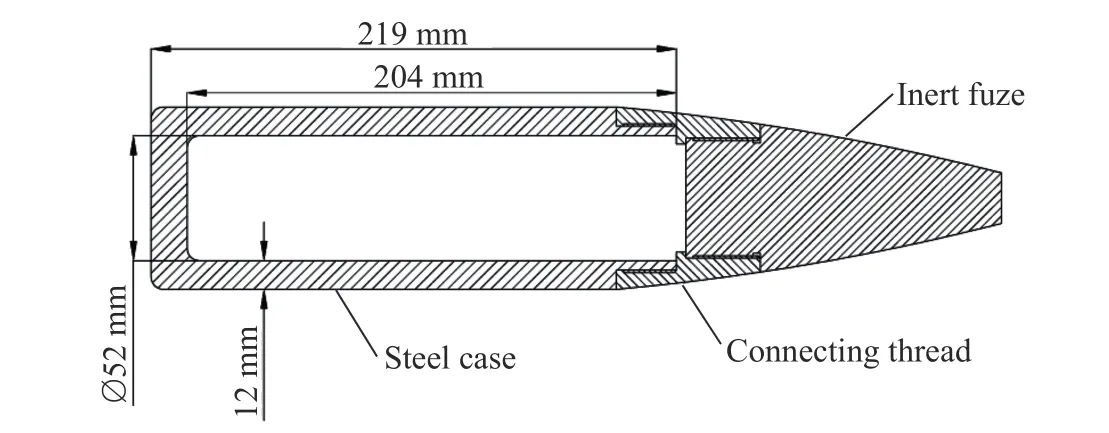

试验件为战斗部模拟件,其结构设计参考某弹药战斗部,如图1 所示。装药头部为模拟引信结构,与壳体通过螺纹连接,壳体和模拟引信材料均为40Cr。试验采用的炸药为JHL-2(RDX/Al/粘结剂=65.5/30/4.5),密度为1.85 g/cm3,装药尺寸为 ∅ 52 mm×204 mm。壳装炸药实物如图2 所示。

图1 装药壳体结构示意图Fig.1 Schematic diagram of the charge structure

试验所用弹药包装箱内部尺寸为865 mm×380 mm×130 mm,侧面厚度为10 mm,箱盖厚度为26 mm,箱底厚度为30 mm,内部可放置3 发弹药。包装箱主体材料为玻璃钢,内部无防护设计,仅在两端有定位和固定弹药用的木质托架。

1.2 试验布置

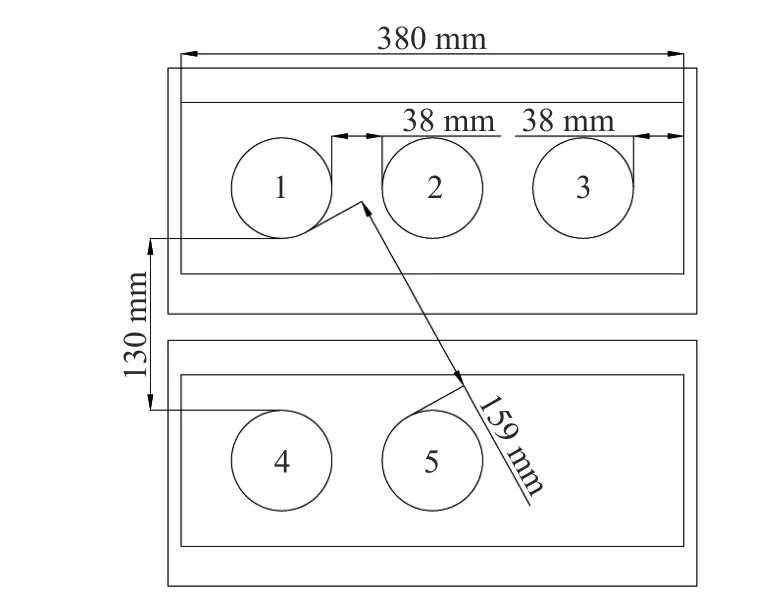

殉爆试验示意图如图3 所示,弹药包装箱上下码放,上层包装箱内为主发装药1 和被发装药2、3,下层包装箱内为被发装药4、5 和模拟沙弹,其中主发装药采用8#电雷管起爆。现场布置如图4 所示。

图3 殉爆试验布置示意图Fig.3 Setup of SD test

1.3 殉爆试验结果及讨论

殉爆试验后,包装箱和壳装炸药的破坏情况如图5 所示。上下包装箱被完全炸毁,仅回收到少量箱体残骸,如图5(a)所示。被发装药2、3、4 仅回收到少量破片,如图5(b)所示;被发装药5 飞出落在距离殉爆位置约20 m 处,模拟引信与壳体于螺纹连接处断裂,内部装药未发生反应,整体结构完整,如图5(c)所示。根据试验后回收到的样品判断,被发装药2、3、4 发生了爆轰反应,而被发装药5 未发生反应。

各装药之间的距离如图6 所示,被发装药2、3、4、5 与主发装药1 的距离分别为38、152、130 和159 mm。被发装药3 和5 与主发装药1的距离仅相差7 mm,但被发装药3 的反应等级为爆轰,而被发装药5 未发生反应,两者反应等级相差较大,表明发生殉爆时,处于同一包装箱内的装药更易发生殉爆,需在包装箱内进行防殉爆改进设计,且包装箱对被发装药5 具有一定防护作用。对比被发装药4 和5,二者均处于下层包装箱内,与主发装药的距离相差29 mm,反应等级分别为爆轰和未反应,表明装药之间的距离对殉爆结果影响较大。为了防止弹药处于堆垛状态时发生箱间弹药殉爆,进行箱间弹药防殉爆研究尤为重要。

图6 各装药间距离示意图Fig.6 Diagram of the distance between explosive charges

2 殉爆数值模拟和包装箱防殉爆设计

2.1 殉爆试验的数值模拟

采用非线性有限元计算方法对壳装JHL-2 炸药箱内殉爆试验进行数值模拟,以验证模型的正确性,分析殉爆过程。

2.1.1 数值模型及装药参数

为简化计算,根据试验布置建立二维流固耦合计算模型,有限元模型如图7 所示。在主发装药中心设置起爆点,模拟雷管起爆。为缩短计算时间,计算过程中箱体和壳体碎片运动到空气域外后,将被删除。数值模型中未考虑模拟沙弹。

图7 殉爆试验数值计算模型Fig.7 Numerical simulation model of SD test

采用欧拉法模拟炸药装药和空气,采用拉格朗日法描述壳体和箱体的变形破坏,采用流固耦合法描述炸药与壳体、箱体之间的相互作用。在计算模型底部设置刚性墙边界条件,模拟殉爆试验中地面的约束作用。

殉爆试验的数值计算中,主发炸药采用爆轰产物的JWL 状态方程描述:

式中:p为爆轰产物的压力,V为爆轰产物的相对比容,A、B、R1、R2和ω 为JWL 状态方程的待定参数,E为初始比内能。JHL-2 炸药的JWL 方程参数如表1 所示,其中:ρ0为炸药初始密度,D为炸药爆速,pCJ为炸药爆压。

表1 JHL-2 炸药的JWL 状态方程参数[15]Table 1 Parameters of JWL equation of state for JHL-2[15]

采用点火增长模型描述被发炸药的冲击起爆过程,点火增长模型反应速率方程为[16]:

式中:F为反应度,t为时间,ρ 为密度,I、G1、G2、a、b、x、c、d、y、e、g和z为常数。JHL-2 炸药的反应速率方程参数如表2 所示,该参数由PBXN-109(RDX/Al/粘结剂=64/20/16)的参数[17]以及试验结果进行调整得到。

表2 JHL-2 炸药反应速率方程参数Table 2 Reaction rate equation parameters of JHL-2

2.1.2 数值模拟结果及讨论

图8 所示为上层箱体内装药的殉爆过程。主发装药起爆后,装药壳体不断膨胀,并破裂形成破片,50 μs 时,主发装药壳体撞击到被发装药2,上层箱体出现失效;65 μs 时被发装药2 开始反应,其壳体不断膨胀;110 μs 时,被发装药2 的壳体撞击被发装药3,导致其发生殉爆。最终,上层箱体内被发装药2、3 均发生殉爆。

图8 无防护措施时上层包装箱内殉爆过程Fig.8 SD process in the upper packaging box without protective design

图9 所示为下层箱体内装药的殉爆过程。下层包装箱在上层包装箱和装药壳体破片的撞击下发生破裂,并撞击到被发装药4 和5;被发装药4 在装药1 和2 爆轰产物的推动作用下,向下运动并撞击下层包装箱的底部。由于地面的约束作用,下层包装箱的底部发生破裂,被发装药4 和5 均发生了一定的变形;900 μs 时,被发装药4 内部炸药压力升高,发生反应,装药壳体发生膨胀变形;1 005 μs 时,装药4 的壳体破裂形成破片,并撞击到被发装药5;随后,被发装药5 在爆轰产物的推动下开始向外飞散。

图9 无防护措施时下层包装箱内殉爆过程Fig.9 SD process in the lower packaging box without protective design

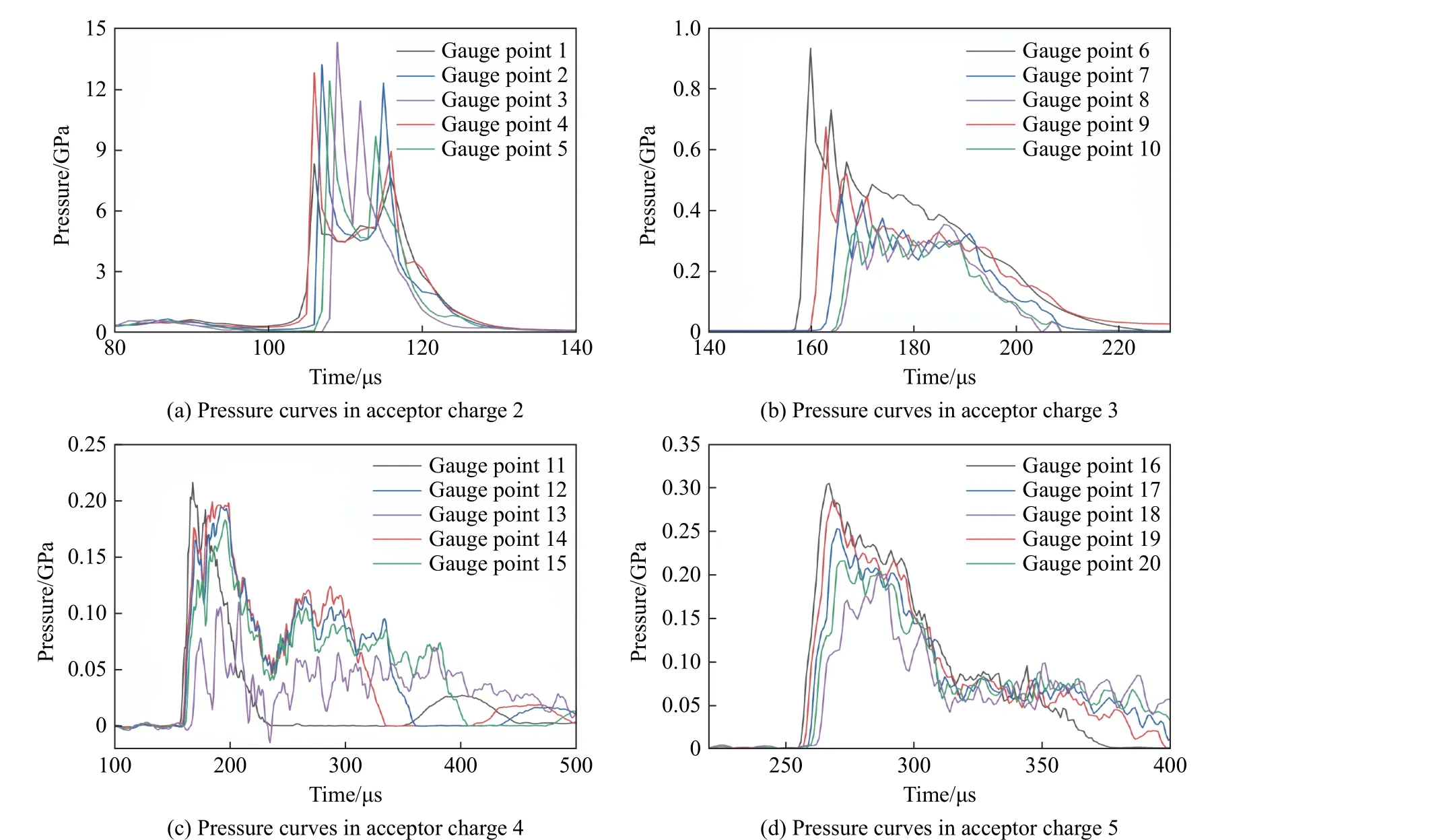

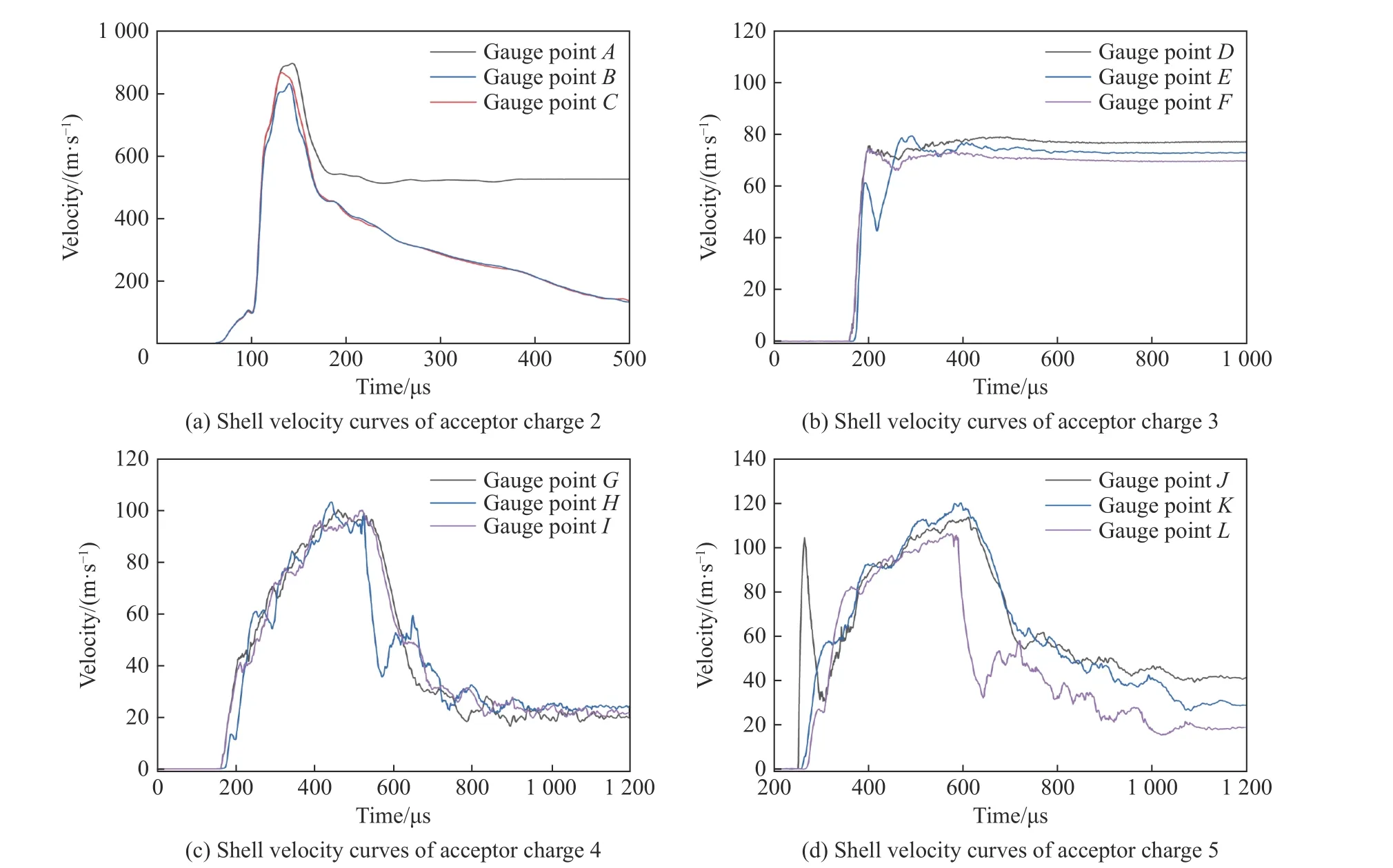

根据被发装药受冲击方向,提取装药内部不同位置单元的压力曲线和各被发装药壳体单元的速度时程曲线,从而综合判断被发装药的反应等级。装药压力提取点分布如图10 中1~20 号点所示,壳体单元速度提取点位置分布如图10 中A~L点所示,压力曲线如图11 所示,速度曲线如图12 所示。

图10 监测点位置分布Fig.10 Location distribution of gauge points

图11 无防护措施时被发装药内部压力曲线Fig.11 Pressure curves of acceptor charges without protective design

图12 无防护措施时装药壳体单元速度曲线Fig.12 Velocity curves of acceptor charges’ shell elements without protective design

受到冲击作用后,被发装药2、3 和4 内部压力发生突跃变化,并不断升高超过20 GPa,压力峰值达到25.9 GPa。而被发装药5 内部压力较低,压力峰值为291 MPa,并沿装药内部不断降低。被发装药2、3 和4 壳体单元的速度峰值均超过1 000 m/s,在撞击相邻装药后,壳体单元速度下降,而被发装药5 的壳体单元速度峰值为140 m/s,且达到峰值后不断降低。

绘制被发装药内部监测点1~20 的压力峰值随位置变化的曲线,如图13 所示。图中横坐标为各监测点与炸药最先受到冲击位置的距离。

图13 无防护措施时被发装药内部压力随空间位置变化曲线Fig.13 Curves of pressure inside the acceptor charges at spatial positions

由图13 可知,被发装药2、3 和4 内部的反应压力沿装药直径方向不断升高,其中上层包装箱内被发装药3 的压力高于被发装药2 的压力,这是由于在同一包装箱内,被发装药2 仅受到主发装药1 的爆炸冲击作用,而被发装药3 受到了主发装药1 和被发装药2 的毁伤叠加作用;而由于包装箱的阻隔防护作用,下层包装箱内的被发装药4 的压力低于被发装药2 和3 的压力。下层包装箱内被发装药5 内部的压力峰值低于300 MPa,且呈缓慢降低趋势。

综合装药内部压力和壳体单元速度时程曲线判断,在无防护措施条件下,被发装药2、3 和4 发生了爆轰反应,而被发装药5 未发生反应,数值模拟结果与试验结果一致。

根据对殉爆过程的数值模拟结果可知,同一包装箱内,主发装药1 被起爆后,壳体膨胀变形撞击到被发装药2,导致被发装药2 发生爆轰反应;随后,被发装药2 的壳体撞击到被发装药3,导致被发装药3 发生爆轰反应。被发装药4 在装药1、2 壳体破片撞击作用下并未立即发生反应,而是在破片撞击和地面撞击共同作用下发生了爆轰反应。

2.2 包装箱防殉爆设计

由2.1 节对殉爆过程的数值模拟分析可知,在包装箱内,导致被发装药发生殉爆的主要原因为高速破片的撞击。殉爆过程中,破片对被发装药的撞击涉及破片数量、形状、尺寸和撞击角度等参数,可用破片撞击起爆带盖板炸药的临界起爆条件[18]近似描述被发装药的冲击起爆条件,即:

式中:v为破片速度,df为破片直径,k为破片头部形状系数,α 为与炸药相关的常数,β 为取决于盖板材料的常数,h为盖板厚度,θ 为破片飞行方向与盖板法线方向的夹角。

式(3)考虑了撞击过程中破片的形状、尺寸和撞击角度等参数。从安全性防护设计的角度出发,难以控制殉爆过程中主发壳装炸药产生的破片参数,但可通过降低破片撞击速度对被发装药进行防护。此外,有研究[19-20]表明,随着破片数量的增加,装药的冲击起爆速度阈值将减小。

因此,通过在箱内设置隔板的方式,以期衰减破片速度和减少撞击被发装药的破片数量,从而避免被发装药发生殉爆。结合包装箱的结构,防殉爆设计方法为:在相邻装药间设置隔板,防止同一包装箱内的装药发生殉爆;在箱底设置隔板,防止相邻包装箱装药发生殉爆。

考虑到弹药实际使用过程中,要求包装箱需具备质量轻、成本低、材料来源广泛及弹药取放方便等特点,对比木材、铝和钢这3 种常见材料的密度,如表3 所示。本文中在装药间设置20 mm 厚木隔板,在箱底设置2 mm 厚铝隔板。进行防殉爆设计后的包装箱结构如图14 所示。

表3 3 种常见材料的密度Table 3 Density of three commonly used materials

图14 防殉爆设计后的包装箱结构示意图Fig.14 Packaging box structure with anti-SD design

2.3 防殉爆设计有效性的数值模拟

对防殉爆设计后的包装箱进行殉爆数值模拟,有限元模型如图15 所示。

图15 防殉爆设计后的数值计算模型Fig.15 Numerical simulation model with anti-SD design

图16 所示为上层箱体内装药的殉爆过程。主发装药起爆后,壳体撞击隔板和箱体,装药1、2 之间的木隔板发生失效,箱底铝隔板发生形变,60 μs 时,主发装药壳体破片撞击到被发装药2;110 μs 时,被发装药2 内部压力升高,开始发生反应;155 μs 时,被发装药2 的壳体撞击到被发装药3,至340 μs,被发装药3 被装药2 的反应产物包围,其壳体和装药均发生了形变,但被发装药3 未发生反应。

图16 有防护措施时上层包装箱内的殉爆过程Fig.16 SD process in the upper packaging box with protective design

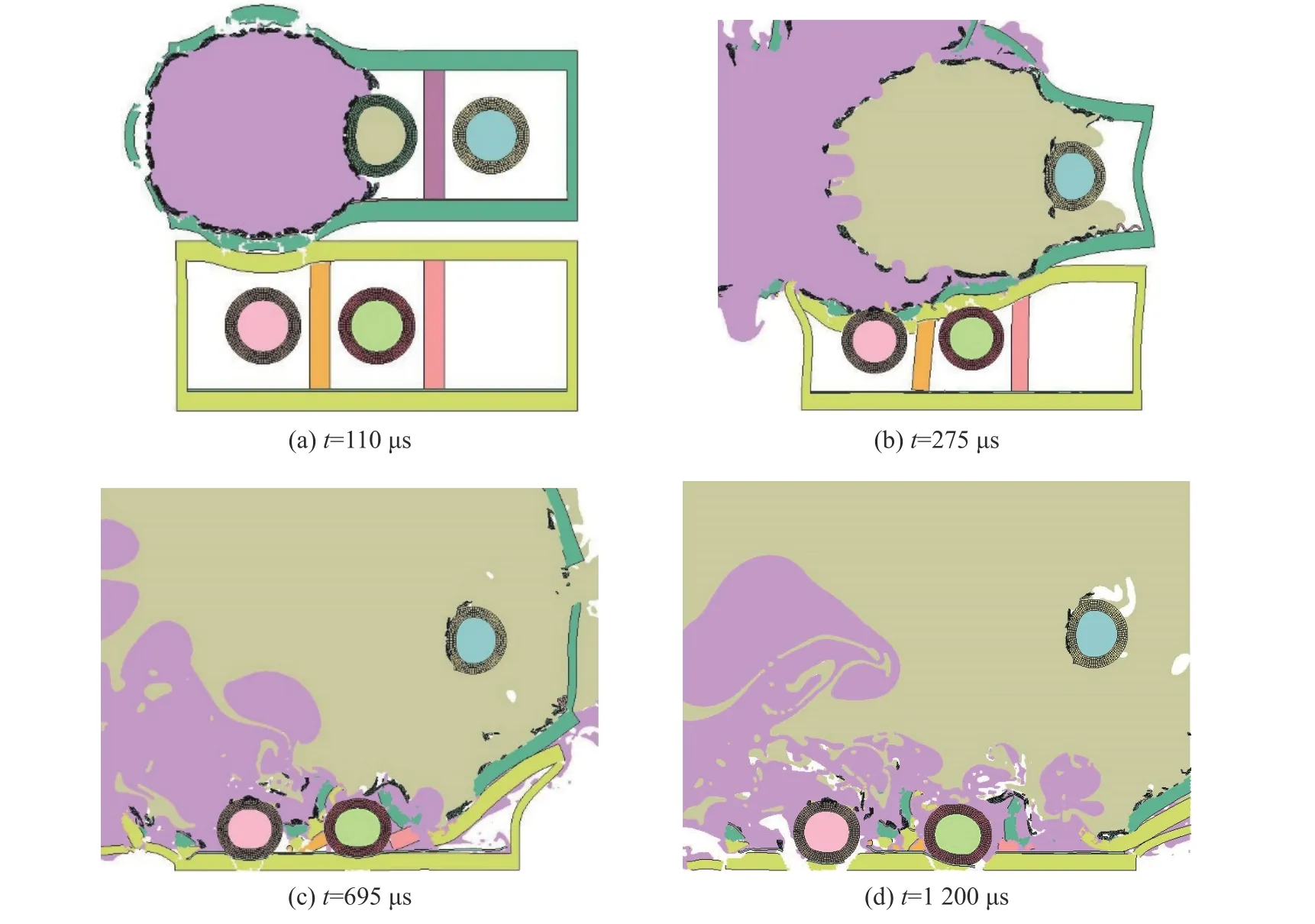

图17 所示为下层箱体内装药的殉爆过程。110 μs 时,主发装药的爆轰产物和破片冲击上层箱体,上层箱体发生形变和破坏,并冲击到下层箱体,由于被发装药4 和5 之间木隔板的支撑作用,下层箱体未发生大变形,而是在木隔板处发生剪切破坏。275 μs时,装药1 和2 的爆轰产物、壳体破片和上层箱体不断冲击下层箱体,被发装药4 和5 受到冲击作用向下运动。至695 μs,被发装药4 和5 撞击箱底部,并有一定变形,下层箱体结构被破坏,箱内两块木隔板向右侧倾倒,并发生破坏失效。1 200 μs 时,装药3 在装药1 和2 爆轰产物的作用下向外飞散,但被发装药3、4 和5 均未发生反应。

图17 有防护措施时下层包装箱内的殉爆过程Fig.17 Process of SD in the lower packaging box with protective design

提取装药内部压力曲线和壳体单元的速度时程曲线,压力曲线如图18 所示,速度曲线如图19所示。

图18 有防护措施时装药内部的压力曲线Fig.18 Pressure curves of acceptor charges with protective design

图19 有防护措施时装药壳体单元的速度曲线Fig.19 Velocity curves of acceptor charges’ shell elements with protective design

被发装药2 内部的反应压力峰值为14.3 GPa,与该炸药的爆压26 GPa 相比,说明其未达到稳定爆轰;而被发装药3、4 和5 内部压力较低,压力峰值分别为934、216 和305 MPa。被发装药2 壳体单元的速度峰值为895 m/s,被发装药3、4 和5 壳体单元的速度峰值分别为80、103 和120 m/s。

绘制各被发装药内部监测点的压力峰值随位置变化的曲线,如图20 所示。图中横坐标为监测点与炸药最先受到冲击位置的距离。由图20 可知,4 发被发装药中,仅被发装药2 的压力超过8 GPa,且随监测点距离的增大整体呈上升趋势;其余被发装药的压力均低于1 GPa,且沿着直径方向随着监测点距离的增大其压力缓慢降低。

图20 有防护措施时被发装药内部压力随空间位置变化曲线Fig.20 Curves of pressure inside the acceptor charges at spatial positions

综合装药内部压力和壳体单元速度时程曲线判断,在有防护措施条件下,被发装药2 发生爆炸及以下反应,而被发装药3、4 和5 未发生反应。表明针对包装箱的防殉爆设计可有效降低殉爆的反应等级和发生殉爆的试验件数量。

3 试验验证

根据数值模拟结果,开展了有防护措施条件下的殉爆试验。试验样品和试验布置均与前文相同,仅在相邻装药间添加20 mm 厚的木隔板,在箱体添加2 mm 厚的铝隔板,包装箱内布置如图21 所示。

图21 有防护措施时殉爆试验的箱内布置图Fig.21 Setup of the box for the SD experiment with protective measures

图22 为添加隔板后的殉爆试验现场图,上层包装箱被炸毁,下层箱体结构相对完整,图22(a)中可见上下层包装箱内的铝板,上层包装箱内的铝板在主发装药位置处发生破坏,而下层包装箱内的铝板结构完整,未发生大面积失效破坏。图22(b)为回收到的被发装药2 的壳体碎片,被发装药2 的壳体未形成小尺寸破片,壳体形成轴向撕裂状长条形破片,仍具有侧面圆柱的圆弧特征,表明被发装药2 的反应等级为爆燃至爆炸。图22(c)为回收到的被发装药2 的模拟引信和被发装药3、4、5,被发装药3、4、5 整体结构完整,内部装药未发生反应。

图22 加隔板后的殉爆试验结果Fig.22 Result of SD experiment after partitions included

总结殉爆试验结果体现在添加隔板后的殉爆中,被发装药2 发生爆燃至爆炸反应,被发装药3、4、5 未发生反应,试验结果与数值模拟结果基本一致。试验结果表明,在木隔板和铝隔板的防护作用下,发生殉爆反应的被发装药数量由3 发降低为1 发,在弹药包装箱内添加隔板可有效降低殉爆反应的毁伤能力。

4 结 论

箱内殉爆试验结果和数值模拟结果表明,在无防护条件下,含主发装药的上层箱内有2 发、下层箱内有1 发被发装药发生殉爆;在装药间设置20 mm 木隔板,在箱底设置2 mm 铝板后,仅有与主发装药相邻的被发装药发生爆燃至爆炸反应。在箱内添加隔板可有效防止箱内殉爆和箱间殉爆现象的发生,进而降低弹药殉爆导致的额外伤害。