高效机械化-预控顶上向双层嗣后充填采矿方法在华家湾金矿的应用

2023-09-14方明星曾桂华

方明星,胡 林,曾桂华

(1.湖南新龙矿业有限责任公司,湖南 邵阳422927;2.湖南黄金洞矿业有限责任公司,湖南 岳阳414507;3.湖南黄金天岳矿业有限公司,湖南 岳阳414507)

华家湾金矿位于湖南省平江县,位居扬子准地台南缘,江南地轴中部,处于扬子板块与华南板块的会聚碰撞带上。矿区范围共有较大矿脉带13条,目前主要开采1、3、202、301号脉,矿石类型为含金蚀变破碎板岩型、含金石英脉型。公司设计年产矿石量48万t,设计采矿回收率为85%,入选品位大于等于2.0g/t,选厂日处理能力1200t。目前井下开拓方式为平硐加斜井,使用的采矿方法是上向水平分层干式充填采矿法。虽然其采矿工艺相对比较成熟,沿用时间较长,该采矿法一次崩落矿石量小,且搬运过程受采场空间限制,运输设备仅靠人工或小型机械设备,生产效率和能力都比较低,作业强度较大。

为解决这些问题,开展了采矿方法优化研究,在-350中段71线将原采矿方法变更为机械化预控顶上向双层嗣后充填采矿方法[1],尽可能提高采场生产效率,实现单个切巷多个矿面开采,从而达到提产提效、缩短回采周期、降低劳动强度等目的。

1 开采技术条件

华家湾金矿主采矿脉为3#矿,脉带的主要含金破碎带,全长3300m,分布稳定,东西走向,矿体南倾,倾角从西至东有变化,西段为50°~63°,中段为38°~52°,东段为59°~72°。破碎带厚度0~44m,普遍有含金石英脉及网脉含金石英脉充填,形成由破碎板岩夹网状含金石英脉所组成的矿脉带。矿脉带形态、地表多呈单一的脉状,向深部可见分叉、复合现象。矿脉带与围岩界线清楚,沿断层顶底板一般有厚5~10cm的断层泥。

该矿井下采矿方法为上向水平分层干式充填采矿法,手持风钻搭配小型轮式耙砂机,进行小规模开采。因发展及配合井下机械化开采研究,完成了井下尾砂充填系统建设,引进了凿岩台车、铲运机、侧卸式箕斗等设备,进行机械化采掘等各项试验工作。

2 开采现状

华家湾金矿采用两翼对角式平硐加盲斜井开拓系统,以+180m平硐为主开拓运输平巷,+180m中段以上采用平硐开拓,+180m中段以下采用盲斜井开拓,中段高度为40m,现有1#~9#九条斜井,控制最深标高为-470m。

目前正在开采中段从-20中段至-430中段,各中段矿石通过电机车运输至集中溜井,通过6#斜井和3#箕斗井,集中提升至+180m卸载点,再经+180m运输平巷运至地面矿仓,进入选厂。

3 采矿方法优化

根据矿体中等稳固、上盘围岩不稳固、下盘围岩稳固,倾角55°~70°,厚度达1.6~4.0m的开采技术条件,结合井下条件,在-350中段71线试验高效机械化-预控顶上向双层嗣后充填采矿方法。

3.1 机械化设备选型

通过对采矿设备的研究,确定了凿岩设备为DF10B-1BD单臂履带式液压凿岩钻车,适用断面≥2.5m×2.5m,凿孔直径35~54mm,钎杆长3m,孔深2.7m。出砂设备为YJD-1型电动铲运机,斗容1m3,额定载重量2t,卸载高度1050mm,铲斗最大举升高度3250mm,最小转弯半径4260mm。

3.2 采矿方法设计

高效机械化-预控顶上向双层嗣后充填采矿方法在原有基础上进行优化,单个进路式沿脉可分上、下两层同时进行回采,在上层进路式沿脉巷道,利用锚网索支护将巷道顶部矿体和围岩进行锚固控制后,下层可同时跟进回采[2]。具体如图1所示。

图1 采矿方法示意图

3.2.1 矿块结构参数

该矿-350中段矿体下盘较稳固,矿脉和上盘围岩较破碎,稳固性较差,矿脉节理发育,矿体走向长度约100m,平均品位4.5g/t,中段控制标高为-350~-310m,矿脉平均厚度4m,中间存在有夹石,矿体倾角55°~65°。

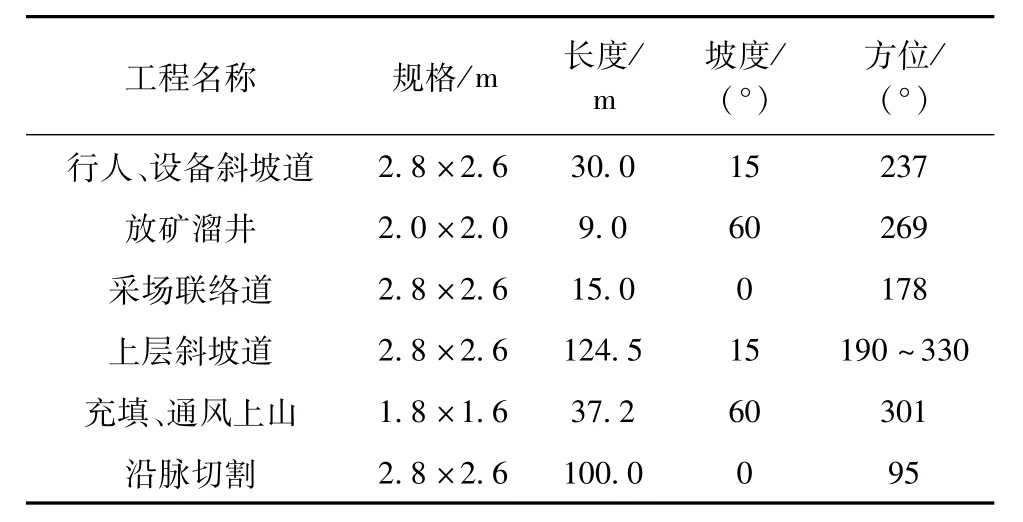

3.2.2 采准切割工程

1.采准。-350中段71线穿脉东西两边50m划分1个采场,采场长度100m。从穿脉掘进坡道为30°的斜坡道至第三层沿脉标高,掘进采场联络道至矿体。距沿脉10m的穿脉处掘进一条放矿溜井至采场联络道,形成设备、行人和放矿通道。从采场沿脉50m处掘进充填和通风上山连通上中段。

2.切割和预控顶。预先掘进上层沿脉切割10 m左右,沿进路式对巷道顶棚进行支护,下层沿脉切割进行回采,单边进路形成两个矿面。上一层沿脉进行掘进或放顶时,支护工站在矿堆平台上,对顶部进行锚索锚网支护,预先控制顶板确保顶棚围岩稳固[3]。采准切割工程量见表1,采切比10.4m/kt。

表1 采准切割工程量

3.2.3 回采工艺

1.回采。矿块从拉底层开始向上分双层回采、分层充填,经爆破、出砂、支护后进入下一个循环班次作业,当完成双层进路式回采后,进行充填后,待充填完成后向上起层。同时期间相应的采准工程须同时跟进,确保采场后续可连续不间断的回采。

2.凿岩与爆破。采用DF10B-1BD单臂履带式液压凿岩钻车进行凿孔,上层沿脉无自由面须布置掏槽眼、辅助眼、周边眼;下层沿脉已形成自由面,只需根据岩层情况,成矩形均匀布孔,孔距保持在0.8~1.2m左右。凿岩台车凿孔直径35~54mm,钎杆长度可使用2.5m或3.0m钎杆,炮孔平行布置,单班可完成上下两层双面爆破作业。

3.落矿。采用浅孔落矿,在完成凿眼后,用乳化炸药和电子雷管进行起爆完成落矿,落矿高度在2.5~2.8m,单层落矿量在45t左右,双层落矿在90 t,按东西走向两个进路,可形成180t/d生产能力。

4.出矿。出矿设备为YJD-1型电动铲运机,铲斗容积为1m3,从采场铲矿后,通过采场联络道将矿石放入溜井,出矿先出上层沿脉,再出下层沿脉。

5.支护。待出矿完后,将对上层沿脉巷道进行支护,为确保控顶效果,支护方式为全断面锚索锚网支护。支护用材采用:左旋直螺纹锚杆Φ18mm/1800mm;锚网Φ6mm/1200mm/4000mm;SKP18-1/720矿用锚索,直径为18mm,长度为5m,抗拉强度1720MPa;及K2360快速树脂锚固剂。锚杆排距间距控制在0.8~1.2m,锚杆外露不超过10cm,单个锚杆孔树脂用量为一卷[4];锚索支护排距间距为3.0 m×3.0m,外露不超过20cm,单个锚索眼填装树脂用量为两卷。若局部岩层过于破碎,出现来压较大,则对局部视情况增加支护强度。

3.2.4 充填工艺

待采场完成双层沿脉回采后,对整个采空区进行充填。充填工艺使用尾砂膏体充填,充填站位置位于华家湾金矿3#井地面工业广场,地面标高为215 m,充填能力为80m3/h。

根据充填采空区不同强度要求,调整灰砂比,通过泵送加压经管道输送至采空区进行充填作业[5]。充填回采采空区时,强度要求在1MPa左右。为最大限度降低充填成本,与某高校进行校企合作,对充填胶凝材料进行了研究,采用了胶固粉为主要胶凝材料,添加剂C作为辅助外加剂。根据实验室数据及现场实际充填情况,灰砂比选择在1∶14,充填完凝固3d后膏体抗压强度可接近1MPa,即可满足要求,不同灰砂比的尾砂充填体强度见表2。

表2 不同灰砂比对应的尾砂充填体抗压强度数据

进行尾砂膏体充填前,与待充区直接相连的联络道必须砌筑挡墙。挡墙采用空心砖砌筑,挡墙厚度约80cm(若采用红砖挡墙砌筑时,厚约60cm)。挡墙表面用C20砼喷砼支护(支护厚度为d=50 mm),挡墙砌筑须坚固可靠,喷砼须严实,要求无缝隙,要求对挡墙周围1m范围处喷砼以防漏水、漏浆。挡墙上另设2~3个用滤布包裹的Φ100mm旧钢管,用于初期充填时挡墙辅助脱水[6]。

3.2.5 通风管理

采场通风回路为新鲜风经-350中段底板平巷、穿脉、设备斜坡道进入采场,污风经采场联络道、充填通风上山回流至-310中段,并进入回风井排至地面。采场回采面为局部机械通风,使用的通风设备为对旋式双轴流式风机作为压入式风机,搭配Φ300 mm风筒布,双电机(单电机功率7.5kW),抽出式风机为5.5kW 轴流式风机。

4 试验推广效果

4.1 凿岩机与凿岩台车技术指标比较

YT28型凿岩机等采掘工具效率低,本次采矿方法选择了DF10B-1BD单臂履带式液压凿岩钻车和YJD-1型电动铲运机。效率对比见表3。该凿岩台车与YT28型凿岩机相比,凿孔速度提高了2.28倍、单班进尺提高了25%,出矿量增加了40%。

表3 凿岩台车与凿岩机效率对比

4.2 主要经济技术指标对比

单个采场经济技术指标见表4,从表4可知,机械化-预控顶上向双层嗣后充填采矿法和上向水平分层干式充填采矿方法在经济技术指标进行了比较。在采切比和贫化率两项指标比传统采矿方法略高,但采场日度和月度生产能力提高200%,工班效率提高280%,同时贫化率和损失率相接近,火工产品消耗相当。

表4 单个采场经济技术指标

同时,机械化-预控顶上向双层嗣后充填采矿法与传统上向水平分层干式充填采矿法相比,具有以下特点:(1)采场日生产能力和月生产能力分别提高272%和300%,工班效率提高273%;(2)火工产品吨矿消耗量基本接近;(3)损失率相同,但是贫化率增大了4%;(4)使用尾砂胶结充填,缩短了充填周期,降低了人工充填劳动强度;(5)由于机械化设备有顶棚护顶,人员在作业区提高了本质安全。

4.3 存在的问题

机械化-预控顶上向双层嗣后充填采矿法在试验过程中也遇到了一些问题:(1)双层进路式采矿,增大回采巷道暴露空间,虽然采取了预控顶,但是两帮的侧压力很大,在回采过程中因设备损坏等因素导致回采时间过长,出现了上盘围岩变现严重,甚至有片帮的现象;(2)尾砂充填对于封堵的要求较高,试验了很多种方法,仍然没有很好的办法解决漏浆的现场;(3)充填过程中前、后洗管的用水较多,尾砂膏体泌水量较高,排水难度大,在系统设计上未能通盘考虑;(4)由于华家湾深部通风系统不完善,采场温度较高,机械化设备在高温下作业散热不好,故障率较高,影响正常采矿作业;(5)机械化操作人员需进一步加强设备设施操作培训,维护保养。

5 结 语

-350中段71勘探线采场采用机械化-预控顶上向双层嗣后充填采矿法进行回采,累计采出矿石25000t,矿石平均出矿品位达到3.1g/t,取得了很好的技术经济指标,单个采区综合生产能力为180 t/d,吨矿直接成本为81元/t。机械化-预控顶上向双层嗣后充填采矿法不仅大幅提高了采场生产能力和效率,还降低了生产成本和劳动强度,保障了华家湾金矿井下生产需求,对公司井下机械化推广和深部矿体开采具有一定的借鉴意义。