紧邻建筑深基坑双排微型桩复合土钉墙支护研究

2023-09-14王亚坤王安明李月浩陈泰霖杨永香

王亚坤,王安明,李月浩,陈泰霖,杨永香

(1.华北水利水电大学,河南 郑州 450046;2.大成工程咨询有限公司,河南 郑州 450003;3.河南水利与环境职业学院,河南 郑州 450008)

随着城市化进程的不断加速,城市土地资源越发紧缺,发展地下空间、高层建筑是一种不可避免的趋势,其中出现了大量的深基坑支护工程,这些深基坑常常紧邻老旧建筑物,因此选择安全且经济的支护方式显得非常关键。当基坑周边环境复杂特别是紧邻建筑物时,常见的支护形式可以选择桩锚支护、钢管或混凝土内支撑、地下连续墙等,这些支护方式都属于刚性支护方式,特别适合于对周边环境变形要求严格的基坑工程,但是这些支护方式造价比较高,施工污染严重[1-4]。

复合土钉墙是近年来在土钉墙基础上发展起来的一种新型支护结构,它是将土钉墙与一种或几种单项支护技术(预应力锚杆、微型桩等)有机组合成的复合支护体系,其将柔性支护与刚性支护相结合,既能吸收劲性钢管桩稳定性好、变形小、施工安全的优点,又吸收了土钉墙支护工艺施工简单、工期短、造价低的优点,因有钢管桩做竖向骨架,抵御基坑边坡土体的应力释放,能够很好的适应周边环境对基坑变形的要求,特别是建筑基坑紧邻管线、道路以及周边建筑物的工程应用效果更好[5-7]。

基于预应力锚杆和微型钢管桩的复合土钉墙支护方式目前已经有一些典型的应用。郭爱云[8]介绍了北京康复中心综合楼基坑工程,其基坑开挖深度为12.4 m,临近周边建筑物和地下管线;李良成等[9]介绍了洛阳某项目基坑工程,其基坑开挖深度为9.0 m~11.5 m,电信管距离坡顶最近约3 m;许凤光[10]介绍了某市新建污水厂项目基坑工程,其基坑开挖深度为10.4 m,周边建筑物距离最近约2.7 m;李冬等[11]介绍了成都市成华区东三环四段外侧基坑工程,周边无重要建筑,基坑开挖深度为10.5 m;其他的还有一些基坑其开挖深度较大但周边环境比较简单,或基坑开挖深度不大但基坑距离周边建筑物比较近,采用这种方法也取得了良好的效果[12]。虽然基于预应力锚杆和微型钢管桩的复合土钉墙支护方式在实际工程中得到较多的应用,但这些基坑工程基本都是开挖深度较小或者其周边环境比较简单,而且都是一些基坑支护设计施工的介绍,缺乏对其加固机理的进一步研究,现场工程事故时有发生[13]。

本文研究的郑州市某大型深基坑工程,其开挖深度达到15 m,距离临近周边建筑物4.6 m,提出了一种基于双排微型钢管桩的复合土钉墙加固方法,通过数值模拟和现场监测研究了其加固机理和工程实践。

1 工程概况

该工程场地位于郑州市某繁华区,场地是拆迁场地,为一住宅区基坑开挖工程,形状平坦、较规则。基坑南侧、西侧为已建成七层居民楼建筑,现场状况如图1,拟建工程基坑深度为正负零以下15 m。

图1 基坑工程现场

基坑主要环境条件为北侧地下室边线距离红线约6 m,距离已有建筑约25 m;东侧地下室边线距离兴华南街边线约5 m,距离红线约5 m;南侧地下室边线距离已建成多层建筑约24 m,距离红线约15 m;西侧地下室边线距离已建成多层建筑最窄处约11 m,西侧基坑边缘距离隔壁小区围墙仅1.1 m,基坑支护部分平面图,如图2。

图2 基坑支护平面图

1.1 地质条件

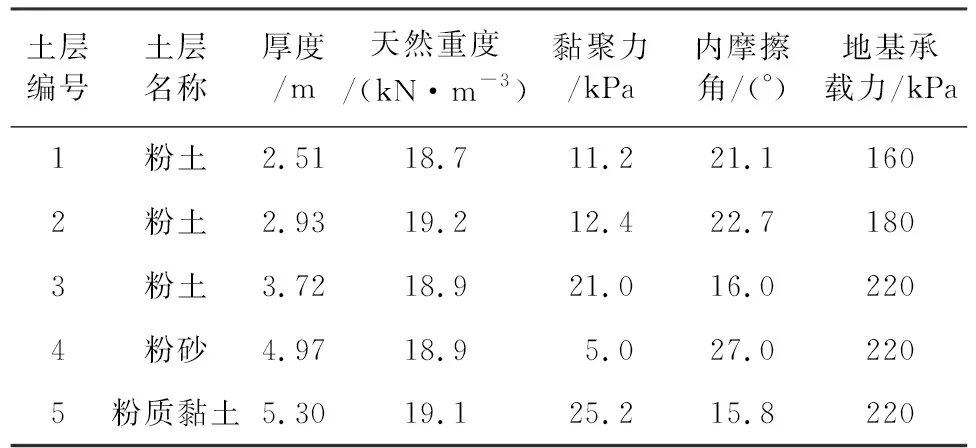

工程场地地貌单元为黄河二级阶地,属泛滥冲积平原,施工场地地形平坦,形状规则,基本无起伏,对基坑支护有影响的土层主要有五层,各土层分布及参数见表1。地下水稳定水位埋深27.0 m,一般水位年变幅1.0 m左右,近3~5年中较高水位为25.0 m,因此本基坑设计施工中不考虑降水。

表1 土层物理力学参数取值表

1.2 支护方案

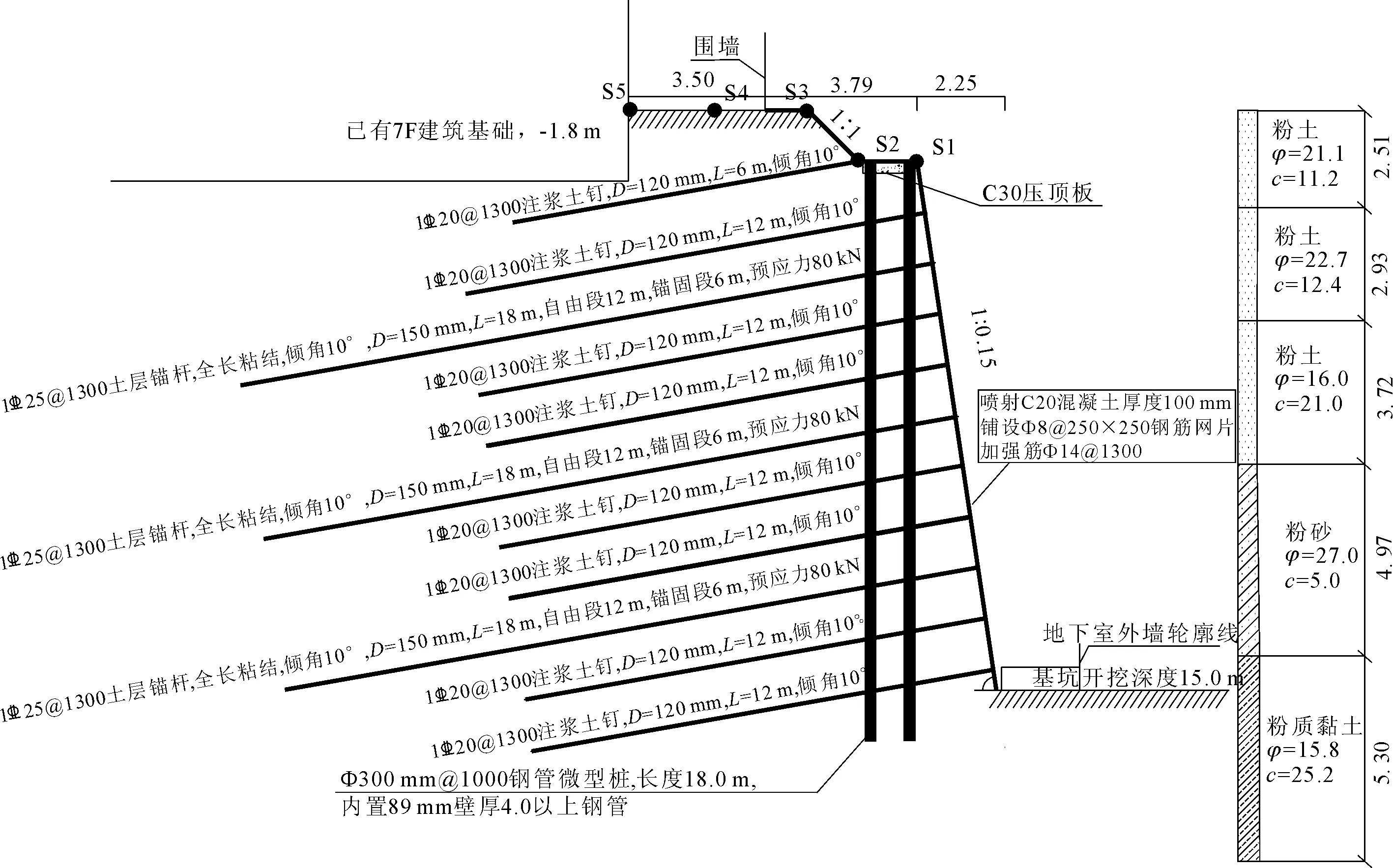

根据有关规范标准,本着“安全第一、经济合理、节省工期、施工便利”的原则,结合本基坑支护工程西侧距七层旧居民楼及围墙位置较近、周边环境复杂,拟定基坑西侧紧邻建筑物位置附近作为本次研究的重点部位,提出了一种双排微型钢管桩复合土钉墙基坑支护结构,支护设计剖面图如图3所示,①微型钢管桩直径0.3 m、长18.0 m,呈两排布置,内置89 mm壁厚4.0 mm以上的钢管;②土钉墙支护为第一、二、四、五、七、八、十、十一排,土钉基本参数为直径120 mm、长12 m、倾角10°、水平间距1.3 m,钢筋选用1根直径20 mm的三级钢筋,除第一排土钉长度为6 m外,其余为12 m;③锚杆支护为第三、六、九排,锚杆基本参数为直径150 mm、倾角10°、自由段12 m、锚固段6 m、预应力80 kN,钢筋选用1根直径25 mm的三级钢筋,其中竖向间距为1.3 m。

图3 基坑西侧支护设计剖面图(单位:m)

2 数值模拟

2.1 模型建立

为进一步研究双排微型钢管桩复合土钉墙支护结构的加固机理,采用FLAC3D[14]软件进行了数值模拟,选取安全等级为一级的基坑西侧作为研究对象,建立模型如图4所示,设朝向基坑的方向为X方向,平行基坑侧壁的方向为Y方向,竖直方向为Z方向。本基坑模型中,在Y方向选取6组12根微型钢管桩的影响范围来进行分析,距离坑底侧壁30 m位置处,设定为X=0.00点,模型X方向长度为60 m,Y方向宽度取13 m,Z方向深度取30 m。本模拟模型共划分了61 640个单元,71 870个节点,并且设置了80个结构单元,包括cable单元和pile 单元。

图4 基坑模型图

2.2 边界条件

FLAC3D共有两套边界系统,一套是假定的边界系统,用以确定网格模型的计算范围;另一套关于模型的速度场、位移场、温度等真是存在的物理边界[15]。本模型的边界条件确定如下:模型顶部为自由边界,模型底部即Z=0处X方向、Y方向、Z方向采用固定约束;模型的X=0和X=60 m的边界采用垂直于边界方向为固定约束,平行于该边界方向自由变形;模型的Y=0和Y=30 m的边界采用垂直于边界方向为固定约束,平行于该边界方向自由变形。

2.3 参数选取

根据设计方案,在本次模拟中土体的本构模型采用理想的摩尔-库仑模型;微型钢管桩采用pile结构单元来模拟,直径300 mm,桩间距2 m,呈两排布置,其材料按弹性材料考虑,重度为29.55 kN/m3,泊松比μ为0.21,弹性模量E为3.83×107kN/m2;土钉和锚杆采用cable结构单元来模拟,密度ρ为2 561 kg/m3、泊松比μ为0.206、弹性模量E为2.52×107kN/m2;混凝土面层厚度为100 mm,按弹性材料考虑,弹性模量E为2.3×107kN/m2,泊松比μ为0.2,重度为25 kN/m3。

2.4 开挖工况

根据基坑开挖和支护的实际施工过程,采用“边开挖边支护、先开挖后支护”的原则进行,考虑分层开挖的施工过程,数值模拟中共分6个工况进行计算,如表2所示。首先需要进行初始地应力平衡,之后分5次进行开挖支护模拟计算,开挖后依次进行微型钢管桩、土钉、锚杆、混凝土面层等模拟,直至开挖到基坑设计深度,具体位置见支护设计剖面图3。

表2 施工过程模拟表

3 计算结果分析

3.1 位移分析

3.1.1 基坑水平位移分析

基坑开挖到底后整体水平位移分布如图5所示。由图可知,基坑开挖到底后,基坑整体的最大水平位移为3.64 mm, 位于基坑开挖深度12.5 m处,小于安全等级为一级的基坑最大水平位移预警值35 mm。基坑侧壁水平位移总体上呈现分层性、顶部小、中下部大的形式,具体表现为基坑侧壁轻微向右变形,在同一水平高度,距离基坑侧壁越远,右侧土体水平位移越小,在一定范围内,位移等值线呈“半鸭蛋状”,从整体来看,基坑的变形较为稳定,处于安全可控的范围内。

图5 基坑开挖到底后水平位移分布规律图(单位:m)

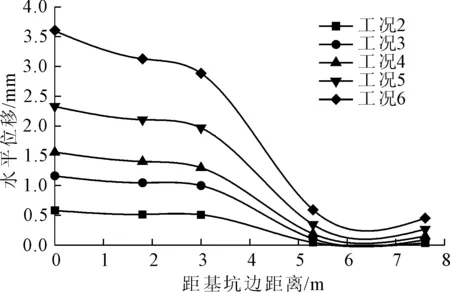

在基坑与临近建筑物最小距离的直线上取不同开挖工况下S1~S5(如图2)五个点的水平位移,图6为水平位移与距基坑边距离曲线图,由曲线图可知距离基坑越近水平位移越大,当距基坑边距离大于5 m时,各工况下水平位移的大小依旧满足上述结论,但是此时各工况下水平位移结果相差较小,符合实际情况,也说明数值模拟合理,在实际施工时,应严格执行基坑坡顶附近的位移监测,保证施工安全。

图6 水平位移-距基坑边距离曲线图

3.1.2 基坑竖向位移分析

基坑开挖到底整体竖向位移分布如图7所示,负值表示基坑沉降,正值反之。由图可知,随着离基坑侧壁距离的增加,基坑底部隆起逐渐增大,基坑最大隆起出现在基底远离墙壁的位置,最大竖向位移值为6.02 mm,小于一级基坑的最大竖向位移报警值35 mm,基坑底部的隆起可能是由于开挖卸载作用造成的,基坑最大沉降则出现在地表远离基坑坡顶的位置,最大沉降值为1.17 mm,远远小于规定的报警值25 mm,基坑整体稳定性较好。

图7 基坑开挖到底竖向位移分布规律图(单位:m)

同水平位移,如图8为竖向位移与距基坑边距离曲线图,可知S1、S2、S3三处位置表现为隆起,最大隆起值小于3.5 mm,满足规范要求,出现隆起的原因可能是支护的作用,且随着施工的进行隆起值不断增加;S4、S5位置处表现为沉降,其距离临近建筑物较近,出现沉降符合实际情况,且沉降值最大小于2 mm,完全符合规范要求,建筑物稳定性良好,据实际现场走访情况,无地面和墙体裂缝,进一步表明支护设计合理安全可靠。

图8 竖向位移-距基坑边距离曲线图

3.1.3 CX1深层水平位移监测分析

深层水平位移是最能直接反应基坑安全状态的指标之一,可以清晰的了解支护桩体在不同时间和不同深度处的水平位移情况,进而判断围护结构的安全状况[16]。此次选择CX1监测点位于基坑西边,即本次建模模拟的位置,从图9分析可知,在基坑开挖初期变化较小,在10月27号到11月9号时间内,深层水平位移从1.4 mm增到2.7 mm。此时双排微型钢管桩施工完成并进行第二步开挖,立即施加第一排锚杆后,CX1测孔变形速率大大减缓。另外基坑开挖至底部变形量达到最大5.2 mm,出现最大变形量位置深度为1 m,6 m、14 m处累计变化量出现极值,分别为5.2 mm、1.52 mm、0.43 mm,由此可以看出随着基坑开挖的不断加深,在不同深度开始出现变化极值。

3.1.4 坡顶竖向位移分析和水平位移

选取距CX1较近的坡顶竖向和水平位移监测点S11,监测值与数值模拟值对比如图10所示。S11坡顶竖向位移和水平位移随着时间的增长而增长,监测值和模拟值走向和发展趋势大致相同,局部地方出现了较小不吻合,模拟值整体上大于监测值有利于保证基坑支护设计方案安全性、可靠性。其原因可能是土体参数选取的误差、支护参数的不同、模拟开挖过程时的网格划分、边界条件假定的不同等[17]。从基坑开挖到目前的巡视结果来看,基坑侧壁和周边环境未发现新的变形裂缝,基坑监测数据和巡视结果均表明基坑开挖对周边环境影响很小,与数值模拟结果对应,该支护方案是可靠的。

图10 基坑西侧监测点S11坡顶位移-时间曲线图

3.1.5 临近建筑物沉降分析

图11为基坑研究部位建筑物沉降随时间变化的情况(监测点位置见图2)。可以看出,建筑物沉降随时间逐渐增加,累积沉降量在前期发展很慢,在中期增加较大,最大沉降值仅为2.16 mm,远低于标准值,微型钢管桩复合土钉墙的支护方式极大程度上对基坑临近建筑物的沉降起到了制约作用。其中C1、C4布置于靠近基坑的一侧,C2、C3布置于建筑中部,可以看出临近基坑的一侧沉降大于建筑物中部沉降,特别是在基坑开挖到底后,C1、C4沉降监测点数据呈直线下降,在打入锚杆后到12月25日左右建筑物沉降稳定,在后期沉降观测中未发现大的变化,基坑保持稳定。

图11 建筑物沉降-时间曲线图

3.2 双排微型钢管桩轴力分析

图12所示为不同开挖阶段双排微型钢管桩的轴力变化规律图。

由图12分析可知,内外侧桩联合作用于土体,起到对基坑侧壁的支护作用,双排微型钢管桩轴力最大值出现在内侧桩,主要分布在开挖土体的基坑侧壁底的内侧微型钢管桩的上部,双排微型钢管桩在土体开挖前已经用于支护土体,因此每层土体刚开挖完成时土体的作用力主要由微桩来承担。工况1和工况2开挖较浅,不做讨论,从工况3至开挖到底,轴力最大值分别为451.5 N、442.0 N、428.3 N、396.3 N,可以看出随着开挖深度的增加最大轴力值呈减小趋势,同时随着每一工况开挖量增加,最大轴力值减少量呈现倍数增加,原因在于随着基坑开挖的加深每排锚杆和土钉逐渐参与受力,微型桩最大轴力值逐渐减小,即每个工况下打入的土钉和锚杆逐渐参与支护。

图12 不同开挖阶段微型钢管桩的轴力变化规律图

3.3 双排微型钢管桩弯矩分析

图13所示为基坑模拟开挖开挖到最后两个工况的微型钢管桩桩身弯矩分布规律图,分别是10.5 m和15.0 m,规定受拉为正弯矩、受压为负弯矩。由图13(a)、图13(b)图可以得出,微型钢管桩整体弯矩值变化大致为正-负-正的规律,整体呈现斜“W”形分布,内外两侧微型钢管桩桩身弯矩分布规律基本一致,弯矩零点出现在基坑工程底部15.0 m附近,桩身最大弯矩为负值,位于基坑开挖面以下8 m左右,且内侧桩弯矩大于外侧桩弯矩,内侧弯矩大小为20.5 kN·m,外侧弯矩大小为16.2 kN·m,整体来看内外两侧微型钢管桩弯矩值相差较小,共同发挥支护作用。

图13 不同开挖阶段微型钢管桩的弯矩变化规律图

4 结 论

(1) 随着基坑开挖的加深,坡顶水平和竖向位移值逐渐增加,基坑侧壁深层水平位移在不同深度开始出现变化极值,临近建筑物出现小量沉降,但都远低于规范要求。基坑开挖到底时,基坑整体最大水平位移主要分布在基坑侧壁,在一定范围内位移等值线呈“半鸭蛋状”,基坑整体最大竖向位移出现在基底远离侧壁的位置。

(2) 在基坑开挖过程中,双排微型钢管桩轴力呈现分段性,最大值出现在内侧桩,随着深度增加并未向下移动,主要集中在桩体中上部;双排微型钢管桩弯矩最大值主要分布在内侧桩的中上部,整体上内侧桩弯矩值大于外侧桩,呈现斜“W”形分布,内外两侧微型钢管桩弯矩值相差较小,协同发挥作用。

(3) 双排微型钢管桩复合土钉墙体系是一种简单节约、施工方便的基坑支护形式, 对周围环境的影响较小,能有效控制基坑变形,是一种值得推广的支护体系形式,为相似基坑开挖提供了一定的参考。