基于Simcenter AMEsim与Matlab联合仿真的电液控制伺服系统模拟实验设计

2023-09-13王玉红任自强刘晓晓陈家旺刘后宏

王玉红, 任自强, 刘晓晓, 陈家旺, 刘后宏

(1.浙江大学海洋学院,浙江 舟山 316021;2.浙江大学海南研究院,海南 三亚 572100)

0 引言

液压油缸是一种将液压能转换为机械能的能量转换装置,在液压传动系统中常作为一种主要的直线位移动作执行机构,具有输出动力大、工作过程灵活稳定和重量体积轻便等优点,在常规的工业设备中应用较为广泛[1]。电液伺服控制系统是一种通过电控技术间接完成液压控制的复合控制系统,它将伺服控制系统与液压系统进行有机结合,通过伺服控制实现液压动力的输出[2]。在实际工作运行过程中,尤其在变载或重载荷等特殊应用状况下,电液伺服控制系统仍可确保其执行动作的稳定[3-4]。电液伺服控制系统在国防军事应用领域有所应用,在日常工业中也得到了广泛应用[5],涉及航天、陆地及深海等各个领域。比如液压驱动陆用机器人、深海ROV 系统、位置控制的机床、电动机控制的电炉冶炼和电液汽车等[6-7]。

针对传统液压油缸控制伺服系统模型的复杂可变性、系统的不确定性和时变性等,本文设计基于Simcenter Amesim-Matlab 联合仿真的电液位置伺服系统模拟实验仿真。以常规液压缸为研究对象,利用Matlab与Simcenter AMESim 软件对所采用的电液伺服系统进行模型辨识方法进行阐述,采用PID 控制方法得到相关传递函数,对电液伺服系统滑膜变结构控制器进行设计,并通过实际工程案例进行实验仿真。

通过该实验仿真,学生可将机械设计、电气控制和液压传动等相关课程结合应用,基于Matlab 与Simcenter AMESim软件,完成针对典型机械设备的液压系统进行理论建模仿真,在仿真过程中不但可了解控制器的性能与编程基础,还可将液压传动知识与电气控制知识进行有机结合,实现坠小型液压控制系统工程设计与应用练习。

1 实验目的、内容及要求

1.1 实验目的

基于Matlab与Simcenter AMESim软件,根据系统需求,自主搭建适用液压油缸的电液位置伺服系统仿真模型。按实际情况进行模型搭建、参数设定进行工况模拟测试,根据仿真数据分析各种设计问题。在样机制造之前就能够进行理论验证和测试仿真,为工程样机设计提供原理和数据支撑,提高成功率,降低风险。学生利用计算机仿真软件,了解和熟悉可编程控制器的性能、编程技巧,完成典型机械液压系统模型搭建和仿真分析,提升学生各科知识综合运用能力。

1.2 实验内容

(1)利用Simcenter AMESim软件,构建相对应的液压仿真模型,在matlab 平台运行对应的脚本文件,获取系统模型辨识得到的传递函数,并通过Simcenter AMESim检验该辨识方法的有效性。

(2)了解电液伺服系统的工作原理与设计过程,完成电液伺服恒速贯入系统滑膜变结构控制设计。

(3)根据系统设计需求,通过Simcenter AMESim与Matlab软件进行实验仿真,说明该方法的可行性。

1.3 实验要求

(1)了解电液位移伺服系统的工作原理与系统结构,学会使用Simcenter AMESim 软件搭建仿真平台,通过查阅资料确定各液压元器件的功能、参数及设置方法。

(2)通过仿真接口,将Simcenter AMESim软件与Matlab软件进行有效连接,实现联合仿真。

(3)根据电液位置伺服系统的实际需求,建立所选工程系统仿真模型,继而开展相关实验仿真,针对仿真结果数据进行分析,并撰写相关实验报告。

2 实验方案设计

实验设计以电液位置伺服系统模型动态仿真为核心,基于辨识方法理论与滑模控制理论,采用线性化分析方法,进行模拟实验和设计仿真。

2.1 基于Simcenter AMESim与Matlab的恒速电液伺服系统模型辨识方法的设计

当忽略伺服阀的动态过程影响时,从理论推导过程可知,通过伺服阀控制液压油缸系统实际上是由一个静态积分环节和另一个二阶稳态振荡积分环节所组成的三阶系统[8-10]。对于对称阀控非对称缸液压系统,液压钢活塞运行到任何一个位置都必须通过一个具体的参数公式来推导,运算步骤烦琐,计算量相对较大,在线性模型推理分析过程中所做过的只是某些简单假设运算和一些简化的处理,影响了结论推理的正确性。利用基于Simcenter AMESim 软件线性化分析方法来针对具有积分环节特性的液压阀控缸系统,可有效解决上述存在的问题[11-12]。

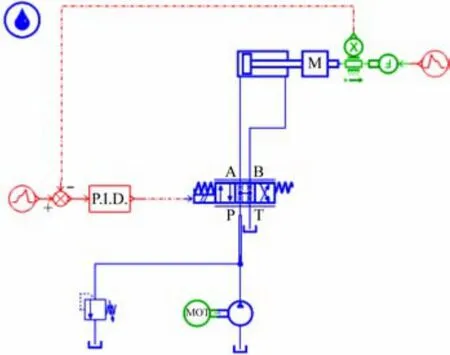

按照实际需求,利用Simcenter AMESim,构建相对应的液压仿真模型,如图1 所示。

图1 电液位置伺服系统仿真模型

在线性分析模式下进行仿真,系统变量设置如表1 所示。

表1 系统变量设置

在Matlab 平台运行对应的脚本文件,获取系统模型辨识得到传递函数,通过Simcenter AMESim系统进行模型验证系统辨识方法的有效性。通过matlab Ameloadj函数读取amesim雅可比矩阵函数。

根据“[A,B,C,D,x,u,y,t,xvals]=ameloadj('system_.jac0')”提取关于当前时间点(t)的连续状态空间矩阵(A,B,C,D),并由AMESim使用数值扰动计算。xvals 包含线性化点的自由状态变量的矩阵形式

式中:u为控制输入向量;x为状态向量;y为观察器输出向量。

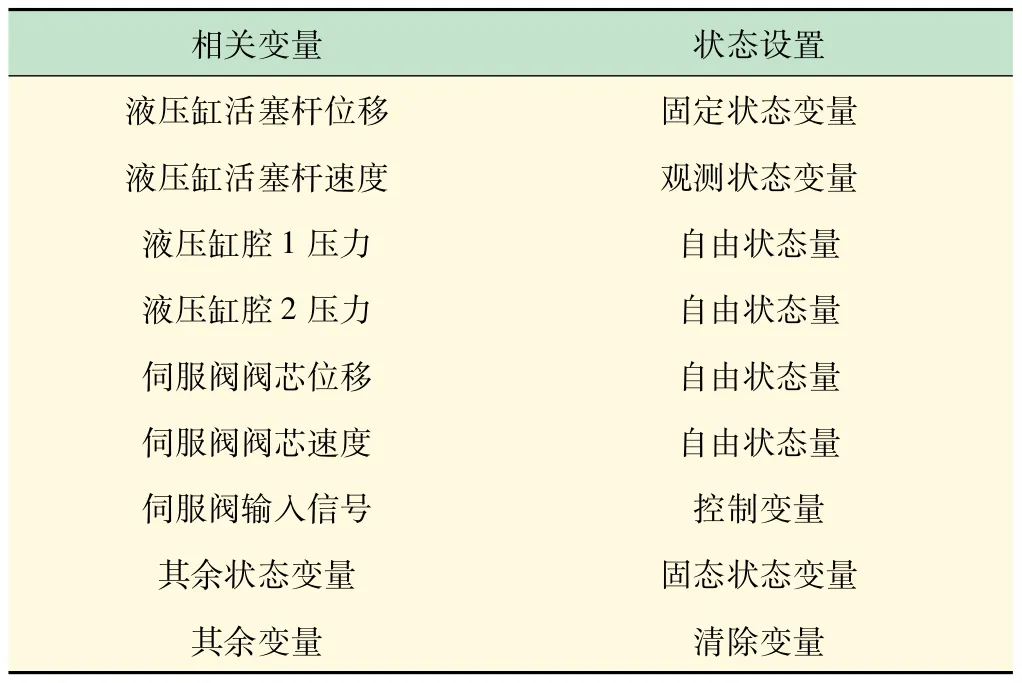

根据系统模型辨识得到的传递函数,在AMEsim建立仿真模型如图2 所示,验证系统辨识方法的有效性。

图2 AMESim系统辨识模型验证

2.2 基于Simcenter AMEsim-Matlab 联合仿真的电液伺服恒速贯入系统滑膜变结构控制设计

电液伺服系统作为一种复杂不确定的非线性系统,普遍还存在着许多参数的变化和外力干扰。滑模变结构控制法是一种十分实用有效可行的鲁棒控制法策略,在电液伺服系统控制过程中得到了广泛成功应用[11-12]。

滑模结构控制(Sliding Mode Control,SMC)也称多变量结构控制,属于一种形式上较为复杂特殊的非线性控制,由于此复杂非线性特性,通常表现为控制结构本身的某种不可逆连续。该动态控制策略方法与目前一般应用其他动态控制系统采用的静态策略的不同之处在于该系统使用的参数“结构”的参数范围并不一定绝对的固定,在整个动态过程中,可根据系统当前状态的改变来实时动态调整和优化自身的参数,使系统可按照既定的“滑动模态”状态轨迹运行。滑模动态控制装置具有实现系统动态快速响应、对应系统的物理参数一般不会大幅变化及对系统的扰动特性控制反馈显得不特别的灵敏、无须单独进行复杂系统状态参数在线自动跟踪或辨识等众多优点[13-14]。

(1)滑膜面的设计。传递函数是指在零的初始条件下线性系统响应(即输出)信号量的拉普拉斯变换(或z变换)与激励(即输入)量的拉普拉斯变换之比:

G(s)=Y(s)/U(s)(3)式中,Y(s)、U(s)分别为响应和激励的拉普拉斯变换。

电液伺服控制系统建模并不需考虑伺服阀系统的非线性影响将其过程简化为一个比例环节,由电液伺服系统的数学模型就可得从伺服阀阀芯位移到伺服液压缸活塞位移的线性传递函数:

式中:Kh为传递函数的增益;ξh为液压缸的阻尼比;ωh为液压油缸的固有频率。

其状态空间方程

根据系统模型状态空间方程

其误差状态方程

所设计的滑膜切换函数为

滑模运动的微分方程为

对于满足s=c1e1+c2e2+e3=0 的条件下,简化滑模运动的微分方程

式(11)决定了滑动模态的动态品质,可以采用极点配置法求得c1、c2。

(2)控制器设计。滑模变结构控制器

式中:ueq是等效控制,能够实现系统状态的实时跟踪,即将系统的运行状态一直保持在滑模面上;usw是切换控制,使系统状态趋近于滑模面,削弱系统的抖振,本文将采用指数趋近律。

等效控制部分,对s=c1e1+c2e2+e3,求导得

结合模型控制器,切换控制方程

式中:ε为系统运动点趋近切换面的速率,该常数越小,表示趋近的速度越慢,调节过程太慢,反之,则表示系统达到切换面的速度较大,会引起较大的抖振;k为收敛速度,不但能加快调节时间,能快速达到滑膜面,还可削弱抖振,改善系统的品质;

为符号函数。

综上所述,滑模变结构控制器

3 实验仿真与分析

由于强大的计算能力,Matlab/Simulink 在很多方面得到了广泛的应用。结合仿真技术,充分发挥Simcenter Amesim 卓越的液压仿真能力,借助Matlab/Simulink 强大的数字处理能力实现最优仿真[15]。根据实际需要,利用Simcenter AMESim软件建立相应的液压系统有限元仿真模型,如图3 所示。在线性分析模式进行仿真分析,基于Matlab/Simulink 搭建相关控制系统模型如图4 所示。

图3 联合仿真液压系统模型

图4 控制系统模型

本文选取的工程实例为深海土工多参数原位探测装备的贯入系统。海底沉积物是海洋工程地质学的主要研究对象,其特点是高塑性、高含水量、松散和高敏感性等。采用原位测试技术方法有助于提高针对海洋沉积物土体性质调查的准确性。海底静力触探(Cone Penetration Test,CPT)法是一种直接、测量数据可靠、经济适用高效的海床式土工多参数原位勘测方法,在海上基础工程勘察、海底地质灾害研究等方面有着广阔的应用前景[16]。在标准CPT 数据采集中,贯入速度约为(20 ±5)mm/s[17]。为满足在深海工况条件下大贯入力的需求,该装置采用液压油缸的驱动方式,通过动态位置控制器驱动探杆贯入深海沉沉积物,确保贯入速度恒定而不受阻力变化的影响。

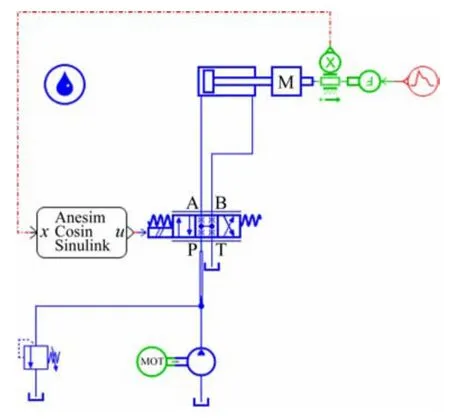

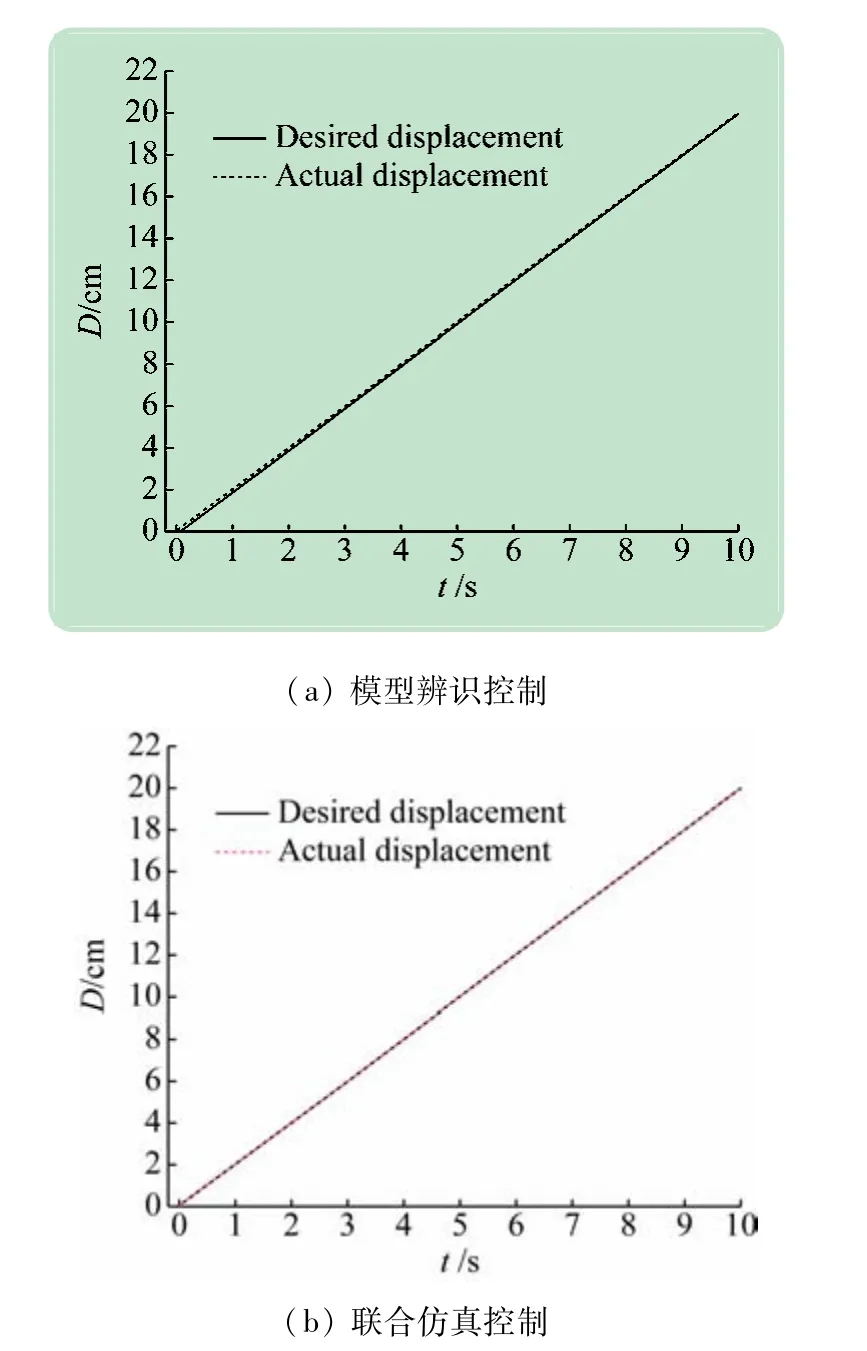

根据实际恒速贯入需求,在液压仿真模型中进行液压油缸的尺寸、液压系统的压力、流量等相关参数的设置。通过Simcenter AMESim进行仿真数据分析,得到工作过程中期望或实际位移与时间的关系,如图5所示。

图5 PID控制下液压油缸位移与速度量关系

根据上述系统模型辨识方法与联合仿真,建立液压系统仿真模型,验证系统辨识方法的有效性与滑膜控制的可靠性,得到相关位移如图6 所示。

图6 模型辨识方法与联合仿真控制下位移曲线

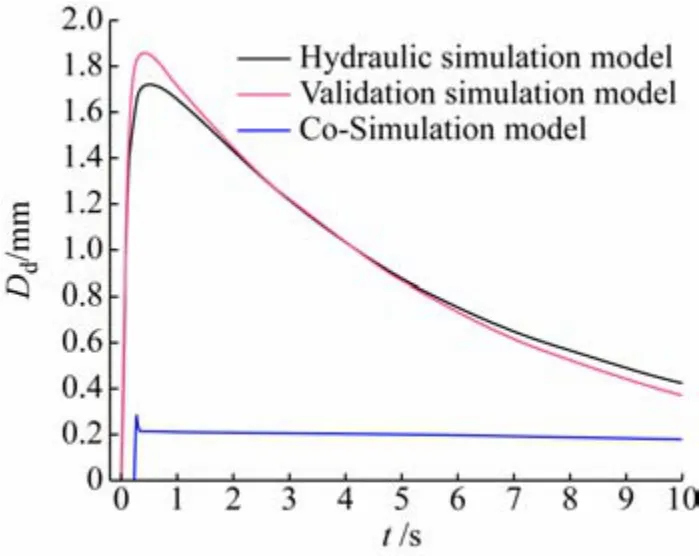

为更直观地显示,针对上述3 种方法的期望位移与实际位移差进行对比,如图7 所示。随着时间的变化,位移差先增大后逐渐减小。联合仿真模型最大位移差约为0.28 mm。在整个模拟过程中,位移差异比PID方法与辨识模型控制位移差要小得多。通过仿真对比表明,SMC 控制的液压系统的合理性,为后期深海土工多参数原位勘测装备的匀速贯入系统的设计与制造提供理论支撑。

图7 3种方法的期望位移与实际位移差

4 结语

随着电液伺服系统工程技术的迅速发展与应用场所的增大,不断更新液压与控制相关专业的实验课程非常必要。尤其在以后实际设计学习和工作中,在样机制造之前就能够进行理论验证和仿真测试,可为工程样机设计提供原理和数据依据,提高成功率,降低风险。基于Simcenter AMEsim-Matlab电液位置伺服系统的实验设计联合模拟仿真,在完成课程目标的前提下,可扩展机械结构设计、液压传动与电气自动化控制方面教学方向的内容。在仿真平台,学生能根据各自实际需要的系统功能进行自由搭建与调试,激发学生的学习兴趣和提高学生的动手设计制作能力,加深对专业知识的理解。