加氢站离子压缩机分级压缩控制策略探究

2023-09-13吴广宇刘泽坤杨成炯

康 祥,吴广宇,刘泽坤,李 云,杨成炯

(1.西安交通大学化学工程与技术学院,陕西 西安 710049;2.中石化广州(洛阳)工程有限公司,广东 广州 510620)

1 引言

为了满足氢燃料电池汽车更高的续航需求,加氢站正向着70 MPa高加注压力发展[1]。氢压机作为加氢站的核心设备,需要适应高压力、大流量、宽工况的工作条件,还需要工作安全可靠、设备维修周期长、易于控制操作。目前加氢站常用的氢压机是隔膜压缩机,其具有良好的气密性,但在频繁启动下膜片使用寿命较短,且其排量受到膜片变形量的限制[2]。

离子压缩机是一种可用于加氢站的新型往复式压缩机,具有良好的气密性、传热性、宽工况适应性,且动部件少,易于维护[3]。离子压缩机的概念由林德公司提出,其具有两个主要特点。一是采用了离子液体直接压缩氢气,其具有密封和润滑的功能;二是采用液压活塞驱动技术。区别于传统压缩机的曲柄连杆驱动方式,离子压缩机的固体活塞运动是由活塞上下的气液压力共同作用决定。

长管拖车是运输氢气的常用方法之一。卸气过程中,长管拖车气瓶内的压力由初始的20 MPa逐渐降低[4]。同时,氢气需加压至高、中、低不同压力的储罐[5]。加压过程中的进气和排气压力在不停变化。因此,离子压缩机需要采用分级压缩控制策略,以适应加氢站的宽工况特性[6]。

本研究分析了压缩机从槽车抽气加注到汽车气瓶过程中,宽工况下压缩机分级压缩控制对于系统能耗和工作可靠性的影响,提出了一种离子压缩机分级压缩控制策略,给出了各压缩级气体负载极值计算方法。建立了离子压缩机气、液双系统协同仿真模型,模拟了多级离子压缩机变工况加压过程,验证了提出的分级压缩控制策略的可行性,为加氢站用离子压缩机设计提供一定的理论参考。

2 工作原理和数学模型

加氢站离子压缩机的工作原理如图1所示。通常采用多级压缩将氢气压力由pg0升高至pg5。系统由五星柱塞泵驱动,其具有多个独立工作的泵腔。每个泵腔对应一个压缩级的液压缸,两者之间形成闭式液压回路。每个闭式液压回路均有溢流阀限制最大工作压力。传统活塞压缩机采用曲柄连杆机构驱动,所有压缩级只能同时工作或同时停止,无法实现各级的单独控制。然而,离子压缩机可实现分级压缩控制。当有一个以上的压缩级需要工作时,五星柱塞泵保持转动。若某压缩级不需要工作时,可截断对应液压缸与五星柱塞泵之间的液压油流动;若需要启动某压缩级时,则恢复对应液压缸与五星柱塞泵之间的流动。

图1 离子压缩机原理示意图

离子压缩机工作过程模型建立基于以下假设:

(1)离子液体位于固体活塞表面,始终跟随固体活塞往复运动。

(2)压缩机气阀阀隙氢气的流动看作通过小孔的一维流动。

(3)压缩气缸看作控制单元,采用统一的状态变量。

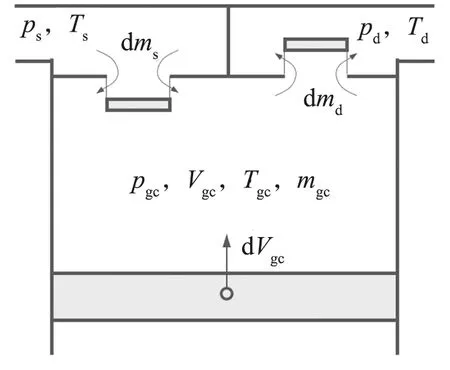

氢气压缩气缸内状态及过程变量如图2所示[7]。

图2 压缩气缸内状态和过程变量示意图

ps、pd是进、排气压力。Ts,Td是进、排气温度。两个相邻压缩级之间流经换热器和管路的压降较小,可忽略其影响,即上游压缩级的排气压力为下游压缩级的进气压力。

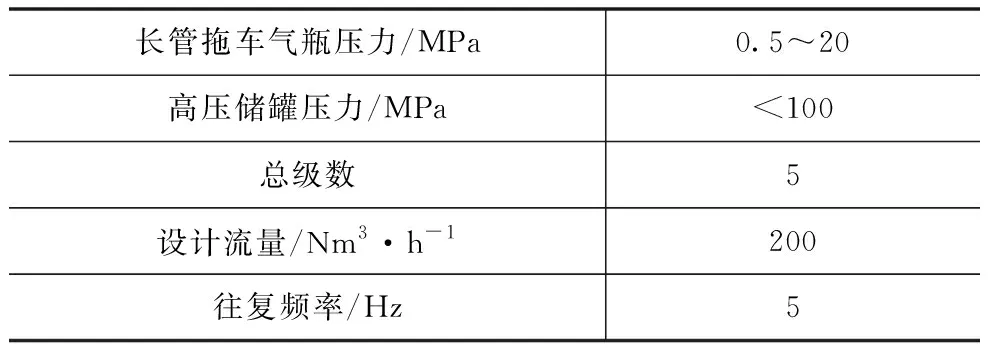

压缩机的主要参数如表1所示。

表1 变工况加压过程中的工作级

根据热力学第一定律,气缸内能量守恒方程如式(1)所示[8]:

(1)

式中ms、md——通过进、排气阀的气体质量,kg

mgc——气缸内气体质量,kg

Q——气缸与外界的热交换量,J

Vgc——气缸内气体体积,m3

pgc——气缸内气体压力,Pa

hs、hd——通过进、排气阀的气体焓值,J·kg-1

ugc——气缸内气体内能,J·kg-1

气缸内氢气质量变化是由于气体从进、排气阀流入或流出。流入氢气质量定义为正,流出质量定义为负。气缸内氢气的连续性方程式如式(2)所示[9]:

(2)

对于真实气体,气缸内氢气内能变化由式(3)计算[5]:

(3)

式中Tgc——气缸内氢气温度,K

本文采用纯氢气作为研究介质。文献结果表明,采用Redlich-Kwong-Soave方程[10](RKS模型)计算氢气的物性时,计算值与美国国家标准与技术研究院(NIST)的数据吻合,两者最大误差为2.5%(100 MPa以下)[5]。

液压缸内的压力与流入液压缸的流量和液压缸的容积有关,可由式(4)计算

(4)

式中ph——液压油压力,Pa

Beff——液压油有效体积模量,Pa

Vh——液压油体积,m3

qh——液压油流量,m3·s-1

活塞的运动主要受气、液压力耦合影响,其动力学方程如式(5)

(5)

式中mp——活塞质量,kg

xp——活塞位移,m

Fgc、Fhc——气侧、液侧对活塞的作用力,N

Ffric——活塞受到的摩擦力,N

3 分级压缩控制策略影响分析

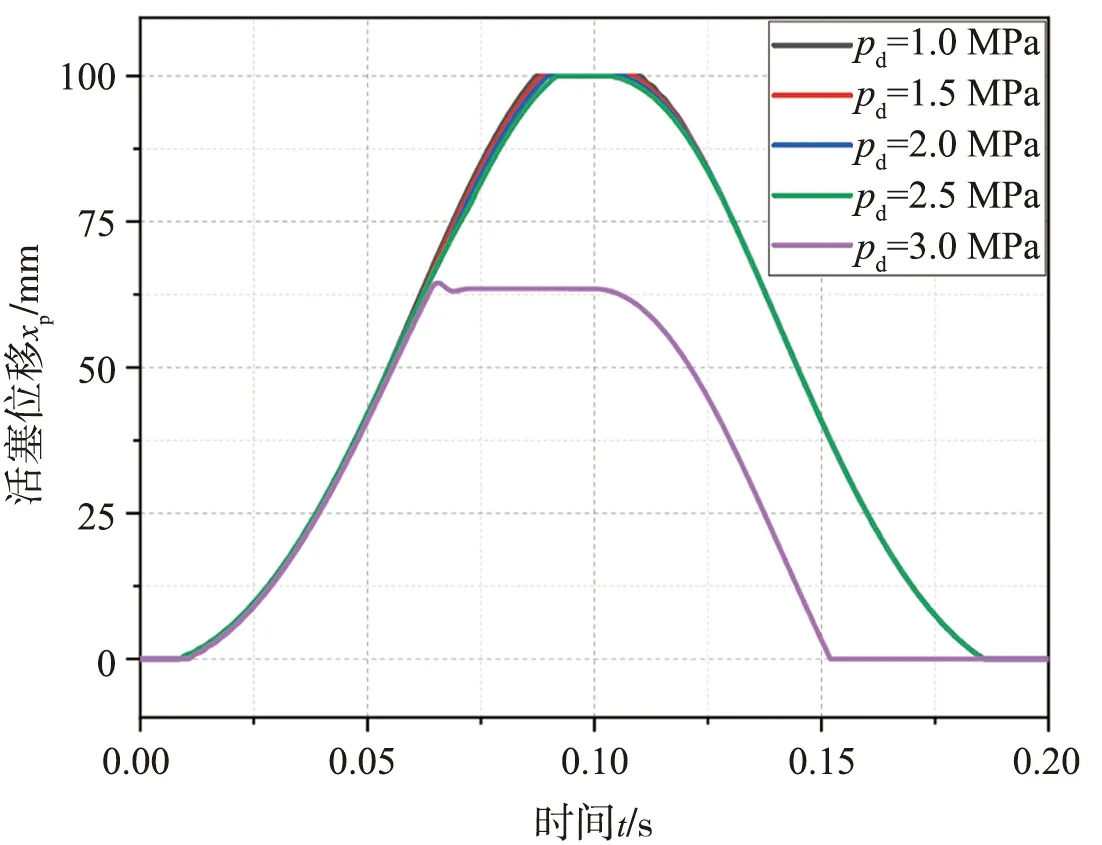

本研究首先模拟得到第一压缩级在不同排气压力下的工作特性。活塞位移变化如图3,图4 为相应的不同排气压力下的p-V图。图3中活塞的初始位置为气缸底部。当排气压力pd≤2.5 MPa时,活塞能够实现正常的往复运动,在0.1 s时运动到气缸顶部100 mm处,在0.2 s时运动回气缸底部;图4中也显示当pd≤2.5 MPa时,气缸内的气体能够正常完成压缩-排气-膨胀-吸气过程。但是当pd=3.0 MPa时,图3中显示活塞在上升阶段无法运动至液压缸顶部,而是在中间悬停一段时间后,返回至液压缸底部。相应地,图4中pd=3.0 MPa的曲线可以看出,气缸内压力并未达到排气压力,因为活塞在进行不完整的往复运动过程中,气缸内的气体无法从排气阀流出,不同往复周期内同样的气体在重复压缩-膨胀过程。这是由于液压驱动系统中溢流阀对液压缸内压力有限制作用,这造成每级的排气压力不能超过某个极限值,图5为液压缸内压力变化。当pd≤2.5 MPa时,除顶部溢流阶段外,液压缸内压力ph始终位于溢流阀溢流压力以下。此时活塞可以正常往复运动并实现排气。当pd=3.0 MPa时,在排气阶段之前液压油压力ph就达到了溢流阀的开启压力16 MPa。此时,液压油无法继续流入液压缸内,活塞无法继续向上运动。在活塞上升阶段,pd=3.0 MPa时的ph高于其他工况的ph,这是由于气缸内的氢气压力pgc在上一周期内未降至进气压力ps,导致活塞上升阶段的初始气体负载高于其他工况。

图3 不同排气压力下的活塞位移

图4 不同排气压力下的p-V图

图5 不同排气压力下的液压缸内压力变化

除此之外,当排气压力pd降低时,因溢流产生的损耗变大。以pd=1.0 MPa的曲线为例,排气阶段末尾的液压缸内压力ph为5.9 MPa,之后进入溢流阶段,升至溢流阀开启压力16 MPa,造成了较大的能耗。因此需要设置合适的压缩机级数,使排气阶段和溢流阶段的液压缸内压力较为接近,这样因溢流产生的能耗较小。

综上,离子压缩机采用分级压缩控制主要原因为:气体负载过大时,活塞无法正常往复运动并实现排气;气体负载过小时,因液压溢流产生的能耗较大。采用分级压缩控制策略,可确保各级负载在安全范围内,并降低因液压溢流产生的能耗。

由于活塞惯性和摩擦力的影响较小,液压压力主要取决于气缸内压力的大小,考虑到气阀压力损失的影响,排气压力极大值可由式(6)计算:

(6)

式中pdmax——排气压力极大值,Pa

Frmax——活塞最大负载力,N

Agc——气缸活塞面积,m2

δd——排气阀压力损失系数

Frmax主要取决于溢流阀的开启压力和液压缸活塞的面积,可由式(7)计算。

Fpmax=pcrkAh

(7)

式中pcrk——溢流阀开启压力,PaAh——液压缸活塞面积,m2

由式(6,7),排气压力极大值可根据式(8)计算。

(8)

以i表示压缩级,i的取值范围是1~5。本研究提出的分级压缩控制策略为:

步骤1:确定额定总进、排气压力,通过质量守恒方法,即各级进气量相同方法计算出各级进、排气压力,并以此为额定工况。

步骤2:根据式(8)计算各级排气压力极大值。

步骤3:检查额定工况下各级排气压力是否符合气体负载极大值要求。如不符合,则需重新完成步骤1和步骤2。

步骤4:在压缩机工作过程中,根据系统总进气压力(pg0)和总排气压力(pg5)决定开始级和结束级。选择满足pg0≤第i级额定进气压力条件的i的最小值,作为开始级。选择满足pg5≤第i级额定排气压力条件的i的最小值,作为结束级。

4 变工况加压过程仿真

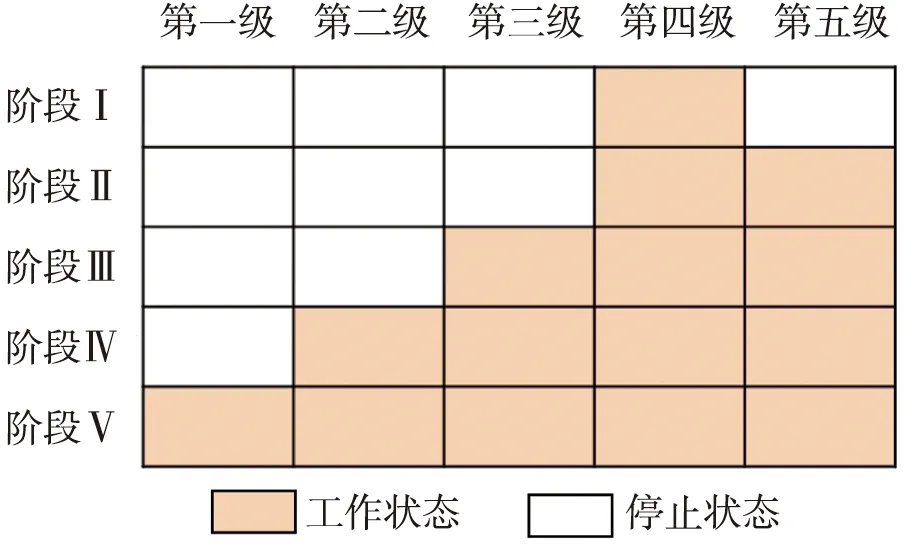

本研究模拟了分级压缩控制下的变工况加压过程,以验证分级压缩控制策略的可行性。假定压缩机的进气端为300L的气瓶,排气端是56L的高压储罐。气体系统中的初始压力为20 MPa。图6表示随时间变化的压缩机总进、排气压力以及级间压力(pg0-pg5)的变化。压力的位置可参照图1。加压过程可根据工作级的不同分为5个阶段(Ⅰ-Ⅴ)。图7为加压阶段不同阶段的工作级。在加压全过程中,pg0下降,pg5升高。阶段Ⅰ中只有第四级在工作。当pg5>43.5 MPa时,进入阶段Ⅱ,第五级启动,pg4开始下降。当pg0下降至6.39 MPa时,进入阶段Ⅲ,第三级启动,pg3和pg4先上升,后逐渐下降。同理,当pg0下降至2.27 MPa时,进入阶段Ⅳ,第二级启动,pg2、pg3和pg4先上升,后逐渐下降。当pg0下降至0.80 MPa时,进入阶段Ⅴ,第一级启动。

图6 分级压缩控制下的变工况加压过程

图7 加压过程不同阶段的工作级

当增加压缩级数时,根据压缩机流量匹配的原理,中间压缩级的排气压力会首先升高,但升高后的排气压力不会超过分级压缩控制所采用的额定排气压力,因此满足气体负载的限制要求。同时,采用多级控制可以降低因溢流产生的能耗,以图6的pg4曲线为例,在阶段Ⅱ中,随着总进气压力pg0降低,pg4在逐步降低。根据第三节单级压缩过程分析,溢流阶段的液压缸内压力远大于排气阶段的油压,造成较大的能量损耗。而当增加压缩级数后,第四级的排气压力pg4会首先升高,减小了排气阶段与溢流阶段的油压差。除此之外,提高级数可有效降低第五级的压比,尤其在进气压力较低时,可降低第五级的排气温度,提高设备工作可靠性。

5 结论

本研究建立了离子压缩机气、液双系统协同仿真模型,分析了宽工况下分级压缩控制对于系统能耗和工作可靠性的影响,结论如下:

(1)采用分级压缩控制主要原因为:气体负载过大时,活塞无法正常往复运动并实现排气;气体负载过小时,因液压溢流产生的能耗较大。采用提出的分级压缩控制策略,可确保各级负载在安全范围内,并降低因液压溢流产生的能耗。

(2)提出离子压缩机分级压缩控制策略:先计算额定工况下各级进、排气压力,使其满足排气压力极值要求;实际控制时通过比较储罐压力、长管拖车气瓶压力与额定进、排气压力值,决定压缩机的工作级。

(3)变工况加压过程模拟验证了分级压缩控制策略的可行性。当增加级数时,中间压缩级的排气压力先升高,后随进气压力降低而降低。排气压力未超过分级压缩控制限定的额定压力,满足气体负载要求,并降低了因溢流产生的能耗。同时,提高级数可有效降低末级压比及排气温度,提高设备工作可靠性。