硅烷化氧化石墨烯/有机硅复合涂层的制备及性能

2023-09-13周游周帅周江鸿邹智墉李嘉辉阳龑谭徜彬

周游,周帅,周江鸿,邹智墉,李嘉辉,阳龑, ,谭徜彬 , ,

1.四川轻化工大学材料科学与工程学院,四川 自贡 643000

2.材料腐蚀与防护四川省重点实验室,四川 自贡 643000

金属材料作为社会经济发展的必需品在各行各业中广泛使用,但是由金属腐蚀带来的危害及损失也不计其数。目前针对金属材料防腐最经济、有效且直接的措施是在其表面涂覆涂层[1]。与传统的环氧涂层相比,有机硅树脂(SR)以─Si─O─Si─为主链,其分子链中同时具有有机基团和无机结构,集有机材料特性和无机物功能于一身,具有柔软、耐高低温、防污憎水等优点[2],应用潜力巨大。

石墨烯是一种具有二维层状结构的纳米材料,其热性能、力学性能和阻隔性能优异,是一种理想的防腐蚀填料。将石墨烯加入有机涂层中,若能充分发挥石墨烯的阻隔特性,可以显著增强有机涂层的防腐蚀性能[3]。与石墨烯相比,氧化石墨烯(GO)的二维平面及片层边缘上含有大量羟基、环氧基、羧基等极性亲水基团[4-7],可以通过对氧化石墨烯改性来提高其在聚合物基体中的分散性[8],制备性能更优异的石墨烯/聚合物复合材料。Pourhashem 等[9]以正硅酸乙酯为前驱体,采用溶胶凝胶法制得SiO2-GO 复合物,然后将它添加到环氧树脂中,结果SiO2-GO/环氧复合涂层的耐腐蚀性能得到了改善,水接触角也增大。这是因为SiO2-GO 复合物能与金属基底形成─Si─O─M 键(其中M 指金属),使涂层与金属的界面作用增强,改性后的涂层具有良好的疏水性和阻隔性。Dong 等[10]采用γ-甲基丙烯酰氧基丙基三甲氧基硅烷(KH570)对GO 片表面进行改性以提高其在丙烯酸树脂中的分散性及其与丙烯酸树脂之间的界面强度,令复合涂层的粘附力和耐腐蚀性能都得到了显著改善。Mo 等[11]通过3-氨丙基三乙氧基硅烷修饰氧化石墨烯以提高聚氨酯复合涂层的耐腐蚀性能。胡春艳等[12]将氨丙基三甲氧基硅烷接枝氧化石墨烯与超支化聚硅氧烷复合,获得了热稳定性和防腐蚀性能优异的有机涂层。本课题组的前期工作[13]表明,选择KH570 对无机填料进行表面改性的话,KH570 含有的乙烯基团可与有机硅分子链发生硅氢加成反应,可以有效提高填料在聚合物基体中的分散性和材料的力学性能。

本文通过对氧化石墨烯(GO)进行表面改性制得硅烷化氧化石墨烯(KGO),再将KGO 与有机硅树脂(SR)复合,制成KGO/SR 复合涂层。硅烷化改性不仅增大了石墨烯层间距,阻止其团聚,而且硅烷化氧化石墨烯通过硅氢加成反应与有机硅基体树脂交联,提高了复合材料的力学性能和交联度。最后研究了复合涂层在模拟海水(3.5% NaCl 溶液)中的腐蚀行为,并考察其疏水性能和耐盐雾性能。

1 实验

1.1 材料

KH570:阿拉丁生化科技股份有限公司;有机硅及固化剂:道康宁公司;氧化石墨烯:中科院成都有机化学有限公司;四氢呋喃、无水乙醇、丙酮、盐酸、氯化钠:分析纯,成都市科隆化学品有限公司。实验所用的水为自制去离子水。

1.2 KGO/SR 复合涂层的制备

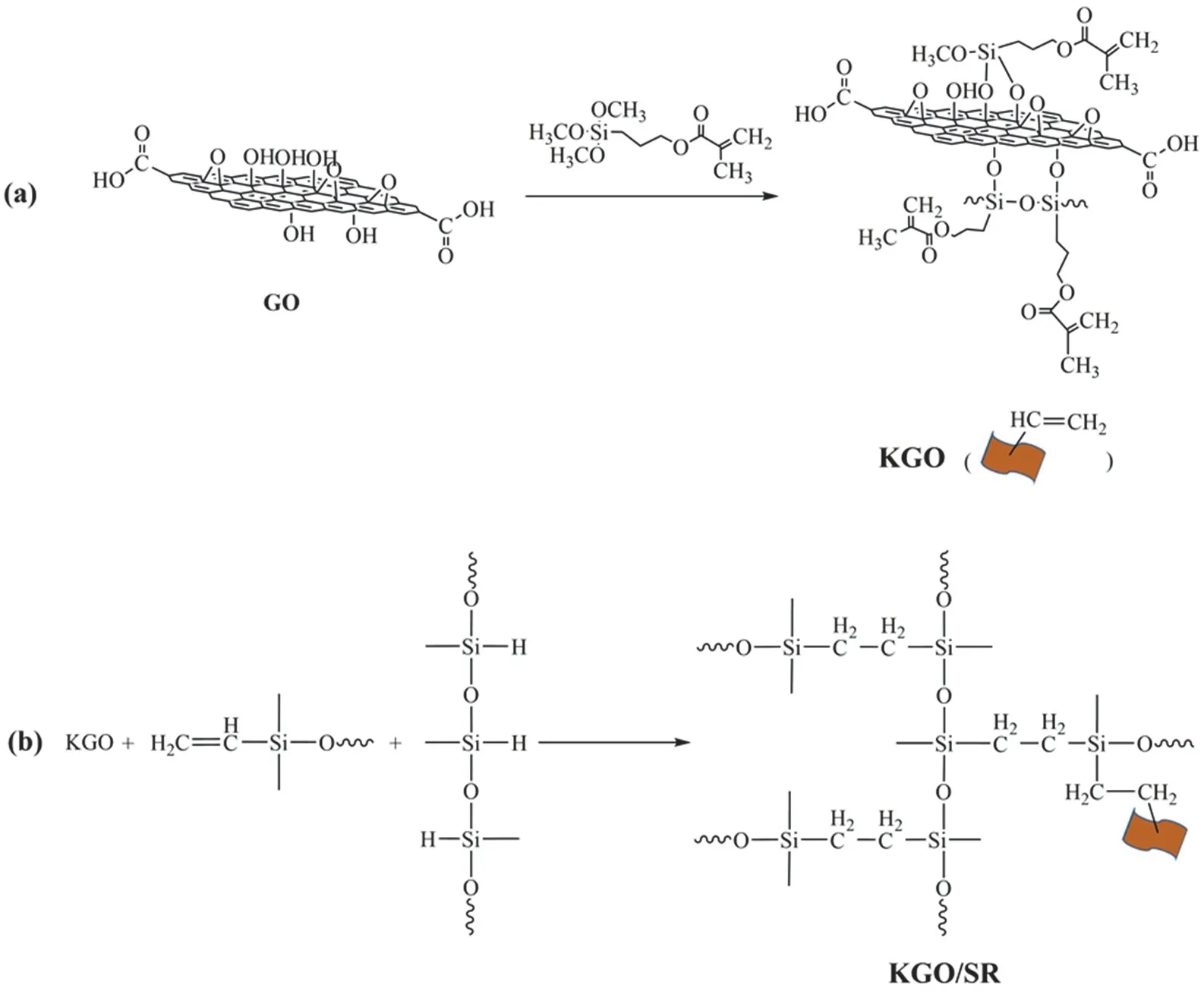

KGO 的制备:取1.0 g 的GO 分散在450 mL 去离子水-乙醇混合溶液(V水∶V乙醇= 1∶9,下同)中,超声分散均匀后得GO 分散液A。同时将1.0 g KH570 分散在50 mL 去离子水-乙醇混合溶液中,用2 mol/L 的盐酸调节其pH 至4 左右,搅拌2 h 制得分散液B。将上述溶液A 和B 混合,在60 ℃反应6 h,充分洗涤并除去未反应的KH570,抽滤后冷冻干燥,获得KGO。合成路线如图1a 所示。

图1 KGO 和KGO/SR 复合涂层工艺路线示意图Figure 1 Schematic illustration of the procedure for preparing KGO and KGO/SR composite coatings

KGO/SR 复合涂层的制备:将一定量的KGO 分散在有机硅树脂和固化剂的四氢呋喃溶液中,超声分散均匀,制得硅烷化氧化石墨烯/有机硅复合物。将所制备的复合物喷涂于硅烷化表面处理过的Q235 钢电极表面(暴露面积1 cm2),置于50 ℃真空烘箱中1 h 以除去气泡,随后经阶梯式升温(80 ℃ × 30 min + 100 ℃ × 30 min +120 ℃ × 1 h)令树脂交联固化,制得KGO/SR 复合涂层,工艺路线如图1b 所示。为了对比,按照同样的方法制备了纯有机硅(SR)涂层和氧化石墨烯/有机硅(GO/SR)复合涂层。利用德国麦考特(Mikro Test)公司的G6 型覆层测厚仪测量涂层的厚度,控制涂层厚度为(50 ± 10) μm。

1.3 结构表征与性能测试

采用美国Thermo Scientific 公司的Nicolet 6700 型傅里叶变换红外光谱仪(FT-IR)分析粉末样品的特征官能团,扫描范围为4 000~400 cm-1。通过德国Bruker AXE 公司的D2 PHASER 型X 射线衍射仪(XRD)对粉末样品进行测试,使用Cu Kα(λ= 0.154 nm)为射线源,测试条件:电流30 mA,电压30 kV,扫描速率2°/min,扫描范围为5°~90°。采用Thermo Scientific 公司的K-Alpha 型X 射线光电子能谱仪(XPS)来分析样品的元素含量及其价态分布,以Al Kα 作为X 射线源。利用Zeiss Sigma 300 型场发射扫描电镜(SEM)观察涂层的断面形貌。采用上海辰华仪器有限公司的CHI660E 型电化学工作站对涂层进行电化学阻抗谱(EIS)测试。采用典型的三电极体系,试样、铂电极及饱和甘汞电极(SCE)分别用作工作电极、辅助电极和参比电极。腐蚀电解液为3.5% NaCl 水溶液,在开路电位下进行测试,频率从100 000 Hz 到0.01 Hz,测试信号为10 mV 的正弦波,测试所得数据使用ZView 软件拟合。耐中性盐雾性能测试采用Q-FOG 循环腐蚀箱,依据GB/T 10125-2021《人造气氛腐蚀试验 盐雾试验》进行。

2 结果与讨论

2.1 硅烷化氧化石墨烯的结构

从图2 中GO 的红外光谱可知,3 430 cm-1处为氧化石墨烯表面羟基的特征吸收峰,1 723 cm-1处为羰基的伸缩振动吸收峰,1 621 cm-1处为碳碳双键的特征吸收峰。与GO 的红外光谱相比,KGO 的红外光谱在1 109 cm-1处出现了新的吸收峰,这是硅烷偶联剂水解产生的硅羟基与氧化石墨烯发生反应形成的Si─O─C/Si─O─Si 键的伸缩振动峰[14]。上述结果证实已经成功制备了硅烷化氧化石墨烯。

图2 GO 和KGO 的红外光谱图Figure 2 FT-IR spectra of GO and KGO

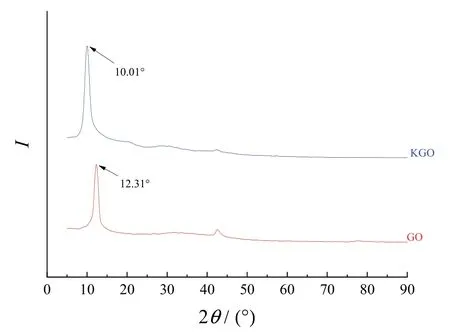

如图3 所示,GO 在2θ= 12.31°处出现对应于氧化石墨烯(002)面的衍射峰,根据布拉格公式2dsinθ=nλ(n= 1,λ= 0.154 nm)计算得到其层间距(d)为0.72 nm。经过硅烷化改性后,其特征衍射峰向左发生一定程度的偏移,在2θ= 10.01°处出峰,KGO 的层间距变为0.88 nm,即增大了0.16 nm,这可能是硅烷偶联剂进入氧化石墨烯层间所造成的。

图3 GO 和KGO 的X 射线衍射图Figure 3 XRD patterns of GO and KGO

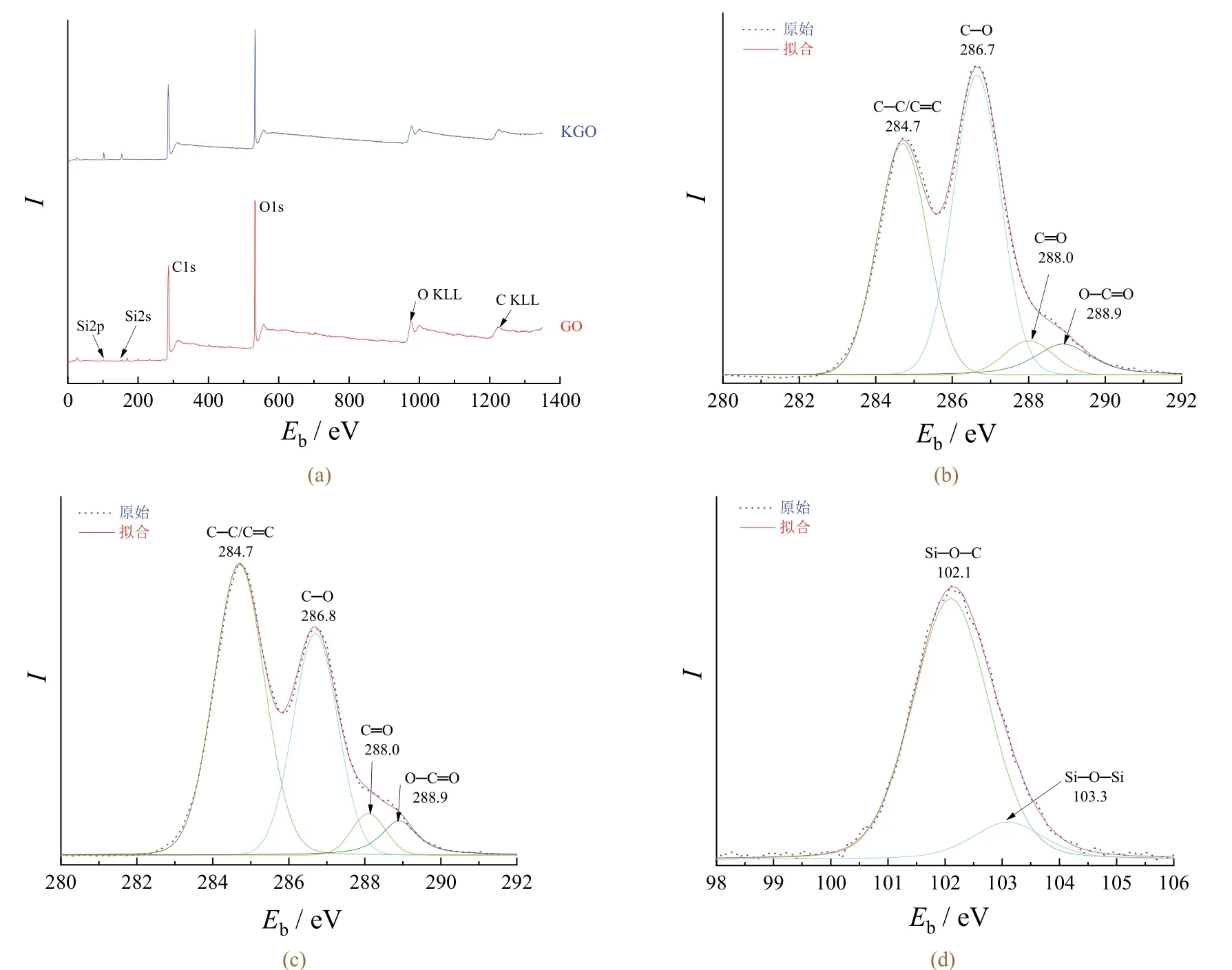

进一步利用XPS 确定GO 和KGO 的表面化学成分及其种类变化。从图4a 可以看出,与GO 相比,KGO在102.0 eV 和153.4 eV 处出现Si2p 峰和Si2s 峰,说明KGO 已成功制备。对比图4b 和4c 可知,GO 具有C─C/C═C(284.7 eV)、C─O(286.7 eV)、C═O(288.0 eV)、O─C═O(288.9 eV)4 种类型的碳[15-16],而硅烷化改性后KGO 的结合能和峰强度发生了变化。为了进一步探讨KH570 与GO 的反应机理,对KGO 的Si2p XPS谱进行了研究,结果如图4d 所示。Si2p 峰可以分为Si─O─C(102.1 eV)和Si─O─Si(103.3 eV)两个峰[17]。水解硅氧烷将产生大量的羟基,其中一些基团与氧化石墨烯表面的羟基反应生成Si─O─C,一些通过自缩聚生成Si─O─Si。此外,Si─O─C 含量高于Si─O─Si,表明KH-570 与氧化石墨烯表面羟基之间的反应是主要反应。

图4 GO 和KGO 的XPS 全谱图(a),GO(b)和KGO(c)的C1s 精细谱图,以及KGO 的Si2p 精细谱图(d)Figure 4 XPS survey of GO and KGO (a), C1s XPS spectra of GO (b) and KGO (c), and Si2p XPS spectrum of KGO (d)

2.2 硅烷化氧化石墨烯的分散稳定性

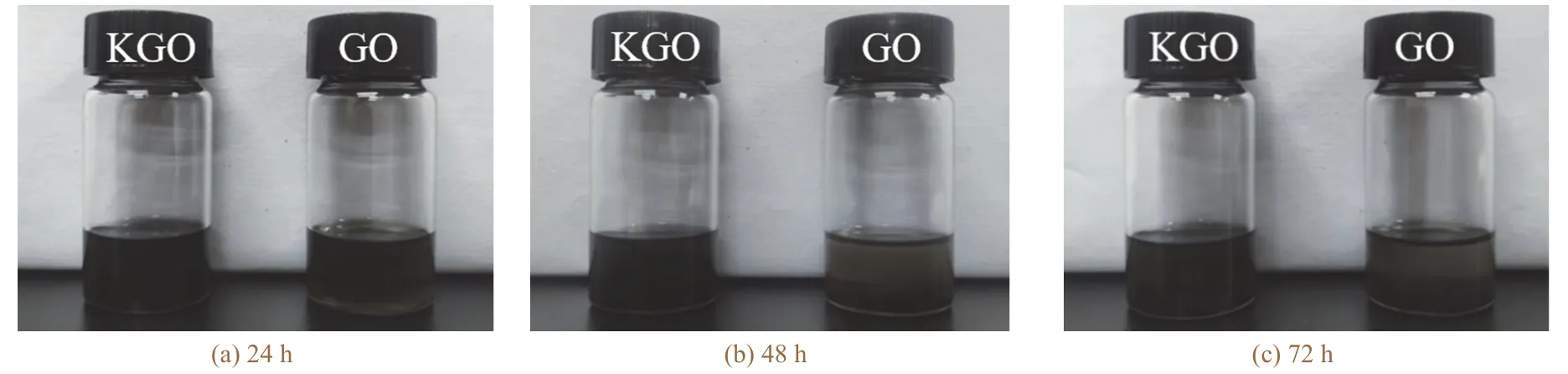

未改性石墨烯在涂层中易团聚,使涂层的致密性降低,从而影响涂层的各种性能,因此研究石墨烯在未固化聚合物溶液中的分散稳定性极其重要。从图5 可以看到,静置初期,GO 和KGO 在有机硅中分散比较均匀,溶液整体呈现灰黑色,无明显的沉降现象。放置48 h 后,含GO 的聚合物溶液出现明显的分层,GO 开原沉降,而KGO 在有机硅中仍保持稳定,无任何沉降现象。可见GO 在有机硅中更易发生团聚。静置72 h 后,GO 完全沉降在瓶底,而KGO 依旧可以在有机硅中稳定分散而不发生沉降。显然,KGO 在有机硅树脂中具有比GO 更好的分散稳定性。这可能是由于硅烷化的KGO 与有机硅树脂具有良好的相容性,令石墨烯在有机硅溶液中的团聚减少了。

图5 GO 和KGO 在未固化的有机硅中静置不同时间的分散情况Figure 5 Dispersion of GO and KGO in uncured silicone resin under steady condition

2.3 复合涂层的微观形貌

如图6a 所示,SR 涂层的断面光滑、平整。在图6b 中可以观察到GO 以二维片层结构较均匀地分散于SR基体中,仍存在一定空隙和少量团聚现象,表面结合力较弱。而在图6c 中,硅烷化氧化石墨烯不仅较均匀地分散于SR 基体中,而且能完全嵌入基体,与基体紧密结合,这有助于改善基体的防护能力。

图6 不同涂层淬断面的SEM 图像Figure 6 SEM images of liquid nitrogen fractured surfaces of different coatings

2.4 复合涂层的耐腐蚀性能

2.4.1 电化学阻抗谱测试

在EIS 谱图中,低频阻抗模值是评价涂层防腐性能的可靠指标[18]。当在3.5% NaCl 溶液中浸泡240 h 后,如图7a1 所示,纯SR 涂层的低频阻抗模值(本文指0.01 Hz 下的|Z|)低至105Ω·cm2量级,表明纯SR 对基底的防护效果欠佳。随着浸泡时间延长至960 h,从图7b1 可以看到GO/SR 复合涂层的低频阻抗模值下降到105Ω·cm2量级,而KGO/SR 复合涂层的阻抗模值仍然保持在1010Ω·cm2量级。Nyquist 图的容抗弧半径可以直观地反映涂层的防腐蚀性能[19]。当在3.5% NaCl 溶液中浸泡240 h 后,从图7a2 可知与纯SR 涂层相比,其他复合涂层的容抗弧半径均较大,说明片层填料石墨烯对腐蚀介质具有较好的阻隔作用。在图7a2 的内插图中,纯SR 涂层的阻抗谱图呈现出两个很小的容抗弧,第一个较小的容抗弧由有机涂层产生,第二个容抗弧则由腐蚀溶液渗透到基体表面后,与基体发生化学反应所形成的腐蚀产物产生,表明纯SR 涂层已经失效。经过960 h 浸泡后,如图7b2 所示,所有涂层的容抗弧半径均变小,表明随着浸泡时间的延长,腐蚀介质不断渗入导致涂层对基底的防护作用减弱。从图7b2 的内插图可以看出GO/SR 复合涂层的Nyquist 图也出现类似于纯SR 涂层的情况,表明此时GO/SR 复合涂层也已经失效,而KGO/SR 复合涂层的容抗弧只是略微减小,表明它具有良好的防护效果。EIS 测试结果表明硅烷化氧化石墨烯在有机硅树脂中具有良好的分散性,能延缓腐蚀介质向涂层内部扩散。同时,硅烷化氧化石墨烯通过硅氢加成反应提高了涂层的致密度,令腐蚀介质难以进入涂层,因而提高了涂层对基底的防护效果。

2.4.2 盐雾试验

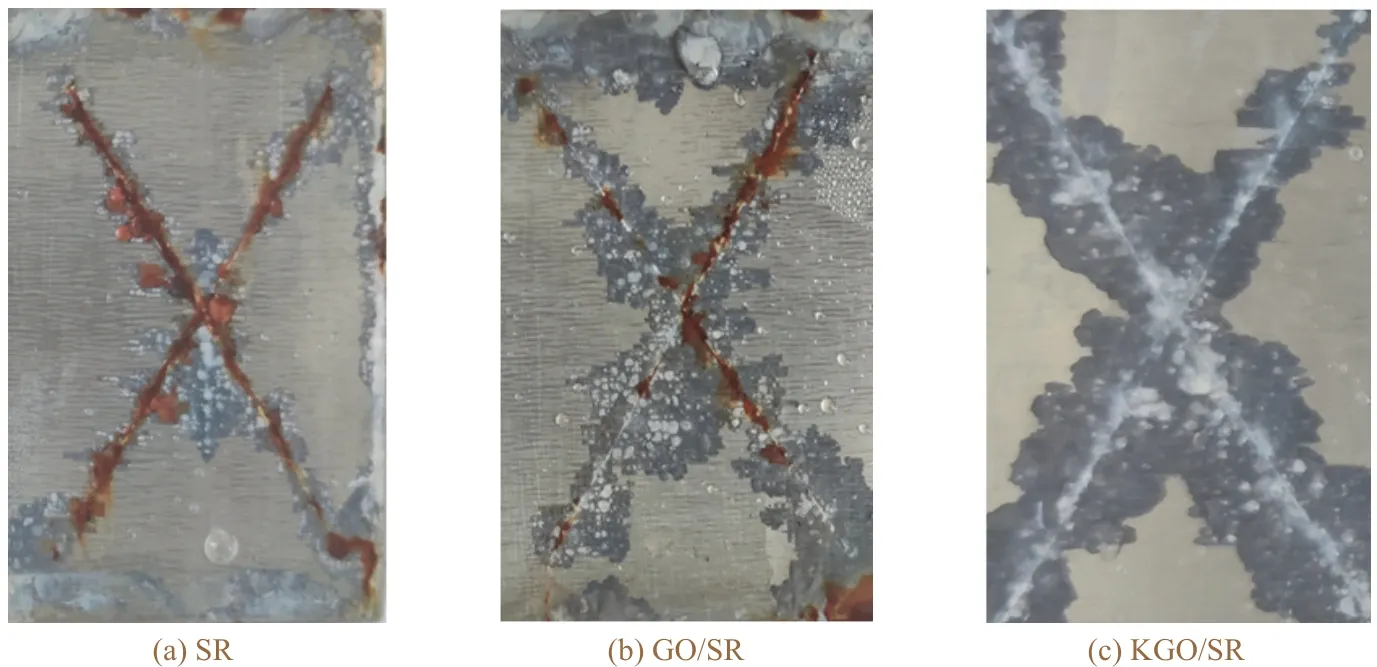

从图8 可以看出,经过240 h 中性盐雾试验后,纯SR 涂层腐蚀严重,GO/SR 涂层在划痕附近有一定程度的腐蚀,而KGO/SR 复合涂层表面划痕处基本完好,没有明显腐蚀。上述结果表明KGO/SR 复合涂层的耐盐雾性能最佳。

图8 不同涂层经240 h 中性盐雾试验后的外观Figure 8 Photos showing the appearance of different coatings after 240 hours of neutral salt spray test

2.5 耐蚀机理分析

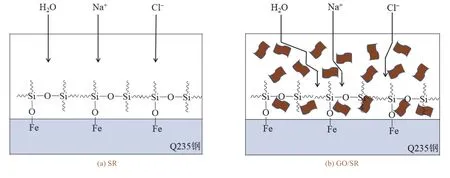

如图9a 所示,在SR 涂层中,腐蚀性介质容易通过其表面的空隙穿透涂层,与金属表面发生化学反应,导致金属腐蚀。如图9b 所示,GO 优异的屏蔽性能延长了腐蚀介质侵入的路径,涂层的耐蚀性因此而得到改善。如图9c 所示,硅烷化氧化石墨烯不仅具有石墨烯的二维片层结构特性,可以延长腐蚀介质的渗透路径,而且其表面的乙烯基可与有机硅分子链发生硅氢加成反应,提高涂层的致密度,填补SR 涂层的空隙,因此显著提高了对Q235 钢的防护能力。

图9 不同涂层对Q235 钢的防腐蚀机理示意图Figure 9 Schematic diagrams showing the anticorrosion mechanisms of different coatings on Q235 steel

3 结论

本文采用γ-甲基丙烯酰氧基丙基三甲氧基硅烷(KH570)对氧化石墨烯(GO)进行改性,制得硅烷化氧化石墨烯(KGO),再与有机硅树脂(SR)复合,制备了KGO/SR 复合材料。主要结论如下:

1) X 射线衍射、红外光谱和X 射线光电子能谱的分析结果证实已成功制备了硅烷化氧化石墨烯。

2) 场发射扫描电子显微镜观察表明,相对于未改性氧化石墨烯,硅烷化氧化石墨烯在有机硅树脂中具有良好的分散性。

3) 电化学阻抗谱测试表明,硅烷化氧化石墨烯/有机硅树脂复合涂层在3.5% NaCl 溶液中浸泡960 h 后的低频阻抗模值为9.45 × 109Ω·cm2,而经过240 h 的盐雾试验后仍未产生锈迹,对Q235 基底的防护性能优于纯有机硅树脂涂层和用未改性氧化石墨烯制备的复合涂层,这是由于分散均匀的硅烷化氧化石墨烯有效阻碍了腐蚀介质进入涂层基体。