自清洁、耐腐蚀和防冷冻的三维网络状疏水铝合金表面的制备

2023-09-13汤超吴昊何卫王利民楼平岳灵平

汤超 ,吴昊 ,何卫 , ,王利民 ,楼平,岳灵平

1.南瑞集团有限公司(国网电力科学研究院有限公司),江苏 南京 211106

2.国网电力科学研究院武汉南瑞有限责任公司,湖北 武汉 430074

3.国网浙江省电力有限公司湖州供电公司,浙江 湖州 313000

铝合金作为一种广泛应用的工程材料,在造船、航空、汽车、电力、建筑等行业中尤为重要。这些领域中的自清洁、耐腐蚀、防冰和其他工程问题亟待解决,而且都与材料表/界面特性密切相关[1-2]。通过表面改性,在表面形成金属合金层或非金属保护层,可有效防止介质腐蚀[3]。自然界中,荷叶优异的疏水性和自清洁特性主要是由分布在荷叶表面的无数微米大小的乳头状结构和附着在其上的纳米颗粒造成的[4]。该结构有利于增加空气的陷入量,在叶片表面形成空气膜层,极大地减少了灰尘等污物的附着。受此启发,微纳结构表面的制备已成为跨学科领域的研究热点,通过改变表/界面的行为可以赋予材料或零部件新的功能特性,因而备受关注[5]。目前,微纳结构制备普遍存在操作复杂、可控性差、效率低等问题,且在微纳结构的理论设计与可控制备方面明显存在不足[6]。

三维网络复合材料由其组分在三维空间上相互缠绕、贯穿所形成,可以传递与分散各相之间的应力,阻止裂纹的扩展[7],具有优异的力学性能及耐磨性能,在航空航天、汽车等领域的应用前景广阔[8]。石墨烯气凝胶(GA)兼具石墨烯与气凝胶的独特结构和优异性能,中间充满气体介质,密度低、孔隙率高、比表面积大[9]。通过自组装过程,GA 可以拥有更多、更丰富的结构,例如单向有序、双向有序等。GA 除了本身固有的良好疏水性、导电性、机械强度和结构稳定性外,还被赋予了更高的表面利用率和更强的可操作性,在实际应用中更有发展潜力[10-12]。但是常用的粘附方法以表面涂层技术为主,GA 的疏水性能未能充分发挥,还存在与涂层基质间结合力差的问题。因此仍需要发展成本低且工艺简单的疏水铝表面的制备方法。

本文以清洁后的铝合金薄片为基材,通过电沉积的方法在其表面形成微-纳米金属/金属氢氧化物层,然后在外层负载三维石墨烯-聚合物三维网络状水凝胶,干燥后获得双层保护的自清洁、抗腐蚀和防冻的铝合金表面。通过研究其表面微纳结构的构造方法及性能表征,明确了复合(两级)微纳尺度下的界面特性对表面疏水性和耐蚀性的影响规律和作用机制。对于覆盖有二级保护层的合金,疏水涂层的微-纳米结构能截留空气,形成稳定的空气层,有效降低表面与外界的接触面积,形成物理隔离,从而达到保护金属基体的目的。本文的制备方法简单,反应条件温和、周期短、成本低,适合工业化生产。

1 实验

1.1 材料与仪器

将轧制5052 铝合金板材(含Si 0.25%、Fe 0.4%、Cu 0.1%、Mn 0.1%、Mg 2.2%~2.8%、Cr 0.15%~0.35%和Zn 0.1%)切成50 mm × 50 mm × 0.5 mm的试片。盐酸(HCl,质量分数36%~38%)、六水合氯化镍(NiCl2∙6H2O)、氯化铵(NH4Cl)、硬脂酸[CH3(CH2)16COOH]、抗坏血酸(AA)、壳聚糖(CS)、十八胺(ODA)、无水乙醇(C2H5OH)和氯化钠(NaCl)购自国药集团化学试剂有限公司,无需进一步纯化。石墨烯(GO)购自常州第六元素材料科技股份有限公司。去离子水由本实验室自制。

1.2 疏水铝合金表面的制备

通过3 步令铝合金获得三维网络状的疏水表面,如图1 所示。首先,对5052 铝合金进行清洗,去除表面杂质。然后,将铝合金薄片放置于含金属镍前驱体和硬脂酸的溶液中,施加直流电压,在阴极铝合金薄片上形成微-纳米尺寸的低表面能金属/金属化合物层,即一级保护层。最后,对一级保护层进行保护,即室温下在其表面涂覆三维网络状石墨烯-聚合物凝胶,得到兼具石墨烯和聚合物双重优势的二级保护层。

图1 三维网络状CS-GA/Ni/Ni(OH)2/铝合金的制备示意图Figure 1 Schematic diagram showing the fabrication of CS-GA/Ni/Ni(OH)2/Al alloy with 3D reticular texture

1.2.1 Ni/Ni(OH)2/铝合金的制备

首先,将泡沫镍依次放置在无水乙醇、6 mol/L HCl 溶液和去离子水中各超声清洗10 min,除去表面的油污、氧化物污染层和杂质。然后搭建两电极反应系统,处理后的铝合金作为工作电极,Pt 丝作为对电极,电解液中包含2.0 mol/L NH4Cl、0.1 mol/L NiCl2∙6H2O 和0.05 mol/L 硬脂酸。在室温和恒定阴极电流密度1.0 A/cm2的条件下电沉积300 s,得到Ni/Ni(OH)2/铝合金。在电沉积完成之后,样品在去离子水中反复清洗数次,然后置于烘箱中60 °C 干燥12 h。

1.2.2 CS-GA/Ni/Ni(OH)2/铝合金的制备

首先通过超声处理将GO 分散在去离子水中以获得2 mg/mL 的GO 悬浮液,然后取10 mL,将经过清洗的Ni/Ni(OH)2/铝合金浸入其中,加0.05 g 壳聚糖后超声振荡1 h,再加入20 μL 十八胺,室温下老化2 h。接着,向上述分散液中加入0.05 g AA,并在40 °C 下保持24 h。最后,将负载了壳聚糖-石墨烯气凝胶(CS-GA)的Ni/Ni(OH)2/铝合金取出并浸泡清洗后,在60 °C 的烘箱中干燥10 h,即获得CS-GA/Ni/Ni(OH)2/铝合金。

1.3 表征

采用Rigaku 的D/Max 2500 PC 型X 射线衍射仪(XRD)对样品进行分析,Cu 靶Kα 辐射(λ= 0.154 nm),电压和电流分别为40 kV 和40 mA。涂层表面的接触角(CA)和滑动角(SA)采用KRÜSS 的DSA 25S 型接触角测量仪记录。微观形貌利用ZEISS EVO18 型扫描电子显微镜(SEM)进行分析。

1.4 测试

在-5 °C 下进行铝合金表面的结冰实验:将制冷台放在接触角测量仪的载物台上,以便通过电脑观察水滴的结冰情况,将制冷台的温度调至所需温度,把铝合金置于制冷台上,将一滴体积为4 μL 的水滴在样品的中间位置,记录水滴结冰所用的时间。

在上海辰华的CHI660E 电化学站上,采用由暴露面积为1 cm2的复合涂层电极、饱和甘汞电极(SCE)和铂片组成的常规三电极系统监测复合涂层的防腐性能,以3.5% NaCl 溶液进行了频率从100 000 Hz 到0.01 Hz,扰动幅度为5 mV 的电化学阻抗谱(EIS)测试,收集到的数据通过ZView 软件进行拟合,以获取完整的腐蚀信息。依据Tafel 外推法对以扫描速率2 mV/s 测得的极化曲线进行拟合,得到腐蚀电位(φcorr)和腐蚀电流密度(jcorr)。为了保证实验的稳定性,样品在开始动电位极化曲线测试之前先在电解液中浸泡24 h。所有样品均至少进行3 次测试,结果显示出良好的重复性。

2 结果与讨论

2.1 微观形貌

从图2a1和图2a2中可以看出,经过表面清洗的铝合金表面出现很多“沟壑”状的结构,说明铝合金表面很容易被破坏,需要进行表面防护。在图2b1和图2b2中可以发现,铝合金表面电沉积Ni/Ni(OH)2后均匀覆盖了一层凸起状的物质,这些凸起结构是由纳米球堆积而成的微米球,微米球之间存在大量的孔隙,形成了纳米/微米结构表面。从图2c1和图2c2可以发现,进一步涂覆GA-CS 后,表面的凸起结构被完全覆盖,表面的凸起和孔洞较小,表面粗糙,有利于疏水能力的提高[13]。

图2 铝合金(a1, a2)、Ni/Ni(OH)2/铝合金(b1, b2)和CS-GA/Ni/Ni(OH)2/铝合金(c1, c2)的SEM 图像Figure 2 SEM images of Al alloy (a1, a2), Ni/Ni(OH)2/Al alloy (b1, b2), and CS-GA/Ni/Ni(OH)2/Al alloy (c1, c2)

2.2 XRD 表征

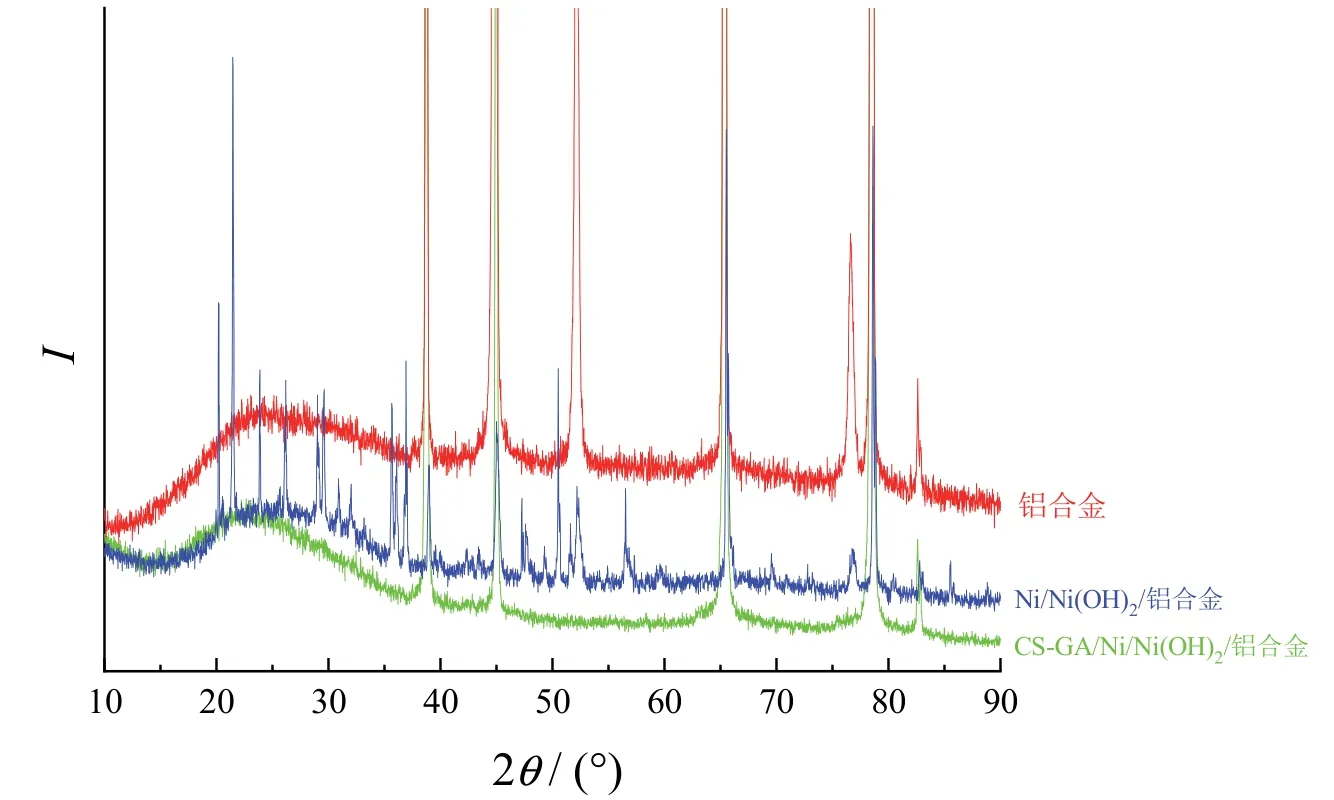

从图3 可以看出,铝合金的XRD 谱图中出现7 个强衍射峰,它们都源于铝合金基体(PDF 04-0787)[14]。电镀Ni/Ni(OH)2后的铝合金出现了3 个新的强衍射峰,位于44.43°、51.80°和76.21°,分别对应金属Ni(JCPDS No.04-0850)的(111)、(200)和(220)晶面,Ni(OH)2的衍射峰可能是被掩盖了。包裹了CS-GA 后,Ni/Ni(OH)2的特征衍射峰被掩盖,石墨烯的特征衍射峰与原有的峰重叠。这些结果说明双层保护材料已被成功合成。

图3 铝合金、Ni/Ni(OH)2/铝合金和CS-GA/Ni/Ni(OH)2/铝合金的XRD 谱图Figure 3 XRD patterns of Al alloy, Ni/Ni(OH)2/Al alloy, and CS-GA/Ni/Ni(OH)2/Al alloy

2.3 疏水性和防冻性

从图4 可以发现,砂纸打磨后的5052 铝合金基体对水的接触角约为20°,其表面呈现亲水状态。所制备的疏水表面的水接触角可以超过90°,说明改性的表面具有很好的疏水性。由图5 可知,在-5 °C 下铝合金最先结冰,而Ni/Ni(OH)2/铝合金开始结冰的时间推迟了约12 min,CS-GA/Ni/Ni(OH)2/铝合金开始结冰时间则推迟了约32 min。

图4 铝合金(a1, a2)、Ni/Ni(OH)2/铝合金(b1, b2)和CS-GA/Ni/Ni(OH)2/铝合金(c1, c2)的水滴静态接触角和结冰后的接触角Figure 4 Static contact angle of water drop against Al alloy (a1, a2), Ni/Ni(OH)2/Al alloy (b1, b2),and CS-GA/Ni/Ni(OH)2/Al alloy (c1, c2) and contact angle after freezing

图5 不同样品表面在-5 °C 下开始结冰的时间Figure 5 Freezing time of water droplet on different specimens at -5 °C

2.4 耐蚀性

从图6 可以发现,负载CS-GA/Ni/Ni(OH)2后,极化曲线向低电流密度方向移动,腐蚀电位正移。由表1可知疏水表面的φcorr比未经处理的铝合金正了0.1 V,jcorr降低了1 个数量级。疏水表面存在的空气膜起到屏障作用,而且与低表面能物质协同作用,使水滴在疏水表面具有低粘附性,表面因此而具有更低的腐蚀速率。

表1 Tafel 直线外推法得到的腐蚀电位和腐蚀电流密度Table 1 Calculated values of corrosion potential and corrosion current density from Tafel curves by extrapolation method

图6 铝合金、Ni/Ni(OH)2/铝合金和CS-GA/Ni/Ni(OH)2/铝合金在3.5% NaCl 水溶液中的动电位极化曲线Figure 6 Potentiodynamic polarization curves for Al alloy, Ni/Ni(OH)2/Al alloy, and CS-GA/Ni/Ni(OH)2/Al alloy in 3.5% NaCl aqueous solution

从图7a 可以看出,在NaCl 溶液中浸泡0.5 h 时,CS-GA/Ni/Ni(OH)2/铝合金的Nyquist 图中容抗弧的直径明显大于镁合金基体的容抗弧直径,说明制备的疏水涂层显著增强了铝合金基体的耐蚀性。从图7b 可以发现CS-GA/Ni/Ni(OH)2/铝合金在低频区表现出最高的阻抗模值。从图7c 可以观察到负载疏水材料后,相位角明显负移,表明更多的抑制剂被吸附在铝合金表面。采用如图7d 所示的等效电路对样品的EIS 结果进行拟合,其中Rs是样品与参考电极之间的溶液电阻,Rct代表电荷转移电阻,Rcoat代表疏水涂层的电阻,双电层电容用常相位角元件Qdl来代替,Qcoat代表疏水涂层的电容,具体数据见表2。一般来说,电荷转移电阻与腐蚀过程密切相关。比较后发现,CS-GA/Ni/Ni(OH)2/铝合金的电荷转移电阻最大,证明了双层涂层具有良好的保护铝合金免受侵蚀溶液腐蚀的作用。

表2 电化学阻抗谱的拟合结果Table 2 Fitting result of EIS plots

图7 铝合金、Ni/Ni(OH)2/铝合金和CS-GA/Ni/Ni(OH)2/铝合金在3.5% NaCl 水溶液中的EIS 谱图Figure 7 EIS plots for Al alloy, Ni/Ni(OH)2/Al alloy, and CS-GA/Ni/Ni(OH)2/Al alloy immersed in 3.5% NaCl aqueous solution

3 结论

本文提出了一种制备具有自清洁、耐腐蚀和防冷冻功能的疏水铝合金表面的方法。通过简单的电沉积和老化沉积,在铝合金表面获得双重保护层。疏水涂层的微-纳米结构能截留空气,形成稳定的空气层,有效减小了表面与外界的接触面积。测试结果发现其具有很好的疏水、抗腐蚀和抗冷冻性能。该方法简单,有望用于制备疏水铝合金表面的工业化应用。