抛送辊式百合收获机的设计与试验

2023-09-13代振维吴明亮方志超曲永波柳亚峰

代振维,吴明亮,方志超,曲永波,柳亚峰

(1. 湖南农业大学机电工程学院,长沙 410128;2. 湖南省现代农业装备工程技术研究中心,长沙 410128;3. 湖南机电职业技术学院,长沙 410151)

0 引言

百合属于百合科,具有食用和药用的价值,滋补效果良好且经济价值高。现阶段百合收获基本采用人工挖掘,劳动效率低,为此推广百合收获机械化将具有重要意义[1]。百合果土分离是机械化收获环节中最重要的工序,因此有必要研发百合果土分离技术及装备,以扩大产业规模,节本增效。

目前,有关百合收获机械化的文献与报道鲜见,可以提供借鉴的主要是马铃薯、胡萝卜、花生等一系列根茎类作物收获机[2-6],其果土分离方式相对成熟,可为百合收获机的研发提供借鉴[7-10]。而国外对于马铃薯、甘薯等作物的收获机械研究较早,多采用联合收获机进行收获作业,具有多种、复合式果土分离机构,在沙壤土条件下果土分离效果好,但不适宜南方黏重土壤作业[11-13]。宋江等[14]针对北方沙壤土条件,采用双层振动筛结构实现了平贝母的果土分离与筛选分级;吕金庆等[15-16]针对黑黏土条件下的马铃薯收获需求,对挖掘铲和振动分离筛进行反向振动分析,实现了马铃薯的降阻挖掘和振动分离;魏忠彩等[17]采用波浪二级振动分离与低位缓冲分离的方式,有效降低了马铃薯收获过程中的破皮率;王芳艳等[18-19]针对土壤粘附严重、缠草过多的问题,设计了交错式螺旋辊筒,能够有效清除甜菜根上粘附的土壤与残留的茎叶、杂草;杨然兵等[20-21]针对杆条式振动分离筛分离效果的不足,设计了拨辊推送式果土分离装置,提升了果土分离效果且降低了物料的损伤率。综合现有研究发现:振动式果土分离装置对于黏重土块破碎细化的效果较差,而交错式螺旋辊在破碎土块的同时易损伤百合,拨辊推送式分离装置有较强的输送能力而对于黏重土块的破碎效果较差,基于此为保证百合低损、高效收获,设计的百合收获机需有效破碎细化黏重土块且不造成百合损伤。

本文针对百合种植田内黏重土块破碎困难的特点,结合百合鳞茎易破损的特性,设计了一款抛送辊式百合收获机。研究通过建立黏重土块在抛送辊上的碰撞破碎能量方程与碰撞动力学模型,分析得到抛送辊的较优结构尺寸;分析确立百合收获过程中影响百合埋果率、百合破碎率的工作参数,并对相关参数进行多因素试验,通过田间试验得到机构的较优工作参数,拟为百合机械化收获技术及装备的研究提供参考。

1 总体结构与工作原理

1.1 百合种植及生物特性

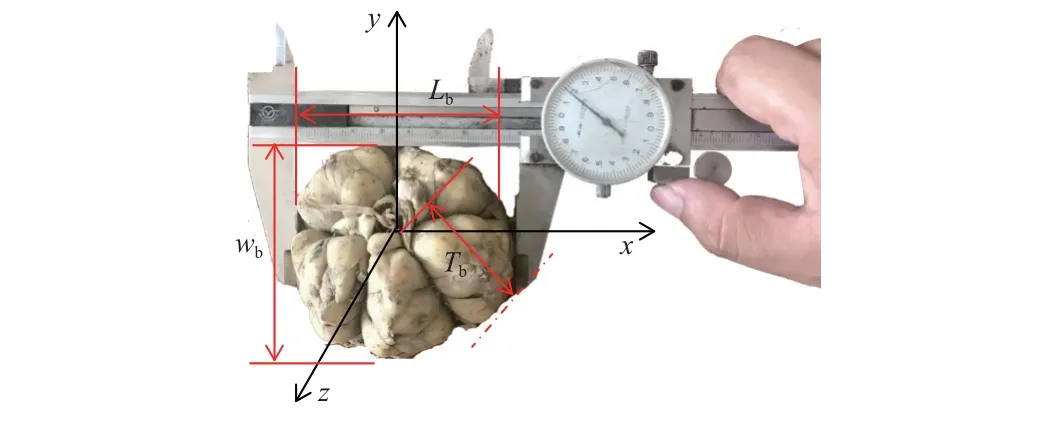

目前,湖南地区百合种植以垄作模式为主,垄高20~30 cm,一般1~5 行为一垄,种植深度在12~15 cm。百合呈椭球形,是一种由百合鳞片包裹而成的鳞茎类地下块茎作物,其头数一般为3~6 头,且百合受到碰撞或挤压时外层的鳞片易破损或断裂[22-23]。以湖南邵阳隆回地区的龙牙百合为研究对象,利用游标卡尺测量了收获期百合的三轴尺寸,如图1 所示。通过数据测定与统计,试验测量得到百合长度Lb、宽度Wb、厚度Tb平均值分别为(90.29±0.438) mm、(81.43±0.445) mm、(65.27±0.472) mm。

图1 百合三轴尺寸测量图Fig.1 Triaxial dimension measurement diagram of lily bulb

1.2 总体结构

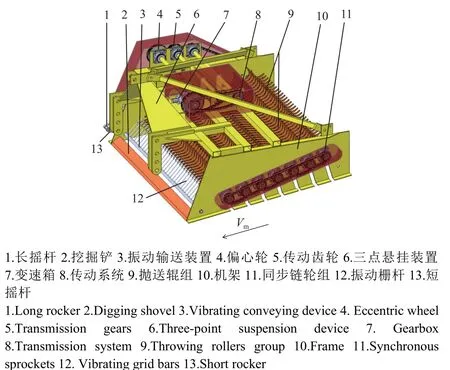

抛送辊式百合收获机由东方红MF904(输出动力66.2 kW)拖拉机牵引,主要由挖掘铲、果土分离装置、传动系统、机架等组成,可一次性完成百合挖掘、果土分离、输送一体化作业,整机结构如图2 所示。

图2 抛送辊式百合收获机结构示意图Fig.2 Structural diagram of throwing roller lily bulb harvester

果土分离装置由振动输送装置和抛送辊组构成。其中,传动系统由变速箱、同步链轮组、传动齿轮、链轮链条等组成;挖掘铲安装于机架底部的最前端;振动输送装置安装在抛送辊组前端、挖掘铲后端,该装置由偏心轮、连杆、摇杆、振动栅杆等组成,主要实现挖掘后的一次碎土与百合输送功能;抛送辊组是抛送辊式百合收获机的核心机构,安装在振动输送装置后端,其作用是将振动输送装置末端滑移过来的果土混合物进行二次分离并继续向后输送,最后成条铺放在田间。

抛送辊式百合收获机的主要技术参数如表1 所示。

1.3 工作原理

工作时,拖拉机牵引百合收获机匀速前进,挖掘铲入土切开土垡将百合与土壤挖起,挖掘出的果土混合物受到前端土块的挤压而产生向后的作用力并沿铲面滑移进入振动栅杆,振动栅杆通过曲柄驱动而往复抖动,部分黏重土块在抖动作用下破碎,破碎后的土壤从振动栅杆间隙落下,未破碎的土块与百合在挤压力作用下被推送至抛送辊组上,在相互交错抛送辊的抛掷作用下进一步破碎土块,碎土块由抛送辊轮间隙落下,百合则在抛送辊的拨送作用下向后逐级输送。同时,抛送辊在拨送与抛掷过程中不断梳刷百合表面粘附的土壤,在多级抛送辊的作用下能有效清理百合表面粘附的土壤,从土块中分离出来的百合最终被输送到抛送辊末端,百合被最后一级抛送辊拨送后散落至地面并铺放在田间。

2 抛送辊式百合收获机关键部件设计

2.1 振动输送装置的设计

为了满足振动栅杆的输送功能,杆条间距要确保能够托住百合,另外杆条需要初次分离果土混合物中20%~30%的土壤,尽量降低功率消耗[24],根据已测定的百合三轴尺寸,两相邻杆条中心间距W需小于56.13 mm,因此取W=50 mm。未及时破碎的土块与百合由杆条末端进入抛送辊组,杆条长度尺寸偏小则百合易从杆条末端的间隙掉落,杆条长度尺寸偏大则在往复摆动时将与抛送辊发生干涉,且杆条易产生形变,前期试验得到杆条的适宜范围为130~160 mm,果土混合物堆积在杆条上,杆条长度增加则弯矩增加,导致杆条形变增大而降低作业效果,通过计算选取杆条长度L=150 mm。振动输送装置结构图如图3 所示。

图3 振动输送装置结构及其运动原理图Fig.3 Structure and motion principle diagram of vibrating conveying device

为保证初步破碎的土壤由振动栅杆间隙掉落,且百合能够沿振动栅杆表面向后滑移,由前期试验得到摇杆转速n范围为240~350 r/min。同时,为了降低作业过程中百合的破碎率,果土混合物在振动栅杆上应当不发生跳动[25-26],百合向上后滑动且不发生跳动的临界条件为FN≥0,因此可得

式中θ为振动栅杆的倾斜角度,(°),取θ=4°~10°。

式中m1为果土混合物的质量,kg;S1为振动栅杆的振幅,mm;t为时间,s;ε为摩擦角,(°),经试验测得摩擦角为32.2°;n1为果土混合物顺利向后滑移且不壅土时摇杆的转速,r/min。

式(1)、(2)联立得临界转速分别为

式中n2为百合顺利向后滑移且不发生跳动时摇杆的转速,r/min。

为了满足振动栅杆的作业要求,振动输送装置摇杆的转速应当满足n1≤n≤n2,由式(1)~(3)联立可得振动栅杆的振幅为122 mm<S1<148 mm。振动栅杆的振幅在满足其作业要求时,振幅增加有利于土块破碎且不易壅土,因此振动栅杆的振幅取S1=148 mm,对应的振动栅杆摇杆转速n=350 r/min。根据振动栅杆的振幅可求得振动栅杆的最大摆动角度为

式中α为振动栅杆的最大摆动角度,(°)。

振动栅杆的杆条长度L=150 mm,由式(4)可得振动栅杆的最大摆动角度值α=59.12°。

2.2 抛送辊组的设计

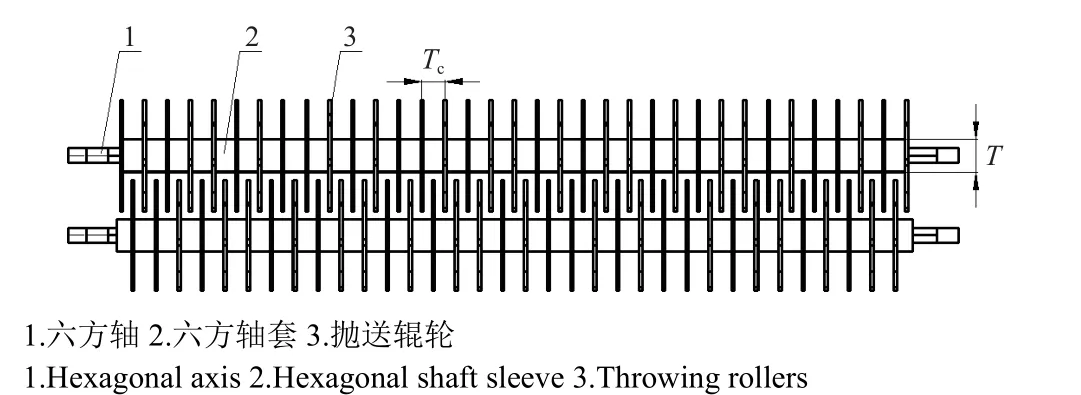

抛送辊组中的抛送辊均由六方轴、六方轴套、抛送辊轮构成,其结构如图4 所示。抛送辊组中的单个抛送辊均通过同步链轮连接,作业时所有抛送辊同步转动。抛送辊轮与六方轴间隙配合可实现径向定位,抛送辊轮与六方轴套在六方轴上交替排列可实现轴向定位,六方轴则通过轴承座固定于机架两侧板之间。一级、二级抛送辊上的抛送辊轮交错排列,抛送辊上的抛送辊轮均按此种模式依次排列,作业时抛送辊轮将不会发生干涉。

图4 抛送辊组结构图Fig.4 Structure diagram of the throwing rollers group

2.2.1 抛送辊轮间距

抛送辊轮间距为同一六方轴上两相邻抛送辊轮的距离Tc,此抛送辊轮间距主要由收获期百合块茎的三轴尺寸所确定。通过试验得到了收获期百合的三轴尺寸,作业过程中为了保证百合不会从两抛送辊轮之间的间隙掉落下去,抛送辊轮间距应当小于百合三轴尺寸的最小值,同时为了保证间隙能够顺利落土,则抛送辊轮间距应当适当偏大,因此综合考虑确定抛送辊轮的间距Tc=50 mm。

2.2.2 抛送辊组级数

黏重土块由振动栅杆进入抛送辊组,体积较小的黏重土块被抛掷一定高度Δh后自由下落与后一级抛送辊轮发生碰撞,黏重土块破碎过程中,将黏重土块假设为一个球体进行分析,半径设为r,如图5 所示。黏重土块与抛送辊轮碰撞所受惯性力矩为黏重土块破碎的主要力矩,经过nc次碰撞黏重土块将沿惯性力矩和土块粘结方向发生微小位移,惯性力矩和土块内部粘结力矩在其方向上做功,其惯性力矩和土块内部粘结力矩表示为土块破碎所需的能量[27-28],则黏重土块破碎的能量方程为

图5 黏重土块抛掷过程分析Fig.5 Analysis of the throwing process of clay-heavy block

式中E1为黏重土块与抛送辊轮碰撞产生的一次破碎冲击能量,J;E为黏重土块碰撞破碎需要的总能量,J;m为黏重土块的质量,Kg;g为重力加速度,m/s2;Δh为黏重土块抛掷高度,mm;r为黏重土块半径,mm;C为黏重土块粘结强度,kPa。

其中黏重土块的质量为

式中ρb为黏重土壤容重,g/cm3;V为黏重土壤容积,cm3。

为了保证黏重土块在抛送辊轮的冲击碰撞下破碎,则黏重土块碰撞破碎的碰撞次数可表示为

式中nc为黏重土块碰撞彻底破碎所需的碰撞次数。

将式(6)、(7)代入式(5)中,可求得黏重土块彻底破碎所需要的碰撞次数为

根据田间实测数据得到百合种植田100~150 mm 土层的黏土土壤容重为1.4~1.6 g/cm3,此处取ρb为1.6 g/cm3;收获期百合种植田的土壤含水率平均值为15.6%,百合种植田黏重土壤的平均粘结强度C为13.6 kPa;抛送辊轮碰撞黏重土块,黏重土块倾斜向上运动一段距离后斜抛下落,黏重土块的动能转化为重力势能,通过建立能量方程可计算得到抛掷高度的范围值为90.3~108.6 mm,此处取抛掷高度Δh=100 mm。将参数代入式(8)中可求得nc=6.5,取整数值得到nc=7.0,根据黏重土块破碎碰撞能量需求选取抛送辊组的级数为7 级。

2.2.3 抛送辊轮直径

果土混合物进入抛送辊后,体积较大的黏重土块受到交错抛送辊轮的碰撞和挤压作用从而造成破碎,破碎后较小的黏重土块将会在抛掷作用下进一步破碎[29],分离出来的百合则沿抛送辊轮弧形轮廓逐级向后输送。对辊碰撞挤压碎土过程中,将黏重土块假设为半径为rt的球体。如图6 所示,在前后两级抛送辊对黏重土块的碰撞过程中,抛送辊轮对黏重土块造成的瞬时碰撞力Fn1、Fn2、Fn3,为保证黏重土块能顺利破碎,抛送辊轮对黏重土块的碰撞力需要大于黏重土块内部的粘结力,可求得对O点的力矩方程应满足

图6 黏重土块破碎过程分析Fig.6 Analysis of crushing process of clay-heavy block

其中黏重土块的粘结力可表示为

式中Su为黏重土块破碎断裂处的面积,mm2。

其中黏重土块的重力表示为

抛送辊与黏重土块碰撞过程中,抛送辊轮的瞬时动量可转化为对黏重土块的冲击碰撞力,因此抛送辊轮对黏重土块的碰撞动量与冲量可表示为

式中P1为抛送辊轮对黏重土块的碰撞动量,kg·m/s;Fn为抛送辊轮对黏重土块的碰撞力,N,且Fn=Fn1=Fn2=Fn3;Δt为碰撞的时间,s;Vt碰撞前抛送辊轮的线速度,m/s;mt为抛送辊轮的重量,kg。

黏重土块破碎后,抛送辊轮与百合发生碰撞,抛送辊轮对百合的碰撞动量与冲量可表示为

式中P2为抛送辊轮对百合的碰撞动量,kg·m/s。

其中抛送辊轮的线速度为

式中Dt为抛送辊轮的直径,mm;nt为抛送辊轮的转速,r/min。

为保证抛送辊轮的碰撞力能克服黏重土块内部粘结力从而破碎土块,需要满足式(8)的条件;根据试验得到造成百合损伤的最大碰撞力Fp=10 N,为了保证土块破碎后抛送辊轮不损伤百合,其碰撞力应当小于Fp,因此将式(6)、(10)~(12)、(14)代入式(9)中,将式(14)代入式(13)中可得

根据收获期百合田间采集数据及前期试验可得相关参数:rt=120 mm,ρb=1.6 g/cm3,C=13.6 kPa,g=9.8 m/s2;n=60 r/min;mt=1.2 kg;Δt=0.1 s;Fp=10 N。将相关参数代入式(14)可得266.4 mm>Dt>244.8 mm,因此选取抛送辊轮的直径为Dt=250 mm。

2.2.4 抛送辊轮拨指数量

为了使抛送辊轮在运动空间内实现果土向上抛掷、向后输送的效果,抛送辊轮末端线速度在垂直方向的分量Vdy应向上且满足速度要求,抛送辊抛掷土块碎土并由抛送辊轮间隙掉落;抛送辊轮末端线速度在水平方向的分量Vdx与机具前进速度Vm应当满足Vdx/Vm大于1,果土混合物将有向后运动的速度与位移趋势,可保证抛送辊组将果土混合物向后输送,此时抛送辊轮末端的运动轨迹将形成余摆线[27]。运动过程中抛送辊轮的抛送图由多条余摆线组合形成余摆带,如图7 所示,余摆带的宽度近似于抛送辊轮的半径,在圆周方向抛送辊轮的拨指数与抛送辊轮前进一周的距离St相关,因此可得式(16)。

图7 抛送辊轮拨指运动轨迹Fig.7 Movement trajectory of the wheel finger of the throwing roller

式中k为圆周方向抛送辊轮的拨指数;R为抛送辊轮的半径,mm;t为抛送辊轮转动一周的时间,s。

由式(16)可得:

将相关参数代入式(17),可求得抛送辊轮拨指数k=4.16,因此k取整数为4。

2.2.5 抛送辊轮尺寸

抛送辊在果土分离过程中,两相邻抛送辊的抛送辊轮之间将形成持果空间,百合在持果空间内受到抛送辊轮的作用,将产生抛掷、滑移、跳跃等运动。为了保证百合在此空间内能被顺利向后推送,并在推送过程中降低破碎率,因此需要将抛送辊轮的外轮廓设计成圆弧形态,如图8 所示,抛送辊轮上的外凸圆弧和内凹圆弧构成了持果空间。抛送辊轮转动过程中,百合在抛送辊轮末端的抛掷作用下将产生跳跃运动,随后由外凸圆弧滑下进入持果空间,循环往复有利于果土分离和百合输送。

图8 抛送辊轮结构尺寸图Fig.8 Structural dimension diagram of throwing roller

百合的外形近似于椭球形,为了保证百合在持果空间内实现滑移与滚动,抛送辊轮的外形轮廓应当尽量避免出现尖角等突出部分。因此,结合百合的三轴尺寸,抛送辊轮的外形轮廓线由凹凸相间的圆弧相切过渡组成。经过理论计算确定了抛送辊轮直径Dt=250 mm,因此抛送辊轮半径R=125 mm。为了保证百合能够顺利滑入持果空间,结合百合的三轴尺寸及抛送辊轮的直径,设计得到抛送辊轮外形轮廓线的圆弧半径为:R1=4 mm;R2=100 mm;R3=38 mm;R4=50 mm;R5=30 mm;R6=180 mm。

3 田间试验

3.1 试验条件

根据上述总体设计方案、主要部件参数,设计制作了4DK-160 型抛送辊式百合收获机。试验于2022 年7月进行,试验地点为湖南省邵阳隆回百合种植示范推广基地,选取龙牙百合作为试验对象。试验设备包括抛送辊式百合收获机、土壤含水率测定仪、土壤紧实度测定仪、卷尺、钢尺、游标卡尺、电子转速仪、转速表、秒表、电子量角器、电子秤(量程0~300 g)、电子秤(量程0~30 kg)以及其他工具。土壤类型为黏重土壤,土壤容重为1.6 g/cm3,土壤紧实度为128 kPa,含水率为15.6%。试验前,为了避免百合茎秆在收获过程中影响百合埋果率与破损率,因此采用人工拔取的方式将百合茎秆拔出并集垄后移出田间。同时选取厢面宽度与垄宽均匀的田地进行试验。每组试验的行程为5 m,每组试验和取样重复3 次,计算百合埋果率、百合破碎率的平均值。百合收获田间试验如图9 所示。

图9 样机田间试验Fig.9 Field test of prototype machine

3.2 评价指标

由于目前暂无百合收获机果土分离质量检测标准,百合收获机果土分离性能试验检测按照DGT/078-2019《马铃薯收获机》检测标准进行,百合收获机综合性能的优良与否取决于果土分离过程中的土壤破碎程度(主要体现在百合果实的埋果率上)以及百合果实的破损程度。本试验采用称量法来测定百合果土分离的百合埋果率、百合破碎率,并以此作为百合果土分离试验的评价指标。

试验选择湖南邵阳隆回龙牙百合品种,试验时对地面上的百合、埋藏于土块之下的百合、表皮损伤的百合、破碎的百合鳞片的总质量分别称量,在同一条件下每组试验进行3 次,结果取平均值。

1)百合埋果率

式中Y1为百合埋果率,%;J为挖掘区域百合的总质量,kg;J1为未挖掘出百合的总质量,包括埋藏于土块之下未损伤百合总质量J2、断裂百合鳞片总质量J3,kg;J4为挖掘出百合的总质量,包括平铺在地面上未损伤百合总质量J5、断裂百合鳞片总质量J6,kg。

2)百合破碎率

式中Y2为百合破碎率,%;B1为表皮损伤百合的总质量,包括地面上表皮损伤百合的总质量、埋藏于土块之下表皮损伤百合的总质量,kg。

3.3 试验方案

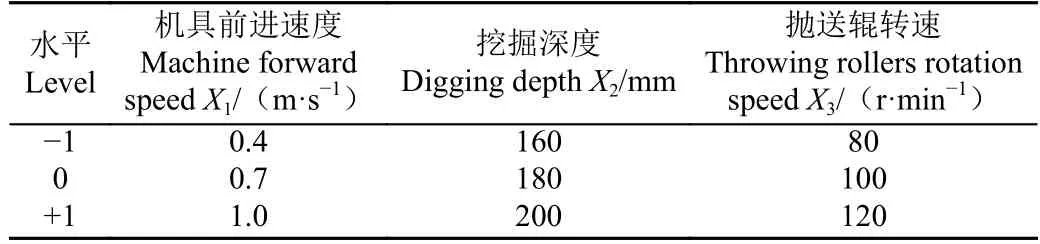

百合收获机作业时,机具前进速度对于百合损伤、漏挖有着较大的影响,机具前进速度过快,百合破损率、埋果率明显增加。百合果实生长深度一般在120~150 mm之间,为了确保有效挖掘百合又不造成损伤,挖掘深度不宜过小;若挖掘深度过大,挖掘阻力增大且果土混合物喂入量增加,导致大量果土混合物堆积在果土分离装置上,不利于碎土与物料输送。抛送辊是土块破碎与百合输送的关键部件,抛送辊转速过低则土块破碎效率低易导致壅土,而抛送辊转速过高则会导致百合碰撞动能增大,百合易损伤。为了确定适用于设计的百合收获机的最优工作参数,以机具前进速度X1、挖掘深度X2、抛送辊转速X3为影响因素进行优化试验。收获过程中为了保证百合挖掘效率以及果土混合物喂入量的要求,机具前进速度不宜过小,根据田间实际工作情况,选取机具前进速度分别为0.4、0.7、1.0 m/s。通过理论计算与前期试验发现挖掘深度不宜超过200 mm,因此通过拖拉机液压装置调整入土深度,挖掘深度试验值选取为160、180、200 mm。根据前期试验得到抛送辊转速适合范围在80~120 r/min,通过调整变速箱档位来改变传动比,选取抛送辊转速的试验值为80、100、120 r/min。根据实际需求及前文中的参数范围,试验采用Box-Benhnken中心组合试验,进行三因素三水平正交试验[30-31],试验因素编码表如表2 所示。

表2 试验因素编码表Table 2 Experimental factors codes

4 试验结果与分析

百合机械化收获依据田间试验方案进行试验,并根据评价指标统计试验结果,正交试验方案与试验结果如表3 所示。

表3 试验方案与结果Table 3 Experiment scheme and results

4.1 试验结果与分析

通过Design-Expert 12.0.1 对百合埋果率、百合破碎率进行方差分析,结果如表4 所示。对百合埋果率Y1、百合破碎率Y2分别建立回归模型。通过P值检验得出:试验因素X2对百合埋果率的影响极显著,试验因素X1、X3对百合破碎率的影响极显著。同时得到各因素对百合埋果率Y1、百合破碎率Y2影响的回归方程分别为

对上述回归方程进行失拟检验,结果如表4 所示,百合埋果率的失拟项P=0.700 8(P>0.1)、百合破碎率的失拟项P=0.125 0(P>0.1),表明百合埋果率与百合破碎率的失拟项P的回归方程拟合度高,证明不存在其他影响试验指标的主要因素。

4.2 模型优化与试验验证

为了使百合收获机工作效果最佳,则要求抛送辊式果土分离装置的果土分离效果好、百合损伤程度低。由于各因素对目标值的影响不一致,需要进行全局多目标优化。以百合埋果率、百合破碎率为目标函数,对百合收获机的前进速度、挖掘深度、抛送辊转速3个试验因素进行优化设计,优化约束条件为

利用Design-Expert12.0.1 软件对各参数进行优化求解以达到最优工作参数组合。优化后百合收获机前进速度为0.64 m/s、挖掘深度为168.18 mm、抛送辊转速为90.56 r/min,在此条件下,百合埋果率为6.1%,百合破碎率为7.3%。取整后抛送辊式百合收获机的前进速度为0.6 m/s,挖掘深度为170 mm,抛送辊转速为90 r/min,田间试验百合埋果率的平均值为6.3%、百合破碎率的平均值为7.1%。

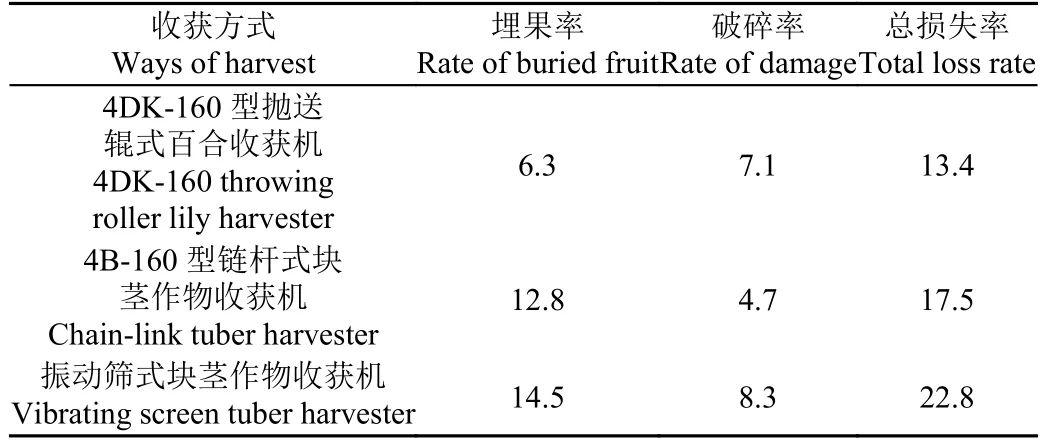

4.3 优化条件下的对比试验

选取4DK-160 型抛送辊式百合收获机与市场上传统的4B-160 型链杆式块茎作物收获机、振动筛式块茎作物收获机进行百合收获田间对比试验,试验地块选取黏重土壤条件下的百合种植田。选取机具的工作参数为:前进速度为0.6 m/s,挖掘深度为170 mm,抛送辊转速为90 r/min,其他条件设置一致,通过试验获得不同收获方式作业后的评价指标实测值,如表5 所示。

表5 优化条件下各评价指标的实测值Table 5 Experimental value of evaluation indices at optimal condition %

由表5 可知,4DK-160 型抛送辊式百合收获机的百合埋果率实测值相比于其他两款机型分别降低了6.5 和8.2 百分点,表明该机型在黏重土壤条件下的碎土能力优于其他两款机型。其次,该机型作业的总损失率相比于其他两款机型分别降低了4.1 和9.4个百分点,从对比试验的结果可知,4DK-160 型抛送辊式百合收获机比传统的块茎作物收获机更适合黏重土壤条件下的百合收获。

5 结论

1)本文研制的4DK-160 型抛送辊式百合收获机主要由抛送辊、振动输送装置、挖掘铲等部分构成,可一次性完成物料挖掘、土块破碎、百合输送与铺放等作业。

2)分别对振动输送装置与抛送辊组建立模型得到结构尺寸、工作参数与机具性能之间的关系。建立了黏重土块、百合在抛送辊上的运动学与碰撞动力学模型,得到了满足黏重土块破碎、百合低损收获条件下的抛送辊直径为250 mm、抛送辊级数为7、抛送辊轮拨指数为4。

3)通过多因素试验与模型优化,得到优化后4DK-160 型抛送辊式百合收获机工作的相关参数组合为:机具前进速度0.6 m/s,挖掘深度170 mm,抛送辊转速90 r/min。通过田间对比试验得到了该机型参数优化后的百合埋果率、百合破碎率的试验值分别为6.3%与7.1%,满足百合收获的生产要求。