立式机械冲击式超微粉碎机分级结构的改进设计

2023-09-13武文璇于贤龙张宗超李青孙庆运赵峰贾振超

武文璇,于贤龙,张宗超,李青,孙庆运,赵峰,贾振超

(山东省农业机械科学研究院,济南 250100)

0 引言

机械式超微粉碎机因其适用范围广、操作工艺简单、经济效益显著等优势逐渐成为农产品加工业的一种新机型[1]。多种农产品经超微粉碎后通常用来制作保健品、功能食品及餐饮配料[2-3],其由多种原料和添加剂混合,多组分之间的粒度越接近,越容易混匀,不易发生分级或分层现象,所以粒度的均一性是重要评价指标[4-6]。利用机械法粉碎得到的超微粉体粒径分布较宽,达到粒径要求的粉体需及时进行分离,避免过粉碎甚至颗粒团聚,影响粉碎效率[7-8]。

立式机械冲击式超微粉碎机采用粉碎分级一体化设计,物料在粉碎室粉碎后,在引风机产生的负压引力作用下随上升气流高速运动至分级室,在分级轮产生的离心力和负压引力的共同作用下进行颗粒分级。项目组在样机试验过程中发现导流罩与分级轮在轴向方向上位置不同将直接影响待分级物料的流动趋势及颗粒受力情况,进而影响分级品质及分级效率,但分级过程是一个非线性、离散的、高速运转的过程,采用传统理论分析研究难度较大,利用计算流体力学(computational fluid dynamics,CFD)数值模拟可以得到不同工况下分级特性及流场规律,进而对其进行结构及工艺参数优化。国内外利用CFD 软件对粉碎分级流场规律及特性也做了较多研究[9-11],钱义等[12]利用CFD 软件对CPS-420 型锤片式粉碎机安装异形筛片时粉碎室内物料颗粒受到的气力作用和内部流场运动规律进行研究;BUDÄ等[13]用CFD 软件对MB7.5 型锤片式粉碎机内流场进行了数值模拟,分析了粉碎室内压力场、速度场和湍流场分布规律,得出流场特征对粉碎性能的影响规律;WANG等[14]用CFD 软件对棒销卧式砂磨机研磨缸体内增加3 种不同结构定磨销进行单相流场数值模拟,得出矩形结构定磨销更能提高粉碎效率;王晓峰等[15]利用Fluent 软件对130 型立式超微粉碎机粉碎腔内流场进行了可视化数值模拟,只对粉碎部分进行模拟而将分级部分以压力出口的形式进行简化;陈以威等[16]运用CFD 软件,对超细粉体湿法离心分级机腔内流场进行数值模拟仿真;MOU等[17]用CFD 软件对涡轮式空气分级机转笼形状、导风叶片数量及形状对分级性能的影响进行了仿真分析;刘校兵等[18]对SLK5500 型涡流空气选粉机分级室平面进行CFD 数值模拟得出分级过程是一个概率事件,粒径较小的颗粒进入细粉的概率大,而粒径较大的颗粒进入粗粉的概率大。试验发现分级室内导流罩轴向位置变化、分级叶轮轴向尺寸变化会对分级室内流场变化以及分级性能产生较大影响,影响分级效率及分级精度,但目前关于立式机械超微粉碎机分级室内导流罩与分级轮位置关系及结构对分级规律影响的文献较少。

本文以CWFJ 型机械超微粉碎机为研究对象,在前期试验的基础上提出了两种分级室改进结构,采用试验与数值分析相结合的方法,分析不同结构下分级室内流场规律及分级特性,为分级室结构优化提供理论依据,提高分级效率,提升产品品质。

1 CWFJ 型机械超微粉碎机粉碎分级一体装置结构及分级室结构改进

1.1 粉碎分级一体装置结构及工作原理

CWFJ 型机械超微粉碎机粉碎分级一体装置主要由刀盘、齿圈、分级叶轮、主轴、导流罩、腔体等组成,如图1 所示。

图1 粉碎分级一体装置结构Fig.1 Single unit system of grinding and classification

经清选的物料由侧面螺旋送料器喂入,落在粉碎室内,转子盘高速旋转将物料甩向固定在机体上的齿圈,转子盘刀头与固定齿圈的间隙很小,其间气流因齿圈齿形变化而发生瞬时变化,物料在此间隙中受到交变应力的作用,主要为冲击、剪切、研磨及物料间的相互撞击等综合作用力实现粉碎。转子盘下方是进风口,粉碎后的物料,在负压气流的拉力作用下,小粉粒克服自重,随气流越过导流圈,进入分级室。分级叶轮由叶片组成,高速旋转的叶片产生与负压相反的离心力,沉入叶道内的粉粒同时受到负压气流的向心力和粉粒自重及叶轮产生的离心力的作用,粉粒中大于临界粒径的颗粒因质量大沿导流罩内侧被甩回粉碎室继续粉碎,小于临界粒径的颗粒经排料管道进入旋风收集器经排料阀排出。

1.2 分级室结构改进

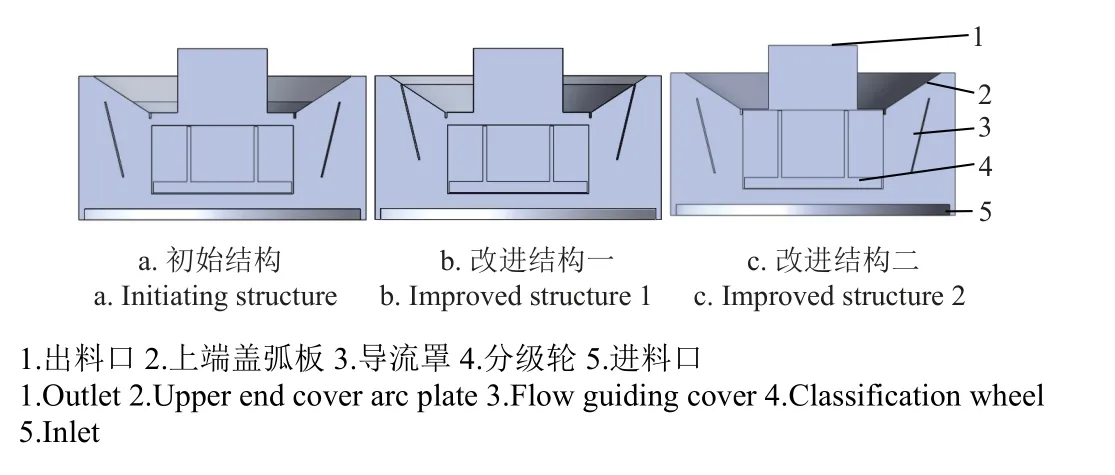

本文针对CWFJ-30 型机械超微粉碎机展开研究,CWFJ-30 型机械超微粉碎机分级室初始结构为:分级轮直径为250 mm,叶片高度为100 mm,宽度为70 mm,12 片叶片均匀分布,分级轮叶片上沿距离出料口底端部25 mm;进料口有效面积15 990 mm2,出料口直径160 mm;流体空间直径520 mm,高度240 mm,如图2a。

图2 三种不同位置关系的分级室三维几何模型Fig.2 Three-dimentional geometric model of classification chamber with three different positional relationships

王晓峰等[15]采用离散相模型对机械超微粉碎机粉碎腔内的气/固两相流场进行数值模拟发现,粉碎室中向上的气流大部分都集中在分流罩的外部,处于其内部的气流很少,刘校兵等[18]对SLK5500 型涡流空气选粉机分级室平面进行CFD 数值模拟得出分级过程是一个概率事件,在对CWFJ-30 型机械超微粉碎机产业应用中发现制得的成品物料中会有大颗粒夹带。通过前人分析结合当前机械超微粉碎机分级室结构发现:物料在粉碎室粉碎后,在引风机产生的负压引力作用下随上升气流越过导流罩高速运动至分级室,在分级轮产生的离心力和负压引力的共同作用下进行颗粒分级,由于导流罩与上端盖之间间隙以及分级轮与出料口下端部之间间隙均较大,形成了气固混合流的无阻力通道,由于向上的气流大部分都集中在分流罩的外部,因此粒径较大的颗粒很容易被气流由此通道被夹带进入排料管而未经分级轮进行分级。

为提高分级质量,进一步研究分级室内导流罩的轴向位置和分级叶轮的轴向高度对分级性能的影响,针对当前分级室结构中存在的无阻力通道导致成品物料大颗粒夹带的问题,提出两种结构改进方案。改进结构一:导流罩在轴向方向向上移动,使得导流罩上边沿与上端盖弧板贴合,分级轮叶片高度不变,如图2b;改进结构二:导流罩位置与初始结构一致,分级轮叶片高度加高,加高后分级轮叶片上沿距离出料口底端部3 mm,如图2c。

2 数值模拟方法及计算模型

2.1 数值模拟方法

在CWFJ 型机械超微粉碎机分级室工作过程中,分级室内部流动介质主要为气-固混合的两相流体,颗粒在气流中呈分散型运动[19]。建模时将气相和离散颗粒相分开处理[20-21],对气场相的建模采用欧拉方法,而对离散颗粒相采用拉格朗日方法进行描述[22-23],分级室内三维气相流场的数学模型主要包括质量守恒方程和动量守恒方程。

式中ρ为流体密度,kg/m3;t为时间,s;x、y、z为3个方向坐标,m;u、v、w为3个坐标轴方向的速度分量,m/s;Fx、Fy、Fz分别是单位质量流体上的质量力在3个坐标轴方向的分量,m/s2;Pij为流体内的应力张量的分量(i=x、y、z;j=x、y、z),N/m2[19]。

另外分级室内流场是一个不稳定的湍流场,且气流速度相对较高,因此还需附加κ-ε双方程湍流模型。湍流模型的输运方程为

其中k为流体的湍动能,kJ;μi、μj为流体速度,m/s;μ为流体动力黏度,kg/(m·s);Gk为平均速度梯度产生的湍动能,kJ;Gb为浮力产生的湍动能,kJ;YM为可压缩湍流脉动膨胀对总的耗散率的影响;SK和Sε是用户定义的源项;ε为湍流耗散率,%;C1ε、C2ε、C3ε为经验常数;σk、σε为湍动能k和湍动耗散率ε对应的普朗特数;μt为湍流黏度,kg/(m·s);prt为湍动普朗特数;gi为重力加速度在i方向上的分量,m/s2;β为热膨胀系数;YM为可压缩湍流脉动膨胀对总的耗散率的影响;Mt为湍动马赫数;a为声速,m/s;γ为定压比热与定容比热之比;R为气体常数,J/(kg·K);T为绝对温度,K[19]。

2.2 计算模型

2.2.1 物理模型

根据CWFJ 系列机械超微粉碎机粉碎分级一体装置结构工作原理,选取分级室内流体空间作为计算区域[24-25],通过Solid Works 软件对CWFJ-30 型机械超微粉碎机分级室3 种结构分别建模,对分级室结构进行如下简化[26]:

1)进料口:物料在转子盘与固定齿圈间进行粉碎后进入分级室,在工作状态下,转子盘高速运转,被粉碎的物料只能通过刀头与固定齿圈间的间隙进入分级室,因此将周向间隙作为分级室的进料口;

2)分级区:分级叶片组、叶片底盘以及分级轮主轴作为整体,从而省略各个结构件的连接;

3)旋转域:分级轮旋转区域为旋转域,其他区域为静区域;

4)出料口:端盖与分级室箱体作为整体,端盖中心处为分级室混合物料出料口。

经简化后的分级室流体空间三维模型主要由进料口、出料口、动区域、静区域、分级轮、交界面、导流罩组成,如图3 所示。

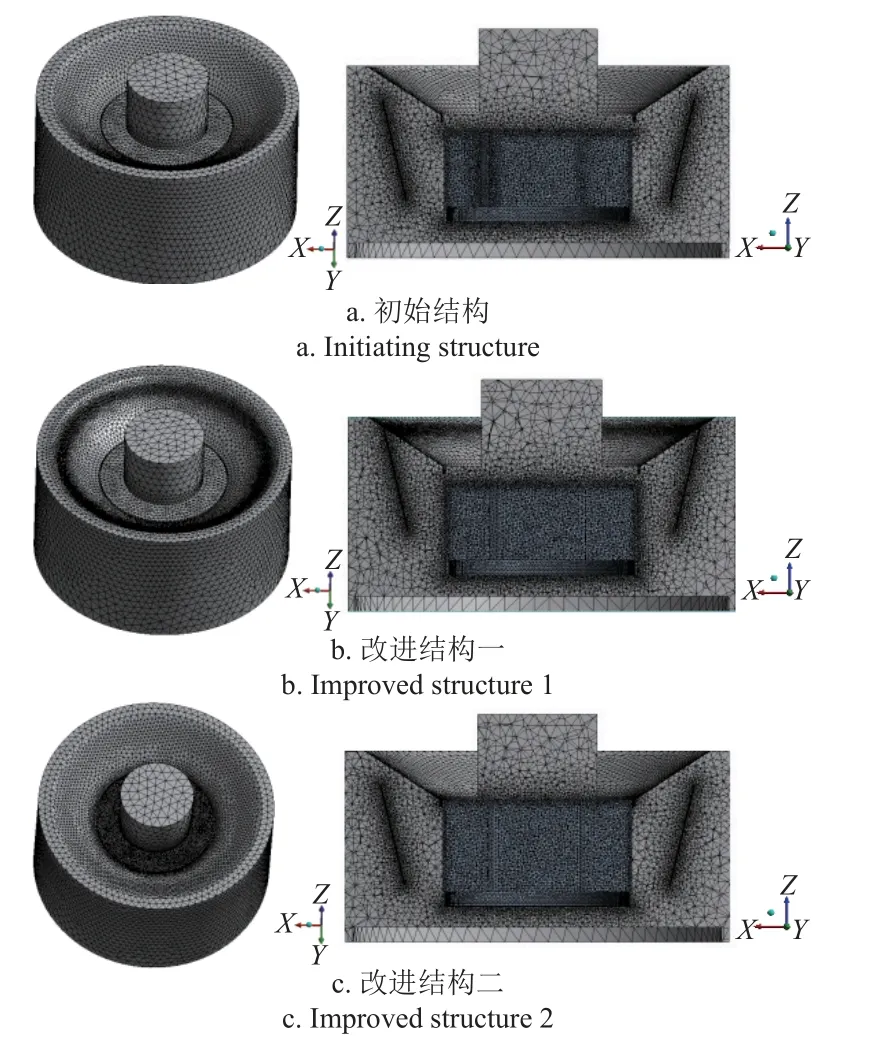

2.2.2 网格划分

将三维模型导入到 ANSYS SpaceClaim 软件进行流体域三维建模,模型设置为共享拓扑结构[27]。然后将处理好的分级室流体域三维模型导入到mesh 模块进行网格划分。全局最大网格设置为20,对流动变化大的区域进行网格加密处理,叶片、导流罩和交界面最大尺寸设置为3,旋转域网格尺寸设置为5,对旋转域与静区域交界面设置成滑移网格交界面,最终初始结构网格模型中总单元数达275.6 万,改进结构一网格模型中总单元数达275.6 万,改进结构二网格模型中总单元数达267.0 万,如图4 所示。

图4 分级室流体空间网格模型Fig.4 Mesh model of classification chamber fluid space

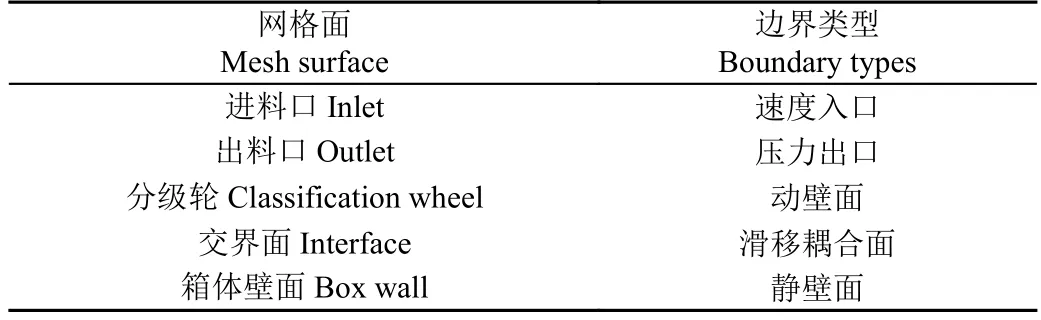

2.2.3 边界条件

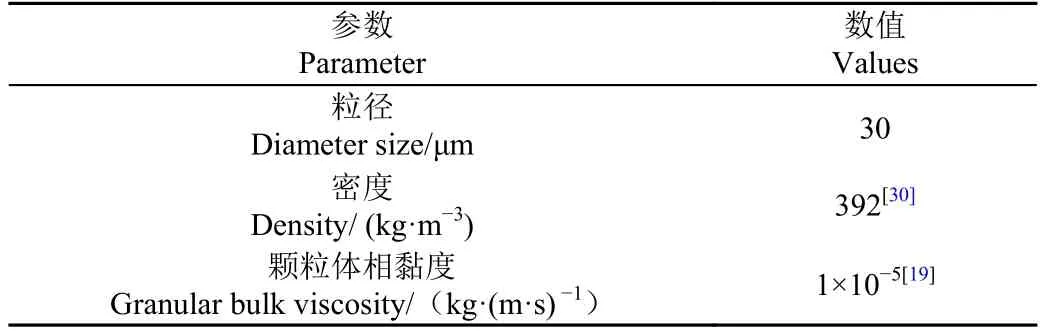

利用CFD 分析软件FLUENT17.0 对分级室内流场变化(速度和负压特性)及物料轨迹进行模拟研究,流体边界条件定义见表1。采用欧拉(Eulerian)多相流模型和重整化群(RNG)κ-ε湍流模型,将气态空气定义为流体第一相,香菇微粉颗粒颗粒定义为第二相,根据香菇微粉颗粒物性对密度、粒径、黏度等进行自定义,见表2。由香菇微粉物料特性结合经验设置两相流的进口速度为10 m/s,分级轮转速为2 100 r/min,固体颗粒相的体积分数为0.14,出口压力设置为负压(-2 400 Pa),采用多重参考坐标系法(multi-reference frame,MRF),设定动区域的旋转速度[28-29]。

表1 分级室网格边界类型Table 1 Mesh boundary type in classification chamber

表2 香菇粉颗粒物性参数Table 2 Physical parameters of mushroom powder

3 材料与方法

3.1 试验材料

试验材料:市场选购干香菇,将香菇切块至块径小于3 cm,香菇的湿基含水率为9.0%±0.5%。

3.2 试验过程及取样

将3 种不同位置关系的分级室结构分别集成在CWFJ-30 型机械超微粉碎机(自主研制,粉碎主轴转速4 200 r/min,分级轮转速2 100 r/min,总功率46 kW)上进行试验,试验参照JB∕T 12837-2016《机械冲击式超微粉碎设备试验方法》[31]进行,设备平稳运转30 min 后,用取样器采集物料样本,并用四分法进行取样。

3.3 粒度分布测定

采用BT-9300S 型激光粒度分析仪(丹东百特仪器有限公司)参照标准GB/T 29022-2021《粒度分析 动态光散射法(DLS)》[32]对取样的物料测定粒度大小及粒度分布;分级精度分析参考《粒度分析结果的表述》GB/ T 1544.2-2006 第2 部分[33]:由粒度分布计算平均粒径/直径和各次矩和GB/ T 1544.4-2006 第4 部分[34]:分级过程的表征。

3.4 分级效率计算

分级效率的实质是分级后获得某一成分的质量与分级前粉体中所含该成分的质量之比,表达式为

其中η为分级效率,%;m0为分级前目标粒径的质量,kg;m1为分级后目标粒径的质量,kg[25]。

4 试验结果分析

4.1 分级粒径

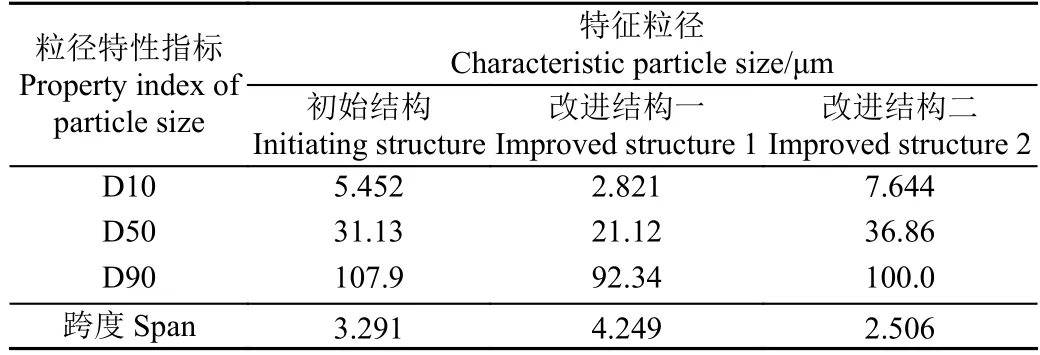

分级粒径是衡量分级技术的一个重要指标,通常把颗粒粒径D50 称为切割粒径,D50 越小,细产品颗粒越细[25]。对照3 种试验粒度分析得到主要粒径特性指标(表3)可知:初始结构中位粒径D50=31.13 μm,改进结构一中位粒径D50=21.12 μm,改进结构二中位粒径D50=36.86 μm,分级粒径由小到大依次是:改进结构一、初始结构、改进结构二。

表3 主要粒径特性指标Table 3 The main property index of particle size

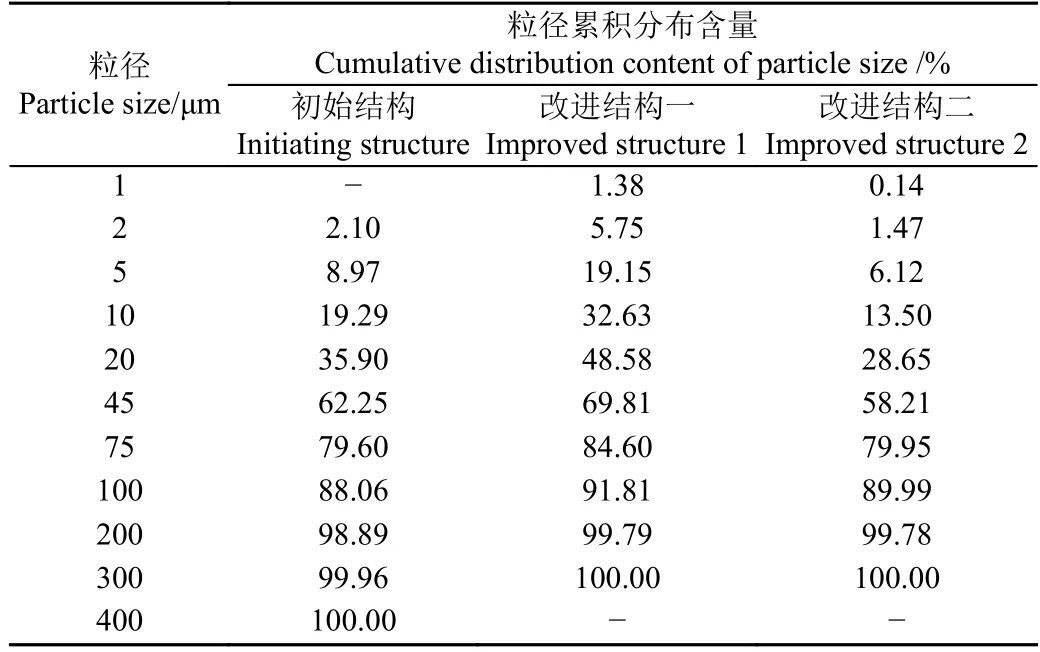

4.2 分级精度指数

分级精度表示分级过程中分级机的灵敏程度,分级精度越高,分级效果越好,分级后得到的产品粒径分布就越窄[35]。跨度是描述粒径分布的一个重要参数,跨度值越小,粒径分布越窄,跨度值越大,粒径分布越宽[34],由表3 可知,3 种分级室结构跨度值由小到大依次是:改进结构二、初始结构、改进结构一,改进结构二粒径分布窄于另外两种结构。由表4 粒度累积分布含量可知:改进结构构一和改进结构二所得到的最大粒径均小于300 μm,大颗粒均少于初始结构。综合分析,改进结构二分级精度更高。

表4 粒度累积分布含量Table 4 Cumulative distribution content of particle size

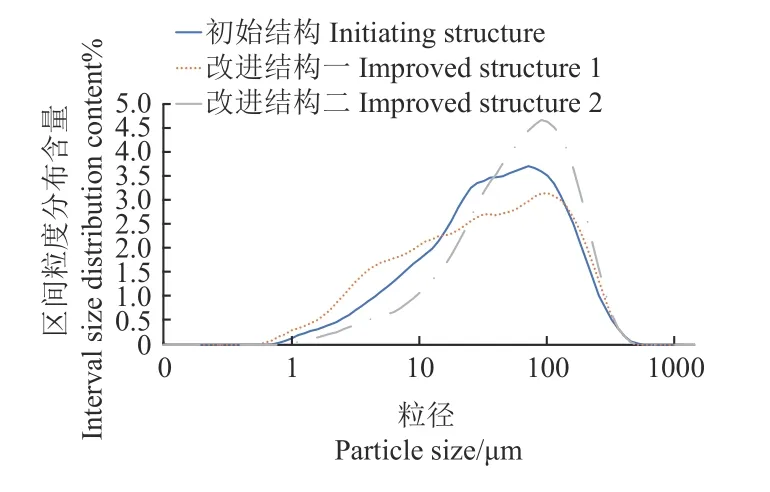

4.3 分级效率

分级效率的实质是分级后获得某一成分的质量与分级前粉体中所含该成分的质量之比,但在实际计算中,并不能完全分离得到目标粒径进行称重,可将物料颗粒分成不同的组分后,分析不同颗粒粒径分级效果的部分分级效率,从而对分级效果做定量分析评价,本文选取区间粒度分布曲线(图5)峰值点对应的粉体粒径百分比进行评价。由图5 可知峰值点处粒径区间含量分别为:改进结构二4.67%>初始结构3.71%>改进结构一3.15%,另外峰值线两侧曲线约陡峭,说明接近目标粒径的趋势越明显,因此分级效率由高到底依次为改进结构二、初始结构、改进结构一。

图5 区间粒度分布曲线Fig.5 The curve of interval size distribution

试验分析得到:改进结构一分级得到的产品更细,分级精度较高,但分级效率低,粒度分布区间宽;改进结构二分级效率、分级精度均优于初始结构和改进结构一,但分级粒径较大;两种改进结构都改善了大颗粒夹杂的问题,综合比较改进结构一分级性能更好。

5 仿真结果及分析

5.1 不同位置关系的分级轮外侧及叶片间速度分布规律

导流罩与分级轮的位置关系发生变化后会对分级轮内外侧流场产生影响,影响分级效率及分级精度。颗粒在分级轮外侧主要受到气流离心力的作用,在分级轮旋转和气流的共同作用下,大多数颗粒在分级轮外侧发生分级,分级后的细颗粒需要通过分级轮叶片之间的间隙,才可以进入分级轮内部,最后被收集装置收集。

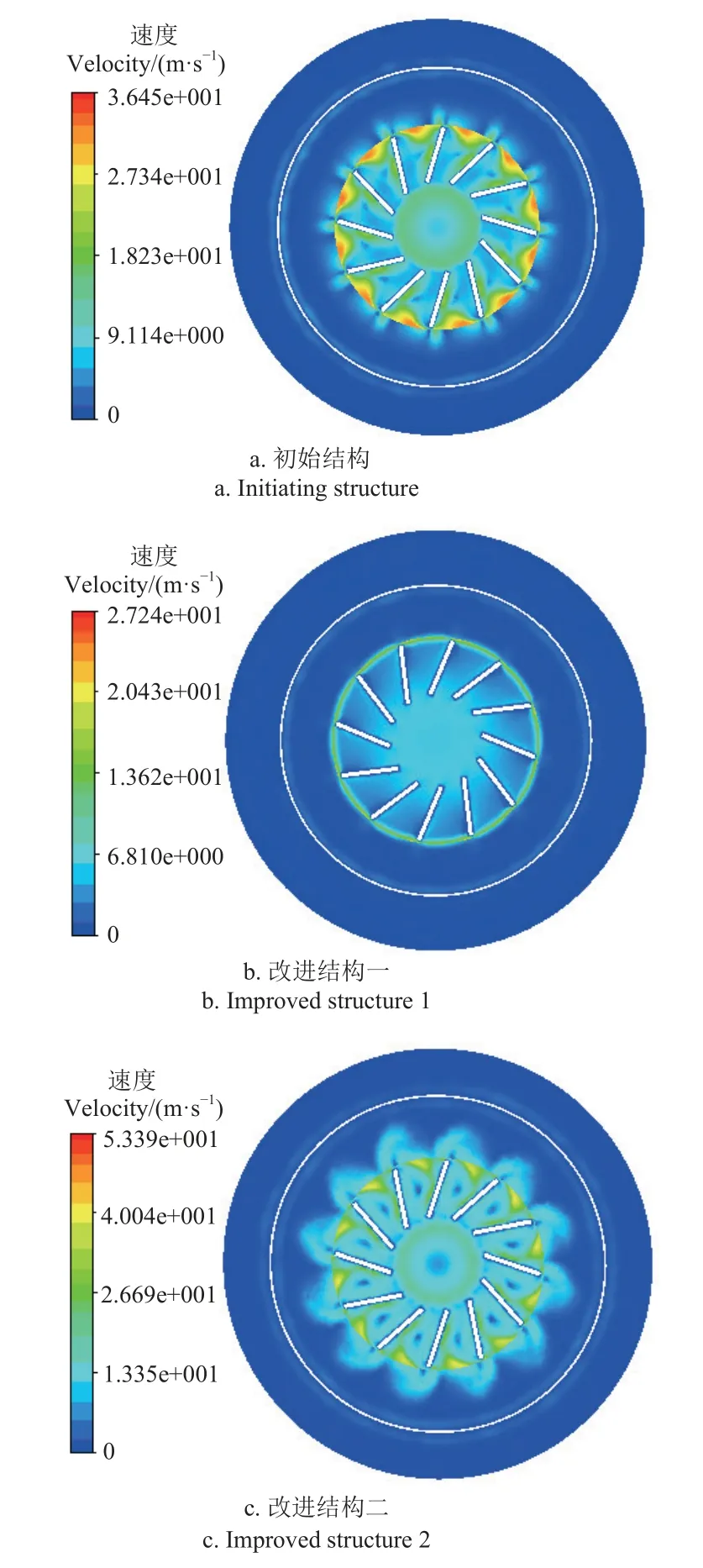

为清楚地观察分级轮内外侧切向速度场的分布情况,在工作腔内部截取不同位置关系分级室轴截面z=110 mm的速度等值线图,如图6 所示。可发现,改进结构一分级轮外侧切向速度变化小且切向速度分布更加均匀,细颗粒更容易进入分级轮内部;原始结构和改进结构二分级轮外侧气流切向速度分布不够均匀但切向速度大,尤其是改进结构二分级轮外侧切向速度更大,物料流更容易被分散且大颗粒更容易被甩出;改进结构一叶片间径向速度分布均匀,而原始结构与改进结构二由分级轮外侧到分级轮内侧径向速度逐渐减小,且分级轮叶片间产生反向漩涡,尤其是原始结构中反向漩涡值更大,影响细颗粒进入分级轮内部,此结果解释了试验结果改进结构一分级得到的产品粒径更小,改进结构二无大颗粒夹杂。

图6 分级室轴截面z=110 mm 速度等值线图Fig.6 Velocity contour map of z=110 mm section of classification chamber

5.2 不同位置关系的轴向速度及压力分布

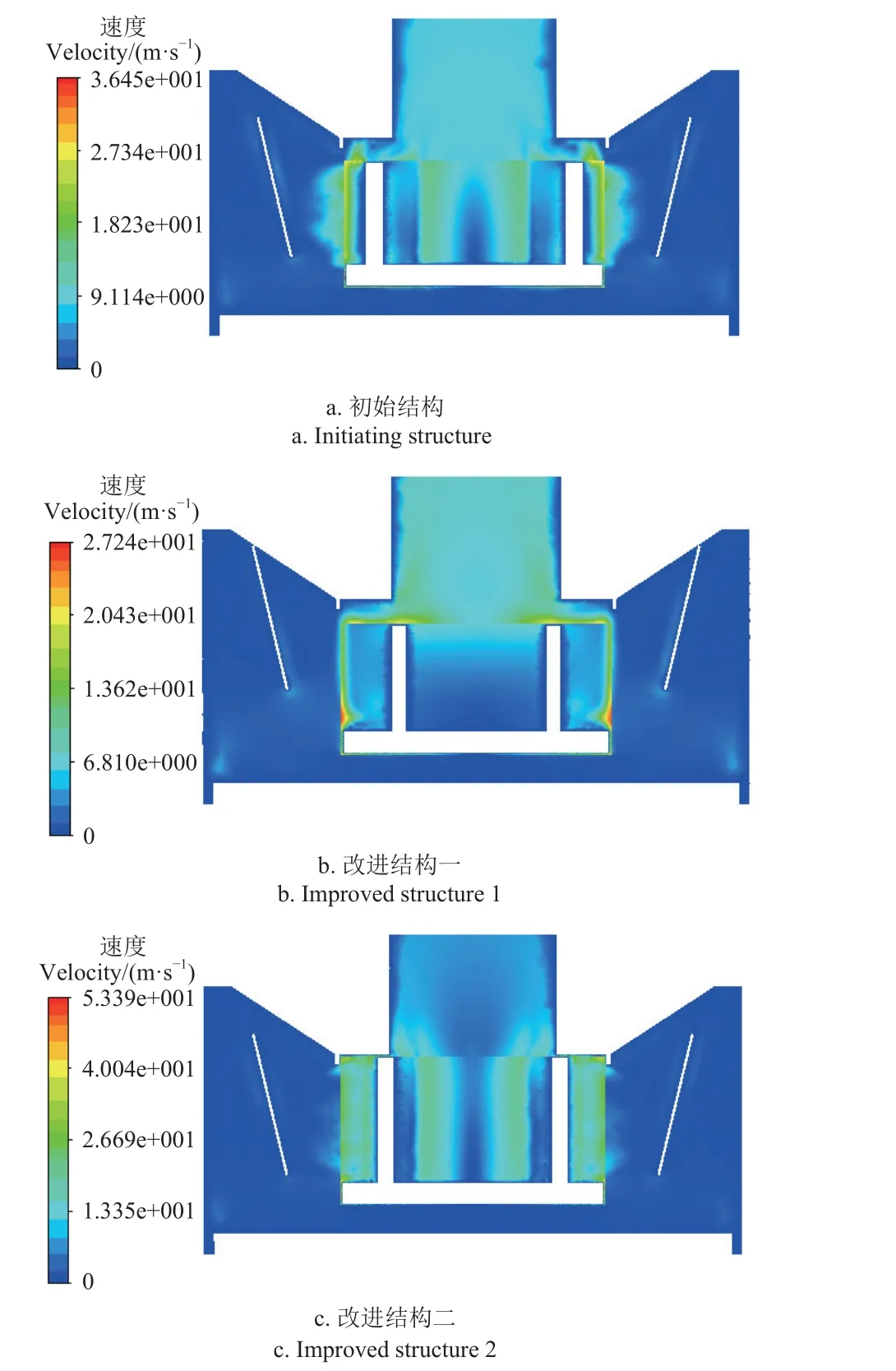

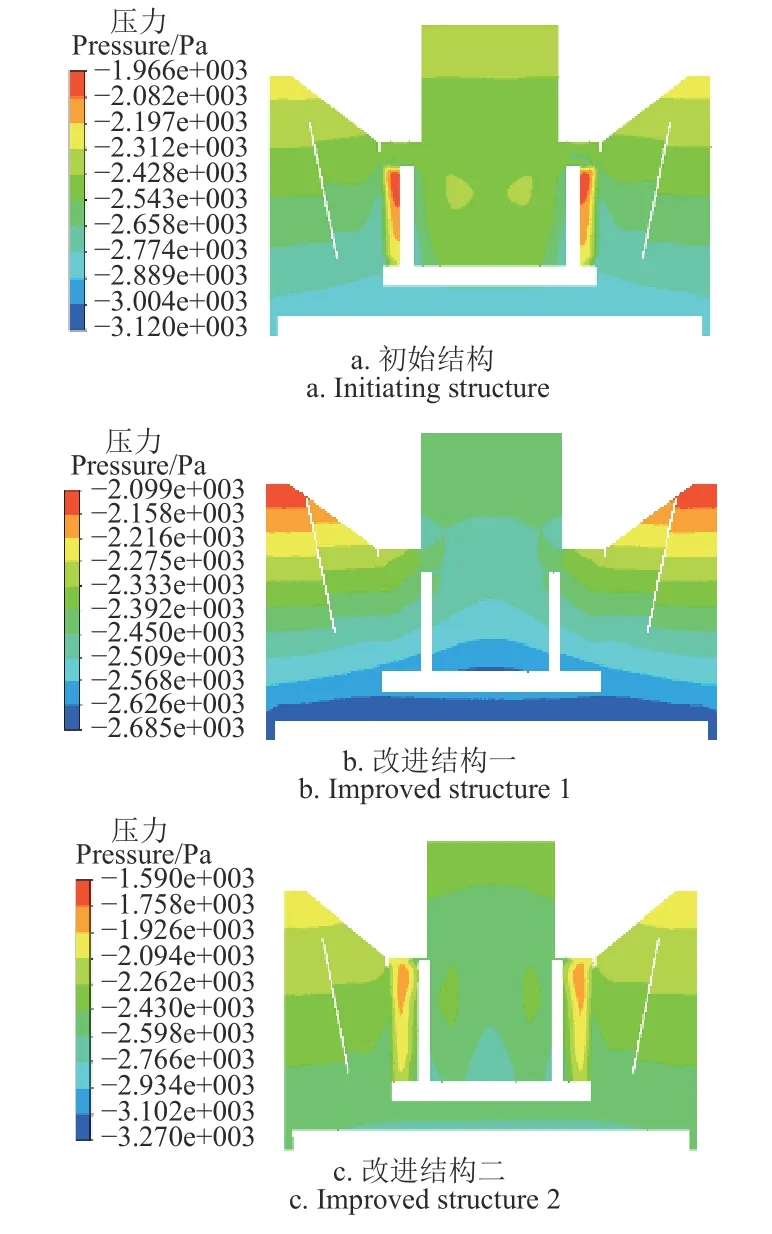

分级轮内侧的轴向速度决定了细颗粒在分级轮内侧的运动规律。颗粒经叶片间隙进入分级轮内部后会受到上升气流的轴向力作用,分级轮内侧的轴向速度分布和大小决定了细颗粒能否顺利快速通过分级轮内部,而分级轮叶片与出料口下端口间隙处的压力分布影响分级室内颗粒流流入出料口的流通路径。在工作腔内部截取不同位置关系分级室纵截面y=0 的速度等值线图和压力云图,如图7、图8。

图7 分级室纵截面y=0 速度等值线图Fig.7 Velocity contour map of y=0 section of classification chamber

图8 分级室纵截面y=0 压力云图Fig.8 Pressure nephograms of y=0 section of classification chamber

由图7 对比可知,改进结构二在分级轮内侧轴向速度分布更加均匀,极小值的轴向速度区域面积更小,轴向速度分布极值相差更小,有利于细颗粒快速通过分级轮内部而被收集。由图8 可知,改进结构一纵截面压力云图压力带层次多且变化均匀,分级轮外侧与分级轮内侧压力均匀且压力带上升,有利于细颗粒的分级及收集;初始结构与改进结构二在分级轮外侧出现负压集中区,对细颗粒快速通过分级轮有影响,但对大颗粒的分散及分级有促进作用。初始结构中分级轮顶端与出料口底部间隙处压力带近乎水平,大颗粒容易被细颗粒流带入成品。该结果进一步解释了改进结构二分级效率高,改进结构二分级得到的产品粒径较大,改进结构一和改进结构二无大颗粒夹杂。

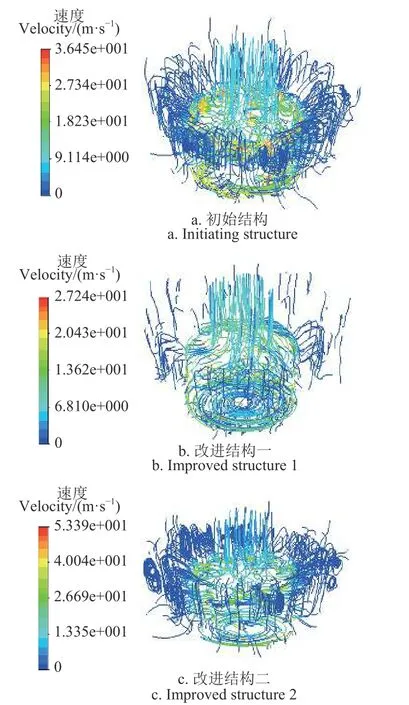

5.3 不同位置关系的宏观流场速度分布规律

对分级室内流体流场速度规律进行全域分析,得到分级室流线图9。由图9a 和图9c 可知,导流罩外侧流动湍流强度强,上升气流大部分集中在导流罩外部后越过导流罩进入分级动区域,理论上验证了导流罩的作用是分隔物料粉碎后的上升气流和物料分级后部分下落的进一步粉碎物料,防止二者互相冲突影响出料和回流而降低分级效率。由图9b 可知,导流罩与上端盖贴合后,上升气流大部分直接进入分级动区域,与分级后回料流混合,影响分级效率。

图9 分级室流线图Fig.9 Streamline of classification chamber

流场速度变化梯度大小对分级精度也有较大影响。改进结构一和改进结构二分级动区域内轴向涡流较少,且形成明显稳定的径向分级流场;与原始结构和改进结构一相比较,改进结构二速度分布差别更大,速度变化梯度明显,更有利于颗粒的分散,提高分级效率。

6 结论

分级室内导流罩轴向位置变化、分级叶轮轴向尺寸变化会对分级性能产生较大影响。本文通过性能试验和数值仿真的方法,对CWFJ-30 型机械超微粉碎机3 种不同位置关系的分级室分级性能进行比较分析,得到以下结论:

1)改进结构一:分级轮外侧切向速度更加均匀,轴向速度及分级室流场速度变化梯度小,因此分级得到的产品中值粒径更小,但分级效率和分级精度降低。导流罩上边沿与上端盖弧板贴合后阻断了初始结构中两者之间的气固混合流无阻力通道,且纵截面压力带层次多且变化均匀,有效避免了大颗粒进入成品物料。

2)改进结构二:径向速度由分级轮外侧到内侧逐渐减小,且分级轮叶片间产生反向漩涡,分级轮内侧轴向速度分布更加均匀,轴向速度及分级室流场速度变化梯度大,因此分级得到的产品中值粒径较大,但分级效率和分级精度均提高。分级轮叶片加高后,分级轮外侧切向速度变大,物料流更容易被分散且大颗粒更容易被甩出,成品物料中避免了大颗粒进入。

3)两种改进结构都有效避免了大颗粒进入成品物料。从分级粒径、分级效率及分级精度指数3个指标综合比较3 种分级室结构分级性能,认为改进结构二分级效率及分级精度均好于另外两种结构,适用于要求产量的工厂化超微粉碎作业。改进结构一适用于要求粒径更小的实验室超微粉碎。

本文数值模拟的结果与试验进行了相互验证,但只是对3 种结构分级过程进行了定性分析,还需进一步探明分级性能随导流罩轴向位置变化、分级叶轮轴向尺寸变化的一般规律。针对改进结构二,需进一步进行产量及吨料电耗试验,加强其用于工厂化生产的意义。另外粉碎和分级是相辅相成、相互影响的过程,还需将两个不可逆、非线性离散过程作为一个整体进行仿真分析,为超微粉碎装备整体结构改进和参数优化提供更准确的模拟方法和理论基础。