蒸发冷却技术在高频大功率变压器中的应用研究

2023-09-12虞晓阳骆仁松

虞晓阳,汪 涛,骆仁松,阮 琳,熊 斌

(1.南京南瑞继保工程技术有限公司,江苏 南京 211102;2.中国科学院电工研究所,北京 100190)

0 引言

社会经济的飞速发展对电力电子设备能耗需求不断提升,土地资源日益紧张和昂贵,电力电子设备的效率、功率密度要求也不断提高,特别是在一些城市区域的智能配电网、电动汽车充电站、海上新能源送电平台、孤岛供电平台等应用场合[1-3]。随着设备容量的提升,无源器件体积重量大幅增加,提高开关频率可以有效降低无源器件(特别是磁性元件)的体积。但是,在高压隔离场景下,例如电力电子变压器产品,隔离变压器耐压通常达到10 kVac 甚至更高,在较小尺寸中实现变压器的高压隔离,需要采用浇注树脂等方式,变压器绕组和磁芯因浇注树脂包裹,损耗产生的热量无法快速传导至表面,变压器的散热问题成为制约电力电子设备功率密度提升的关键问题[4-7]。

蒸发冷却散热系统结构设计简单,不需要循环泵等冷却设备,散热效率高,温度分布均匀,运行和维护成本较低[8-9]。目前,蒸发冷却技术在变频器等功率模块[10-11],特别是高速列车牵引变流器功率器件[12]和变压器[13]、直流换流阀单元模块[14]、环网控制装置[15]、开关电源[16]等行业领域得到深入研究和广泛应用。因此,蒸发冷却技术为解决高频大功率变压器散热问题、提升功率密度提供了解决思路[17-20]。

电力电子变压器在电力系统中应用越来越广泛[21],本文以电力电子变压器产品为研究对象,以高功率密度为研究目标,应用蒸发冷却技术,设计U型蒸发器以解决电力电子设备的高频大功率变压器散热问题。

1 电力电子变压器系统设计

电力电子变压器产品常用双有源桥(Dual Active Bridge,DAB)电路拓扑[22-23],该拓扑主要由高压侧逆变电路、移相电感、变压器、低压侧逆变电路组成,如图1所示。

图1 双有源桥电路拓扑Fig.1 Dual active bridge circuit topology

本文设计了1台DAB模组,其参数如表1所示,其变压器功率密度要求达到10 kW/L。

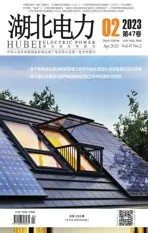

本文设计的变压器采用芯式结构,绕组采用同心结构,如图2所示。芯式变压器被绕组包裹,磁芯散热条件差,绕组暴露在磁芯外围,电磁干扰及漏电感较大,但是芯式结构更有利于绕组的散热。为了提高绕组与磁芯以及绕组间的绝缘水平,绕组采用树脂浇筑,采用同心绕组结构,有利于增大绕组间的耦合程度,减少漏磁。

图2 高频大功率变压器结构Fig.2 Structure of high-frequency high-power transformer

根据变压器结构,结合应用需求,建立变压器仿真模型,设计变压器仿真模型剖面图如图3所示,图3(a)为变压器正面剖视图,图3(b)为变压器俯视剖视图。

图3 变压器剖面示意图Fig.3 Schematic diagram of transformer profile

变压器的热功率和材料性质如表2所示。

表2 变压器材料导热率及热功率Table 2 Thermal conductivity and thermal power of transformer materials

在此环境及热功率条件下,自然冷却仿真得到变压器磁芯温升高达到135 ℃,变压器绕组温升也超过120 K。绕组温升很高,会造成树脂绝缘加速老化;磁芯由于绕组的包裹,温升更高,可能出现高温消磁,造成变压器功能失效,威胁设备安全运行[24-28]。

2 蒸发冷却系统设计

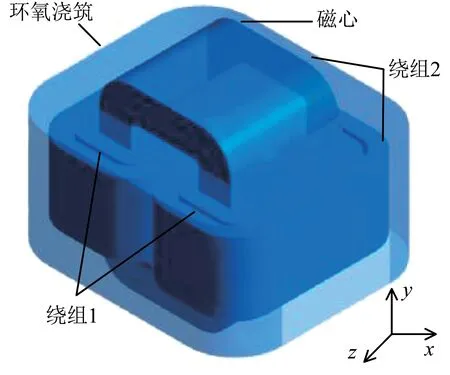

为了解决高频大功率变压器的散热问题,本文根据变压器磁芯形状,设计了U型蒸发器为换热元件,并设计了常温自循环蒸发冷却来实现变压器的散热,系统示意图如图4所示。其中,U型蒸发器的板材为铝,导热率为200 W/(m·K),内部流道的截面尺寸为17 mm×3 mm,循环工质为FC-72 氟化液,冷凝器样机按照系统级设计,总体尺寸为550 mm×370 mm×60 mm,标称换热面积3.23 m2,散热功率远远大于单个变压器热功耗(330 W)。

图4 蒸发冷却系统Fig.4 Evaporative cooling system

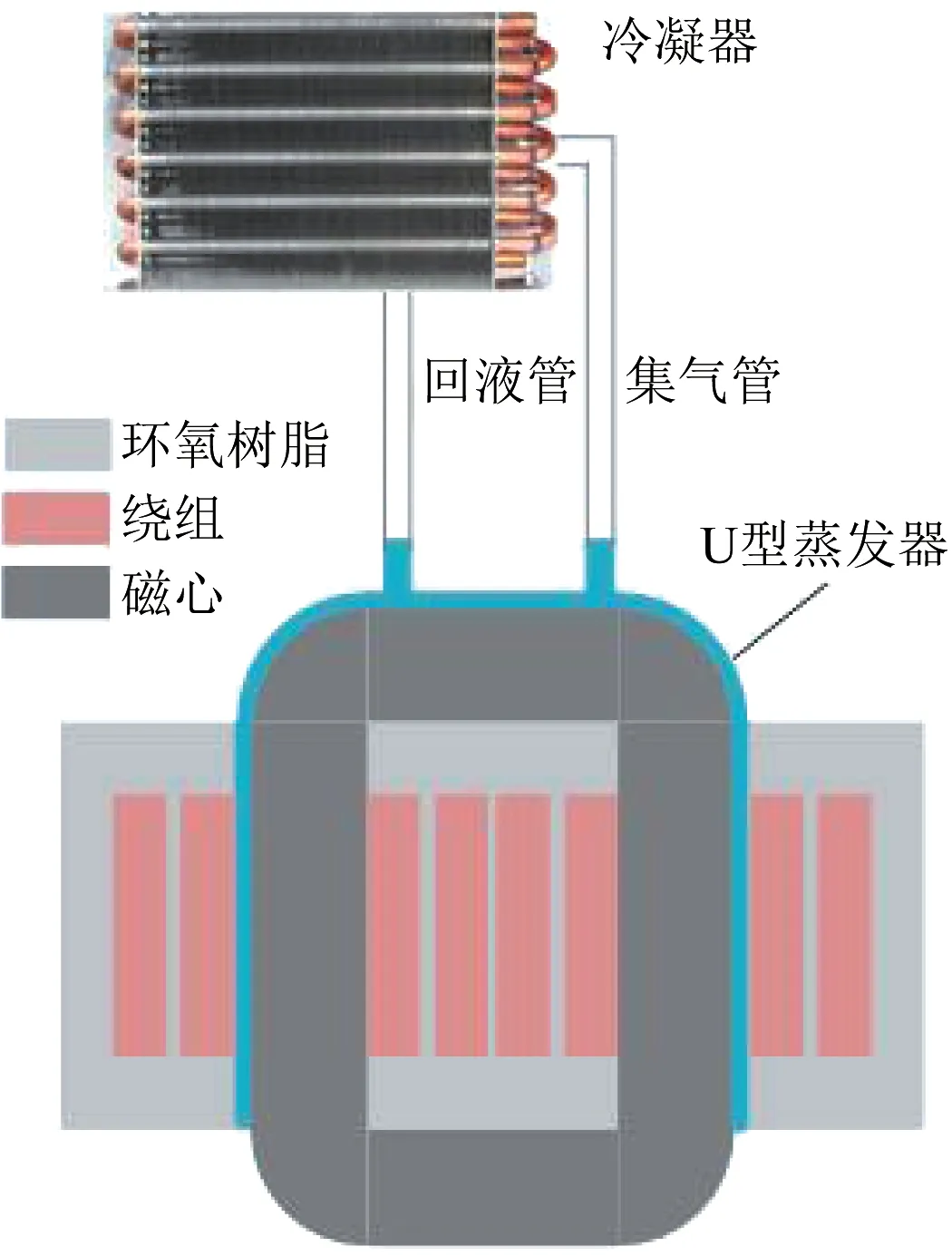

根据设计方案建立变压器-换热器系统装置的几何模型,由于U型蒸发器的尺寸较小,因此在计算变压器系统整体温升时,对U 型蒸发器作简化处理。计算区域共两部分,分别为除去U 型蒸发器外的整体变压器系统(如图2所示),以及U型蒸发器流道模型(如图5所示)。为了方便分析,在Z-X与Y-X方向等间距截3个面。

图5 U型蒸发器计算区域Fig.5 Calculation area of U-type evaporator

研究思路为:首先,计算整体变压器系统的传热过程,即利用给定的热源功率与边界条件计算出U 型换热器所带走的全部热量Q;其次,将Q作为U型蒸发器的计算热流边界,进行U型管内部的相变与传热模拟。

在进行数值模拟时,其边界条件主要包括:进口边界条件、出口边界条件、内部流体边界条件、壁面边界等[28]。各边界及初始条件如下:

1) 变压器系统计算区域边界条件

对于整个变压器系统的外表面采用自然对流换热边界,换热系数为15 W/(m2·K),环境温度为25 ℃;

在整个系统中磁芯的发热功率为8×104W/m3,绕组的发热总功率为4.5×104W/m3;

由于实验中U型蒸发段的平稳温度为52 ℃,因此U型蒸发器与绕组和磁芯的接触面设置为固定温度边界,T=325.15 K。

2) U型蒸发器流道模型边界条件

① 进口边界采用Pressure-inlet,位于U 型蒸发器进口处,压力值默认为1 000 Pa,并假设入口压力均匀分布;

② 出口采用充分发展的自由流动边界Pressureoutlet,压力默认为0 Pa;

③ U型蒸发器的进出口管道外壁设置为自然对流边界,换热系数为15 W/(m2·K),环境温度为25 ℃;

④ U 型蒸发器的内外壁面均设置为热流边界,热流量Q(W/m2)由整体传热模拟中的总发热功率减去对流换热所带走的热量除以蒸发器面积所得到的。

模拟时假设气流为热态且不可压,所采用的计算模型为流体力学中RNGk-ε双方程模型,湍流动能方程k如式(1)所示,湍流耗散率方程ε如式(2)所示:

式(1)、式(2)中,ρ表示流体密度,t表示时间,xi、xj分别是x方向的位置,ui为xi方向的速度;C1ε、C2ε、C3ε是常量,αk和αε是k方程和ε方程的湍流反作用普朗特数,Sk和Sε是用户定义数据;Gk表示平均速度梯度产生的湍流动能,Gb表示由浮力产生的湍流动能,YM表示压缩湍流中由于流体膨胀产生的湍流动能;k、ε值根据进口速度及进口尺寸和气体特性计算得到。

3 蒸发冷却换热仿真

3.1 高频大功率变压器换热仿真

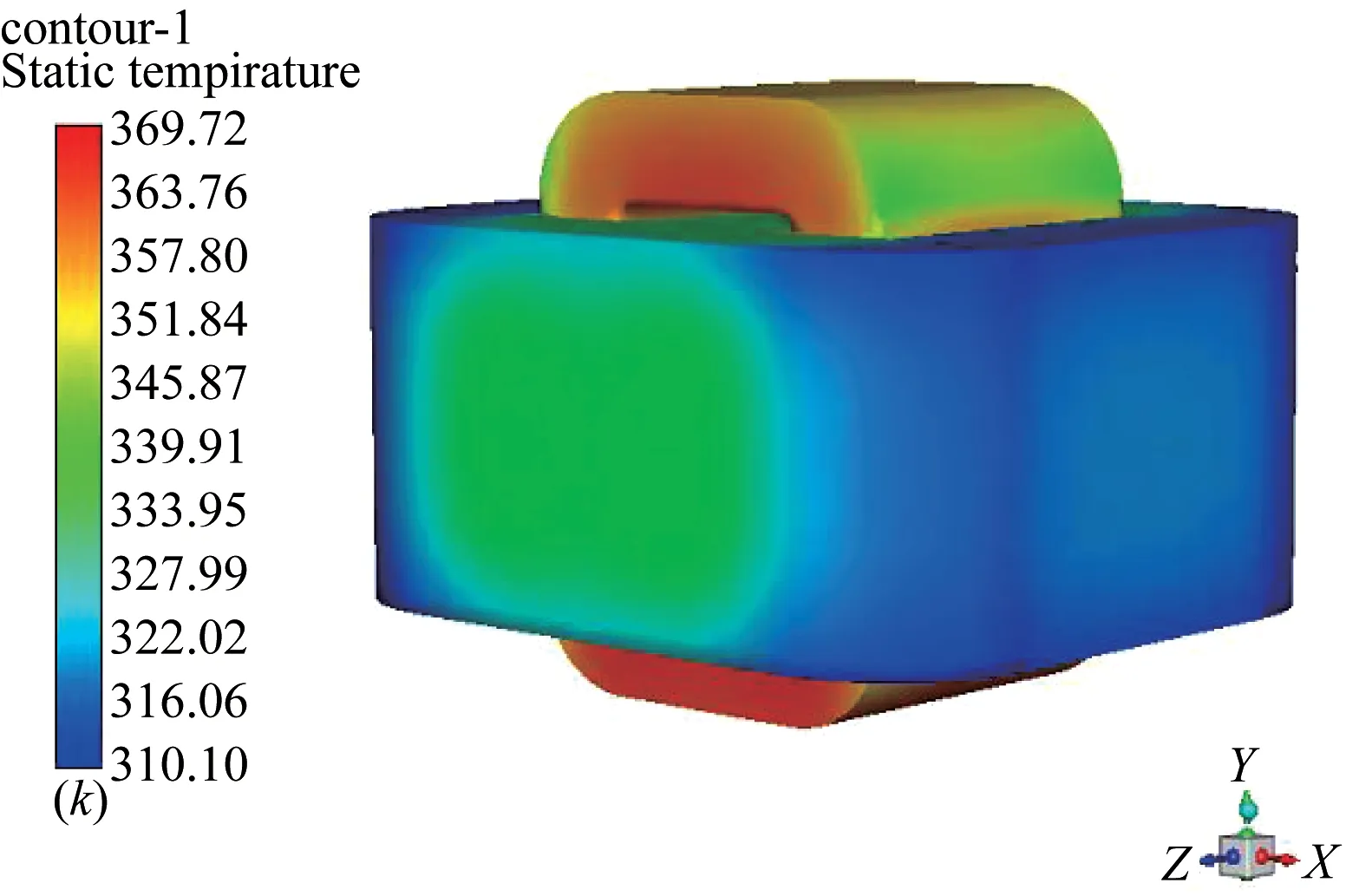

对整体系统的流场进行模拟并分析比较,在25 ℃环境温度下,图6为整体温度分布,可以看出变压器表面的整体温度分布范围为37 ℃~97 ℃,主要高温区域集中于热源体内部。

图6 变压器系统温度分布Fig.6 Temperature distribution of transformer system

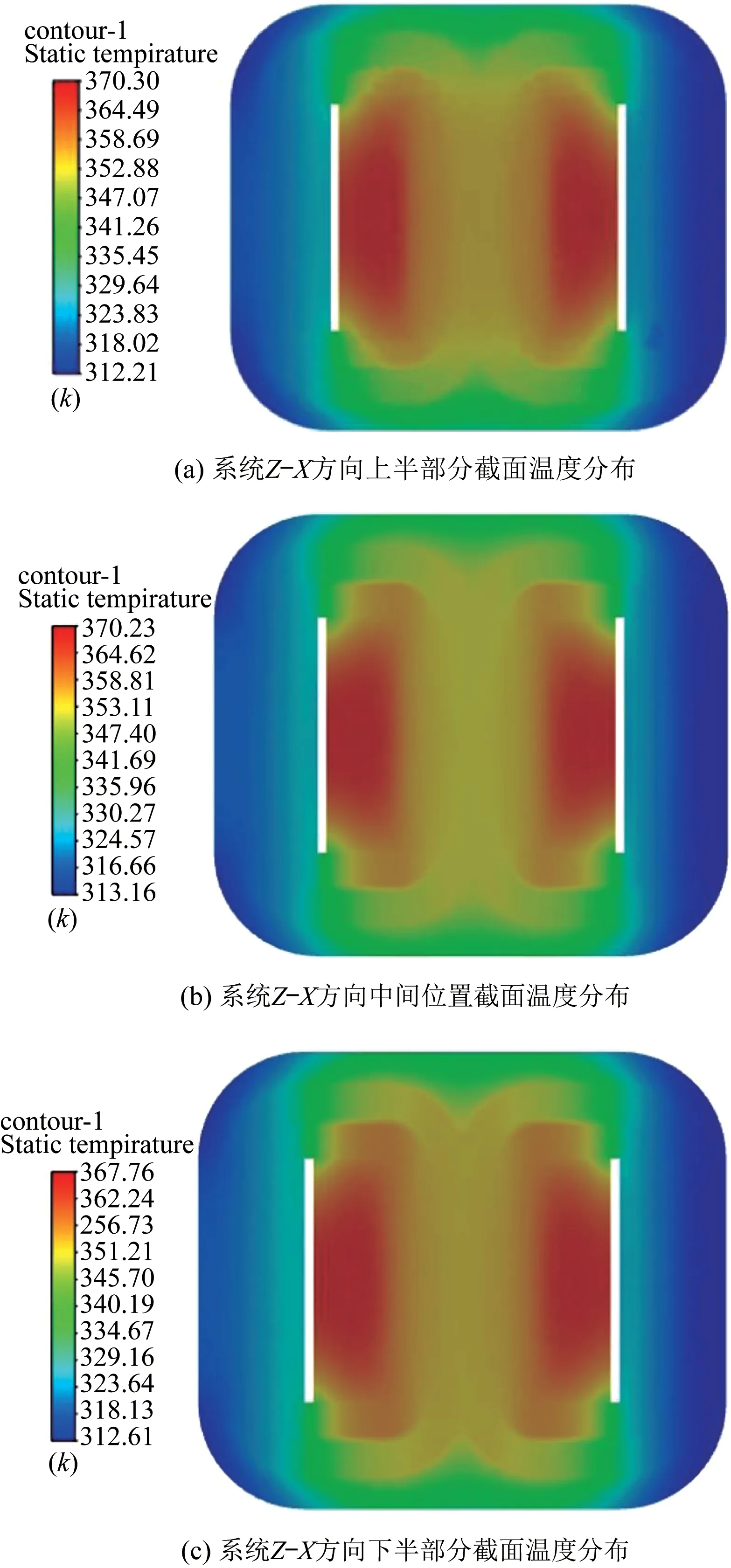

图7(a)、图7(b)、图7(c)分别是系统Z-X 方向上、中、下3 部分截面温度分布图,截面温度分布呈中间对称形式,截面最大温度约为97 ℃,最小温度值约为39 ℃。外围的环氧树脂温度最低,从外围环氧树脂通过绕组,向中间磁芯,温度慢慢升高,中间磁芯的温度最高。就绕组而言,外侧绕组温度较低,约为47 ℃,内侧绕组较高约为92 ℃,对于温度较高的磁芯而言,温度从上而下逐渐降低;对于温度较低的环氧树脂而言,中间位置处温度较高,上下部分位置处温度较低。

图7 系统Z-X方向三个截面温度分布Fig.7 Temperature distribution of three sections in the Z-X direction of the system

图8(a)、图8(b)、图8(c)分别是系统X-Y方向前、中、后三部分截面温度分布图,截面温度分布呈左右对称形式,截面最大温度约为97 ℃,最小温度值约为37 ℃,系统X-Y 方向中间位置处温度较高,前后部分位置处温度略低,中间截面的磁芯温度最高,平均温度约为92 ℃,U型蒸发器未覆盖的下部区域磁芯底部温度最高,磁芯顶部次之,中间被U型蒸发器覆盖的部分温度最低。就绕组而言,磁芯窗口内部绕组温度较高,越接近磁芯温度越高;磁芯窗口外部绕组温度较低,越远离磁芯温度越低,外围的环氧树脂温度最低,约为37 ℃。

图8 系统X-Y方向3个位置截面温度分布Fig.8 Temperature distribution of three sections in the X-Y direction of the system

整个计算区域内的自然对流换热量,如式(3)所示。

式(3)中,h为自然对流换热系数,计算中取值为15 W/(m2·K),A1为整个表面与空气侧的接触面积,本计算工况中为0.31 m2。T1为变压器表面的平均温度,T2为空气温度,即25 ℃。由于变压器表面的温度分布有差异性,因此取平均温度44.5 ℃作为标准值。所以Q1计算为

从而可以得到U 型蒸发器所带走的热量Q0=Q2-Q1,这里Q2为体热源发热量,为340 W,因此Q0计算为250 W。

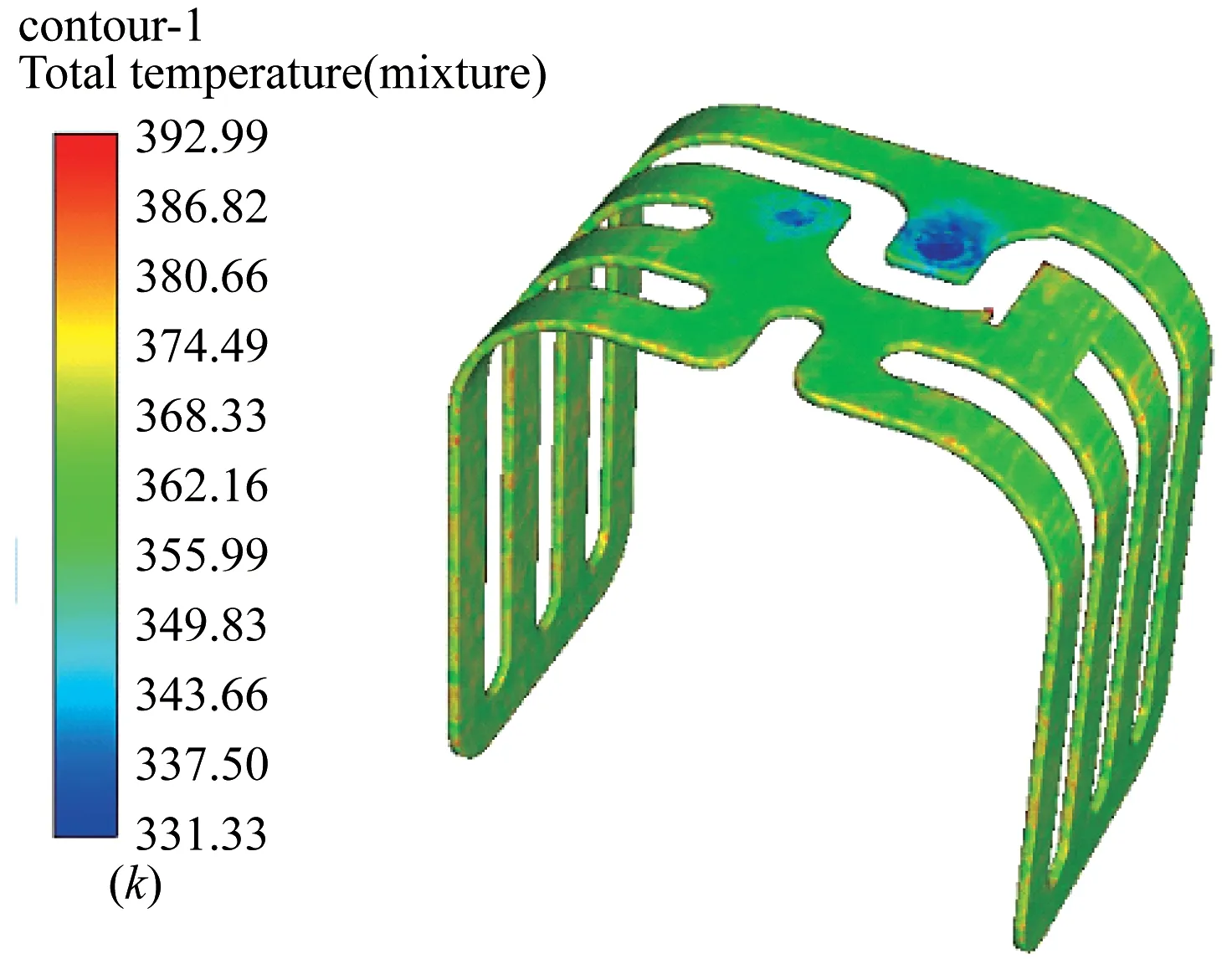

3.2 U型蒸发器温度分布

在上一部分里已经求得U 型蒸发器所带走热量Q0=250 W,蒸发器上下壁面的加热热流密度为Q0/A2,其中A2为蒸发器面积,即0.016 6 m2,因此,计算出的蒸发器边界热流密度为15 060 W/m2。从图9 中看出,U型蒸发器回液管、集气管的进口部分的温度最低,约为58 ℃,而流道边界处出现了局部高温点,最高处温度达到119 ℃。但总体而言,整个蒸发器内部温度分布较为平均,维持在91 ℃左右,体现出了蒸发冷却中相变过程所导致的均温性。

图9 U型蒸发器温度分布Fig.9 Temperature distribution of U-type evaporator

4 变压器蒸发冷却实验验证

本文搭建了1 台双有源桥电力电子变压器样机,高频大功率变压器容量为170 kVA,采用U 型蒸发器冷却散热,体积约16 L,功率密度超过10 kW/L,样机照片如图10所示,磁芯和绕组内部布置测温热电偶。

图10 装有U型蒸发器的高频大功率变压器Fig.10 High-frequency high-power transformer with U-type evaporator

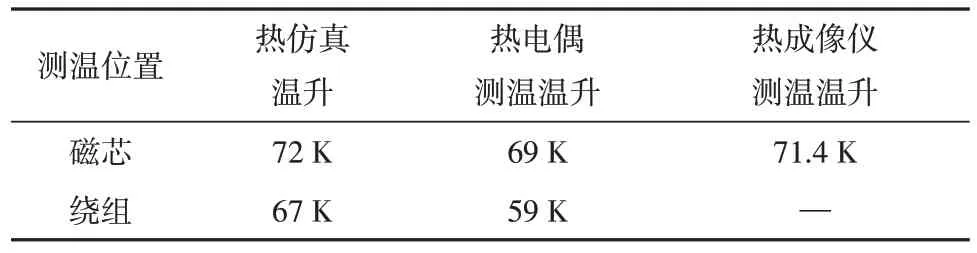

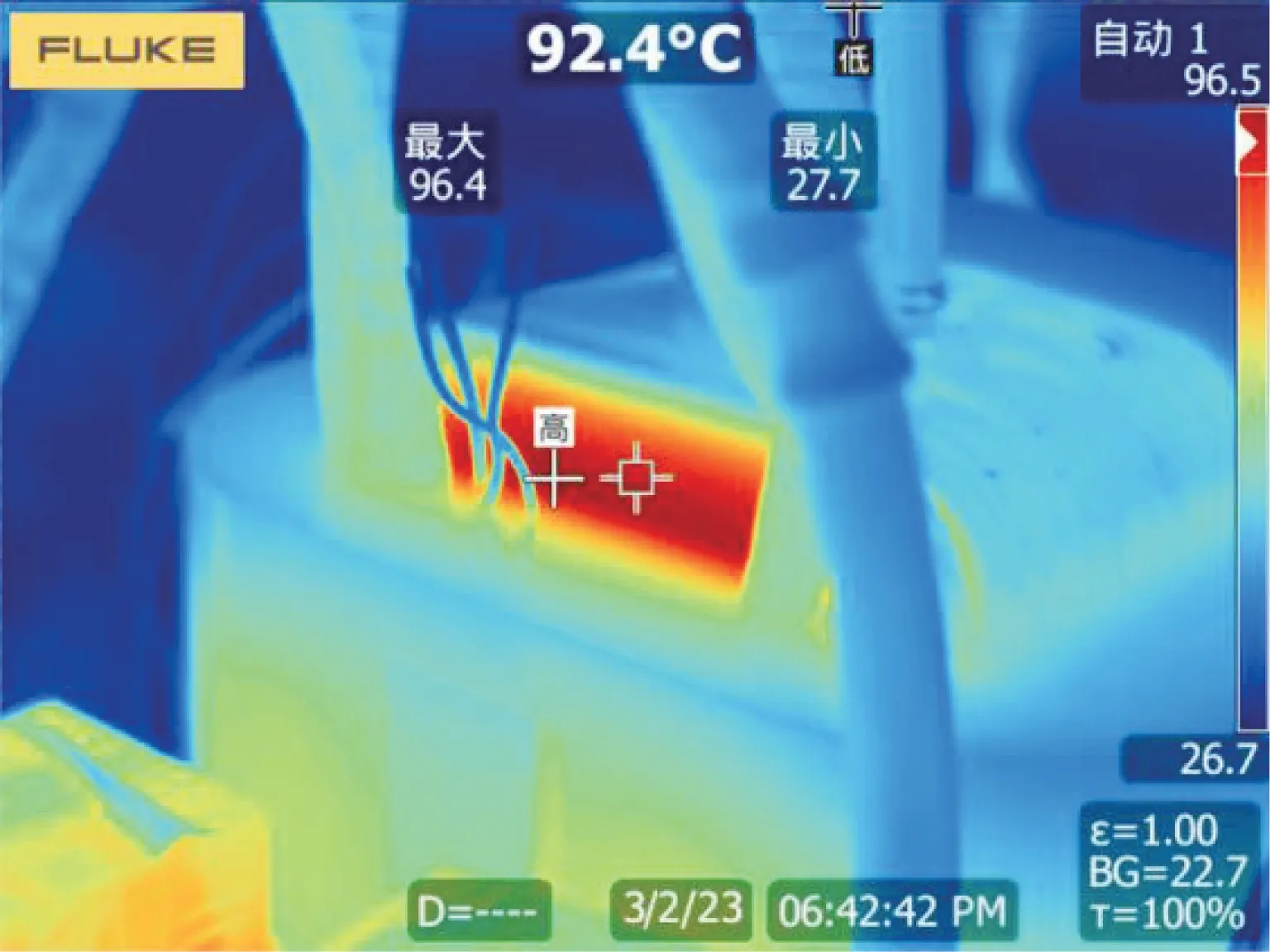

在环温25 ℃,当变压器170 kVA 满载运行时,如图11和表3所示,热成像仪指示最高温度出现在变压器磁芯侧面无蒸发器覆盖的区域,最高温度96.4 ℃,温升71.4 K;热电偶测温磁芯内部测点温升69 K;实验数据与仿真磁芯温升数据72 K 相接近。热电偶测温绕组内部测点温升59 K,可能由于预埋测点位置偏差,与仿真绕组最高温升数据67 K略有差异。

表3 变压器热仿真及实验验证温升对比Table 3 Transformer thermal simulation and temperature rise comparison of experimental verification

图11 变压器功率运行温度分布Fig.11 Temperature distribution of transformer power operation

综合仿真和实验数据考虑,应用U 型蒸发器的高频大功率变压器达到了10 kW/L 功率密度设计要求,温升水平满足应用要求,验证了系统设计的合理性、理论仿真和实验验证的一致性。

5 结语

本文针对应用于电力电子变压器场合的高频大功率变压器,针对芯式结构变压器,选用U型蒸发器为换热原件,解决了变压器散热问题,实现了变压器功率密度10 kW/L的设计目标。本文设计了常温自循环蒸发冷却来实现变压器的散热,计算了整体变压器系统的传热过程,验证了蒸发冷却中相变过程的均温性。最后,本文给出了150 kW 样机的实验数据,验证了仿真设计研究的正确性。