模块化微型桩钻机的研制及工程应用

2023-09-12狄锡颖张恒武宋青杰李欣伟

马 宁,林 峰,江 雷,狄锡颖,李 欣,张恒武,宋青杰,李欣伟

(1.北京三一智造科技有限公司,北京 102202;2.国网湖南省电力有限公司,湖南 长沙 410004)

0 引 言

“十四五”电网建设与发展规划强调,要加速建设特高压骨干输电网络,输电线路工程仍有较大发展前景。传统电力线路工程中的杆塔桩基础施工一直依靠人工挖孔作业,施工速度慢、安全风险高[1],因此对输电线路基础施工机械化的要求日益迫切。近年来,得益于电厂、变电站桩基工程中旋挖钻机的高效施工[2-3],国内研究人员开始重视旋挖钻机在电力线路桩基础机械化施工中的应用前景研究[4-5],尤其是DR125T型掏挖钻机、电建钻机等机械设备在输电线路基础施工中取得了良好应用效果[6-9]。但针对山区地形复杂、硬岩地层较多等情况,上述机械设备存在整机重量大、运输不便、岩层施工效率低等问题。

针对山区条件下输电线路基础的机械化施工难题,下面以设备重量轻、模块化拆装、入岩能力强为目标,结合岩石破碎装置开发、施工工艺研究等手段,研制出了新型山地模块化微型桩钻机,并在实际工程中取得了一定的施工效果。

1 输电线路基础工程发展趋势及机械化施工现状

1.1 输电线路基础工程发展趋势

输电线路工程桩基础施工受地形、地质和施工设备等条件的影响较大。在桩基础设计形式方面,输电线路工程桩基础在“微型桩、群桩”[10-11]、桩型优化[12]方面研究成果较多;在施工工艺方面,以岩石基础施工工艺、施工方案优化[13]、桩身质量监测及控制[14-15]研究为主;机械化施工方面,以小型施工机械和辅助设备研发[16-17]为主,比如用水钻成孔方法在输电线路中岩石基础的应用、振动锤和全护筒在部分易坍塌地层中的施工应用等。而山区输电线路工程桩基础因在山腰或山顶施工,施工过程面临设备运输成本高、施工效率低、施工能力弱等诸多不利因素影响;因此桩型设计向“小桩、群桩”方向优化,在设备和工艺方面,小型、模块化施工设备研发[16]和硬岩施工工艺创新是国内设备厂家和电力工程施工公司的研究方向。

1.2 输电线路基础工程机械化施工现状

2008年,国家电网直流建设分公司与北京送变电公司联合研制了DR125T型掏挖钻机[6],并在±800 kV向上直流特高压工程中投入应用,应用效果良好,体现了非常高的施工效率和安全性。但是该钻机仅在直径1.5 m以上的掏挖基础上应用时技术经济性比较好,且存在自重较大、现场移运困难、临时占地量大等缺点。

2014年,国网冀北电力有限公司研究出轻型化、组合式的掏挖基础开挖设备[7],适用于1000 mm及以下直径、人工掏挖难以实现、大型设备无法通行或距离交通道路较远地区的线路工程桩基础施工。该钻机主结构采用组合式、外设动力及操控装置;单件质量小于300 kg,便于组装及拆卸;并考虑基础节能的设计,掏挖钻机的最大钻孔直径为1000 mm,最大钻孔深度为8.5 m。该钻机提高了掏挖基础施工效率,降低了施工成本,保证了施工质量及安全性;但设备掏挖深度小,难以满足施工需求。

2021年,国网湖南省电力有限公司与泰信机械联合研制生产了电建桩机专用设备KR50D[9],适应于电力杆塔桩基础施工。该设备具备整机质量轻、整体运输、爬坡能力强、重心低、稳定性高等特点,且下车履带可伸缩,方便窄路通过;采用组合钻入岩、加强型结构,取得了较好的效果。但该设备仅满足平地、丘陵、部分山地地形施工,整机未进行模块化设计,无法进行高山施工情况下的索道运输,且硬岩地层施工能力十分有限。

2 山地模块化微型桩钻机

所研制的模块化微型桩钻机重量轻且具有硬岩破碎能力,能够满足高山地区输电线路工程所面临的索道运输、破碎硬岩工况,对高山地区输电线路工程机械化施工意义重大。

2.1 设备组成及参数

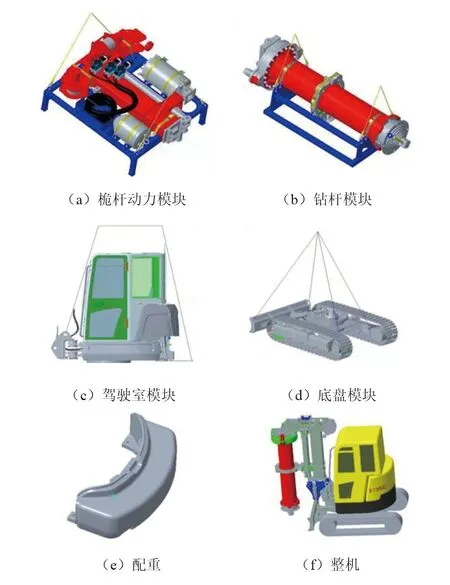

山地模块化微型桩钻机整机由五大模块组成,如图1所示,分别为桅杆动力、钻杆、驾驶室、底盘、配重,且各部分质量均低于2 t,满足山区电力施工中型索道的运输能力。采用的三一重机事业部技术成熟的挖掘机底盘,重心低、稳定性高;各模块之间多采用销轴式连接,便于拆分和装配。

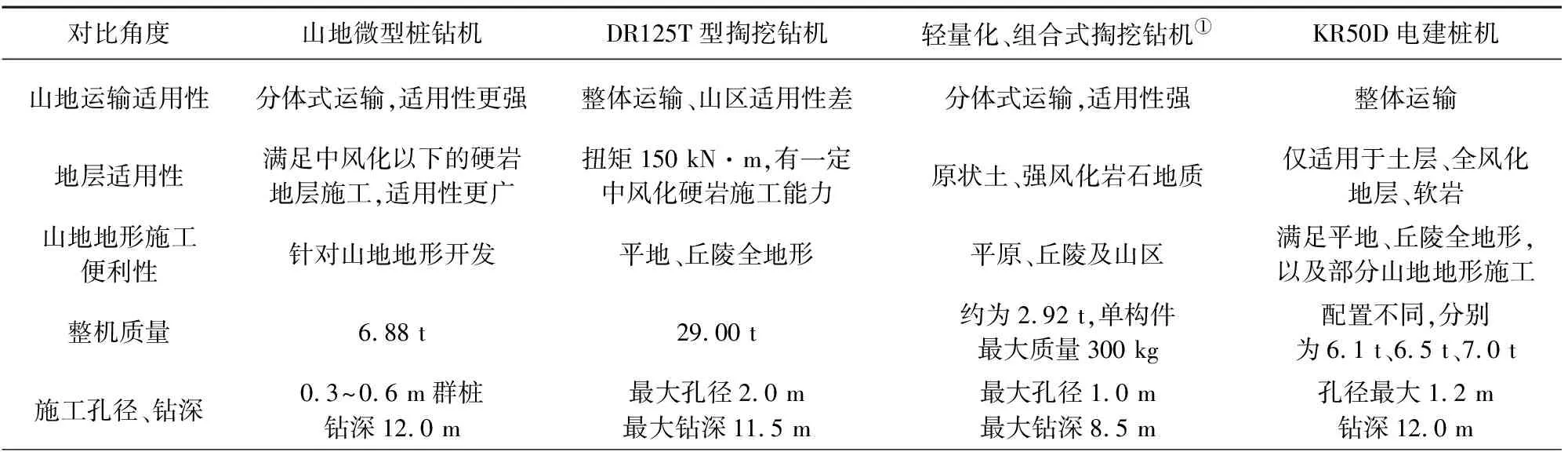

表1 山地微型桩钻机与其他钻机性能对比

图1 山地模块化微型钻机结构组成

设备施工时,底盘、驾驶室、配重和桅杆动力模块始终固定连接,钻杆模块、钻具和破碎锤装置则根据实际施工进行选择。在土层中施工,选择钻杆模块和钻具;在硬岩地层施工,则需要切换至硬岩破碎锤装置。

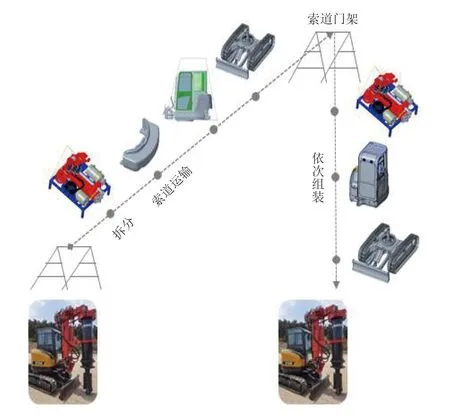

山区索道运输在输电线路建设中应用广泛。山地模块化微型钻机利用索道机构,通过门架葫芦实现快速拆卸和安装。山地模块化微型钻机整机质量为6.88 t,各模块质量低于2 t,整机尺寸为3700 mm×1720 mm×2800 mm(长×宽×高),最大爬坡角度为25°,能够在不碾压破坏山区道路的情形下行驶转场。山地模块化微型钻机拆装过程如图2所示。首先,当运输或自行行驶至山脚时,利用汽车吊进行拆分;然后,利用中、重型索道,按照底盘、驾驶室、桅杆动力等模块运输顺序,运输至山顶或山腰;最后,依托索道门架葫芦的升降,实现快速的拼装和拆卸。

图2 山地模块化微型钻机拆装示意

受钻机尺寸的影响,山地模块化微型桩钻机的发动机、主泵、主阀部件集成在驾驶室模块中,行走马达和回转马达集成在底盘模块中,其整机工作状态最大高度为3880 mm,回转半径为2000 mm,最大爬坡角度为25°,其他技术参数如表2所示。经过土层施工测试,该钻机可以满足山区常规土层施工的性能要求。

表2 山地模块化微型钻机技术参数表

2.2 硬岩破碎锤装置和施工工艺

硬岩施工效率低是山区输电线路桩基础的施工痛点,山地模块化微型钻机结合冲击碎岩装置原理,设计了破碎锤挂载装置,当土层施工过渡为岩层施工时,模块化微型钻机通过门架葫芦,拆卸钻杆模块和钻具,快速切换为破碎锤装置。破碎锤装置由过渡法兰、对接法兰、送气回转器、钻杆、冲击器、潜孔锤、空压机等组成,如图3所示。

图3 山地模块化微型钻机硬岩破碎锤装置

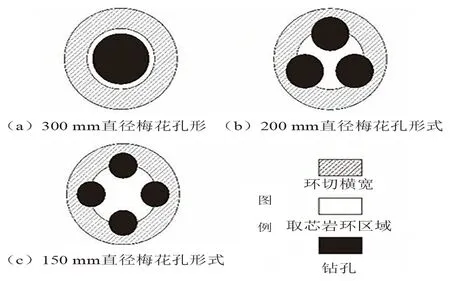

根据实际施工需求,结合钻机性能参数、破碎锤参数,在桩径600 mm的桩孔中论证了梅花孔分布形式、直径、孔距,及其对600 mm直径的牙轮筒钻环切效率等影响。山地模块化微型钻机硬岩地层施工工艺如图4所示。对150 mm梅花孔、200 mm梅花孔、305 mm单孔对比分析,如表3所示。考虑到梅花孔施工易发生串孔且定位难,最终选择305 mm破碎锤单孔施工,施工工艺如下:

表3 600 mm桩径3种梅花孔施工方案的关键参数对比

图4 山地模块化微型钻机硬岩地层施工工艺

1)在600 mm桩孔中,先使用305 mm破碎锤施工,配合空压机清渣,形成中心孔。

2)利用牙轮筒钻进行环切破碎。 前述305 mm破碎锤施工后,一方面在成孔时将对孔周岩石形成微小裂隙破坏,有利于600 mm压裂筒钻施工时破碎岩石;另一方面,除去牙轮环切槽宽度,仅剩余30 mm的环状区域,总体上更有利于600 mm牙轮筒钻进行施工,提高施工效率。

3 山地模块化钻机工程应用

所研发的山地模块化微型桩钻机已完成土层中的现场测试,并在试验场地完成了硬岩施工测试。

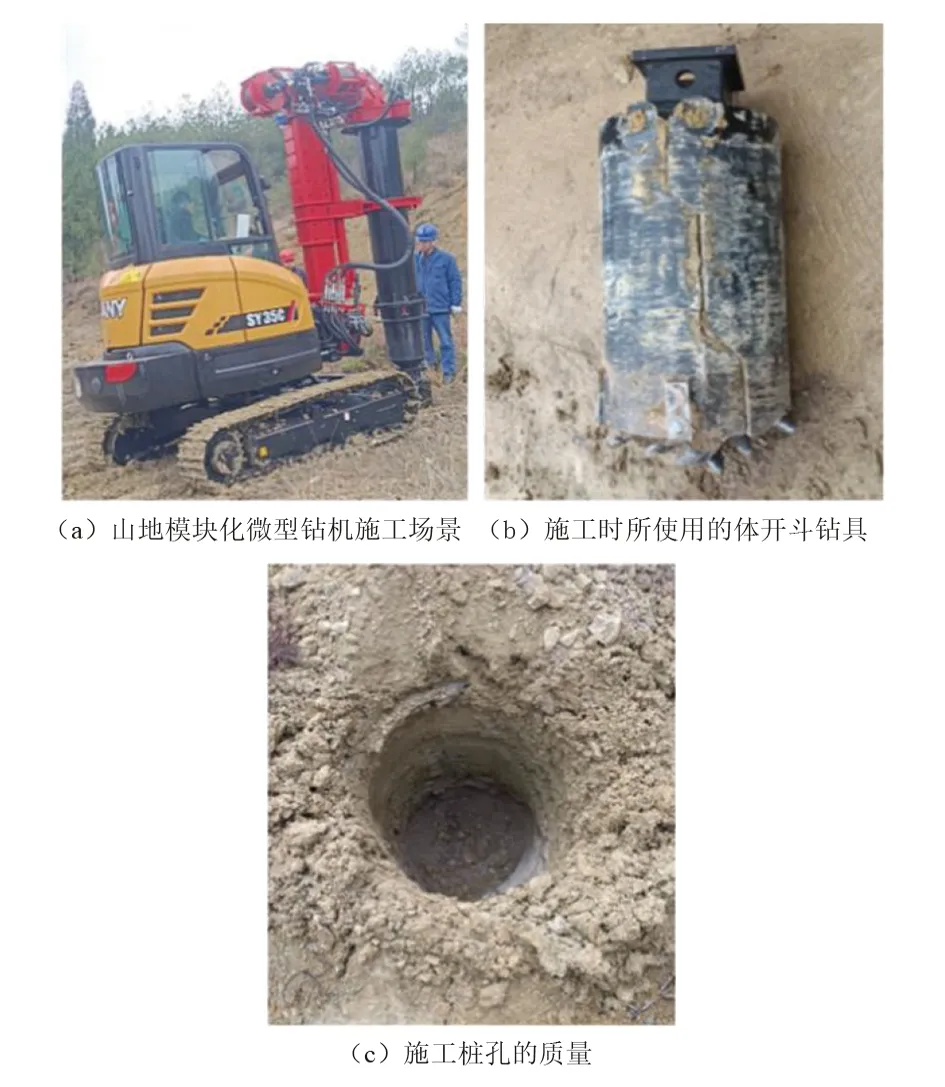

2022年1月,山地模块化微型桩钻机在湖南省娄底市新化县完成了土层中的施工验证,现场照片如图5所示。该处地层0~4 m为残积土,4 m以下为中风化岩石。在残积土、全风化地层中,桩径600 mm情况下,山地模块化钻机利用体开斗施工,成孔时间32 min。机器组装快速、运转灵活、施工顺利;成孔质量好,无斜孔。相较文献[9]中土层人工掏挖成孔约1.5~2.0 m/h的速度,山地模块化钻机不仅降低了施工风险,而且极大地提高了施工效率,取得了较好效果。针对破碎锤装置的测试,试验过程中采用试验台固定的形式,对抗压强度为20~30 MPa的红砂岩,选择305 mm成孔直径进行施工,综合钻进速度约1.2 m/h。

图5 山地模块化微型钻机现场验证

4 结 论

所研发的山地模块化微型钻机以其模块化运输、重量轻、施工灵活等特点,符合山区地形中输电线路工程的机械化施工需求,尤其是土层验证中取得了较好的效果。在下一步的研发和施工验证中,应更注重瓶颈问题的解决,比如硬岩施工效率低;还需要在钻机性能、破碎锤参数、地质抗压强度三者之中找到平衡点。随着模块化微型钻机破碎锤的不断开发、测试和应用,山地模块化微型钻机将以适用范围更广、施工能力更强的优势,进一步提高山区输电线路工程的机械化程度。