硝酸镧改性无铬达克罗涂层的腐蚀行为与防腐机理

2023-09-12李红玲章艳玲

李红玲,章艳玲

(新乡学院化学与材料工程学院,新乡 453003)

0 引 言

随着人类环保意识的提高,金属材料表面防腐用的含有高致癌危险六价铬的传统达克罗涂层的使用越来越受限[1-2]。为解决此问题,人们开发出了无铬达克罗涂层,但其耐腐蚀性明显低于传统达克罗涂层[3-5]。随着无铬钝化技术的推进,绿色、环保的硅烷化处理技术引起了人们的广泛关注,有望替代铬酸盐钝化处理[6-7]。硅烷化处理技术中使用的硅烷偶联剂可以显著改善金属与无机/有机相之间的界面黏结[8-9]。虽然用硅烷偶联剂替代铬酸盐制备的无铬达克罗涂层解决了上述污染问题,同时硅烷膜具有与金属基体结合力强、耐腐蚀性能优异等优点,但单一的硅烷膜厚度仅为几十到几百纳米,且表面存在微孔和微裂纹,对金属基体的腐蚀防护作用有限[10]。

研究[11-14]发现,通过添加稀土盐、无机缓蚀剂或有机缓蚀剂对硅烷膜进行改性,可以增加硅烷膜厚度,提高膜层的力学性能,赋予膜层自修复等性能,并提高其对金属基体的防护能力。其中,稀土盐作为添加剂可以显著改善涂层的致密性,提高涂层的耐腐蚀性。稀土盐/硅烷协同钝化是一种很有潜力的表面处理技术,目前研究较多的是稀土镧盐与硅烷的协同效应,且研究的重点主要集中在成膜物质铬酸盐替代物的选择、锌铝粉粒径和质量比的调整以及涂层耐腐蚀性的提高等方面[15-20]。李新波等[21]在硅烷钝化液体系基础上加入不同含量的硝酸镧制备无铬锌铝涂层,发现添加适量的硝酸镧可改善涂层结构,使涂层均匀致密,显著降低涂层的自腐蚀电流密度,提高自腐蚀电位,降低腐蚀速率,提高涂层的耐腐蚀性能。然而目前,关于稀土镧盐改性无铬达克罗涂层在腐蚀过程中腐蚀产物的形成过程、微观形貌和物相结构的改变等腐蚀行为的研究却鲜有报道。作者前期研究发现,经5 g·L-1硝酸镧改性的无铬达克罗涂层具有优异的耐腐蚀性能。基于此,作者通过电化学测试和中性盐液试验,研究了5 g·L-1硝酸镧改性的无铬达克罗涂层的电化学腐蚀性能以及腐蚀产物的物相组成和微观形貌,探究该涂层的腐蚀行为和防腐机理,以期为今后研究复合涂层的防腐机理提供思路和试验参考。

1 试样制备与试验方法

试验原料包括锌粉(粒径5~20μm,纯度99.9%,深圳市禾生洋行工艺品材料商行提供)、铝粉(粒径10~30μm,纯度99.9%,深圳市禾生洋行工艺品材料商行提供)、乙醇、钝化剂和特殊有机物。采用三步法配制无铬达克罗涂料:第一步,配制溶液A,即将锌粉和铝粉按质量比7∶1充分混合后,加入2 g聚乙二醇400和0.15 g分散剂NP-10,分散搅拌1~5 h;第二步,配制溶液B,即按体积比1∶1∶2将5 g·L-1的硝酸镧La(NO3)3与硅烷偶联剂KH-560、去离子水混合,用醋酸和氢氧化钠调节混合液的p H至7~9,搅拌8 h;第三步,将溶液B缓慢加入到溶液A中,加入环氧酸酯,继续搅拌至充分混合均匀后,加入0.1 g羟乙基纤维素醚增稠剂和0.15 g道康宁DOWSIL DC-65消泡剂,得到改性涂料,待用。基体材料选用尺寸为40 mm×40 mm×2 mm的Q235钢板,化学成分(质量分数/%)为0.180C,0.370Mn,0.22Si,0.016P,0.025S,余Fe。在40~50℃下将Q235钢板在质量分数5%NaOH 溶液中浸泡5~8 min,用1200#氧化铝砂纸机械抛光,经自来水清洗后用丙酮和乙醇超声清洗10~15 min,最后用蒸馏水清洗,干燥。采用旋涂法将制备好的涂料充分搅拌后涂敷在基体表面,在DHG-9013A 型干燥箱中于100℃烘烤10 min,反复进行3次涂敷和烘烤,然后在SX2-4-10型热处理炉中于300℃下烧结30 min,制备得到厚度大约为12μm 的涂层。对比试样为未经硝酸镧改性的涂层,在配制溶液B时未添加硝酸镧,其他制备过程与改性涂层相同。

在CHI660A型电化学工作站上进行电化学测试,工作电极为涂层试样,工作面积为40 mm×40 mm,其余面用HY914胶水密封,参比电极为饱和甘汞电极(SCE),辅助电极为表面积1.0 cm2的铂网,腐蚀介质为质量分数5%NaCl溶液,动电位扫描速率为5 mV·s-1;试验前电化学工作站在N2中稳定10 min,试验温度为室温;为了避免杂散电流的干扰,将系统放置在自制的法拉第屏蔽笼中;使用电化学分析仪附带的软件通过外推法处理塔菲尔测试数据,利用Zsimp Win软件对数据进行拟合。按照GB/T 10125-2012对涂层进行中性盐雾试验,试验用盐液为质量分数5%NaCl溶液(p H 为7),将试样置于恒定温度(35℃±2℃)和特定相对湿度(大于95%)的盐雾试验箱中,涂层待测面朝上,将盐雾喷射到涂层表面,当涂层表面出现白锈后终止盐雾试验,并记录耐腐蚀时间。按照JB/T 6073-1992,对涂层进行全浸腐蚀试验,腐蚀溶液为质量分数5%的NaCl溶液,试验温度为室温,试验时间为60 d。采用Bruker D 8X-ray型X射线衍射仪(XRD)对烧结前后以及全浸腐蚀试验不同时间后涂层的物相组成进行检测,采用铜靶,扫描速率为2(°)·min-1,扫描范围为10°~90°,工作电压为40 k V,工作电流为40 m A。采用AMRAY 1000B型扫描电镜(SEM)观察烧结前后以及全浸腐蚀试验后涂层表面的微观形貌,并用SEM 附带的能谱仪(EDS)进行微区成分分析。

2 试验结果与讨论

2.1 微观形貌与物相组成

由图1可以看出,烧结后涂层表面的物相与烧结前相同,均主要为富锌相和富铝相。富锌相和富铝相是涂层的主要组成相,富锌相的衍射峰较强,表明涂层中以锌相为主,富铝相次之。铁相可能是来自基体,是由于涂层不够致密且存在微孔,导致X射线穿透涂层并探测到基体而检测到的[22]。涂层中未检测到锌铝氧化物,表明涂层烧结温度合适,未发生严重氧化。烧结前涂层在2θ为15°~25°的范围内存在一个不太明显的馒头峰,这是由于涂层中硅烷偶联剂参与了成膜所致[23]。烧结后富锌相的特征衍射峰更尖锐,强度更强,表明烧结后富锌相晶粒长大,结晶度提高。

图1 烧结前后硝酸镧改性涂层的XRD谱Fig.1 XRD patterns of coating modified with lanthanum nitrate before and after sintering

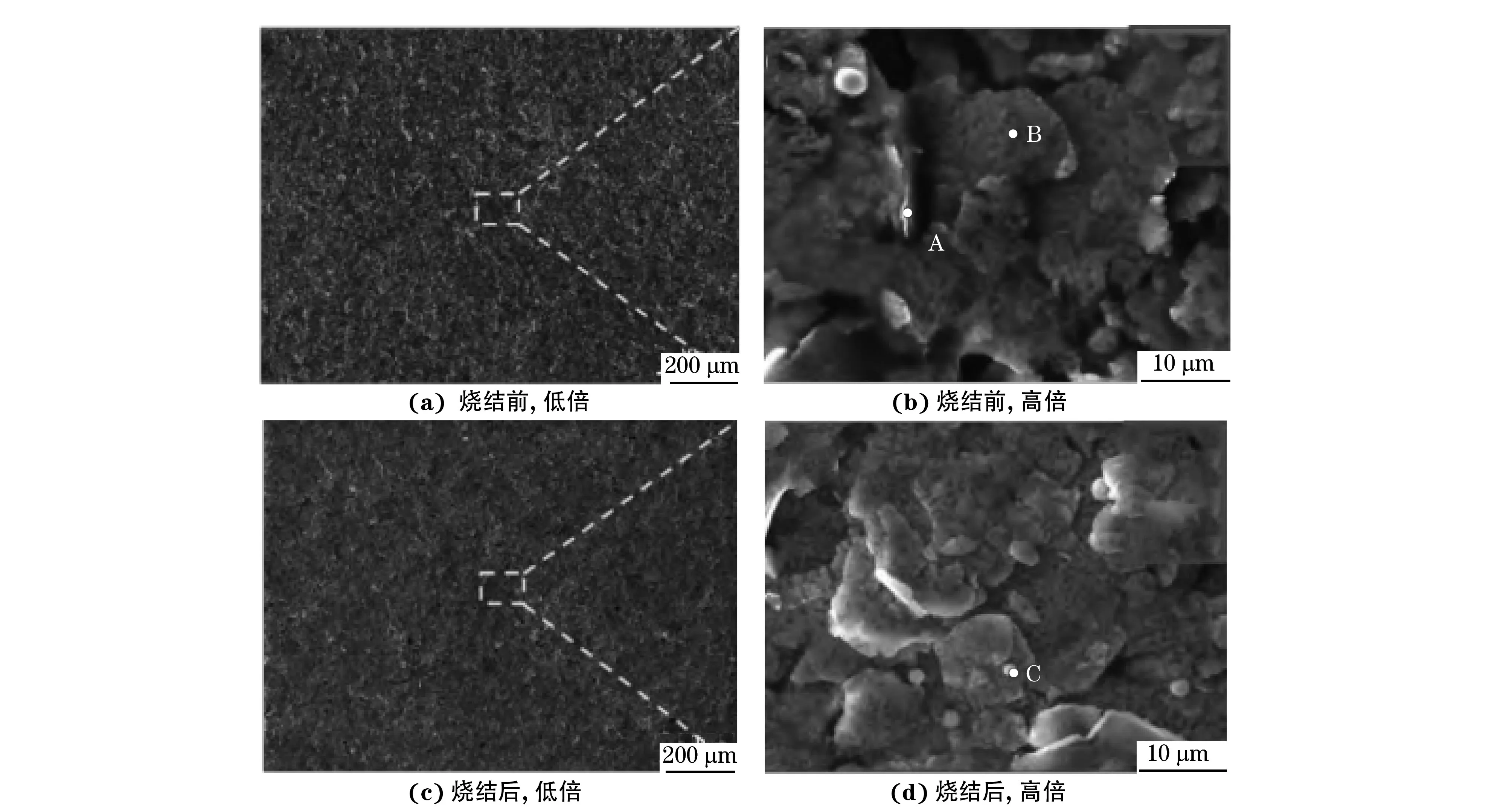

由图2可见,烧结前涂层表面存在许多明显的微孔和裂纹,微孔尺寸为5~10μm。对烧结前涂层中的亮白色边缘区域(A点)进行EDS分析,其成分为铝和氧,应主要为富铝相和氧化铝[24]。烧结后亮白色区域面积减小,可能是由于片状铝粉烧结后通过硅烷黏结剂紧密连接后均匀地铺在基体表面所致,这提高了涂层的平整度。B点的成分为锌,可知该区域主要为富锌相。与烧结前相比,烧结后涂层的表面平整光滑,致密性好,未出现明显的孔洞和裂纹,致密涂层对基体起到了良好的物理屏蔽作用。烧结后涂层中存在一些球形颗粒(C点),经EDS分析可知其成分为锌和铝,说明这些颗粒可能是少量非片状锌和铝粉。烧结过程对涂层外观没有明显影响,均呈银灰色。测得烧结前涂层中的氧元素质量分数为11.31%,而烧结后仅为5.13%。烧结前涂层中的氧元素主要来源于硅烷偶联剂和金属粉末在烧结过程中的氧化,而烧结后一些添加剂挥发,导致氧元素显著减少。

图2 烧结前后硝酸镧改性涂层的表面SEM 形貌Fig.2 Surface SEM morphology of coating modified with lanthanum nitrate before(a-b)and after(c-d)sintering:(a,c)at low magnification and(b,d)at high magnification

2.2 耐腐蚀性能

硝酸镧改性涂层在中性盐雾中的耐腐蚀时间为516 h,远长于未改性涂层(338 h)。结合图3的极化曲线得到:改性前后涂层的自腐蚀电位分别为-0.98,-0.90 V,自腐蚀电位变化不明显;改性前后的自腐蚀电流密度分别为3.461×10-5和5.193×10-7A·cm-2,改性后的自腐蚀电流密度比改性前降低了2个数量级;极化电阻由改性前的1 048Ω·cm2增加到了1 649Ω·cm2。可知,硝酸镧的加入明显提高了涂层的耐腐蚀性能,这是由于硝酸镧改性后涂层更致密所致。

图3 硝酸镧改性前后涂层在质量分数5%NaCl溶液中的极化曲线Fig.3 Polarization curves of coating before and after modification with lanthanum nitrate in 5wt%NaCl solution

2.3 腐蚀行为和防腐机理

由图4可见:腐蚀前(浸泡时间为0)涂层表面主要由富锌相和富铝相构成。在NaCl溶液中浸泡10 d后,富锌相的衍射峰强度明显降低,这是由于锌电位较低,在微阳极区锌优先腐蚀并生成Zn2+,在微阴极区发生O2的还原反应并形成OH-,Zn2+和OH-发生反应生成Zn(OH)2或ZnO;富铝相的衍射峰强度降低,说明铝也优先腐蚀并生成Al3+,继而与H2O发生反应形成Al2O3,最终形成Al(OH)3[25]。溶液中存在的Cl-在阳极处浓缩,并与生成的ZnO 和Al(OH)3发生反应,形成碱式氯化锌铝水合物Zn5(OH)8Cl2·H2O和Al5Cl3(OH)12·4 H2O,这些氯化锌铝水合物基本不溶于水。在腐蚀阶段,腐蚀产物能有效地积聚和填充涂层中的孔隙,起到良好的屏蔽作用。浸泡30 d后,大气中的CO2溶解并在涂层表面生成CO23-和HCO3-;随着HCO3-浓度的增加,Zn5(OH)8Cl2转化为Zn5(OH)6(CO3)2[26-27]。浸泡60 d后涂层中有少量Fe(OH)3生成,表明此时基体开始腐蚀。

图4 硝酸镧改性涂层在质量分数5%NaCl溶液中浸泡不同时间后的XRD谱Fig.4 XRD patterns of coating modified with lanthanum nitrate after immersing in 5wt%NaCl solution for different intervals

涂层在特定环境中的耐腐蚀性能取决于在腐蚀过程中所形成腐蚀产物的物理特征、化学成分和性能[18]。由图5可知,在质量分数5%NaCl溶液中浸泡10 d后,涂层表面开始腐蚀,出现微孔,表面呈现由微米片组成的蜂窝状形貌,类似于纳米墙网络结构,这是涂层中的部分富锌相优先腐蚀形成腐蚀产物Zn5(OH)8Cl2·H2O 后留下的富铝多孔结构[28]。浸泡30 d后,腐蚀微孔继续扩大,涂层表面的微米片部分溶解,呈现海绵状结构,而存在于锌铝表面间隙中的稀土镧盐钝化膜和硅烷膜形成的有机网络结构仍然非常致密。随着腐蚀过程的继续进行,涂层表面的腐蚀产物膜逐渐溶解并剥落,腐蚀介质不断渗入涂层内部;在质量分数5%NaCl溶液中浸泡60 d后,涂层表面呈现三维多孔网络结构,类似于锌蒙脱石形态[21],腐蚀产物层的屏蔽作用减弱,此时基体开始腐蚀。

图5 硝酸镧改性涂层在质量分数5%NaCl溶液中浸泡不同时间后的表面SEM 形貌Fig.5 Surface SEM morphology of coating modified with lanthanum nitrate in 5wt%NaCl solution for different intervals:(a,c,e)at low magnification and(b,d,f)at high magnification

通过对比硝酸镧改性无铬达克罗涂层在腐蚀前后的物相组成,并分析腐蚀过程中腐蚀产物的微观形貌和变化,推测其防腐机理主要包括以下几个方面。(1)自修复作用:腐蚀介质与涂层表面的金属锌、铝发生反应,表面形成海绵状结构,并生成难溶于水的腐蚀产物;腐蚀产物在腐蚀裂纹中密集堆积,自动填充涂层的损伤区域,起到自修复作用;同时稀土镧盐钝化物特有的自我修复特性也对涂层起到自修复作用[29]。(2)物理屏蔽作用:硅烷水解和环氧树脂固化交联形成的有机硅烷膜覆盖部分金属活性部位,阻碍腐蚀介质与金属表面接触,同时片状锌铝粉分层堆叠也会起到物理屏蔽作用。(3)牺牲阳极、保护阴极的抑制作用:当腐蚀介质透过涂层到达基体时,由于锌和铝的腐蚀电位远低于铁,锌、铝作为阳极自我牺牲,基体铁作为阴极被保护。(4)稀土钝化作用:镧盐钝化膜经过烘烤和干燥后生成的La2O3和LaO2形成物理屏障[21],阻碍腐蚀反应中的电荷转移从而抑制阴极反应,最终抑制腐蚀反应的发生。(5)缓蚀作用:硅烷偶联剂KH-560和环氧树脂代替传统达克罗涂层中的铬酸盐,不仅起到黏结有机物和无机物的作用,还可以起到缓蚀作用[30]。

3 结 论

(1) 烧结前后硝酸镧改性无铬达克罗涂层均由富锌相和富铝相组成,在烧结过程中涂层未产生新相,也未出现严重氧化现象,烧结过程提高了涂层物相的结晶度以及表面致密性。

(2) 硝酸镧改性涂层在中性盐雾中的耐腐蚀时间为516 h,远长于未改性涂层(338 h);在质量分数5%NaCl溶液中的自腐蚀电流密度比改性前降低了2个数量级,极化电阻由改性前的1 048Ω·cm2增加到了1 649Ω·cm2,改性涂层具有优异的耐腐蚀性能。

(3) 在质量分数5%NaCl溶液中浸泡10 d后,硝酸镧改性涂层中部分富锌相优先腐蚀形成Zn5(OH)8Cl2·H2O,表面呈蜂窝状形貌;浸泡30 d后,腐蚀产物增多,生成Zn5(OH)6(CO3)2,表面呈海绵状结构,但涂层内层仍非常致密;浸泡60 d后,腐蚀产物逐渐溶解、剥落,基体开始腐蚀导致有少量Fe(OH)3生成,表面呈三维多孔网络结构。

(4) 硝酸镧改性无铬达克罗涂层的防腐机理包括锌、铝与腐蚀介质发生反应形成的腐蚀产物和稀土钝化膜的自修复作用、有机硅烷钝化膜和片状锌铝粉分层堆叠的物理屏蔽作用、锌和铝金属的牺牲阳极作用、稀土钝化作用以及缓蚀剂的缓释作用。