基于公理设计理论的高工况螺旋槽机械密封优化方法

2023-09-11李建克刘晨阳雷龙生王建磊贾谦

李建克, 刘晨阳, 雷龙生, 王建磊, 贾谦

1.西安中科宇动动力科技有限公司, 陕西西安 710066; 2.西安理工大学机械与精密仪器工程学院, 陕西西安 710048;3.西安交通大学城市学院机械工程系, 陕西西安 710018

近年来,发展大推力、可重复利用的运载火箭成为各国航天部门的主要目标。机械密封作为火箭发动机涡轮泵的重要运动组件,也向着高工况和集成化方向发展,其中高工况指高介质压力、高旋转线速度、低黏度润滑[1-2]。机械密封在高速高压低润滑环境下易磨损失效,这是制约火箭发动机二次利用的主要因素之一。螺旋槽机械密封具有泄漏量低、寿命长等诸多优点[3-4],是可重复利用涡轮泵的一个重要发展方向。

国内外学者从螺旋槽机械密封机理出发,进行了大量研究。其中Richard和Chen等[5-6]重点研究了不同开槽密封的开启性能及泄漏特性,研究表明在高工况条件下螺旋槽机械密封相较于其他槽型密封拥有更好的动压特性。王建磊等[7]提出了动压和静压联合工作的设计方案,旨在解决火箭发动机涡轮泵机械密封的二次利用问题,对动静压型机械密封展开了深入研究,并对机械密封核心部件及动压槽进行了重点设计。赵伟刚等[8]针对涡轮泵机械密封结构与工艺之间相互分离的问题,基于公理设计理论,采用一体化设计方法,得出了结构工艺的一体化设计流程,并对石墨环及其基体材料相容问题进行了重点研究。Chen等[9]对机械密封的加工工艺做了相关的研究,重点考察了电极材料、脉冲宽度等对机械密封制造过程的影响。

上述研究围绕螺旋槽机械密封机理,最终的目的都是获得动压效应更好、使用寿命更长的螺旋槽机械密封结构。但在实际工作中,螺旋槽机械密封仍存在泄漏量过大和密封失效等问题,所以对螺旋槽机械密封结构参数进行优化至关重要。

为提高螺旋槽机械密封方案优化过程的规范化水平,本文将公理设计理论引入螺旋槽机械密封的结构参数优化设计中,为螺旋槽机械密封优化设计提供一套科学的理论框架。

1 优化需求分析与螺旋槽机械密封特征参数提取

螺旋槽机械密封性能的优化方案将直接影响其各项性能,包括开启力、泄漏量和液膜温度等,这些性能又综合影响着密封的效能、寿命和运行稳定性。公理设计理论旨在探究设计过程中的基本公理,建立清晰的设计框架和路线,明晰各类工程中的设计规律,避免产生不可预知或错误的设计结果。域的概念是公理设计理论的核心,公理设计中所涉及的域有4个,分别称之为用户域、功能域、物理域和过程域。其中,用户域(customer attributes,CA)的含义是设计产品时最初的期望,也就是对产品最原始的设计需求,用ZCA表示;功能域(functional requirements,FR)可以定义为在方案指定中,产品需要达到的一系列具体的功能要求,用ZFR表示;物理域(design parameters,DP)为在产品实施的方案中能够满足功能域的方案集合,用ZDP表示;过程域(process variables,PV)是基于结构域的方案集合而制定的工艺参数,用ZPV表示。

图1 螺旋槽机械密封结构示意图

对螺旋槽机械密封的需求进行分析可以得到用户域(CA),这也是利用公理设计方法对螺旋槽机械密封结构参数进行优化设计的第一步。在对诸多学者研究内容进行分析后,可以得到螺旋槽机械密封性能优化的需求为:①在额定转速下拥有更低的泄漏量;②在保证泄漏量达到要求的前提下拥有更强的流体动压效应,即获得较大的密封端面开启力,对密封槽型参数进行优化,提升开启力;③减少密封端面磨损,保证螺旋槽机械密封运行稳定性并延长使用寿命。

对螺旋槽机械密封性能优化需求进行划分:螺旋槽机械密封拥有较好的流体动压效应;螺旋槽机械密封不发生泄漏或泄漏率较小;螺旋槽机械密封端面液膜温升小;螺旋槽机械密封使用寿命长;螺旋槽机械密封工作稳定性好。需求划分可以为后续的功能分解提供具体参照。

2 基于高工况螺旋槽机械密封性能优化的ZFRs分解及其ZDPs映射

2.1 第一层ZFRs分解及其ZDPs映射

根据公理设计思想,对螺旋槽机械密封进行结构优化。首先在了解本次设计对象功能需求的基础之上,根据公理设计的相关原则获得最高层ZFRs并进行ZDPs映射,如图2所示。

图2 螺旋槽机械密封优化需求示意图

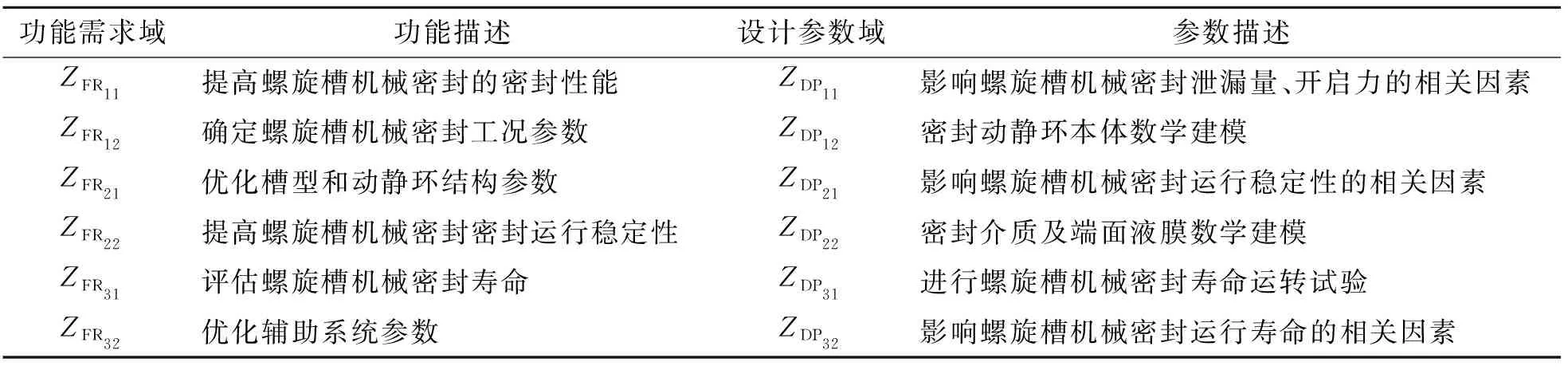

本文对第一层次ZFRs进行的分解与对ZDPs进行的映射如表1所示。设计的具体方程如(1)式所示。

表1 第一层的功能分解及参数映射

(1)

公理设计理论给出了特定的设计方程,且设计矩阵是一个可解耦的三角矩阵。在这个方程中,X表示ZFRs与ZDPs之间的相互对应关系,这些相互对应的关系构成了设计矩阵。本文中的设计矩阵都是满足独立公理,具有合理性的三角矩阵。

2.2 第二层ZFRs分解及其ZDPs映射

完成第一层的优化参数描述后,对第二层进行分解,ZDP1开启力和泄漏量是螺旋槽机械密封结构设计需要考虑的首要问题。密封性是衡量机械可靠性的重要因素之一,因此需要在后续优化过程中预留一定的性能裕度,在此基础上再确定螺旋槽机械密封的结构参数。在计算开启力和泄漏量性能时,需精确地确定其系统整体特性,同时也需要对一些特殊工况,如低黏度润滑、低转速工况下的密封性能进行着重关注。

ZDP2液膜温升严重制约着密封使用的稳定性能和安全性,因此在优化中需要着重进行考虑,尽量将其做到最优。ZDP3运行寿命,属于螺旋槽机械密封稳定、长期运行的保证,达到某一要求或标准即可。第二层ZFRs分解及其ZDPs映射如表2所示。

表2 第二层的功能分解及参数映射

根据以上的分解可以获得第二层的设计方程

(2)

2.3 第三层ZFRs分解及其ZDPs映射

2.3.1 第三层ZFR11分解及其ZDPs映射

首先是ZFR11分解及其ZDPs映射。对于ZDP11改善影响密封性能的相关因素,螺旋槽机械密封性能主要由端面开启力和泄漏量决定,在螺旋槽机械密封设计过程中影响端面开启力和泄漏量的相关因素主要有:

1) 螺旋槽机械密封结构参数

螺旋槽机械密封的槽型差异会导致流场动压分布、开启力和泄漏量的差异。影响密封性能的结构参数包括槽底半径、槽深、槽长等。

2) 密封压力载荷

由于密封动静环选材不同,其对应的工作压力范围也并不相同。机械密封件在进行相对运动时,外部环境的压力变化与内部产生的冲击压力均会导致密封件受压变形,进而影响密封性能。

3) 螺旋槽机械密封槽型加工精度

目前螺旋槽的加工主要通过激光刻槽。由于现有加工技术限制,激光加工仍有微米级的误差。这对于仅有几微米深度的螺旋槽是不可忽视的。当加工误差达不到设计要求时,可能会导致泄漏增加,动静环无法脱开的情况,严重时会导致整个密封系统失效。

对于高工况螺旋槽机械密封,采用下述措施来提高密封性能:①选用适合工况的开槽形式,对槽底半径、槽深、槽长、槽台宽比等槽型结构参数进行优化,选取最优参数组合;②精准计算环境工况压力,选取匹配工况环境的动静环材料;③对加工误差进行设计补偿,选取加工精度更高的加工设备。第三层ZFR11功能分解及其参数映射如表3所示。

表3 第三层ZFR11的功能分解及参数映射

根据以上的分解可以获得第三层ZFR11的设计方程如(3)式所示。

(3)

2.3.2 第三层ZFR12分解及其ZDPs映射

其次是ZFR12分解及其ZDPs映射。对于ZDP12动静环本体数学建模,可以借助软件来实现这个过程,动静环尺寸参数的建模有2项:①动环和静环的三维建模,采用UG软件实现;②动静环结构的仿真模拟,采用ANSYS软件实现多物理场仿真模拟。第三层ZFR12功能分解及其参数映射如表4所示。

表4 第三层ZFR12的功能分解及参数映射

通过以上分解,可以得到第三层ZFR12的设计方程,表示为(4)式。

(4)

2.3.3 第三层ZFR21分解及其ZDPs映射

对于ZFR21分解及其ZDPs映射,ZDP21影响螺旋槽机械密封运行稳定性的因素主要和以下几个方面相关:

1) 密封端面液膜温度过高

温度在很大程度上影响密封端面液膜的稳定性,由密封介质的剪切力摩擦导致机械密封静环与动环间隙内液膜温度升高,当温升大于端面液膜的饱和温度时,液膜气化产生相变,影响密封稳定性。

2) 密封介质含有杂质

在机械密封运转过程中,由于工作工况复杂密封介质中容易混入杂质(胶体、泥沙、金属碎屑等)其中含有的杂质与动静环产生刮擦,影响密封摩擦副端面平整度,造成机械密封性能下降,最终导致失效。

3) 螺旋槽机械密封装配误差

螺旋槽机械密封装配误差过大,易导致密封运行过程中产生震动、端面碰磨等现象,进而影响密封的运行稳定性。

采用下述措施来提高螺旋槽机械密封运行的稳定性。①对机械密封及时进行温度补偿;②在转动轴系上添加泵送环结构,增加密封介质流动效率;③对密封端面采用表面织构技术;④减小装配过程中造成的误差。第三层ZFR21功能分解及其参数映射如表5所示。

表5 第三层ZFR21的功能分解及参数映射

设计方程如(5)式所示。

(5)

2.3.4 第三层ZFR22分解及其ZDPs映射

对于ZFR22分解及其ZDPs映射,ZDP22密封介质及端面液膜的建模通过软件来实现的,需要进行的工作包括:①采用UG软件进行密封端面液膜和密封介质流场的三维建模;②采用FLUENT等仿真软件进行热力学和流体动力学计算。第三层ZFR22功能分解及其参数映射如表6所示。

表6 第三层ZFR22的功能分解及参数映射

通过上述分解,可以得到第三层ZFR22的设计方程,即(6)式。

(6)

2.3.5 第三层ZFR31分解及其ZDPs映射

对于ZFR31分解及其ZDP映射,ZDP31是进行螺旋槽机械密封寿命运转试验,主要工作包括:①密封寿命测试平台的搭建,采用相似理论及软硬件实现;②测试数据的采集及分析,通过在线及离线检测进行。表7为第三层ZFR31功能分解及参数关系映射。

表7 第三层ZFR31的功能分解及参数映射

(7)式为第三层ZFR31的设计方程,根据上述分解得出的结果。

(7)

2.3.6 第三层ZFR32分解及其ZDP映射

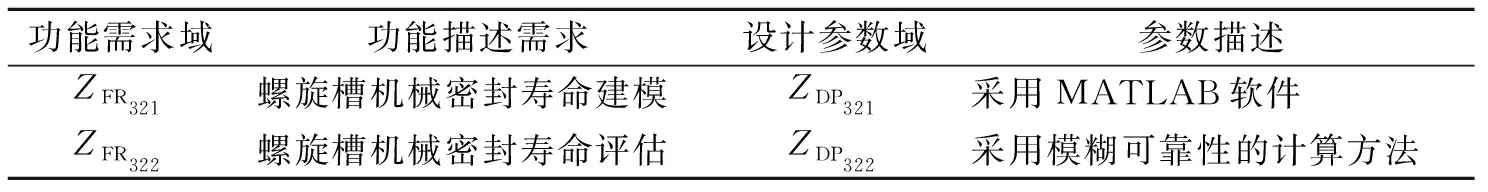

对于ZFR32分解及其ZDP映射,ZDP32是影响螺旋槽机械密封寿命的相关因素,进行的工作包括:①采用MATLAB软件进行螺旋槽机械密封寿命建模;②采用模糊可靠性的计算方法进行螺旋槽机械密封寿命评估。第三层ZFR32功能分解及其参数映射如表8所示。设计矩阵为对角矩阵表明该设计为无耦合优化设计。

表8 第三层ZFR32的功能分解及参数映射

(8)式可以根据上述分解得到,该方程描述了第三层ZFR32的设计。

(8)

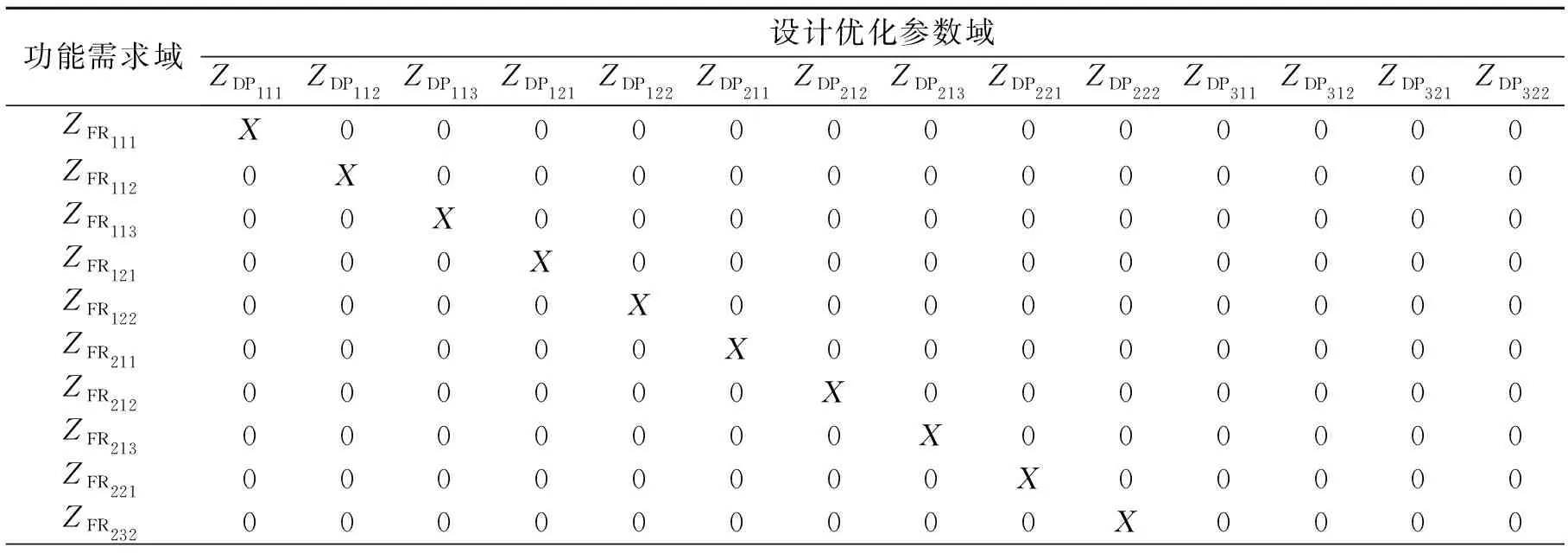

2.4 螺旋槽机械密封性能优化的系统设计与矩阵

螺旋槽机械密封性能优化结构树见图3,将螺旋槽机械密封的结构设计分解为14个设计参数,每个设计参数相对应1个功能要求,共14个功能要求。

图3 螺旋槽机械密封性能优化中ZFR与ZDP的层次结构图

螺旋槽机械密封性能优化是通过结构参数优化、工况参数优化、制造工艺优化,使螺旋槽机械密封各项性能指标达到设计性能。螺旋槽机械密封设计参数与功能需求关系见表9。

表9 螺旋槽机械密封性能优化设计参数矩阵

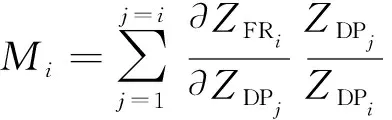

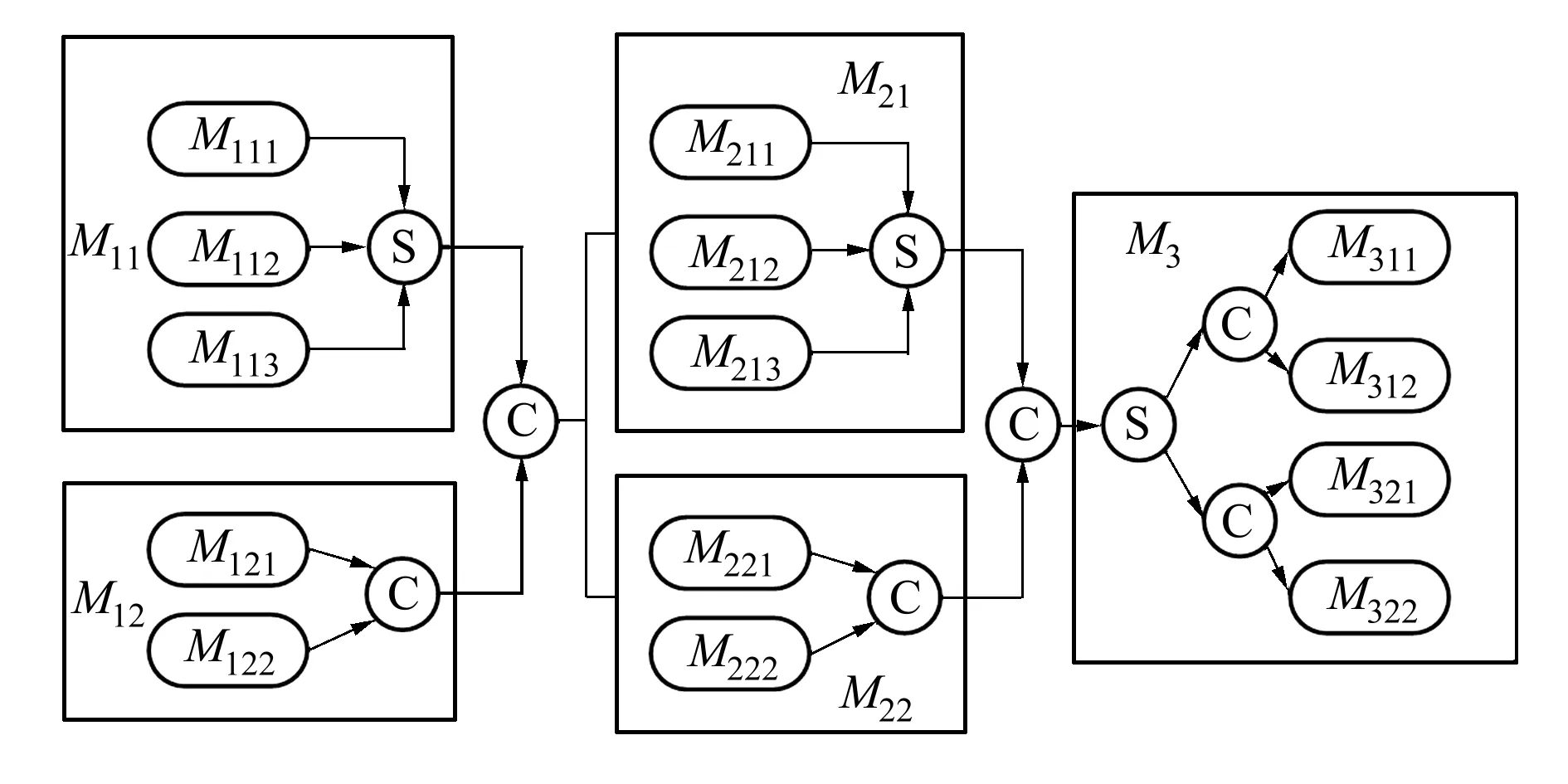

根据设计的层次结构,可以得到如图4所示螺旋槽机械密封公理化优化流程的模块结点结构图。从图4中可以看出机械密封在设计时需要考虑问题的先后顺序,图中的符号C表示模块间关系为解耦关系,设计时要考虑先后顺序。图中的Mi代表了设计矩阵中每一行的内容,如果给ZDP赋值那么会产生相对应的ZFR。本文中的Mi可以用(9)式来表示

图4 螺旋槽机械密封性能优化的模块结点结构图

(9)

Mi表示ZFR对于ZDP中第i个参数的偏导。从(9)式可以看出在设计参数发生微小变化时,功能需求如何随之变化。

螺旋槽机械密封优化顺序流程图见图5。M11表示密封性能设计模块,M12表示密封本体结构仿真建模模块,M21表示密封运行稳定性计算分析模块,M22表示多物理场仿真计算模块,M3表示运行寿命预估模块。符号S表示模块间关系为无耦合,设计时不考虑先后顺序。

图5 螺旋槽机械密封性能优化流程图

3 设计优化实例

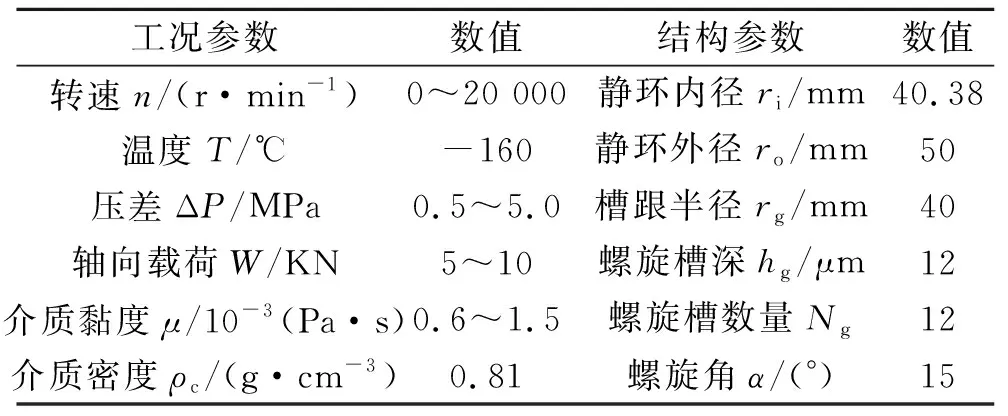

优化某高速低温介质流体动压密封,额定转速20 000 r/min时要求最大泄漏量不能超过5 mL/s,在启动阶段拥有较好的端面开启性并降低其在运行过程中端面温升,减少低温介质汽化。优化前密封结构参数及工况参数如表10所示。

表10 优化前螺旋槽机械密封的工况和结构参数

选取开启力、泄漏量和端面温度作为优化评价标准。运用正交试验法,设计了4因素4水平的L16(44)正交试验,影响计算的因素分别有槽深hg、螺旋角α、槽数Ng、端面宽度B这4项结构参数。以开启力、泄漏量为主要优化目标,对各项因素进行极差分析以获得最优结构参数组合。

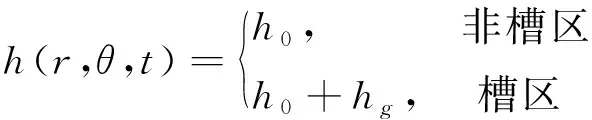

采用UG对动静环和液膜流场进行三维建模;利用ANSYS进行多物理场仿真模拟;利用MATLAB建立起螺旋槽机械密封寿命模型。全液膜润滑的机械密封端面液膜流场的控制方程和膜厚方程如(10)~(11)式所示。

(10)

式中:φ为液膜密度比,φ=ρ/ρc;ρ为端面间任意点液膜密度;ρc为密封介质的密度。

(11)

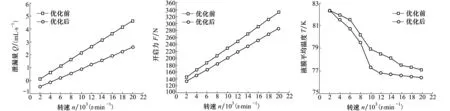

表11给出了优化后的密封结构参数。图5为优化前后螺旋槽机械密封泄漏量随转速的变化情况。由图6可以看出优化前后泄漏量都随着转速的增加而增加,在优化槽型结构参数之后泄漏量在20 000 r/min时的计算泄漏量为2.47 mL/s,较未优化时泄漏量降低43.7%。图7为优化前后螺旋槽机械密封开启力随转速的变化情况。由于在优化目标设计时,优先考虑保证泄漏量尽可能降低,减小了螺旋槽深度,使机械密封端面开启性下降,开启力较未优化时出现了降低。由图8可知优化后的密封端面温度较优化前的密封端面温度下降速率更快,这是由于增加了螺旋槽槽数,在原有水平增加了冷却回路,增加了低温介质的冷却循环,它可以带走更多黏性摩擦产生的热量,防止温度过度上升。

表11 优化后机械密封的工况和结构参数

图6 优化前后泄漏量随转速的变化 图7 优化前后开启力随转速的变化 图8 优化前后温度随转速的变化

4 结 论

1) 对螺旋槽机械密封性能优化进行了优化需求的提取和分析,提出基于公理设计的螺旋槽机械密封优化方法,实现了3层次的ZFRs分解及其ZDPs映射,并由此发展了螺旋槽机械密封性能优化矩阵。

2) 将优化流程分为密封性能设计模块、密封本体结构仿真建模模块、密封运行稳定性计算分析模块、多物理场仿真计算模块、运行寿命预估模块。优化后的螺旋槽机械密封,较未优化时泄漏量降低了43.7%。由于优先考虑降低泄漏量,所以开启力较未优化时降低。液膜平均温度较优化前的下降速率更快。优化方法提高了螺旋槽机械密封优化设计的效率和准确性。

3) 运用螺旋槽机械密封优化流程,分析并完成了对某高速低温介质流体动压密封的性能优化。