基于CFX的内嵌双螺杆挤出机流场特性分析

2023-09-11金子云郭树国左晓甜

金子云,郭树国,左晓甜

(沈阳化工大学机械与动力工程学院,辽宁 沈阳 110142)

0 引言

螺杆挤出机在食品加工产业上的应用较为广泛。通过挤出机改性食品营养结构,研究玉米、小麦、豆粕等农产品在挤出过程中的变化,减少抗营养因子从而促进动物营养吸收等多方面的问题是目前国内饲料行业的热点之一。双螺杆挤出机以良好的自洁性、混合性和正向输送特性,加上物料在机筒内适应性好、停留分布较均,被广泛应用于饲料加工领域[1-2]。

一直以来,众多学者主要针对如何提高挤出机混合性能进行相关研究,对于增加挤出产量以及减少耗能的研究较少。如:汤霖森等[3]设计了同轴变速双螺杆,通过行星轮引起的中段螺纹减速并反转来产生回流,从而延长物料的挤出时间。徐文海等[4]通过在双螺杆挤出机上加入混炼元件从而破坏建压能力,使建压分散,从而降低物料的输送效率,提高对物料的分散混合。滕健等[5]设计了一种偏心双螺杆,通过粒子可视化发现随着偏心距增大,物料的混合效率更好。针对前人研究不足之处,本文设计了一种新型双螺杆挤出机,拟以内嵌双螺杆挤出机为试验对象,引入黏性流体力学理论,利用ANSYS/CFX 有限元仿真模块来可视化物料在流道内的运动情况并与传统双螺杆进行对比[6-7],通过规定时间下的挤出质量流速率和规定产量下的挤出时间来证实模拟结果的精确性,旨在丰富双螺杆挤出机的设计方法。伴随着国内食品行业的庞大需求,探究如何在保证质量的同时提高产量,对双螺杆挤出机的结构创新研究具有重要意义。

1 模型与参数

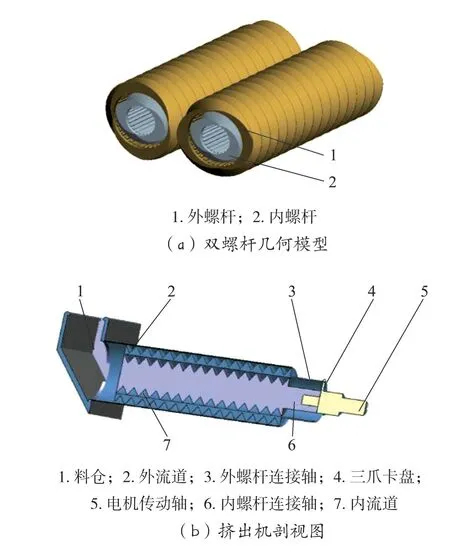

1.1 Pro/E三维模型及流场CFX模型

图1 为内嵌双螺杆挤出机的Pro/E 模型,螺杆全长150 mm。内螺杆外径40 mm,根径24 mm,导程为20 mm,外螺杆外径60 mm,根径44 mm,导程为20 mm,双螺杆中心距58 mm,内外螺纹旋向为右旋,两边保持一致,同向啮合。

图1 内嵌双螺杆挤出机Pro/E 模型

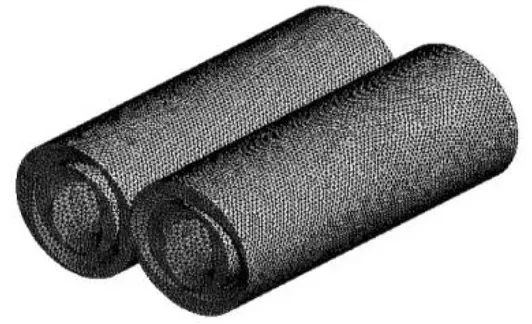

通过workbench Geometry 对机筒进行填充,并将填充体进行布尔操作,得到新型双螺杆外流道与内流道的流场模型,这里对流场进行四面体网格划分如图2 所示。网格节点数为108 622,单元数为444 637。

图2 划分后的网格流场模型

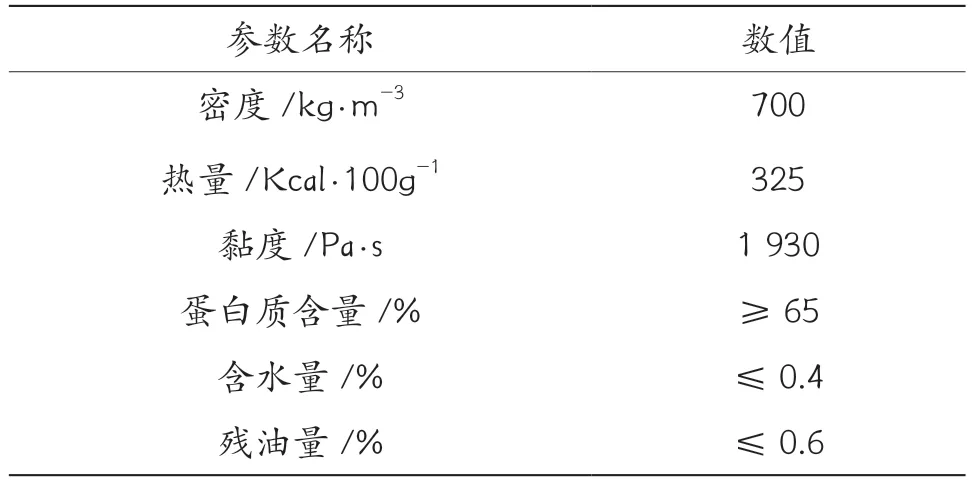

1.2 基础状态假设

选择豆粕作为试验分析的物料,当豆粕被挤出时,会随着内热与机筒的加热致水分蒸发而变黏,因此可被当作幂律流体中的膨胀体来进行试验;而试验分析的内外流道与啮合区亦可视作恒温的稳态流场[8]。豆粕试验参数如表1 所示。

表1 豆粕试验参数

1.3 数学分析模型

根据挤出机的实际工况,这里对新型双螺杆挤出机的边界条件进行如下定义:

1)内外螺杆连接轴通过三爪卡盘连接,转速保持一致,转速n=120 r/min。

2)为保证雷诺数不超过求解器湍流模型预期,防止进口流量过大(小于等于螺杆导程速度),使计算收敛更稳健,经模拟验证,设定物料的进口速度为0.02 m/s,出口压力为1 Mpa[9]。

3)假设外螺杆表面两两之间均无滑移,内外螺杆间也无滑移,机筒内壁相对于外螺杆也不产生滑移,且机筒无转速[10]。

对于流道内不可压缩且恒温、稳态的膨胀体,假设不考虑其体积力,则连续性方程可简化为[11]:

式中:

——x轴上的速度分量,m/s;

——y轴上的速度分量,m/s;

——z轴上的速度分量,m/s;

n——幂律指数;

τij——剪切应力矢量,(i、j为直角坐标系上的x、y、z);

γ——剪切速率,s-1;

μ——物料黏度,Pa·s;

p——静压力,Pa;

联立式(1)~(5)方程后可以求出内外流场的压力分布和速度分布。

2 模拟结果计算与分析

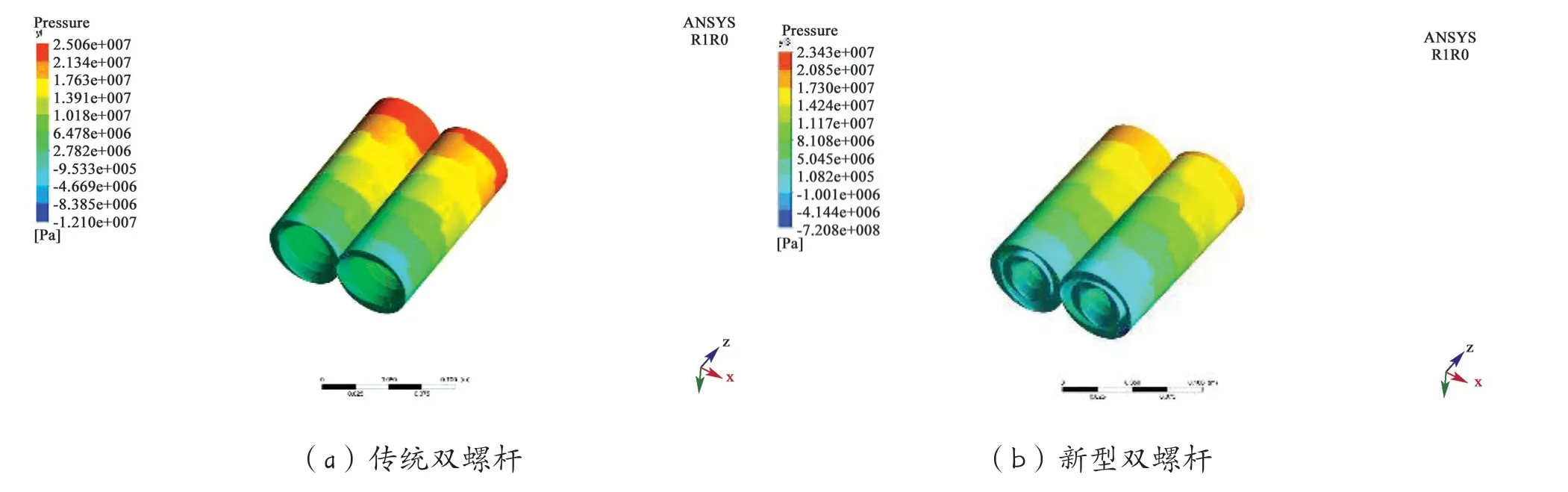

2.1 宏观压力场

流场压力梯度可以表征螺杆的压力布置与建压好坏[11],如图3 所示。传统双螺杆和新型双螺杆的流场压力均逐渐递增,且双方建压分明。其中传统双螺杆挤出机外流道压力梯度的递进速率明显大于新型双螺杆挤出机外流道递进速率,且流道表面皆存在不对称分布的差速线条。前者是因为新型双螺杆挤出机由于内流道的存在,外螺杆在受到内摩擦而引起转速不稳定导致外流道建压分散,使物料的输送变慢;后者是因为双螺杆的同向啮合使得物料流速叠加,其在外流道的进度始终保持:右螺杆大于左螺杆,引起差速流从而使啮合区产生不对称混合。因此,在保证初始条件一致的情况下,新型双螺杆挤出机外流道建压能力较弱,延长了物料不对称混合时间,使外流道混合效果更佳,但进口到出口的整体压差为9.551 Mpa,高于传统双螺杆挤出机的整体压差3.716 Mpa,故内流道的出现导致额外产生了新的建压,扩大了建压范围,提高了运输量。

图3 流场压力梯度

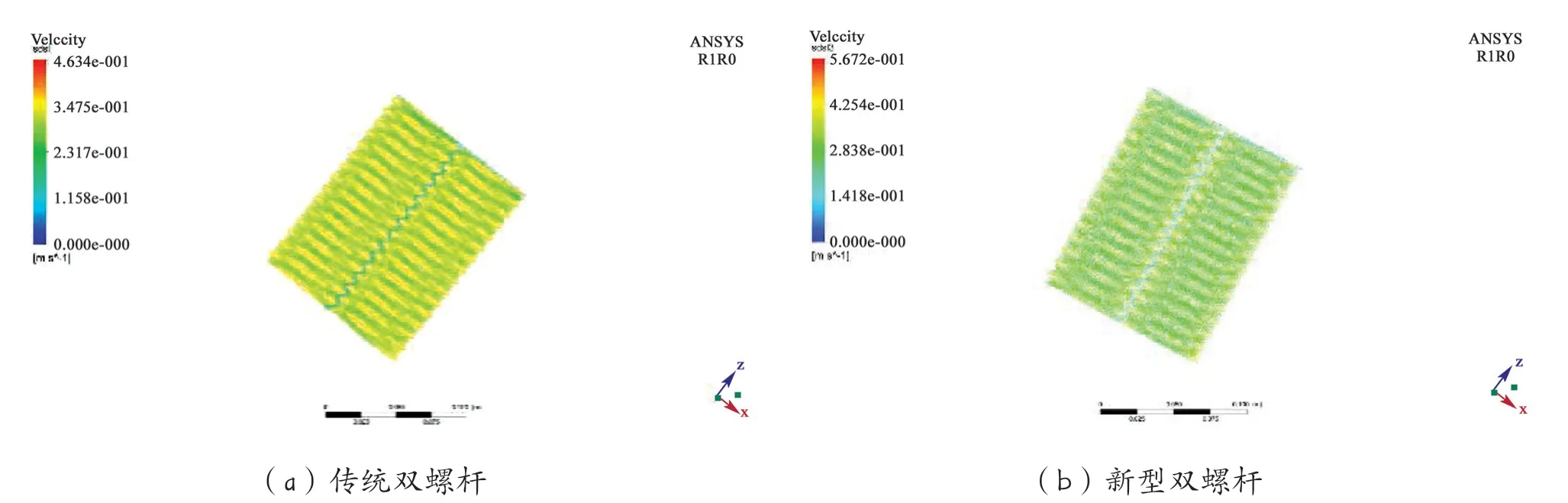

2.2 宏观速度场

从图4 可以看出,传统双螺杆挤出机与新型双螺杆挤出机外流道速度布置均匀,流场均无明显变化。其中新型双螺杆挤出机外流道整体速度小于传统双螺杆挤出机,这是因为内嵌双螺杆新增2 条额外流道,并且内外螺杆转动方向一致,由于内螺杆螺棱速度小于外螺杆螺棱速度,导致内流道沿径向的拖曳流相对外螺杆呈相反趋势,从而阻碍了外螺杆转动,引起转速不稳定而致正向梯度流流速降低。倘若流道中仅存在外流道,不存在内流道,则外流道正向流就不会发生变化,物料也就无法被长时间的剪切与挤压。

图4 流场速度矢量

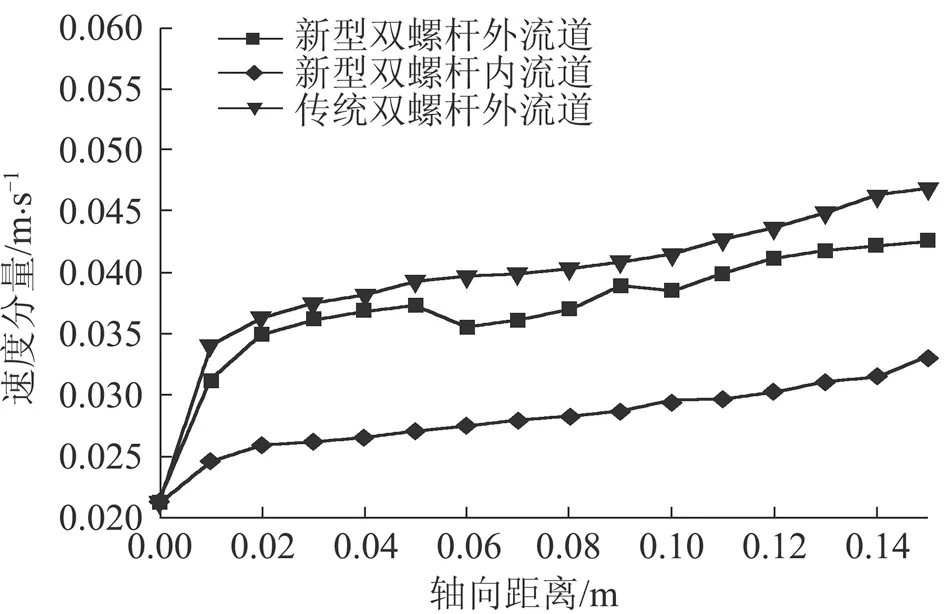

2.2.1 轴向速度模拟

从图5 可以看出,在速度曲线上:传统双螺杆外流道大于新型双螺杆外流道大于新型双螺杆内流道。说明物料在传统双螺杆挤出机中流速较快,因物料无法在轴向进行充分的分布性混合,导致混合均匀度不佳;而在新型双螺杆挤出机中内外流道速度相对较低,其内流道流速因径向尺寸限制而致线速度更低,故物料在新型挤出机中停留时间更长,混合效果更好。其中新型双螺杆挤出机外流道在0.05~0.11 m 时产生一定程度的速度波动,进一步验证了外螺杆与内流道之间产生内摩擦的定性结论。

图5 轴向速度数据

2.2.2 速度迹线对比

在图6(a)的速度迹线中,传统双螺杆的流场线条连续有序,从进口到出口处未产生大的波动,较为均匀,这样导致物料的混合较为一般,分布系数与分散系数都相对较小,挤出豆粕组织蛋白离散度低,口感质地差;其流场流线分布因存在局限性,导致豆粕挤出量也不够理想。在图6(b)的速度迹线中,由于内流道流线的影响,新型双螺杆外流道流场流线速度降低,流线能在啮合区进行充分的交织,延长整个流线的运输时间从而使豆粕在啮合区进行充分的分散混合,达到提高挤出质量的目的;其次内流道又相当于2 个独立的单螺杆挤出机,在不改变螺杆体积的情况下,极大地提高了豆粕挤出量。

3 挤出机试验验证

3.1 试验方法

为了验证模拟结果的可靠性,本次进行2 次试验。试验采取一机双用,通过将外螺杆连接轴做成套筒式从而在内部新增连接轴并嵌入内螺杆,两轴通过三爪卡盘连接,为了方便内外螺杆同时吃料,主电机放置在出料口方向进行驱动。

试验1:通过秒表来记录试验挤出机螺杆在转速为120、140、160、180、200、220 r .min-1的情况下,物料从外流道进料口到出料口的挤出时间以及物料从内流道进料口到出料口的挤出时间,并与同转速下传统双螺杆进行比较,因为贺存政等[12]发现挤出时间与离散度成反比,而离散度越低混合均匀度也就越高,因此通过对比物料挤出时间来反映其挤出质量。

挤出机理论容量:

式中:

Q——流道容量,kg;

D1——螺杆外径,m;

D2——螺杆内径,m;

L——计量段长度,m;

n——螺杆转速,r/min;

ρ——物料密度,kg/m3;

η——输送效率。

在试验时,由于流经内外流道物料占比不一致,为避免内流道因产量设计不合理而导致的试验误差,故根据式(6)来合理规定内外流道试验产量,外流道产量规定为200 g,内流道产量规定为120 g。

试验2:通过秒表来记录试验挤出机螺杆在转速为120、140、160、180、200、220 r .min-1的情况下,物料从进料口到出料口产量,并与同转速下传统双螺杆进行比较,因为王颢霖等[13]发现质量流速率是反映挤出效率的关键因素,因此通过对比物料挤出质量流速率来反映其产能。在试验时,规定试验时间为5 min。

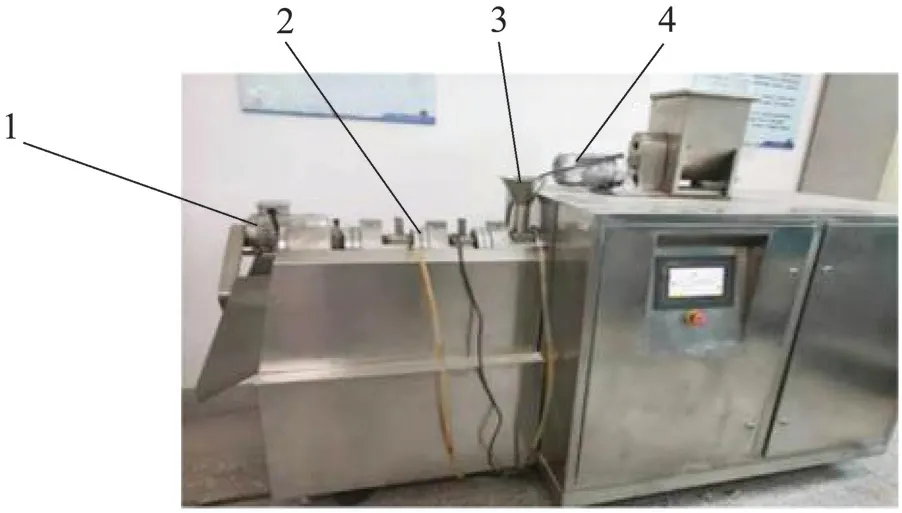

为避免其他因素对试验结果产生影响,需要将挤出机的其他参数设为定值:加热腔加热至恒温80 ℃,进料速度为15 kg/h(防止速度过低导致物料在膨化腔的填充度下降),挤出机现场试验如图7所示。

图7 挤出机现场试验

3.2 设备及材料

试验设备:山东赛百诺机械有限公司生产的SYSLG30-IV 试验型双螺杆挤出机。称量仪器:山东德州市高通实验仪器有限公司生产的TD10K-1 型电子天平。试验材料:沈阳欧亚泰高饲料有限公司生产的非转基因低温豆粕。

3.3 试验结果与分析

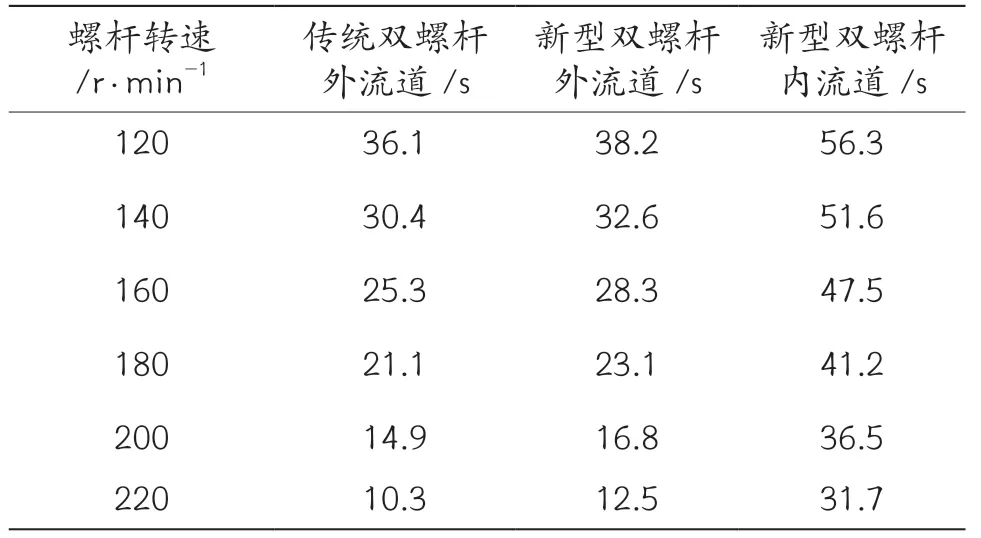

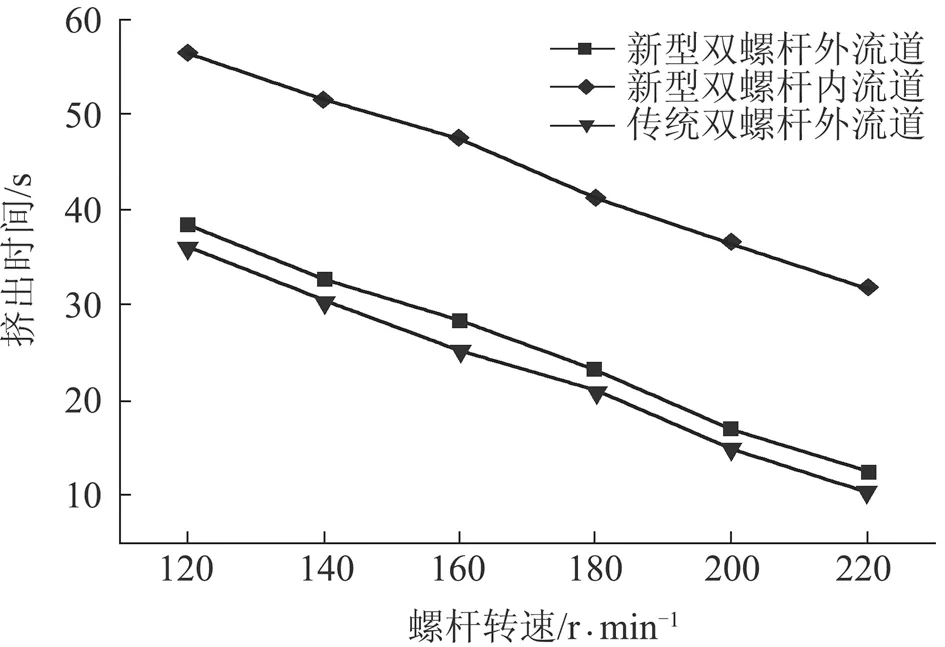

试验1 分析:豆粕组织蛋白挤出时间如表2 所示。为了更直观看出挤出时间走势,将表2 数据转换为曲线图,如图8 所示。从图8 可以看出,挤出时间与螺杆转速成反比,说明转速越低,物料的挤出时间越长,因此螺杆转速是挤出时间的一个重要因素。在同等转速下,新型双螺杆挤出机内外流道挤出时间均高于传统双螺杆挤出机外流道挤出时间,且内流道挤出时间更长。故试验1 验证了新型双螺杆挤出机能有效改善混合性能。

表2 双螺杆挤出机不同转速下的挤出时间

图8 挤出时间对比

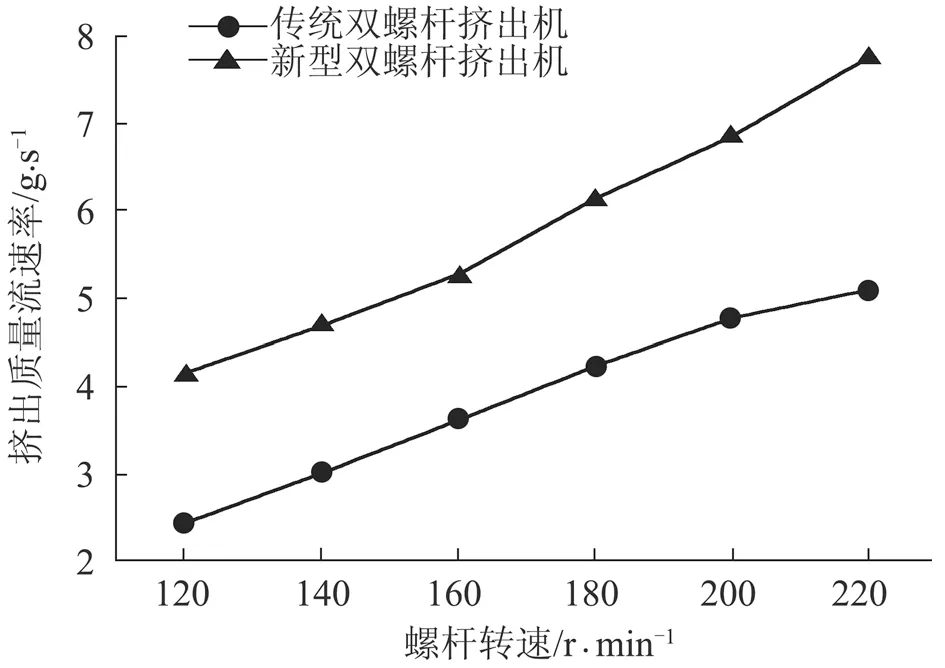

试验2 分析:整体豆粕组织蛋白挤出质量流速率曲线如图9 所示。从图9 可以看出,挤出质量流速率与螺杆转速成正比,说明转速越大,物料的运输速度越快,因此螺杆转速也是质量流速率的一个重要因素。在相同转速下,新型双螺杆挤出机质量流速率总是大于传统双螺杆挤出机,经计算,质量流速率提高了约55.5%,相较理论值偏小,这是因为内流道单螺杆不存在自洁性,实际挤出量偏低。故试验2 验证了内流道的出现可以有效增加挤出产量。

图9 挤出质量流速率对比

4 讨论

创新螺杆结构是改变物料加工的第一步,也是提高产量的基础。本文通过在传统双螺杆内嵌入2根螺杆来产生内流道,在提高豆粕组织蛋白产量的同时又适当增加了混合性能。

王天书等[14]通过polyflow 来模拟聚合物熔融混合,通过压力云图与流道监测线速度发现延长停留时间有利于物料的充分混合;刘杨等[15]对流场出口粒子切片来计算粒子挤出时间,阐述了物料挤出时间越长则分布混合越佳,两者与本文研究结果一致。贺存政等[12]通过自制实验设备来记录粒子的混合时间与均匀度的变化曲线,但因设备较为简便,数据受温度不够而致塑料颗粒状态固定以及添料和取料的间隔时间过短等影响仍存在计算误差。本文的试验采用螺杆喂料,机筒通过电机持续加热而减少温度波动,物料在高温下水分蒸发从而变黏,极大保证了物料的试验状态,对比贺存政等[12]数据误差要更小。李成宇等[16]通过优化结构参数来提高物料的平均流速,从而提高挤出效率,此方法存在一定局限性。本文通过改变螺杆结构形态来增加新流道,提高了螺杆的吃料上限,对比李成宇等[16]的设计方法更好。田东等[17]通过设计渐加速单螺杆,挤出效率提高了约24%。本文试验的挤出效率提高了约55.5%,高于田东等[17]的结论。

本文设计的内嵌双螺杆,通过可视化模拟得到了物料的内外流场,在不改变挤出机体积以及保证质量的情况下,极大提高了挤出机产量,但对于内嵌螺杆是否能应用于多种螺杆挤出机还需进一步探讨。

5 结语

利用Pro/E 建模,运用CFX 方法对具有内外流道的内嵌双螺杆挤出机进行三维流场分析以及试验验证,准确模拟了豆粕在新型双螺杆挤出机中的运动状态。通过对比传统双螺杆挤出机发现,新型双螺杆挤出机通过在内部分别嵌入2 根螺杆,增加了双螺杆挤出机的吃料上限,在不改变其体积的情况下,豆粕产量变为原来的1.4~1.7 倍;其外螺杆在内流道摩擦力的作用下产生速度波动,削弱了豆粕的轴向运输,且内螺杆在尺寸的局限下豆粕运输更慢,故两者均延长了豆粕的挤出时间,进而保证了挤出质量。