阳极导杆组全流程自动化修复解决方案

2023-09-11吴道林伍祖槐

吴道林,李 猛,伍祖槐,张 晔,周 冰

(贵阳铝镁设计研究院有限公司,贵州 贵阳 550081)

1 工艺背景

当前金属铝生产主要采用熔盐电解法,阳极导杆组件作为铝电解生产的重要导电部件,具有使用时间长、使用频率高、使用数量多的特点。由于电解槽内的高温和电离作用,经过一定使用周期阳极导杆组会出现钢爪损坏(弯曲、细爪、断爪)、爆炸焊块铝-钢、铝-铝焊缝开裂等问题,出现上述问题的阳极导杆组需要及时下线,进行焊接修复后才能继续使用。根据某年产40 万吨的电解铝企业数据显示,每天阳极导杆组件修复量约36 个,全年修复量约为全系列阳极导杆的49.1%。

首先对于钢爪构件,大多数国内铝电解企业阳极导杆组钢爪修复流程完全由人工作业完成,手工焊接工艺的局限性导致修复后的阳极钢爪在生产运行中存在使用寿命短、连接压降高、易断裂脱落等诸多问题。另外,由于该工序劳动环境恶劣、劳动强度大、劳动保护差,许多企业陆续出现招工难的问题,不得不高价外包维修业务,进一步增加生产质量风险的管控难度,极大增加了企业的相关运营成本。其次对导杆构件,人工采用千斤顶、碳弧气刨等简单工具拆解爆炸焊块后重新组对焊接,作业过程劳动强度大、不可避免歪拉斜吊等粗放操作,存在安全生产隐患。爆炸焊块与导杆铝-铝焊接过程中产生的电离辐射、含氧化铝烟气对人体的职业危害极大,数倍于钢-钢焊接,与以人为本的科学发展观悖离。国内电解铝企业在阳极导杆组修复工艺环节迫切需要突破传统技术瓶颈且实现经济可行的自动化设备解决方案,为中国铝工业建设智能工厂、绿色工厂迈出坚实一步。

2 技术现状

国内外电解铝企业用于阳极导杆组件修复的焊接技术及技术特点,如表1 所示。

目前国外铝电解厂在阳极钢爪修复生产线上主要采用气体保护焊工艺,圆钢边缘开坡口焊接,非全截面熔合、连接压降较大,腐蚀程度及位置与国内实际工况存在很大差异,不能满足国内电解铝企业对经济性、可靠性等方面实际需求。近年来,国内多家设备厂商针对阳极钢爪开发试制自动焊接装设备,目前基于窄缝电渣焊技术的设备有较为成熟的应用,但作为过渡技术产品仍存在以下缺陷:

1)窄缝电渣焊热输入大,焊接后需要正火处理以细化晶粒,主要用于抗压结构件,难以实现高质量焊接,相关厂家采用含镍的特种焊料提高接头处冲击韧性,单头焊料成本已达到80 元以上,与气体保护焊6~8 元焊丝成本相比,经济性相差甚远。

2)窄缝电渣焊用于钢爪头焊接,需要使用铜质冷却水套在焊缝空间形成熔池,冷却水套一旦出现滴漏接触高温渣液会产生剧烈飞溅,长期使用对就近操作的人员存在安全隐患与风险。

3)人工通过敷设耐火泥填充熔池缝隙,不能形成输送、切割、装夹、对位等环节完整的自动化流水线,与国际先进的自动化水平有明显差距。

3 研究内容与方向

3.1 面向阳极导杆组件修复窄间隙全截面焊接工艺及装备研究

依据阳极导杆组全流程自动化的现实需求,项目团队研制出一种基于窄缝熔化极气体保护焊的钢爪焊接工艺及专机设备。窄间隙焊接专机机构原理见图1。

图1 窄间隙焊接专机机构原理

1)窄缝气体保护焊接工艺特点

a.焊接过程中熔池中心温度分布极不均匀,电弧处温度极高,远离电弧处温度较低。

b.当焊接时间达到某个值时,熔池形状基本维持不变,存在固液两相区。

c.在熔池内部,液相区与完全固相区交接的地方应力最大。

2)窄缝气体保护焊主要特点

a.减少了填充金属用量,降低了成本。

b.焊接热输入量低,所以焊缝金属与热影响区的力学性能好。

c.采用射流过渡的熔滴过渡形式,所以可以进行全位置焊。

d.变形小且易控制。

3)焊接工艺试验研究

根据现有研究成果,窄间隙深焊缝焊接质量可以采用连接强度和连接压降进行描述。前期实践经验表明,焊接质量与焊接线能量、焊缝宽度、焊缝方向和焊丝摆动频率有关。为此,针对阳极导杆组件典型截面设计上述各因素的正交实验或均匀实验,检测不同截面、不同工艺下的焊接质量,建立合理、可靠的焊接工艺和焊接参数模型。

4)窄间隙深焊缝焊接过程仿真分析

窄间隙深焊缝焊接过程是一个复杂的多场耦合问题,温度场、应力场、相场、流场等交互作用,相互影响。焊接质量时这些物理场交互作用的结果。由于焊接位置空间限制,上述各场的检测极为困难,需要通过模拟计算对其进行研究。

焊接过程仿真分析,主要模拟钢-钢截面和铝-铝截面焊缝深度、焊缝宽度、焊缝方向、焊接速度等参数对于焊接过程各物理场的影响规律。建立不同参数下的热量计算模型、相变计算模型、为专用焊接设备的研发提供理论依据。同时,模拟冷却装置作用下焊接过程的温度分布规律,为冷却装置的设计提供数据支撑。

5)深间隙全截面自动焊接专机

在前期项目工作的基础上,集成各功能系统和控制系统,优化结构和控制策略,研制结构紧凑、生产效率高的旋弧自动焊专机。

窄深间隙全截面自动焊接专机拟由焊枪机构、送丝机构、强制冷却系统、位姿调整系统、焊机和控制系统等功能模块组成。实现焊缝识别、焊缝跟踪、焊缝冷却、自动化焊接等功能。

6)深间隙全截面自动焊接专机产业化

深入调研国内外阳极导杆组件的修复工艺需求,拟定窄深间隙全截面自动焊接专机的实施对象,将其标准化、系列化。同时,结合各电解铝企业的调研结果,设计普适性的辅助功能结构解决旋弧自动焊专机的转运、安装等问题,从而适应各种工作环境、气候等工作条件。通过集成,形成独立的产品,进行工业化示范应用并进行实践检验。

3.2 阳极钢爪自动修复技术方案

3.2.1 单、双阳极钢爪修复及并线回流

目前电解铝生产企业中,根据企业不同的工艺配置及自身技术选择,有的是单阳极配置,有的是双阳极配置,有的单双阳极同时配置,阳极导杆组件修复要满足单双阳极的修复。钢爪修复采取在环形生产线线上卧式修复,将阳极导杆卧式装夹在轨道上的液压工装小车上,由液压工装小车将阳极导杆运输至每个工位进行切割、焊接等作业,实现以下功能。单双阳极并线三维布局见图2。

1)自动流转:以工装小车为导杆组运载工具及夹持工作,实现阳极导杆组的自动、便捷流转。

2)自动上线:通过翻转上线台自动将导杆组翻转至工装车上夹紧及流转。

3)自动锯切:通过锯切工作站实现阳极钢爪自动锯切。

4)自动上料、对位:通过钢棒上料机器人及夹持定位机实现钢棒自动上料并与待焊钢梁自动对位。

5)自动下枪、焊接:通过焊接机器人实现焊枪自动下枪并进行自动焊接。

该生产线主要由以下模块构成。

1)导杆组件上线工位

导杆组件在导杆上线工位上,由导杆组件上线翻转台上,将竖立的导杆组件翻转倾倒至液压工装小车上,实现导杆组件的上线。导杆上线工位配备一台导杆组件上线翻转台。

2)钢爪切割工位

钢爪切割工位用于对需修复钢爪腐蚀严重的爪头进行切割,采用等离子切割机方式切割废弃爪头。

3)钢爪焊接工位及钢棒上料

钢爪的焊接在钢爪焊接工位采用深窄缝焊接方式进行。钢爪焊接工位配备两台钢爪焊接专机进行焊接、两台钢棒夹持对位机、两套视觉系统、一台上料机器人和两个移动钢棒料箱。配备两个钢爪焊接工位,每个焊接工位包括一台钢爪焊接专机、一台钢棒夹持对位机构及一套视觉。

钢爪焊接过程中由上料机器人将配焊衬板后的新钢棒从移动钢棒料箱中抓取出来,放置在钢棒夹持对位机构上夹紧,由钢棒夹持对位机构将新钢棒自动运至焊接位置。新钢棒到达位置后,由钢爪焊接专机对新钢棒和钢爪进行焊接。

4)双阳极翻转变位工位

因双阳极使用两个并列的阳极进行电解铝生产,所以修复方案要考虑阳极的翻转修复。双阳极在钢爪修复过程中,在以上工位完成单侧钢爪的修复,修复完成后需将双阳极导杆组件送至翻转变位工位,在翻转变位工位进行翻转,翻转完后再将双阳极导杆组件送至上述工位进行切割、焊接工作,完成另一侧钢爪的修复。翻转变位工位配备一台翻转变位机。

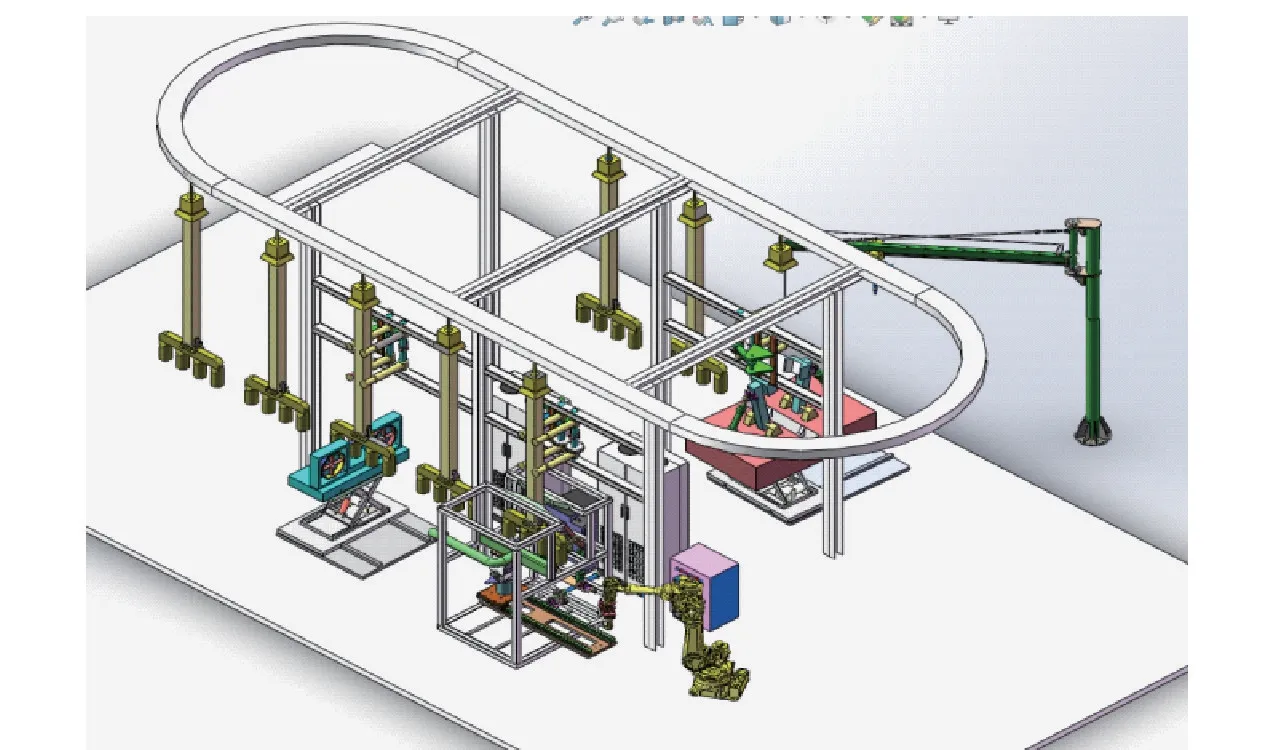

3.2.2 单阳极钢爪修复生产线

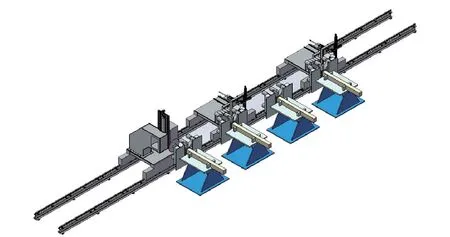

部分电解铝生产仅采用单阳极配置,因此生产线可以采用对称布局,以焊接专机机器人系统和钢棒抓取机器人系统为中心,两边布置有两个切割工作站和两个上下料工位,两侧各自上下料和切割,轮流在中间焊接工位进行焊接,产能为50 组/8 h,仅需1~2 人巡检作业。单阳极线三维布局见图3。

图3 单阳极线三维布局

3.2.3 双阳极钢爪修复生产线

生产线采用直线布局,双阳极翻转工装台固定不动,切割小车、焊接小车轮流对四个工位进行切割、焊接作业。双阳极自动焊接生产线包括一套切割系统和两套焊接系统,产能为40 组/8 h,仅需1~2 人巡检作业。双阳极线三维布局见图4。

图4 双阳极线三维布局

3.3 阳极导杆自动修复技术方案

3.3.1 铝-铝自动焊接工作站

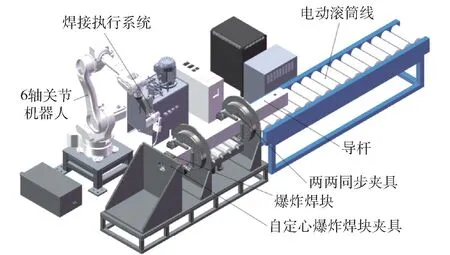

铝-铝焊接工作站主要构成:六轴关节机器人、专用焊接电源、带冷却功能的爆炸焊块自定心工装、导杆定位夹持系统、带升降功能的电动滚筒线、焊接执行机构、循环冷却系统、液压系统、机器人控制系统、焊接执行机构控制系统。铝导杆自动焊接工作站示意见图5。

图5 铝导杆自动焊接工作站示意

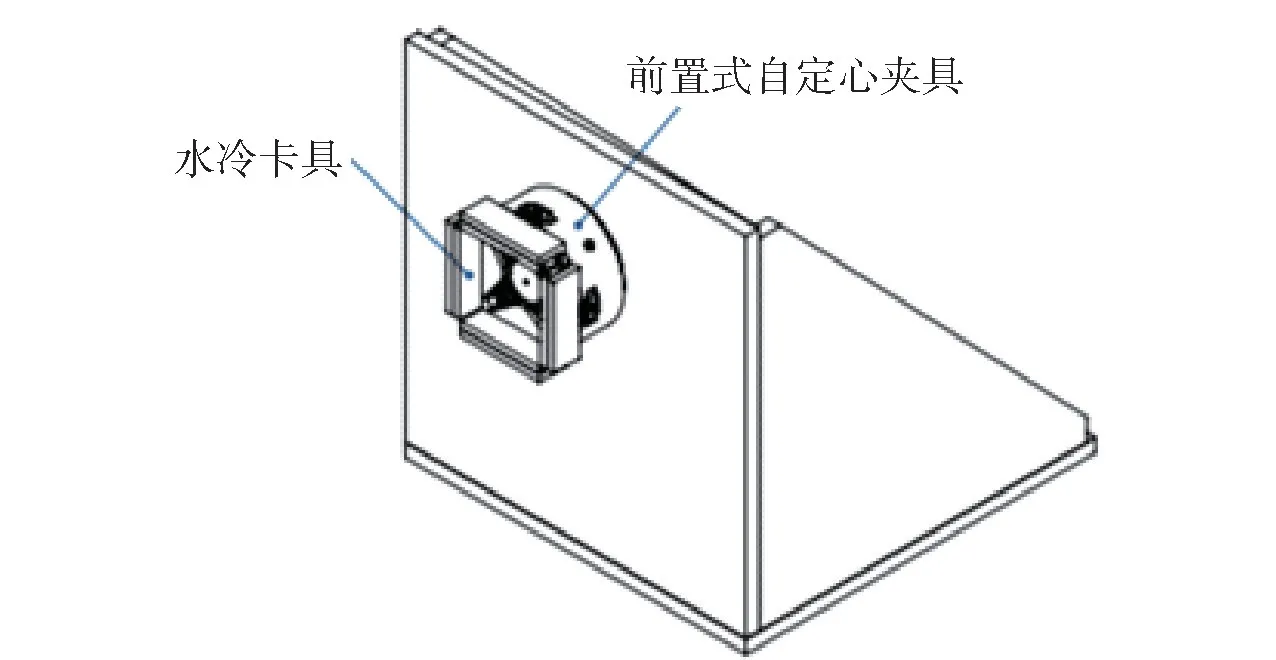

1)带冷却功能的爆炸焊块自定心工装

爆炸焊块自定心夹具由前置式自定心夹具和水冷卡具构成,自定心夹具是爆炸焊块和导杆定位一致性的重要保障部分,使用前置式自定心夹具可使得导杆和爆炸焊块在焊接过程中既能有很好的夹持力又能不影响翻转,水冷卡具能够在焊接时带走爆炸焊块侧多余热量,避免因温度过高造成的爆炸焊块质量缺陷。爆炸焊块自定心夹具结构图见图6。

图6 爆炸焊块自定心夹具结构图

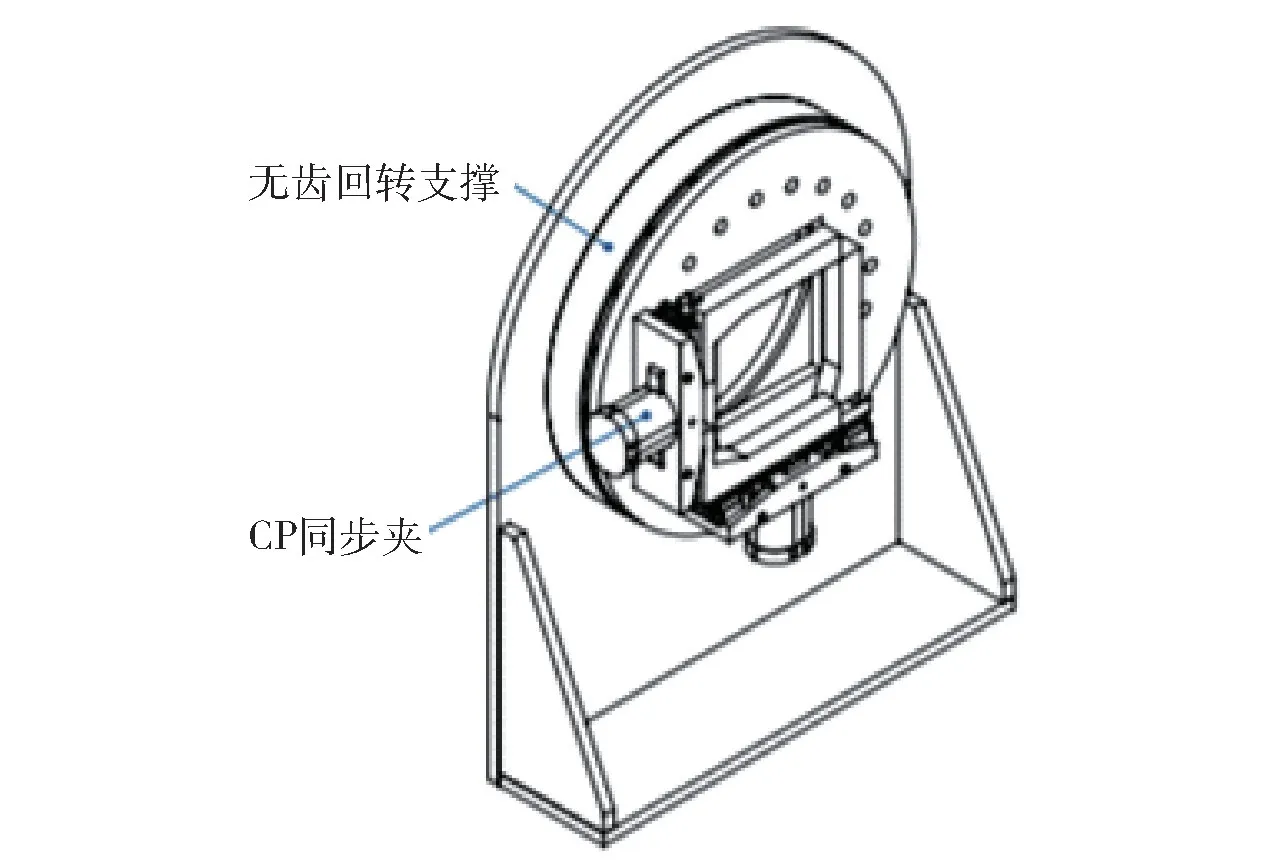

2)导杆定位夹持系统工装

针对客户产品专门设计的两两同步夹持工装,由宽度方向和高度方向两个CP 同步夹和无齿回转支撑组成,使用时能够确保导杆处于回转中心线对称位置,不论导杆尺寸规格,统一以中心线作为定位参考,配合爆炸焊块自定心夹具,始终能够使导杆位于爆炸焊块中心位置。导杆定位夹持系统工装示意见图7。

图7 导杆定位夹持系统工装示意

3)带升降功能的电动滚筒线

滚筒线有独立动力系统,具备升降功能,以便于导杆翻转。

4)焊接执行机构

执行机构具有两个自由度及摆动功能,集成多层多道焊接工艺包。

5)循环冷却系统

内循环冷却系统,为爆炸焊块持续降温,确保焊接过程中爆炸焊块不超过警戒温度,是焊接质量的有效保障。

6)工作流程

a.工人将爆炸焊块放在自定心爆炸焊块夹具上,启动夹具将爆炸焊块夹持住;

b.将导杆放在电动滚筒线上,启动滚筒线将导杆输送至焊接位置并和爆炸焊块紧密接触;

c.启动两两同步夹具将导杆定位夹持住;

d.此时输送线处于导杆下方的部分向下降,以避免后续导杆翻转干涉;

e.启动6 轴关节机器人将焊接执行机构送至焊接位置;

f.焊接执行机构开始执行预定多层多道焊工艺(此时导杆向上面为A 面,向机器人侧为B 面,向下面为C 面,向操作者面为D 面);

g.焊接执行机构执行A 面打底焊接,完成后翻转至C 面;

h.焊接执行机构执行C 面打底焊接及填充焊接,完成后翻转至B 面或D 面,执行打底及填充焊接;

i.执行机构对四面进行盖面焊接;

j.焊接完成,6 轴关节机器人将焊接执行机构送至安全位置;

k.爆炸焊块自定心夹具释放,导杆两两同步夹具释放;

l.输送线升降部分升起,将焊接完的导杆输送回起始位置。

m.完成一个焊接周期。

3.3.2 铝导杆修复全流程自动化解决方案

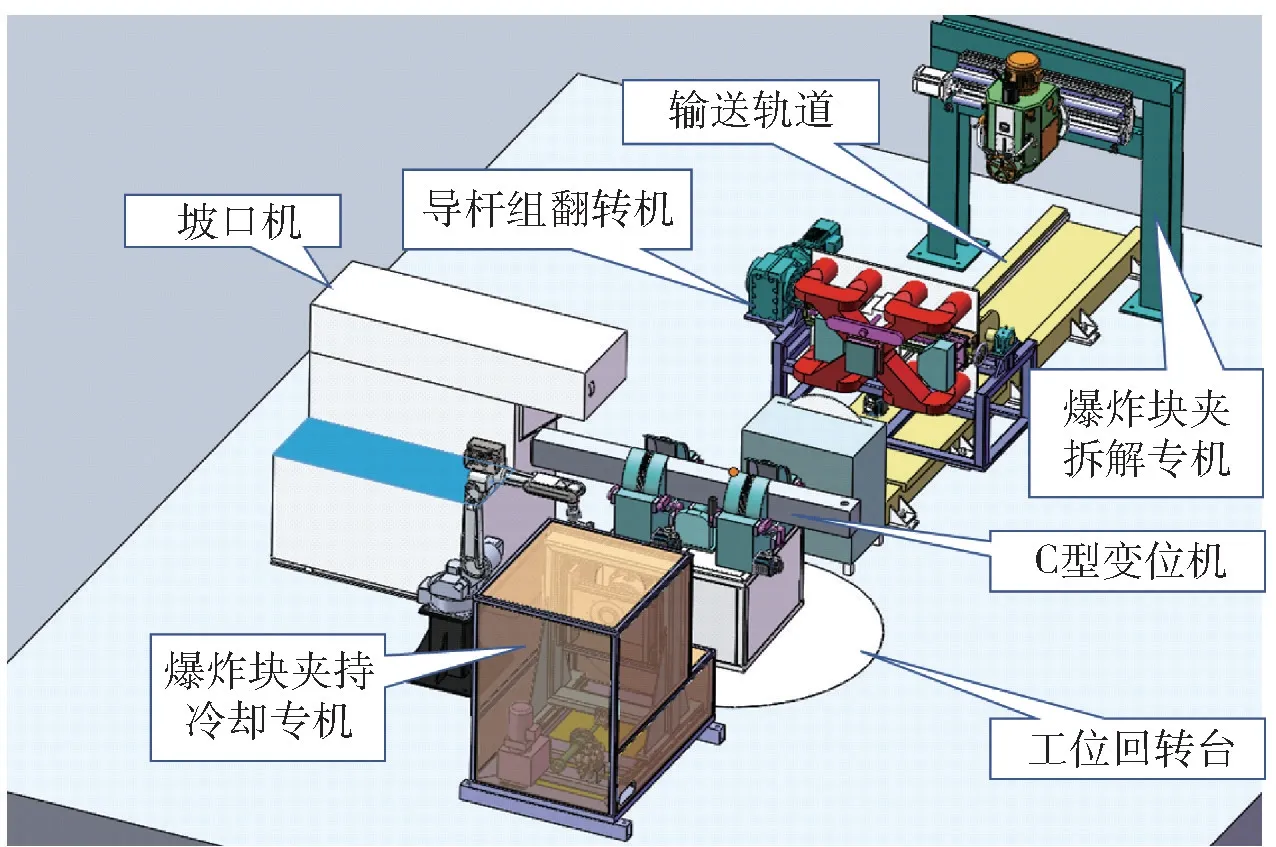

根据前期科研实践成果,项目团队研究了铝导杆修复生产线技术能实现从导杆脱断、爆炸块拆解、坡口加工、多层多道焊接等工序全流程自动化修复作业。同时引入先进的离线激光传感器技术,自动扫描焊缝形状及尺寸,能适应工件非结构化形位偏差,显著提高生产效率及焊接质量,真正实现无人化操作。铝导杆全流程自动修复配置图见图8。

图8 铝导杆全流程自动修复配置图

3.4 基于电阻热压力焊的阳极钢爪修复全流程自动化技术及成套装备

钢爪电阻热压力焊技术是在快速形成的高温浅层渣液中对被挤压两端面快速加热至微熔状态(1 200~1 300 ℃),在大压力的作用下两端面塑性结合从而达到冶金结合的效果,这个过程中由于渣液的保护与空气隔绝实现无氧化结合,因此强度及结合面积得到保障。项目团队在前期技术实践的基础上,进一步开发了基于电阻热压力焊的阳极钢爪修复全流程自动化技术及成套装备,可实现在阳极组装悬链线上进行钢爪全截面自动修复,以适应不同企业用户多种应用场合的需求。采用环形悬链系统作为导杆运转媒介,实现阳极钢爪的上线、输送、锯切、钢棒上料、钢棒对位、焊接、收尘全流程自动化作业。电阻压力焊原理示意图见图9,在线修复配置见图10。

图9 电阻压力焊原理示意图

图10 电阻压力焊在线修复配置

该项技术及装备预期实现与阳极组装悬链并线运行,与基于窄缝气体保护焊的自动化产线设备配伍,在不同应用场合下已形成高、中、低配的完整产品系列。

4 预期社会效益及经济效益

阳极导杆组修复是电解铝节能降耗的关键环节,本文提出的的解决方案,预期为铝电解生产行业带来重要的社会效益和经济效益。首先,通过实现自动化修复,可以提高修复效率和质量,降低操作人员的人为错误风险,进而提升生产线的整体效能和质量稳定。其次,能够减少能源和材料的浪费,有效地降低生产成本。第三,自动化修复还能够降低劳动强度,提高操作人员的劳动效率。

根据现场检测情况对比,阳极导杆组自动化修复解决方案将降低连接压降5 mV 以上,使吨铝节电15 kW·h 以上。2021 年全国电解铝产量3 850.3万t,以此计算基数,全国电解铝企业每年可节电约5.77 亿kW·h,减少二氧化碳排放57.58 万t,减少碳排放15.71 万t。

5 结语

本研究旨在提出一种阳极导杆组全流程自动化修复解决方案,以应对当前阳极导杆组修复生产中存在的问题和挑战。本文解决方案针对不同企业的单双阳极配置提出了单阳极、双阳极及单双阳极钢爪修复的自动化生产线。还提出了阳极导杆自动焊接技术方案,包括铝-铝自动焊接工作站和铝导杆修复全流程自动化解决方案。此外,还探索了窄间隙全截面焊接工艺及装备和基于电阻热压力焊的阳极钢爪修复全流程自动化技术及成套装备。通过该解决方案的研发和实施,本文期望为铝电解行业的生产和维护工作带来显著的改进和提升,同时推动铝工业自动化进一步发展。