基于实际行驶工况的电动矿卡能耗经济性分析

2023-09-11王卓周姚锡斌

王卓周, 姚锡斌, 付 泽, 彭 倩

(1.福建宏大时代新能源科技有限公司, 福建 厦门 361000; 2.厦门理工学院机械与汽车工程学院, 福建 厦门 361024)

1 前言

2018年,国家相关部委提出了矿山行业全面实施有序绿色开采和绿色运输模式。以徐工重工、宇通重工、北奔重汽等为代表的企业已成功研制电动矿卡并得到了广泛运营,矿卡电动化已成为重要发展趋势[1]。矿山机械通常以封闭环境、短距离、大坡度行驶为主,电动矿卡在下坡过程中,车辆及载运质量的重力势能转化为动能,通过制动能量回收功能将能量储存起来。再生制动也称反馈制动,是一种使用在电动车辆上的制动技术。在制动时把车辆的动能转化及储存起来,而不是变成无用的热。制动过程中,电机作为发电机产生制动扭矩以及电流,电流经逆变器、高压配电单元等附件向动力电池充电,最终实现制动能量的回收,对行驶经济性的提高具有重要意义。

针对电动矿卡在矿山上的应用,一些学者做了大量研究。董志龙[2]针对电动矿卡在露天煤矿的应用,分析了纯电动矿用卡车试生产数据及其运行过程中存在问题,并与燃油卡车进行优劣比较,但未对矿卡行驶工况进行分析。Javier Valenzuela Cruzat针对一个完整的下坡-上坡卡车循环工况,开发了一个综合电动机械模型,该模型能够确定动力系统、牵引和缓冲系统的所有相关变量,但与真实循环工况相关信号存在误差。杨超[3]基于TR50矿用卡车“油改电”技术研发,在铜曼露天采场上寻找纯电动矿用卡车可控成本中相关变量的最优参数范围,使电动矿卡更好的发挥性能优势,但数据未涉及多种工况。Lindgren Lars以瑞典北部Aitik铜矿5个代表典型作业的驱动循环对仿真模型进行测试,研究表明,在合理的假设条件下,电池-电动操作比柴油-电动操作便宜得多,但是在一定假设条件下进行仿真,缺乏真实场景验证。Yan Qing-dong提出的预测能量管理策略能够对电力需求起到至关重要的预测作用,进一步降低了混合动力电动矿车的油耗,但未对纯电动矿卡能耗进行分析。李鹏[4]通过夏日哈木镍钴矿山对新能源及纯电动矿卡的应用,证明了高寒高海拔地区矿山生产是可行的,但未对能耗进行分析。Huawei Zhang通过与同类柴油发动机动力汽车进行对比,评价纯电动矿用自卸车能耗减排潜力。研究表明,纯电动矿用自卸车能有效降低能耗和排放,但未对电动矿卡制动能量回收进行分析[5]。

综上所述,当前研究主要针对电动矿卡应用在矿场中的可行性进行了探讨,所研究的行驶工况较单一,并没有针对行驶工况聚类,也未探讨不同路段的经济性差异。电动矿卡实际行驶时工况变化频繁,在不同工况下能耗差异较大,因此针对以上问题,对某重载纯电动矿卡的行驶数据进行采集。对行驶工况进行聚类分析,通过数据挖掘的方法,将电动矿卡与燃油矿卡的燃料成本进行对比,评估矿卡电动化对降低运营成本的积极意义。

2 矿卡行驶工况采集

2.1 矿卡工况采集流程

本研究所处地点为某露天矿山,该矿山采用大型卡车进行运输,采矿工艺主要包括开采、爆破、破碎和排渣,主要使用的设备包括大型卡车、挖掘机、装载机、爆破车等。数据来源为该矿山已投放使用的重载矿卡在2021—2022年内的实际运行数据,采集的周期时长和频率均按照GB/T 32960.3—2016文件中要求进行数据采集,其中包括采集频次不能低于1次/秒。本研究实时数据采集频率为1Hz,符合国家标准文件的采集要求,能够为本研究提供高质量、详实的数据。数据通过车载数据采集设备获取,该设备由车载诊断系统(OBD)接口供电。当矿卡启动后,OBD通过CAN总线获取车辆行驶数据,同时通过全球定位系统(GPS)获取位置数据,通过无线网络传输到数据监控平台。参照GB/T 32960—2016将得到的车辆相关数据进行数据处理,最终得到可利用的数据。电动矿卡具体数据采集流程如图1所示。

电动汽车SOC是指电动汽车动力电池剩余容量与总容量之比,即电池剩余可用电量,公式为

(1)

式中,Qremain电池中剩余的电池电荷容量;Qdischarge为最近一次充满电后电池中已经放掉的电荷量。

2.2 采集车辆

车辆具体参数见表1,本次研究采用同一企业生产、额定载重量同为6 000 kg的两款矿卡,其中一款为电动矿卡,一款为燃油矿卡。

表1 测试车辆主要参数

2.3 电动矿卡经济数学模型

为准确分析电动矿卡经济特性,需要了解影响电动矿卡能耗的相关因素,因此对电动矿卡的能耗构成进行分析。

电动矿卡行驶模型如图2所示。矿卡从A到B的过程中,通过电驱动系统输出动力,用于克服车辆的行驶阻力做功及附件能耗。在整个电传动系统动力输出的过程中,存在以下的能耗:电池充放电损耗、电机充放电能耗、传动机构损耗。电池所消耗的能量E总可以分解为牵引力做功E牵引和附件能耗E附件,而牵引力做功耗能可分为汽车行驶过程中动能变化ΔE动能、重力势能变化ΔE重力势能、克服道路滚动阻力耗能E滚阻、克服坡度阻力耗能E坡阻、克服行驶过程中风阻耗能E风阻和传动系统能量损耗E传动损耗。

图2 电动矿卡行驶模型

E总=E牵引+E附件

(2)

E牵引=ΔE动能+ΔE重力势能+E滚阻+E坡阻+E风阻+E传动损耗

(3)

1) 行驶阻力

Fr=Ff+Fw+Fi+Fj

(4)

式中:Fr——行驶阻力;

Ff——行驶时的滚动阻力;

Fw——行驶时的空气阻力;

Fi——行驶时的坡道阻力;

Fj——行驶时的加速阻力

Ff=Gμcosθ

(5)

(6)

Fi=Gsinθ

(7)

(8)

以上G为作用于矿卡上的重力,G=mg,m为车辆质量,g为重力加速度,μ为滚动摩擦系数,θ为坡度角,CD为空气阻力系数,A为迎风面积,Va为行驶速度。通过计算,知滚动阻力与坡道阻力为阻力的最主要组成,滚阻占比份额很高,平路状态下,空载滚阻能耗占比97%以上;满载滚阻能耗占比99%以上。由此可以看出矿卡车辆的行驶阻力主要取决于车辆质量,滚阻摩擦系数以及坡度。

2) 单位里程能耗e与单位质量比能耗e0

e=E/S=FS/S=F=P/v

(9)

e0=e/m=F/m=F/(m1+m2)=F/m1/(1+m2/m1)

(10)

其中E为总能耗,S为行驶距离,F为阻力;m为总质量,m1是车辆自重,m2为载运质量。车辆自重m1约为34 t,m2额定质量为60 t。根据监测,m2的变化范围主要在55~75 t,平均约65 t。根据以上数学模型来看,单位质量比能耗e0主要取决于阻力大小、整车质量、载质比。

3)经济性评价指标

往返净能耗表示矿卡完成一次运输任务所消耗的能量,用往返结束时SOC与开始时SOC的差值表示。

E往返净能耗=E上坡+E下坡=E往返总-E往返回收

(11)

往返制动能量回收率[12]用来评价矿卡制动回收能力,其定义为

(12)

3 矿卡运载特征聚类分析

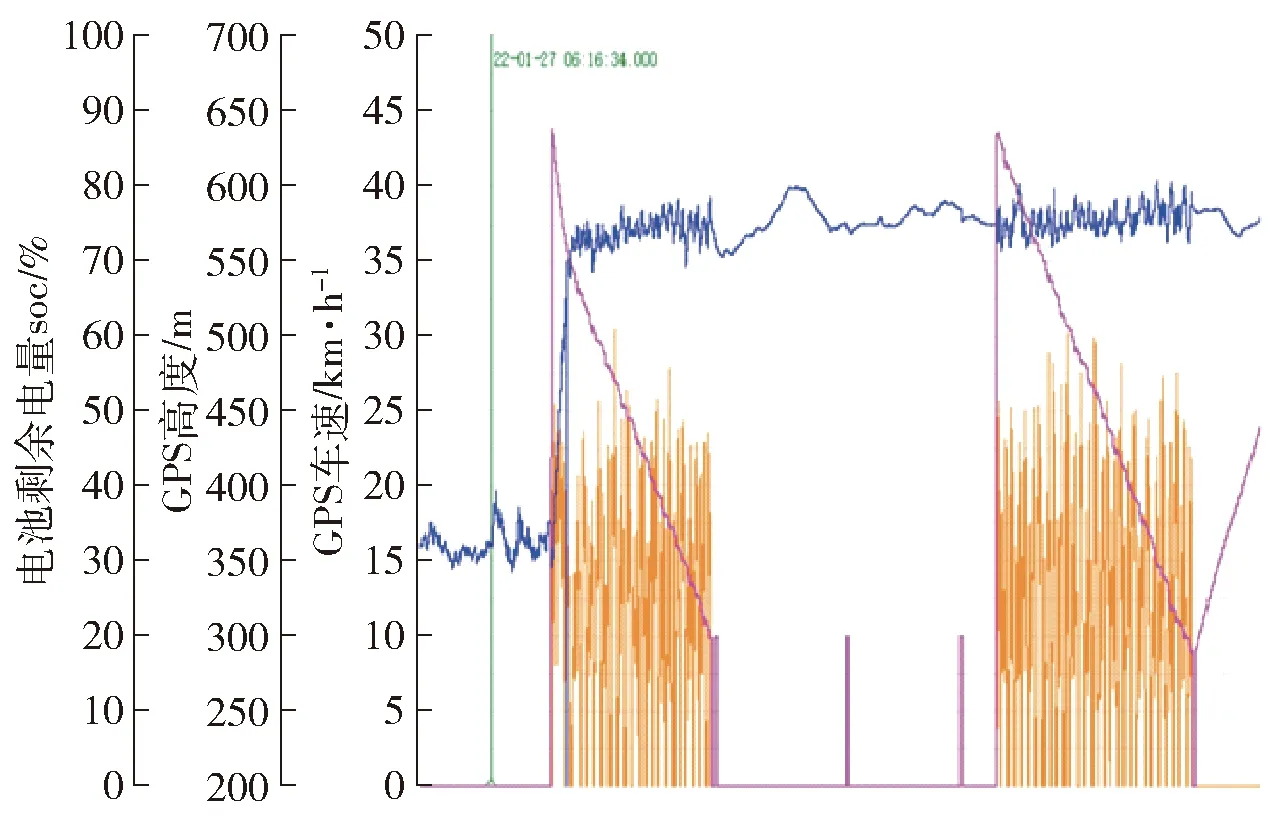

根据GPS信息中的海拔高度和车辆SOC变化幅度、载重量,获得车辆行驶工况。通过观测得到车辆呈现往返运输特征,主要往返于采掘工作面和破碎口、铲装工作面和排土场之间,其中破碎口和排土场位于较高海拔地段,采掘工作面和铲装工作面位于较低海拔地段。矿卡运行工况可分为四类,分别是:重载上-重载下、重载上-空载下、空载上-重载下、小坡段来回。其中,前三类为连续长坡行驶,海拔高度差通常在200 m以上,第四类小坡段来回为短距离作业,海拔高度差通常在50 m以内。

图3所示为电动矿卡的典型行驶工况组合示意图,图中A为典型空载上坡-重载下坡行驶工况,B处为典型重载上坡-重载下坡行驶工况,C处为重载上坡-空载下坡行驶工况,D处为小坡段行驶工况。相对来说,长坡段下坡过程中,由于海拔高度差形成的势能通过车辆制动回收可获得较可观的能量;坡道较短时,可回收程度较低。本研究以长坡段作为主要研究对象。

图3 矿卡典型工况组合

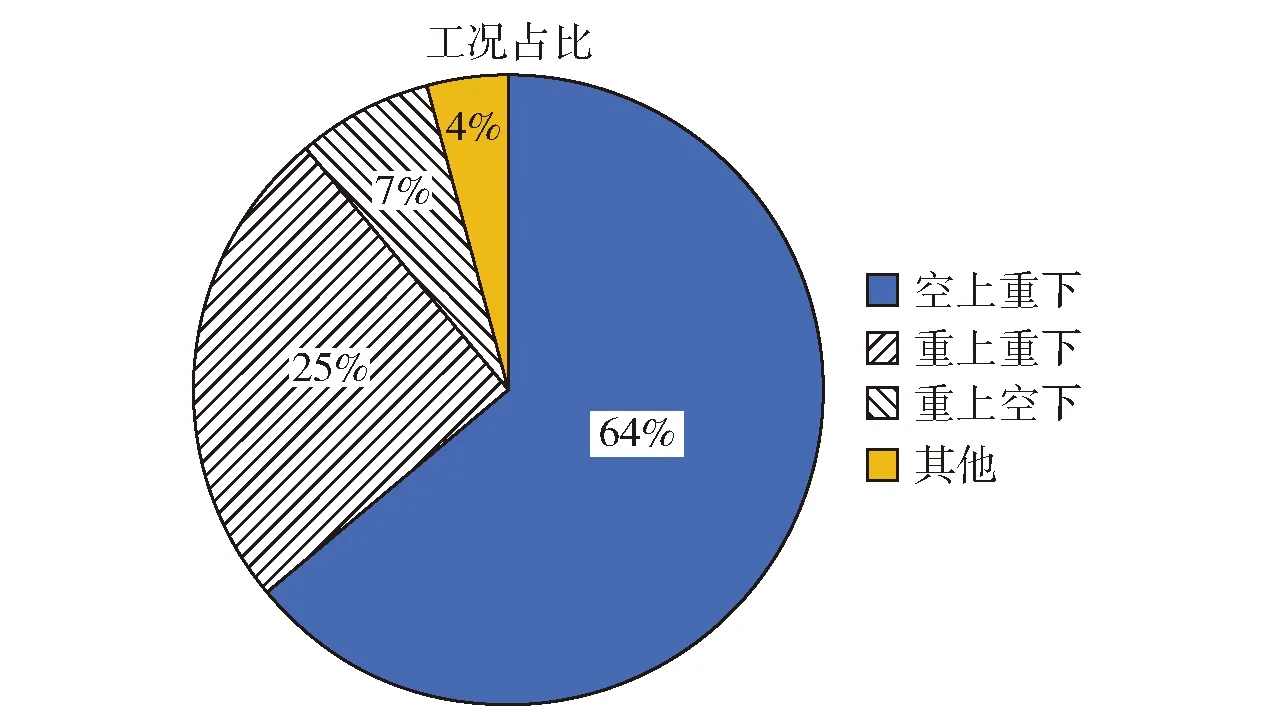

图4为长坡度重载上-重载下、重载上-空载下、空载上-重载下等工况在各地区的占比情况。本研究过程共采集了3 850个完整的片段,根据以上4种常见工况进行统计,其中空载上-重载下约占64%,重载上-重载下约占25%;以上两种工况占比89%,即大多数情况下,矿卡在下坡过程中可回收比较可观的能量。

图4 各行驶工况占比

3.1 不同工况的能耗分析

1)空载上-重载下

空载上-重载下为占比最高的行驶工况,也是能量回收率最高的工况。根据周期统计,该工况主要往返于350~572 m,350~584 m,350~620 m路段,海拔高度差通常为222~270 m。空载上坡时,SOC降低范围为14.4%~18.6%,平均消耗能量为15.5%;满载下坡时,SOC上升范围为6%~12.4%,平均回收能量约为9.5%;往返净能耗约为6%。以上工况下,制动能量回收量与外部充电量的比例约为1∶0.631,即往返制动能量回收率平均为61.3%。

图5所示为空载上-重载下的典型案例,其中图5(a)为能量回收率较高的案例,此时该路段为350~584 m,海拔高度差为234 m,上坡消耗能量约13.2%~14.8%,下坡回收能量约10.8%~11.2%,往返净能耗约为2.4%~3.6%,往返制动能量回收率约为75.7%~81.8%。

图5 空载上-重载下工况

图5(b)为能量回收率较低的案例,该路段为350~584 m,海拔高度差约为234 m,上坡消耗能量约15%~17.6%,下坡回收能量约6.4%~7.6%;往返净能耗约8.6%~10%。往返制动能量回收率约为42.7%~43.2%。

2) 重载上-重载下

重载上-重载下为占比排名第二的行驶工况。根据周期统计,该工况通常往返于350~572 m,350~584 m,350~620 m路段,海拔高度差通常为222~270 m之间。根据统计,重载上坡时,SOC降低范围为29%~38%,平均消耗能量为31.2%;重载下坡时,SOC上升范围为6%~11.4%,平均回收能量为8.6%。往返净能耗约为22.6%。以上工况下,制动能量回收量与外部充电量的比例为1∶2.628,即往返制动能量回收率平均为27.6%。

图6所示为典型的重载上-重载下工况案例,此时该路段为350~584 m及350~620 m,海拔高度差为234~270 m。重载上坡时,消耗能量为27.4%~33%;重载下坡时,回收能量为6.4%~8.6%。往返净能耗约为21%~24.4%,往返制动能量回收率约为23.4~26.1%。

图6 重载上-重载下工况案例

3)重载上-空载下

重载上-空载下占比相对较少,相对来说经济性最差。根据周期统计,重载上坡平均消耗能量为30.6%,空载下坡平均回收能量约为2.6%,往返净能耗约为28%。以上工况下,制动能量回收与外部充电的比例为1∶10.769,即平均往返制动能量回收率平均为8.5%。

图7所示为典型的重载上-重载下工况案例,此时该路段为350~584 m,海拔高度差为234 m。重载上坡时,消耗能量为30.8%;重载下坡时,回收能量为2%。往返净能耗约为28.8%。此工况下,制动能量回收量与外部充电量的比例为1∶14.4,即往返制动能量回收率为6.5%。

图7 重载上-重载下工况案例

4)小坡段工况

图8所示为典型的小坡段工况。根据周期统计,小坡段上坡平均消耗能量为4.4%,空载下坡平均回收能量约为0.8%,往返净能耗约为3.6%。以上工况下,制动能量回收量与外部充电量的比例为1∶4.5,即往返制动能量回收率平均为18.2%。各工况回收占比见表2。

表2 各工况下制动能量回收占比

图8 小坡段工况案例

如表2所示,在矿山的几类工况中,空载上-重载下经济性最好,制动能量回收程度很高;而重载上-空载下,小坡段工况经济性较差,制动能量回收占比很低,主要依靠外部充电。

3.2 电动矿卡与燃油矿卡周期经济性对比

以电动矿卡与燃油矿卡在相同工况下进行经济性对比。其中,对空载上-重载下,重载上-重载下,重载上-空载下的经济性数据进行统计。以上3种工况,电动矿卡单回合耗电平均为19 kW·h、71 kW·h、88.2 kW·h;平均外部能耗2.9 kW·h/km、11 kW·h/km、13.7 kW·h/km。燃油矿卡单回合油耗平均为10.6 L、16.85 L、12.5 L,平均公里油耗为3.08 L/km、6.45 L/km、4.62 L/km。

电动矿卡、燃油矿卡经济性如图9、图10所示。

图9 电动矿卡往返经济性

图10 燃油矿卡往返经济性

综上来看,空载上-重载下均为能耗最低的工况。重载上-重载下工况中,对于电动矿卡,重载下可回收较高的能量;然而对于燃油矿卡,不仅无法回收能量,还存在较大的能量损耗。

图11所示为电动矿卡与燃油矿卡在不同工况行驶时的花费情况,电价与油价按近期平均价格进行计算。

图11 油电经济性对比

(1)空载上坡-重载下坡时:电动矿卡往返耗电约为19 kW·h,每公里约为2.9 kW·h,电价0.86元/kW·h,折算每公里花费约为2.494元。燃油矿卡往返耗油约为10.6 L,每公里约为3.08 L,油价7.5元/L,折算每公里花费约为23.1元。综合节省能耗成本约为89%。

(2)重载上坡-重载下坡时:电动矿卡往返耗电约为71 kW·h,每公里约为11 kW·h,电价0.86元/kW·h,折算每公里花费约为9.46元。燃油矿卡往返耗油约为16.85 L,每公里约为6.45 L,油价7.5元/L,折算每公里花费约为48.375元。综合节省能耗成本约为80%。

(3)重载上坡-空载下坡时:电动矿卡往返耗电约为88.2 kW·h,每公里耗电13.7,电价0.86元/kW·h,折算每公里花费约为11.782元。燃油矿卡往返耗油约为12.5 L,每公里约为4.62 L,油价7.5元/L,折算每公里花费约为34.65元。综合节省能耗成本约为66%。

(4)在整个周期内,电动矿卡平均每公里5.56 kW·h,电价0.86元/kW·h,折算每公里花费约为4.781 6元。燃油矿卡每公里约为3.82 L,油价7.5元/L,折算每公里花费约为28.65元。综合节省能耗成本约为83%。

4 结论

通过矿卡在不同行驶工况的行驶工况采集以及经济性分析,可形成以下结论:

(1)矿卡行驶工况呈现显著的来回往返特性,通过聚类分析,矿卡的回合工况可分为:空载上-重载下、重载上-重载下、重载上-空载下、小坡段四种行驶工况。

(2)在长坡行驶工况中,空载上-重载下约占64%,重载上-重载下约占25%,以上两种工况占比89%,即大多数工况下,电动矿卡可实现较理想的制动能量回收。

(3)空载上-重载下、重载上-重载下、重载上-空载下、小坡段四种工况制动能量回收平均占比可达61.3%、27.6%、8.5%、18.2%。

(4)相比燃油矿卡,电动矿卡在整个周期内能有效降低燃料成本约83%。