EO/EG装置废气焚烧炉异常停炉原因分析及措施

2023-09-11黄一峰安娟娟

黄一峰 安娟娟

福建古雷石化有限公司 福建 漳州 363200

废气焚烧炉是环氧乙烷/乙二醇(EO/EG)装置重要的环保设施,通过高温焚烧和热力氧化来处理从装置排放的循环气、醛类脱除气、热井等废气,使废气中的有害组分在废热锅炉内实现完全燃烧并生成无害的二氧化碳及水蒸气以满足环保排放要求。由各单元产生的多股废气进入炉膛后形成的混合废气成分复杂,且废气中水蒸气含量较高,不利于炉膛稳定燃烧。为解决这一问题,项目组对炉头进行了优化改造,使其能有效组织起稳定的湍流场,使得废气与空气充分混合,按设计要求控制好空燃比、废氮比等参数,保证充分燃烧。同时,本项目采用了烟气再循环和燃烧空气混合烟气降低氧含量的方法可有效控制氮氧化物(NOx)的排放。因此,焚烧炉投入使用后不但可以充分燃烧上游装置废气,满足环保要求,还可以回收焚烧后烟气中的大量热量,起到余热回收利用的作用。

2022年11月1日,EO/EG装置废气焚烧炉工况异常触发停炉事件,装置立即牵头对接厂家、技术部、仪表电气等组织事件分析会,从燃烧风机设计、分液罐管线布局、工艺气流程设置、工艺参数等方面进行排查并对异常进行原因分析[1-2],装置经过一系列的处理措施后,截至当前未出现一次停炉事件(见表1)。

表1 大气污染物排放限值

1 事件经过

2022年11月1日16:35,内操巡屏发现废气焚烧炉燃烧风机出口流量大幅波动,炉膛负压随之波动,导致炉膛温度开始向下波动且火焰检测器频繁报警。因空气大量进入炉内影响燃烧效果,在线仪表NOx含量开始下降。内操立即联系外操前往检查炉膛燃烧情况,同时汇报班长现场检查风机运行情况。外操现场发现炉膛火焰时有时无,燃烧风机出现异响。内操将引风机打至手动控制,炉膛负压仍受燃烧风机进风量影响波动较大,此时燃烧风机出口流量在0~10456Nm3/h波动;现场调节燃烧风机入口风门,同时室内调整风机频率,试图稳定出口风量。

17:25外操汇报现场观察火焰微弱,如火焰熄灭大量废气进入炉膛存在极大的安全隐患。内操汇报装置管理人员,经管理人员现场评估为确保装置安全,决定将尾气从废气焚烧炉切出并准备停炉。内操将各路废气切出焚烧炉后,触发火检信号丢失联锁停炉。停炉后现场对燃烧风机及引风机的运行情况检查,未发现异常。

经炉膛吹扫合格后重新启动点炉程序,内操根据燃料气压力及炉膛温度变化,缓慢开启燃料气调节阀对炉膛进行缓慢升温。11月2日1:11炉膛升温完成,依次将膜回收废气、焚烧炉入口分液罐废气、 D-001废气并入焚烧炉;11月2日1:18废气全部并炉完成,焚烧炉各参数稳定,运行正常。

2 停炉原因分析

2.1 直接原因

因燃烧风机出口风量大幅波动导致炉膛负压随之大幅波动[3],造成炉膛内火焰燃烧不稳定,并最终触发火检信号检测不到火焰报警(表决三取二)且炉膛温度低于750℃(表决三取二)联锁信号停炉。

2.2 间接原因

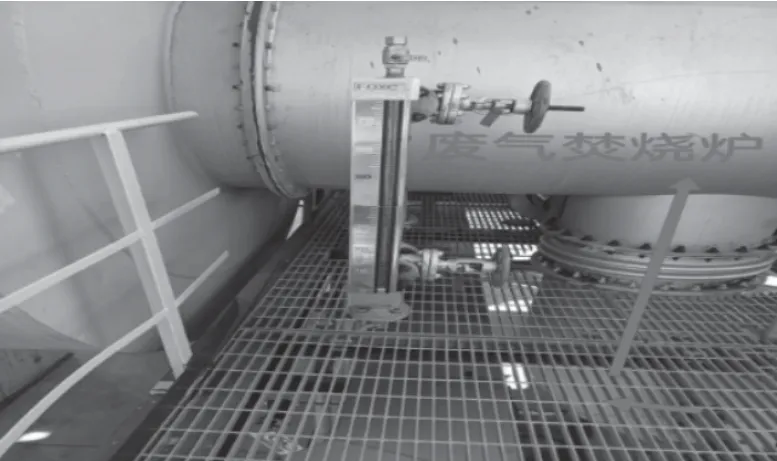

a.燃烧风机引风口及出口至焚烧炉管线设置存在缺陷,当现场风速较大或大雨易造成风量波动。此前也出现过下雨或风力较大下出口风量波动的现象,但未有此次波动剧烈的情况(此前波动幅度约2000Nm3/h)。燃烧风机出口至焚烧炉管线存在袋型弯且管线无低点排凝,此处容易积液,累积到一定程度会被动增加风机负荷(与现场风机异响现场相对应)且大量的水会直冲进炉内,影响炉膛负压及燃烧效果(见图1)。

图1 燃烧风机至焚烧炉管线布置图

b.废气中水含量高,焚烧炉分液罐与焚烧炉距离较远,分液罐后管线沿途带液严重,水进入炉膛引起压力波动,炉内水汽受热大量蒸发造成炉膛压力波动,影响燃烧效果。同时水含量过高,会增加系统含湿量,会使烟气露点升高,会加重省煤器、风机膨胀节等低温部位的腐蚀。

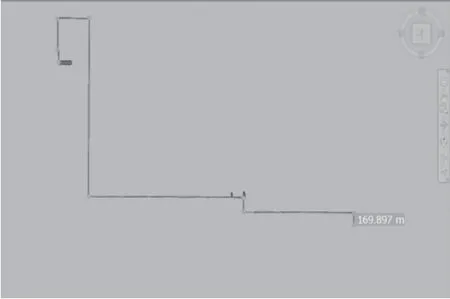

c.膜回收工艺废气至焚烧炉管线上设置有压力调节阀、流量调节阀及限流孔板,导致主要高热值废气进入炉膛前压力较低,火焰刚度不够,如出现风量波动抗干扰能力较差(见图2)。

图2 分液罐至焚烧炉管线平面布置图

d.主燃料气上自力式调节阀膜片坏,在波动时无法及时调整燃料气压力,导致在炉膛燃烧不稳定时燃料气无法及时进行补充。查阅厂家技术指导书,焚烧炉正常运行燃料气要通入20~30Nm3/h,装置前期因考虑节能降耗且膜回收废气热值较高,燃料气一直处于全关状态。

e.由于废气中水含量较高,且炉膛远传压力表引压管存在死区易产生凝结水,导致炉膛负压波动,该控制器串级作用于焚烧炉引风机频率调节,负压波动后导致引风机频率随之波动,火焰燃烧情况受到实际负压变化影响。

3 处理措施

a.针对燃烧风机引风口及出口至焚烧炉管线设置存在缺陷的问题,采用燃烧风机吸入口增设防风、防雨设施,燃烧风机出口增加低点排液导淋定期排液。炉膛顶部增设防雨设施,减缓异常气候对风机影响(见图3)。

图3 燃烧风机系统改造图

b.针对焚烧炉分液罐与焚烧炉距离较远易产生凝液的问题,工艺上调整废水挥发性有机物(VOC)汽提塔蒸汽量,在保证汽提醛类效果的前提下减少蒸汽用量以减少废气中的水含量。通过在分液罐至焚烧炉管线增加U型排液管等临时过渡性措施减少炉膛内的水汽含量,同时申报技改技措项目,在靠近炉膛附近增设分液罐,提高废气的气液分离效果,减少液态水直接进焚烧炉影响火焰燃烧。

c.与厂家对膜回收至焚烧炉工艺废气管线设置进行讨论,计划移除限流孔板并通过手阀及调节阀卡量适当提高工艺废气进入炉膛的压力,以提高火焰刚度来应对工况异常扰动,减少停炉次数。

d.通过制定临时性过渡措施将主燃料气自力式调节阀更换为手阀进行调节,同时计划申报技改项目将该阀门替换为压力控制阀。工艺操作上为提高火焰抗干扰能力,在焚烧炉运行期间补充20~30Nm3/h燃料气以增加炉内废气燃烧效果。

e.在炉膛负压表引压阀后增设积液腿并定期排液,并拟对该取压点进行改造,引压管改为斜45°向上布置,确保积液自回流去炉膛,减少因引压管积水仪表失真造成工况波动的情况。

f.调取近期部分参数趋势,可以发现入口氧含量持续下降后,会出现燃烧风机风量及炉膛负压波动,NOx含量下降。燃烧风机出口低点带水可能造成凝结水进入氧表,氧表是根据氧化锆吸附原理测定氧浓度,水进入后会影响氧化锆的测量结果,氧浓度开始波动。水进入炉膛影响燃烧效果,造成负压开始上下波动,进而影响燃烧风机风量,燃烧效果不好NOx含量开始下降。如出现入口氧含量、NOx持续下降,内操稍提燃料气流量、引风机串级脱开,外操进行排液操作,以免工况波动过大造成废气焚烧炉联锁跳停(见图4)。

图4 炉膛负压表改造对比图

4 结束语

随着国家对环保排放指标越来越严苛,各大都市对环保的重视程度日益提升,对于EO/EG装置来说维持废气焚烧炉的稳定运行显得尤为重要。装置通过燃烧风机增设防风雨设施、增加分液罐再次气液分离、提高膜回收尾气进炉压力、补充燃料气及改造压力表引压管等手段,既保证了本装置废气焚烧炉的工况稳定,同时也为类似装置提供了宝贵的运行经验及处置措施。