热解处理技术在含油污泥处理中的应用

2023-09-11许建全赵晓磊石兴义刘得琳

许建全 赵晓磊 石兴义 刘得琳

克拉玛依博达生态环保科技有限责任公司 新疆 克拉玛依 834000

含油污泥作为石油开采过程中产生最主要污染物,其存在毒性高、成分复杂、污染大等特征。伴随着我国新环保法的颁布以及习总书记强调“绿水青山就是金山银山”,我国进一步加大了对环境保护的整治力度,如此便需要相关企业积极探寻更高效、更环保的手段对含油污泥进行处理,从而减少含油污泥对人类与自然环境的影响。

1 热解处理技术概述

热解处理技术主要指的是将含油污泥置于高温隔氧的环境,然后采取蒸馏、热分解、缩合等实现矿物油的转化、分离以及回收的处理基础。具体为:含油污泥在景观上料机或者装载机传输到热解炉中,形成的热解气以分气包输入至冷凝系统内,该系统形成的热解油进入储油罐内,通过输泵升压之后外输;不凝气则主要经过两级水封净化输入至炉膛辅助燃烧,如此便实现了含油污泥完全热解,此时再应用出渣机打包出渣即可。从上述流程可知,热解过程所需的热能是由天然气与不凝气燃烧提供,高温烟气通过除尘塔后完成除尘并排出[1]。

2 热解处理技术在含油污泥处理实验

2.1 材料与方法

2.1.1 所需材料与实际

石油醚、热解催化剂;所需的仪器有蒸发皿、气相色谱仪、索氏提取器密闭油泥热解仪、分液漏斗等。

2.1.2 实验过程

含油污泥热解实验。把一定量的含油污泥和催化剂均匀混合后再加入至含密封热解仪内实施热解操作,实验指标选取油回收率,对催化剂的用量、热解时间、热解温度、加热速率以及N2流速等跟油回收率的相关性,原油回收率计算公式为:

ω=M1/M0×100%,式中M0的含油污泥的质量,克,M1代表的是回收油的质量,克。

热解产物分析。应用索氏提取法对含油率进行测定;参照GB/T8929—2006《原油水含量的测量蒸馏法》对含水率进行测定,参照GB/15618—2018《土壤环境质量农田土壤污染风险管控标准》中规定的方法测定重金属的含量。

2.2 实验结果分析

2.2.1 含油污泥的构成

检测得出其重金属的含量低于GB4284—2018《农用污泥污染物控制标准》中的相关规定,其中成分以原油为主,原油所占比例为40.23%、水分所占比重为33.58%、泥含量所占比重为26.19%。

2.2.2 催化剂与油回收率的相关性

催化剂的应用可以减少热解所需的时间,不仅极大地提升了热解的效率,而且还便于对热解产品的分布进行控制。当热解的温度达到400℃时,停留的时间为3h,N2的流速为每分钟80ml,加热的速率控制在每分钟15℃时,分析铁基作为催化剂时的剂量与油回收率的相关性,结果见图1。

图1 催化剂与油回收率的相关性

从图1得出:当加入的催化剂用量为0.5%~1.2%时,结果发现伴随着其用量的不断提升,其油回收率也不断升高;将催化剂的用量超过1.2%时,油回收率逐渐降低。其原因是,当催化剂的剂量适当,催化剂可以最大程度提升热反应过程所需的活化能,充分热解含油污泥,从而获得较高的油回收率;但是当催化剂的含量过高,催化反应非常强烈,极大地提高了反应速率,因此中间产物的浓度也增加,二次反应便至关重要,裂化反应与缩合反应均加剧,导致气相组分与热解渣产率升高,油的回收率反而降低,由此可以得出添加的催化剂最佳剂量为1.2%。

2.2.2 热解温度跟油回收率的相关性

当催化剂的加入量控制为1.2%时,停留的时间为3h,N2的流速设置为每分钟80mL,加热的速率为每分钟15℃时,分析热解温度跟油回收率与产气量的相关性,结果见图2。

图2 热解温度跟油回收率的相关性

根据上图可知:伴随着热解温度的不断增加,油回收率的变化趋势为先增加再降低。当热解的温度达到420℃时,油回收率达到最高峰,若持续升高温度油回收率反而下降。这一现象的产生主要是热解问题在升高时,含油污泥内的长侧链烃与高分子烃发生热裂解或者在催化剂的作用下裂解为低分子烃,导致油回收率升高,但是当热解的温度超过420℃后,热裂解反应形成的中间产物在高温环境下会发生二次裂解,致使产气量增多,从而降低了油回收率,由此可以得出在热解处理技术中,最佳热解温度为420℃。

2.2.3 停留时间与油回收率的相关性

热解停留时间长短直接会对含油污泥的热解程度产生影响,因此也是影响油回收率的重要因素。当加入的催化剂剂量为1.2%,热解的温度设置为420℃,N2的流速控制为每分钟80ml,加热的速率为每分钟15℃时,分析热解停留时间与油回收率的相关性,结果见图3。

图3 留时间与油回收率的相关性

由图3可以得出:伴随着热解停留时间的不断延长,油回收率的变化趋势也是先增加再降低。若停留时间过短,会导致部分含油污泥没有被完全热解,相反当停留的时间超过3h时,因为停留时间延长,致使回收的油品继发二次裂解,形成的产气量增多,降低了油回收率。

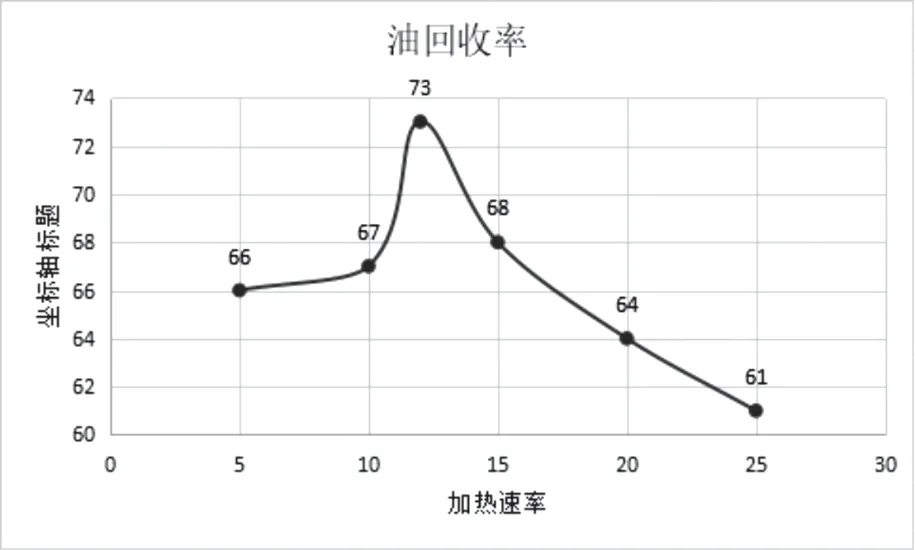

2.2.4 加热速率跟油回收率相关性分析

当催化剂的加入量控制为1.2%时,停留的时间为3h,N2的流速设置为每分钟80ml,分析加热速率跟油回收率与产气量的相关性,结果见图4。

图4 加热速率跟油回收率相关性

根据图4可知:当不断增加加热的速率后,油回收率也不断提高,当速率达到每分钟12℃时,油回收率达到最高值,其原因是加热速率较低时,无法达到设定热解温度所需时间越长,在这样的温度环境下,发生热解反应所需的时间更长,因此提高了油回收率。但是当加热速率较高时,伴随着加热速率的提升,油回收率反而下降,原因是加热速率越快,热解所需达到预定温度的时间越短,在该温度环境下,反应所需的时间越短,不能彻底完成热解,降低了油回收率。

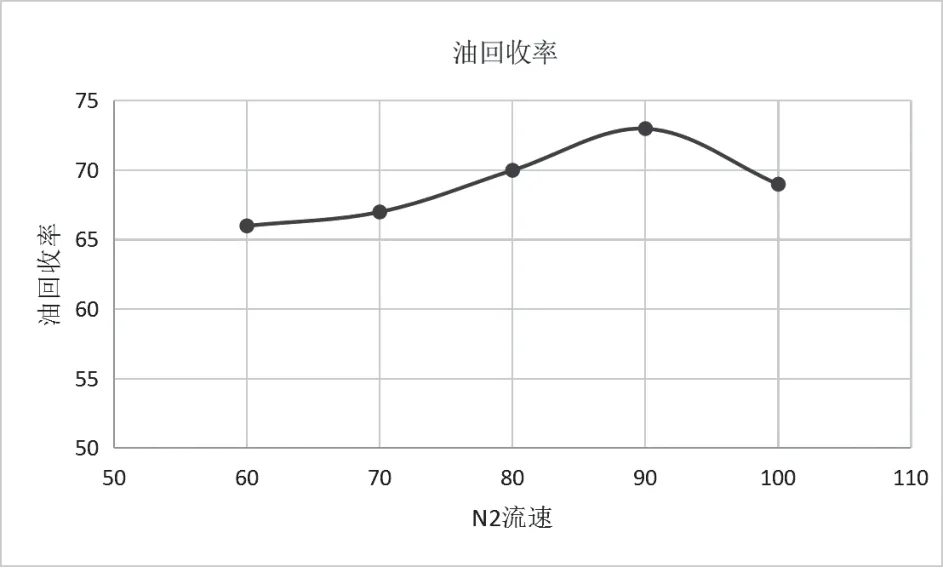

2.2.5 N2流速与油回收率的相关性

当催化剂的加入量控制为1.2%时,停留的时间为3h,加热的速率为每分钟15℃时,分析N2流速跟油回收率与产气量的相关性,结果见图5。

图5 N2流速与油回收率的相关性

上图可知:N2流速升高,油回收率也不断升高,但是当流速超过每分钟90ml后,油回收率逐步降低。可能原因是热解形成的油气组分伴随着氮气流出了热解区,避免油气组分子在高温区停留发生二次裂解;但是当氮气的流速过大时,被氮气带出的部分油气无法及时冷却,从而致使油气产量下降,导致油回收率下降。

2..2.6 热解处理技术效果分析

在含油污泥热解处理中,最佳的条件为:催化剂的加入量控制为1.2%时,停留的时间为3h,停留的时间为420℃、加热的速率为每分钟12℃时,N2的流速为每分钟90ml时,其效果如下:

回收油的油品分析。热解回收的液体属于油水混合物,采取油水分离处理后获得裂解油,通过将其将与经热洗回收的原油进行对比,可以得出热解油更清凉,其密度和黏度、凝固点跟热洗回收原油相比显著下降,而且不含有沥青质、胶质等等,当热解油内的C1~C15组分所占比例>60%时,C26及以上组分含量远远低于清洗回收原油,油品明显比热洗回收原油好,证实热解油具备较高的回收与利用价值。

不凝气体组分测定。不凝气体主要是由7.81%%N2、5.93%的CO、4.76%的CO2、35.21%的C1、6.72%的C2、0.65%的C3、37.35%的氢气以及1.57%的其他有机物等构成。不凝气体中以甲烷和氢气的含量居多,同时也含有少量的氮气、CO以及CO2,其中甲烷的含量>35%,H2的含量约40%的左右,热解气能够为燃烧提供热能,因此拥有回收利用的价值[3]。

3 结束语

在上文中,通过实验得出,在含油污泥的处理中应用热解处理技术时,最佳的条件为:催化剂的加入量控制为1.2%时,停留的时间为3h,停留的时间为420℃、加热的速率为每分钟12℃时,N2的流速为每分钟90ml,此时热解油的回收率可以达到70%左右。