高磷鲕状赤铁矿侧吹熔炼试验研究

2023-09-09汪兴楠陈学刚郭亚光高永亮李东波

汪兴楠,陈学刚,郭亚光,高永亮,李东波

(中国恩菲工程技术有限公司,北京 100038)

我国高磷鲕状赤铁矿资源较为丰富,已探明储量约37 亿t[1],具有较广应用前景。矿石中磷含量较高,如鄂西高磷鲕状赤铁矿石中,磷含量为0.8%~1.4%,铁品位约为42%。该矿矿物结构嵌布粒度极细,具有赤铁矿、磷灰石、鲕绿泥石等矿相共生或相互包裹的特点[2]。由于高磷鲕状赤铁矿中铁磷紧密共生,在烧结和冶炼过程中,磷元素将会全部进入烧结矿和铁水中。铁水中磷含量较高将极大影响钢材性能[3],因此一直未能实现规模化应用。部分企业将高磷矿视为高杂劣质矿,仅在冶炼过程中少量搭配[4],造成高磷赤铁矿大幅贬值。因此,仍需探索经济、高效地冶炼高磷鲕状赤铁矿的工艺路线。

为有效利用高磷鲕状赤铁矿冶炼低磷铁水,研究人员提出了在冶炼前对矿石进行脱磷处理方法[5-7],以及采用磁化焙烧法[8-10]、直接还原法[11-15]与富氧顶吹熔融还原法[16-18]等非高炉冶炼工艺进行冶炼。上述技术存在流程长、能耗高、还原过程难以控制等问题,尚未得到工业化应用。中国恩菲工程技术有限公司(以下简称“中国恩菲”)开发了侧吹浸没燃烧熔池熔炼技术[19-20],该技术具有较强熔池搅拌能力、灵活控制氧势及温度的优势,有利于磷挥发进入烟气及渣相,有望实现含磷铁基矿物的高效、短流程冶炼。

本文对富氧侧吹还原熔炼处理高磷鲕状赤铁矿的技术路线进行了探索,首先利用HSC 6.0 软件对富氧侧吹还原熔炼过程中反应的吉布斯自由能进行计算,分析高磷铁矿富氧侧吹还原机理,而后开展高磷铁矿熔融还原试验研究,探究富氧侧吹还原熔炼处理高磷铁矿生产低磷铁水工艺可行性,并采用Factsage 软件对冶炼系统进行物料平衡计算及铁水成分分析。试验及模拟结果可为富氧侧吹工艺处理高磷鲕状赤铁矿的工业应用及推广提供理论基础和工艺参数指导。

1 试验原料和研究方法

1.1 试验原料

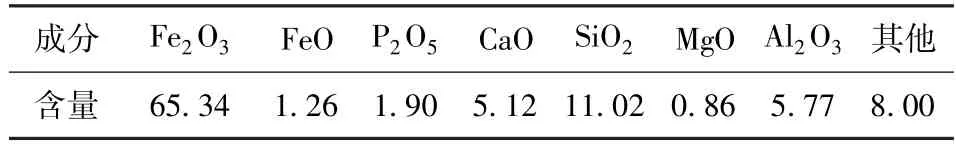

本试验所用原料为高磷鲕状赤铁矿,主要元素化学分析结果见表1,其中Fe2O3含量65.34%、P2O5含量1.9%。对该矿中磷、铁元素进行化学物相分析,结果见表2 及表3。数据表明,矿石中磷的化学物相主要是磷灰石,占磷物相总量的91.36%;铁的化学物相主要是赤褐铁矿,占铁物相总量的97.59%。

表1 高磷赤铁矿化学成分(质量分数)Table 1 Chemical compositions of high phosphorus hematite %

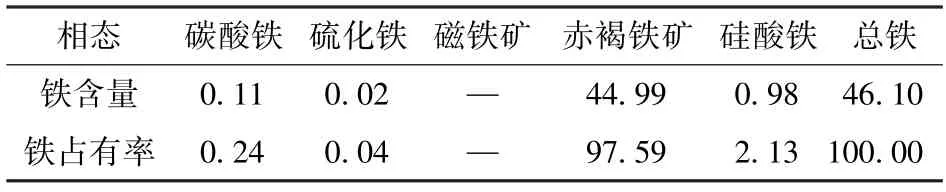

表2 矿石中磷的化学物相分析Table 2 Chemical phase analysis of phosphorus in the ore %

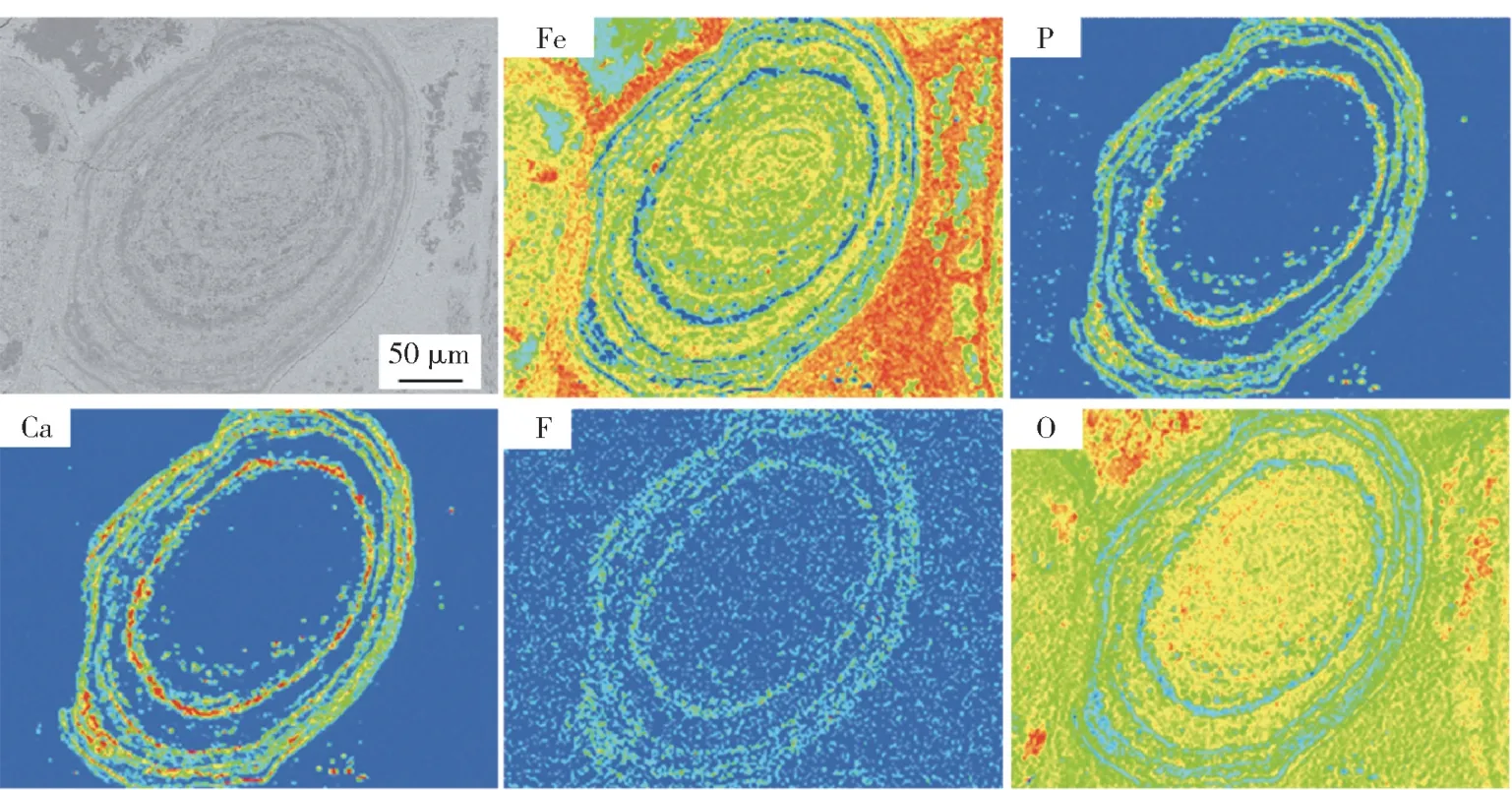

表3 矿石中铁的化学物相分析Table 3 Chemical phase analysis of iron in the ore %

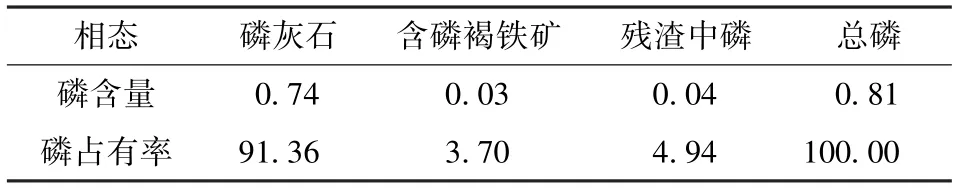

采用扫描电镜对高磷鲕状赤铁矿微观组织结构及元素分布进行分析,如图1 所示。矿石具有典型的鲕状结构,鲕粒中赤铁矿主要分布在与脉石矿物形成的同心环状包裹构造的壳层中,铁、磷难以进行物理分离。

图1 高磷铁矿微观形貌及元素分布Fig.1 Micro-morphology and element distribution of high phosphorus hematite

试验所用还原剂为无烟煤,熔剂为生石灰,其成分如表4 及表5 所示。试验所用富氧气体由高纯氧气、高纯氮气混合所得,燃料为天然气。

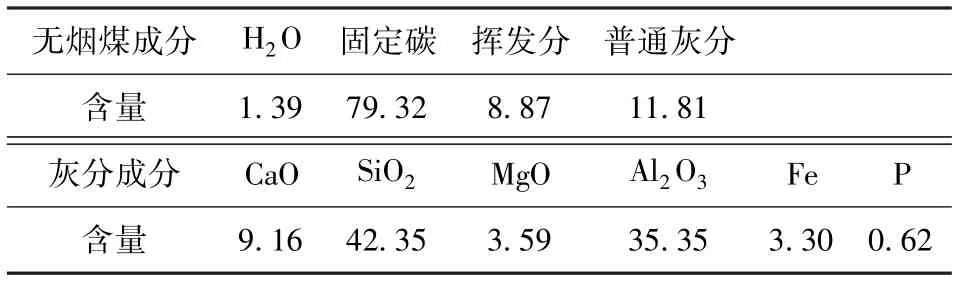

表4 无烟煤化学成分(质量分数)Table 4 Chemical compositions of anthracite coal %

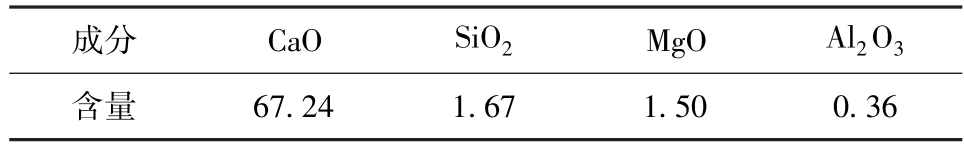

表5 生石灰化学成分(质量分数)Table 5 Chemical compositions of caustic lime %

1.2 试验装置及方法

利用中国恩菲偃师研发基地中频炉、矿热炉、侧吹炉装置开展高磷铁矿熔融还原试验研究。通过中频炉试验考察通入氮气对熔池进行扰动条件下磷的挥发情况;通过对比矿热炉和侧吹炉试验结果,分析高磷铁矿在富氧侧吹还原熔炼条件下磷的分布走向。

设高磷铁矿中全部Fe2O3、FeO 及P2O5被还原时所用煤量作为配碳量标准(C/O=1.0)进行试验设计。试验前,将高磷铁矿、无烟煤及石灰石按照试验方案中的配煤比、碱度(CaO/SiO2)进行混料后,加入试验装置中,在1 450~1 600 ℃条件下进行保温,达到设定时间后放出磷铁及尾渣。

采用化学分析方法对产出磷铁及尾渣中的Fe、P 元素进行分析,并根据分析结果计算得到磷在渣铁中的分配比(LP)。

2 高磷铁矿富氧侧吹还原熔炼热力学分析

2.1 铁矿富氧侧吹还原熔炼过程

以煤作为还原剂、天燃气作为燃料,分析高磷铁矿富氧侧吹还原熔炼过程。还原熔炼过程中可能发生的反应包括碳的消耗反应、甲烷燃烧反应及铁氧化物的还原反应,涉及的化学反应见式(1)~(11)。

碳的消耗反应

甲烷燃烧反应

铁氧化物还原反应

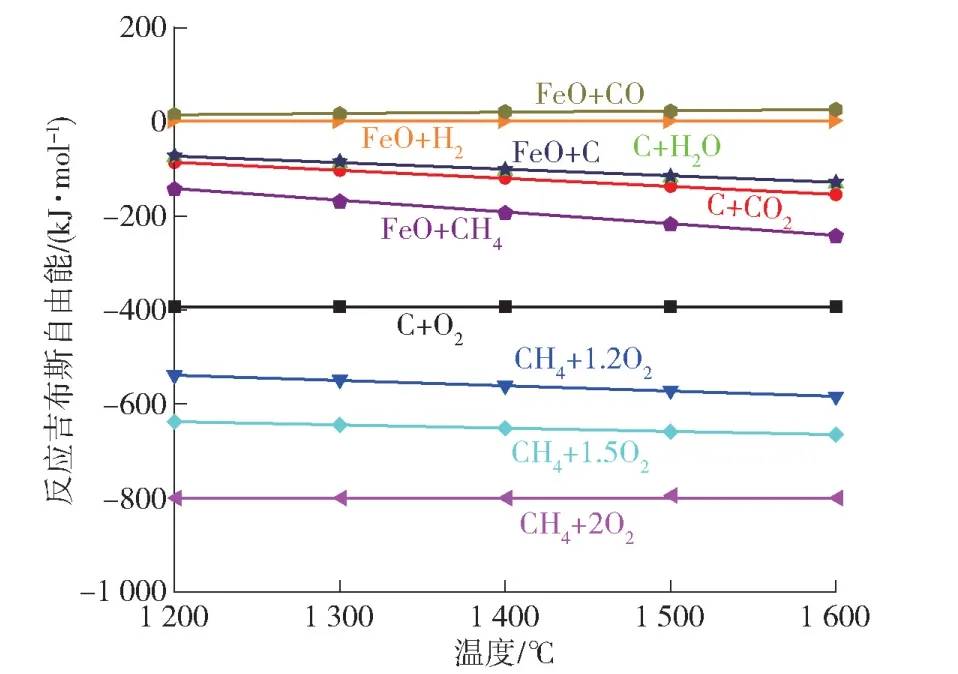

利用HSC 6.0 软件计算上述反应在不同温度下的吉布斯自由能,如图2 所示。根据反应吉布斯自由能可知,在富氧侧吹熔炼过程中,反应体系中CH4的燃烧反应优先进行,其次分别是C 的燃烧反应、甲烷还原FeO 反应、C 与CO2及H2O 反应,最后是FeO 与C、H2及CO 反应。

图2 富氧侧吹还原熔炼反应吉布斯自由能Fig.2 Gibbs free energy of reactions in oxygen-rich side-blown reduction smelting

2.2 高磷铁矿富氧侧吹还原熔炼过程

在还原熔炼中,高磷铁矿中的氟磷灰石Ca10(PO4)6F2将与碳发生反应,可能发生的反应见式(12)~(15)。

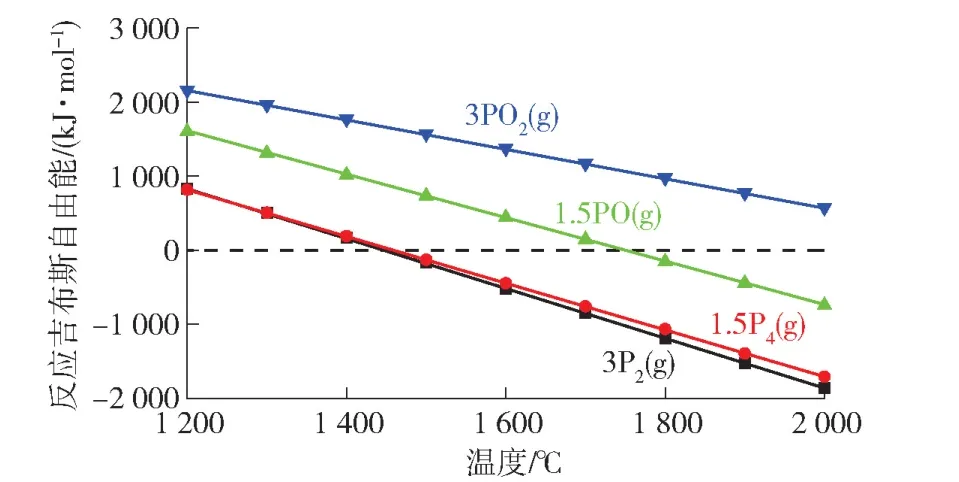

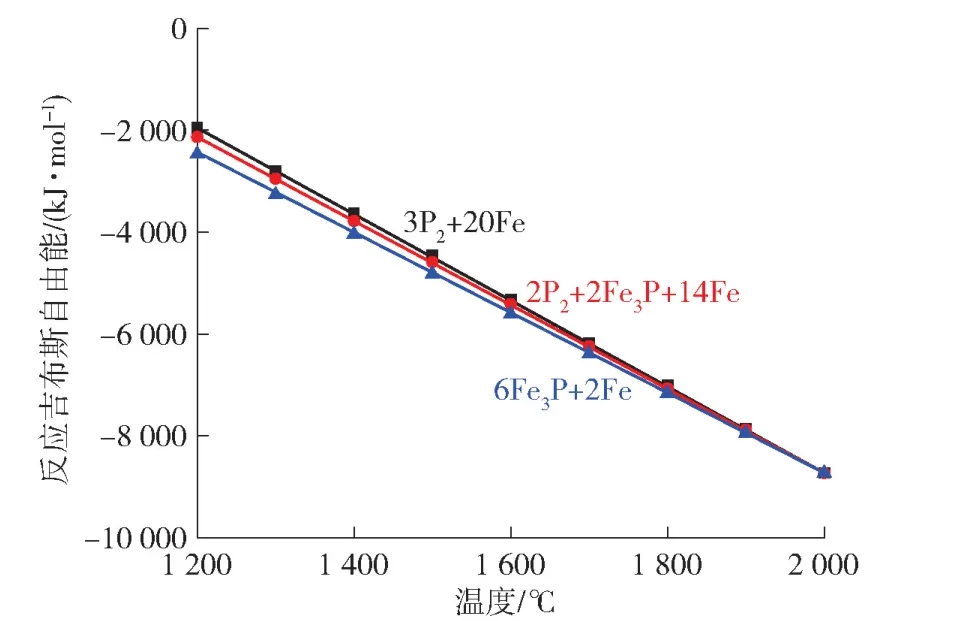

碳还原氟磷灰石的反应吉布斯自由能随温度的变化如图3 所示。由图可知,氟磷灰石被还原生成P2(g)和P4(g)时,所需温度在1 450 ℃以上,而生成含磷氧化物所需温度在1 800 ℃以上。考虑到现有熔融炼铁工艺冶炼温度在1 400~1 600 ℃之间,高磷铁矿在冶炼过程中,磷主要以单质磷形式挥发,而不能以氧化物形式挥发。

图3 C 还原氟磷灰石反应吉布斯自由能Fig.3 Gibbs free energy of fluorapatite reduction reactions by C

Fe2O3和Ca10(PO4)6F2同时与碳反应时,可能发生的反应见式(16)~(18)。

当碳同时还原氟磷灰石与赤铁矿时,反应吉布斯自由能如图4 所示。由图可知,氟磷灰石还原出的单质磷优先与铁结合反应生成Fe3P,即还原生成的铁对磷有很强的吸收能力,导致铁磷分离困难。而在富氧侧吹还原熔炼过程中,喷吹气体不断对熔池进行扰动,可促进磷的挥发,有望抑制磷元素进入铁相。

图4 C 同时还原氟磷灰石与赤铁矿反应吉布斯自由能Fig.4 Gibbs free energy of fluorapatite and hematite reduction reactions by C

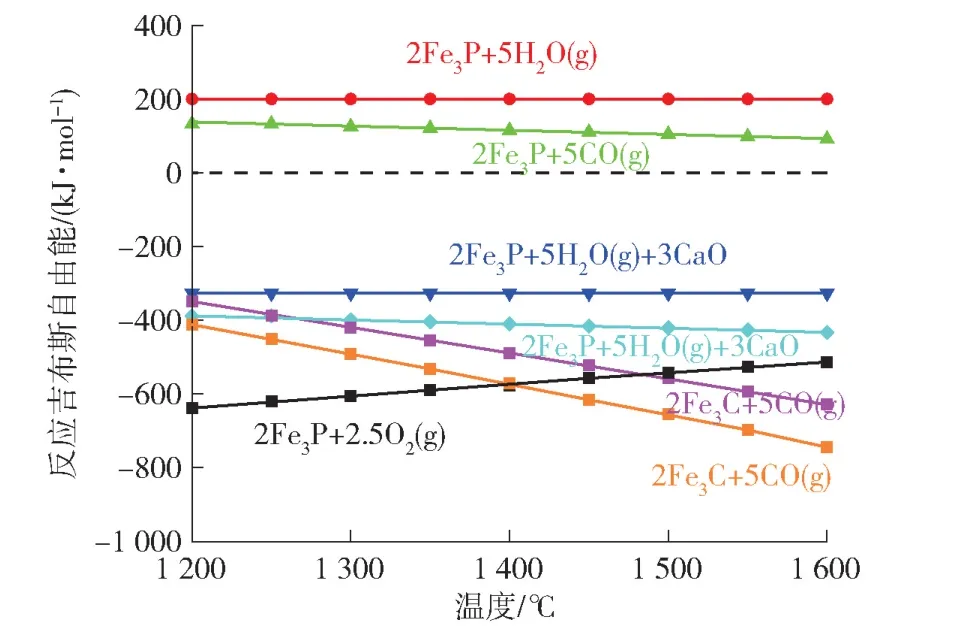

富氧侧吹还原熔炼过程中,通过向熔池中喷吹燃料和富氧空气为熔池进行供热。燃烧过程中产生的H2O 及CO2氧化性气体与Fe3P、Fe3C 可能发生脱磷及脱碳反应,见式(19)~(25)。各反应吉布斯自由能与温度的关系如图5 所示。由图可知,无CaO时,H2O 及CO2不与Fe3P 发生反应。而在CaO 的存在条件下,H2O 及CO2将与Fe3P 反应,使磷以Ca3(PO4)2形式进入渣中,促使铁水进一步脱磷。但铁水的脱碳反应优先于脱磷反应进行。

图5 脱磷反应吉布斯自由能Fig.5 Gibbs free energy of dephosphate reactions

3 高磷铁矿富氧侧吹还原熔炼过程研究

采用富氧侧吹还原熔炼技术处理高磷鲕状赤铁矿,是在高磷铁矿熔融还原过程中向渣层喷吹燃料及富氧空气,通过燃料燃烧为还原过程提供热量,通过调节燃料及氧气用量,灵活调控熔池温度及氧势,并对渣层进行扰动,促进磷向气相及渣相中迁移,从而实现含磷铁基矿物的高效、短流程处理,产出低磷铁水。

3.1 富氧侧吹还原熔炼试验

在热力学分析的基础上,开展高磷铁矿熔融还原试验研究,探究富氧侧吹还原熔炼处理高磷铁矿生产低磷铁水工艺的可行性。表6 为试验方案及试验所得磷铁及尾渣成分分析结果。

表6 高磷铁矿还原熔炼试验结果Table 6 Results of reduction smelting experiments of high phosphorus hematite

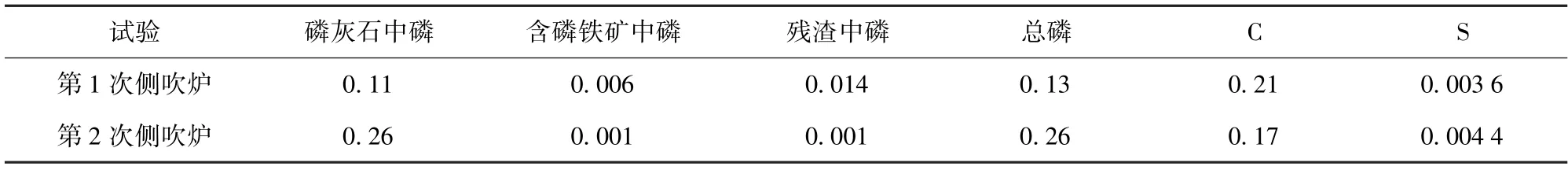

由试验结果可知,在中频炉试验中,喷吹N2对高磷铁矿熔融还原过程中磷的分布无显著影响;在矿热炉试验中,高磷铁矿中的磷主要进入生铁中,生铁中磷含量大于1.0%,磷在渣铁中的分配比小于0.05;在侧吹炉试验中,磷向渣中迁移,有效降低了铁水中的磷含量,其中第2 次侧吹炉试验中的生铁中磷含量降低到0.45%。而高炉冶炼磷含量为0.8%的高磷铁矿时,产生铁水磷含量为1.68%[21]。与高炉冶炼相比,侧吹还原熔炼高磷铁矿,生铁中的磷含量可降低73.21%。这表明采用富氧侧吹还原熔炼技术可有效处理高磷矿产出低磷铁水。

由表6 可知,第1 次侧吹炉试验配碳量(C/O)为1.85,产出生铁中磷含量为0.73%、碳含量为3.46%,而第2 次侧吹炉试验配碳量(C/O)为1.5时,产出生铁中磷含量为0.45%、碳含量为0.028%。可以看出,增加配煤比可促进铁水渗碳,但导致渣中磷被还原进入铁水中,造成生铁中磷含量增加。

对比第2 次中频炉试验与侧吹炉试验,试验中均通入气体对熔池进行扰动,但中频炉试验中磷在渣铁中的分配比仅为0.008,而侧吹炉试验中磷的分配比大于0.1。对侧吹炉试验尾渣中的磷元素进行物相分析,结果如表7 所示。由表可知,侧吹炉试验尾渣中磷主要以磷灰石形式存在。这说明富氧侧吹还原熔炼过程中,促进磷向渣中迁移的主要原因主要是由燃烧产生的氧化性气氛造成,在CaO 存在条件下,铁中的磷与H2O 及CO2发生反应,生成磷灰石进入渣中,反应见式(24)~(25)。

表7 侧吹炉试验尾渣中磷的物相分配Table 7 Phase distribution of phosphorus in the final slag of the side-blown furnace %

3.2 富氧侧吹还原熔炼平衡计算

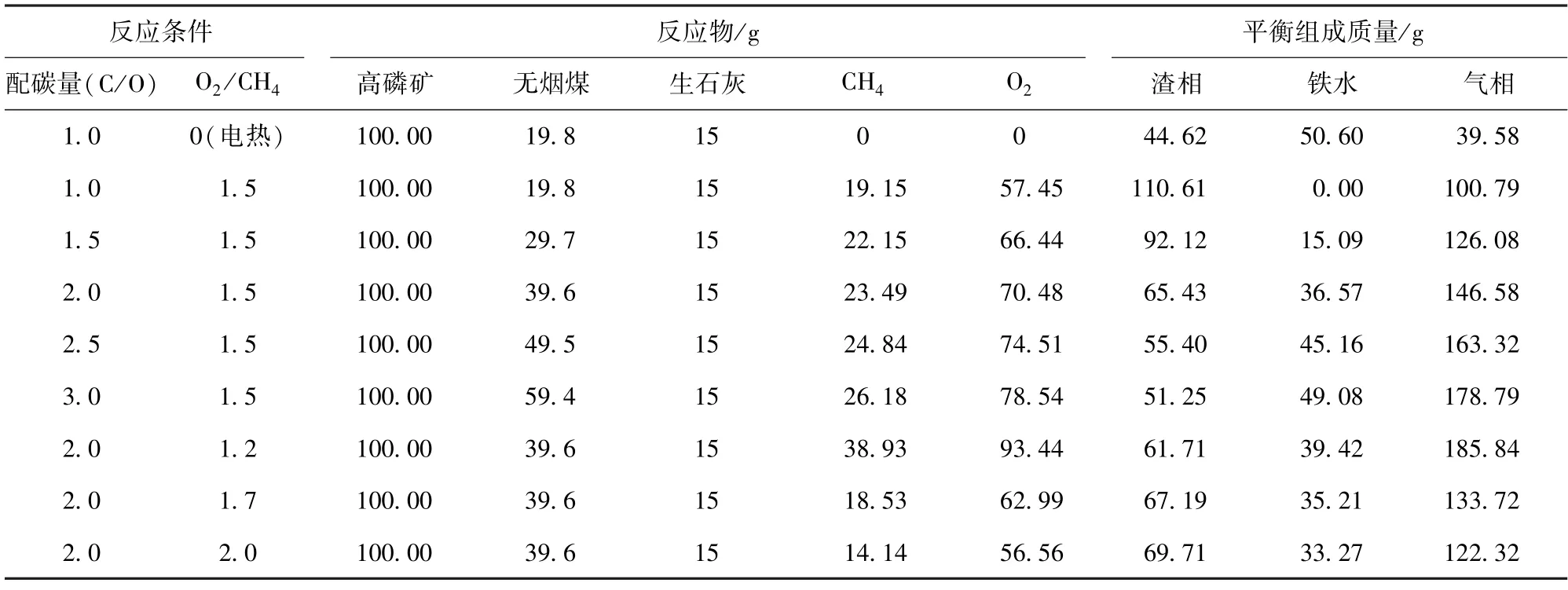

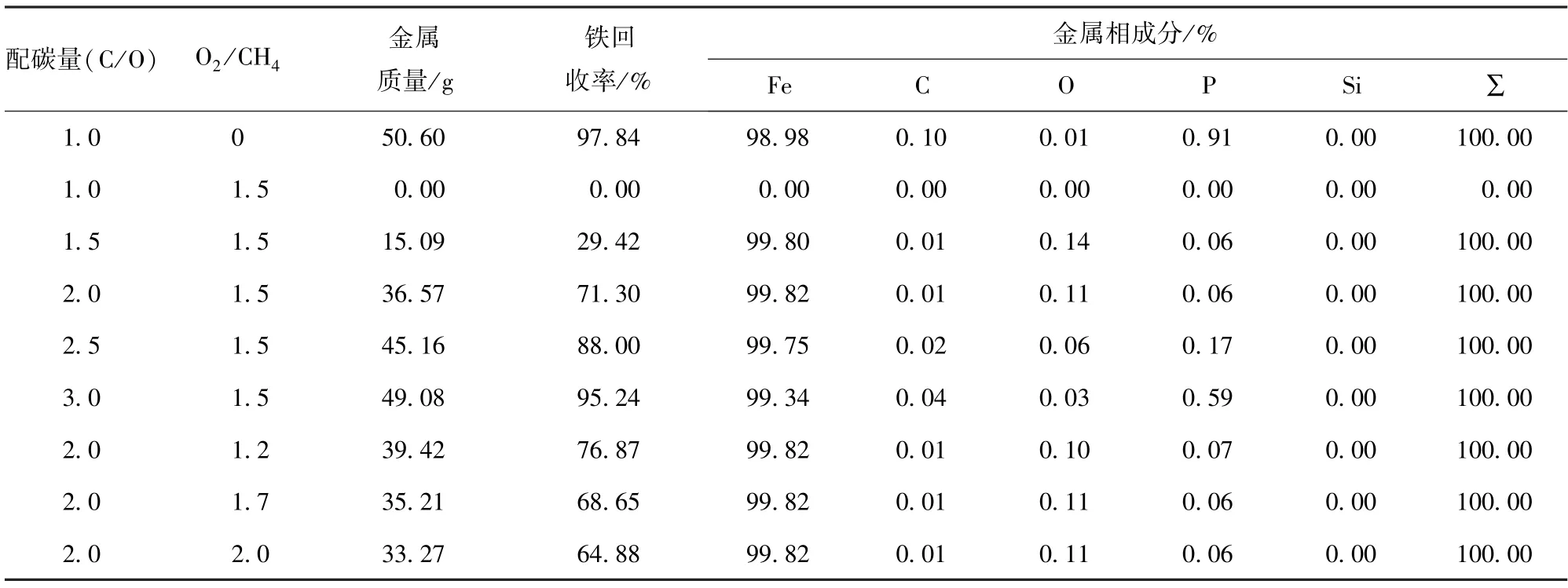

富氧侧吹熔炼过程中,天然气与氧气的比例将影响燃烧气体组成及燃烧贡献热,进而影响高磷铁矿的熔融还原过程。因此需探究不同O2/CH4及配碳量对高磷铁矿还原过程中铁磷氧化物的还原行为及铁磷元素走向影响,为此采用Factsage 软件Equilib 模块理论计算高磷铁矿-无烟煤-CH4-O2体系在绝热条件下的平衡组成,结果见表8~9。

表8 1 550 ℃下高磷铁矿-无烟煤-CH4-O2平衡组成(绝热条件)Table 8 Equilibrium composition ofhigh phosphorus hematite-anthracite coal-CH4-O2at 1 550 ℃in adiabatic condition

由表8 可知,配碳量(C/O)为1.0 时,电热还原条件下高磷铁矿将充分被还原,但在富氧侧吹熔炼工艺中,燃烧产生的氧化性气氛将消耗部分碳量,导致铁氧化物不能充分被还原。为提高矿石的还原程度,需提高配碳量。配碳量从1.0 提高至2.0 时,铁的回收率从0 提高至71.30 %。配碳量为2.0,O2/CH4从1.2 提高至2.0 时,铁的回收率从76.87% 降低至64.88%,这是因为随着O2/CH4增加,天然气能够充分燃烧,燃烧产物氧化性气氛增强,因而阻碍了铁氧化物的还原过程。但相对于配碳量来说,O2/CH4比例对铁矿还原的影响较弱。

平衡计算的金属相成分如表9 所示。配碳量C/O 为2.5~ 3.0 时,生铁中w[C]为0.02%~0.04%、w[P]为0.17%~0.59%,且该成分区间符合第二次侧吹炉试验产出磷铁成分(w[C]=0.028%,w[P]=0.045%),验证了计算结果的可靠性。从表中可以看出,生铁中w[C]随着生铁中w[P]降低而降低,且生铁中w[C]小于生铁中w[P]。由此可见,产出低磷铁水的同时,铁水中的w[C]将维持在较低水平。

表9 计算铁水成分Table 9 Composition of molten iron

需要说明的是,该体系组成为平衡状态下的计算结果,在实际冶炼中,由于燃烧产物快速逸出熔池,冶炼过程未能达到平衡状态,故碳不会完全被氧化性气氛(H2O、CO2)所消耗,因此实际冶炼过程中的耗煤量小于平衡计算的耗煤量。

4 结论

本文针对高磷鲕状赤铁矿难以冶炼低磷铁水的问题,在对原料进行物性分析、热力学计算的基础上,进行了试验研究及还原平衡计算分析,得到以下结论。

1)扫描电镜分析表明,高磷鲕状赤铁矿具有典型的鲕状结构,鲕粒中赤铁矿主要分布在与脉石矿物形成的同心环状包裹构造的壳层中,铁、磷难以进行物理分离。

2)热力学计算表明,在高磷铁矿还原过程中,磷将以单质磷形式还原出来进入金属铁相,而不能以磷氧化物形式挥发;仅在CaO 存在的条件下,H2O及CO2才与Fe3P 反应,使磷以Ca3(PO4)2形式进入渣中。

3)高磷鲕状赤铁矿还原试验表明,采用富氧侧吹还原熔炼技术可有效处理高磷矿冶炼低磷铁水。在矿热炉还原试验中,高磷铁矿中的磷主要进入生铁中,铁水中的磷含量大于1.0%;在侧吹炉还原试验中,燃烧生成的H2O 及CO2将促进磷向渣中迁移,使磷以Ca3(PO4)2形式固定在渣中,生铁中磷含量可降低到0.45%。增加配碳量可促进铁水渗碳,但导致渣中磷被还原进入铁水中,造成生铁中磷含量增加,冶炼过程中需合理控制配碳量。

4)富氧侧吹还原平衡计算表明,随着O2/CH4的增加和配碳量的降低,Fe 的回收率减小;生铁中w[C]随着生铁中w[P]降低而降低。