绿色低碳深度节能铝电解技术体系在330 kA电解系列上的应用

2023-09-09廖长总侯金龙杜立波

韩 博 廖长总 李 威 侯金龙 杜立波

(1.沈阳铝镁设计研究院有限公司, 辽宁 沈阳 110001;2.广西来宾广投银海铝业有限责任公司, 广西 来宾 546135)

0 前言

国家“碳达峰、碳中和”战略目标对电解铝行业提出了严控新增产能和能耗双控的要求[1],尤其是2021年8月26日国家发展改革委印发了《关于完善电解铝行业阶梯电价政策的通知》(发改价格[2021]1239号)后,整个电解铝行业进行节能技术升级是必然走向,因此节能降碳成为当前电解铝企业生存和发展的首要目标。

基于以上背景,某设计院根据某铝厂330 kA电解系列实际情况提出综合经济效益最优的节能技术措施,采用绿色低碳深度节能铝电解技术体系对电解槽内衬、母线配置、上部结构及集气系统等进行系列技改升级,使电解系列铝液能耗符合国家产业政策方向,同时实现电解系列降耗、提产双重效果。

1 电解槽改造前运行情况

在技改前,该系列电解槽已运行大约15年,设计电流330 kA,目前运行存在如下问题:

1)330 kA电解槽运行电压和铝液能耗较高,电流效率偏低,电流效率与原材料水平严重不匹配。

2)电解槽槽膛情况和热平衡情况较差,改进空间明显。

3)电解槽磁流体稳定性不满足较低极距空间下稳定生产运行的需求。降低电压后,界面波动剧烈,电解槽的稳定性差,难以达到良好的工艺操作要求。

4)上部结构采用下烟道集气形式,存在沿程阻力大、集气效果不良的问题,造成净化系统能耗较高。

5)采用传统分组气控控制打壳下料,不利于降低氧化铝下料对电解槽过热度和热平衡的冲击,增加了槽内的氧化铝浓度分布梯度,且全气控结构,管路较为复杂。

2 改造方案

本次改造升级以节能为主要方向,辅以增产、增效,同时要在最大程度上节约投资。因此在电解车间、净化与物料输送及电解槽槽膛尺寸基本不变的情况下,改善磁流体稳定性、电解槽热平衡,提高阳极电流密度以及进行上部结构节能改造,同时将设计运行电流强化至350 kA。

2.1 网络化自均衡母线配置

原有330 kA电解槽母线采用国内早期的传统自补偿大面进电区块化配置。近15年的生产运行效果显示,原有母线配置磁场分布情况较差,无法满足电解槽较低极距空间下稳定生产运行的需求。电解槽极易出现电压或电流波动,且这种波动很容易在上下游槽间传导,电解槽抗干扰能力和纠偏能力较差。因此,迫切需要利用新型母线技术优化磁场分布和电平衡,提高电解槽磁流体稳定性。

因此,本文依托最新母线磁场仿真设计平台,建立330 kA电解槽母线的电磁场仿真模型,对电解槽母线的磁场分布进行模拟计算。通过对比分析改造前后的模拟计算结果,循环优化母线磁场分布和电平衡,首创了网络化自均衡母线配置,在改造后的母线结构中建立一个新的等电位网络,使阴极母线系统与阳极母线、平衡母线、立柱母线构成一个完整的母线回路,大幅提高电解槽磁流体稳定性。

2.1.1 计算方法

2.1.1.1 电场计算方法

电势V由式(1)拉普拉斯方程[2]求解得到。

(1)

式中,V为电势,V;σ为导电材料的电导率,S/m。

电流通过的导电材料中的电流密度J可由式(2)计算得到。

(2)

2.1.1.2 磁场计算方法

磁场强度与磁感应强度[2]的关系见式(3)。

B=μmH

(3)

式中:H为磁场强度,A/m;B为磁感应强度,T;μm为磁导率,H/m。

可由比奥-萨伐定律计算得到磁场强度H[2],见式(4)。

(4)

式中:J为导体中的电流密度,A/m2;volC为导体的体积,m3;r为导体和所求磁场位置之间的距离向量,m。

2.1.2 磁场仿真计算

2.1.2.1 电、磁场模型的建立

母线改造后,针对电解槽的电、磁场分布建立电、磁场模型,结果如图1所示。其中图1(a)为电解槽坐标系,x轴方向是指由电解槽烟道端(DE)指向出铝端(TE),y轴方向是指由A侧指向B侧,z轴方向是指由铝液指向阳极炭块;图1(b)为母线电磁场模型,模型由系列相邻电流、槽壳、空气包模型组成。

图1 330 kA电解槽母线电磁场模型

2.1.2.2 磁场计算结果

330 kA电解槽母线改造前后的z方向磁场计算结果见表1。由表1可知,改造前330 kA电解槽四个象限磁场的绝对值平均值都大于5 Gs,同时第2、第3象限的值约为第1、第4象限的2倍,说明四个象限垂直磁场的均匀性较差。此外,全槽熔体区范围内垂直磁场最大值偏高,达32.206 Gs。优化后,四个象限的绝对值平均值均可控制在5 Gs以内[3],磁场分布更为均匀,尤其第2、第3象限改善较大,梯度更小。垂直磁场最大值出现在电解槽的角部,优化后的磁场比优化前下降36.7%,显著提高电解槽的运行稳定性。

表1 330 kA电解槽母线z方向计算结果

2.2 “长健康寿命”内衬结构及热平衡技术

原有330 kA电解槽采用传统散热型内衬结构配置,随着槽龄的增长,电解槽区域与整体热平衡情况普遍较差,平均阴极压降超过310 mV,炉膛情况较差,角部偏凉,槽底板温度偏高。上述母线优化技术的应用,为提高电解槽磁流体稳定性、降低极距提供了基础,但是电解槽能否长期在低极距条件下高效稳定运行,还与内衬热平衡的匹配密切相关。为实现低极距、低电压运行的目标,配套的内衬设计必须尽量减少阴极区域侧部和底部的散热,并系统性升级内衬侧部和底部的各功能区结构形式,匹配具有良好的耐压抗折强度、保温性能、耐电解质及蒸汽腐蚀的保温材料,以保障低极距、低电压下的电解槽良好热平衡,为延长电解槽内衬“健康寿命”创造条件。为此,针对性地加强角部、钢棒窗口及底部的保温性能;采用阴极钢棒浇铸形式进一步降低炉底压降,保证水平电流均质,增加电解槽稳定性以延长电解槽寿命;保证防渗层厚度合理,使用防渗性能更好的槽底材料,且在防渗层与保温层之间增加物理防渗层对钠蒸汽进行隔绝。

改造前后电解槽内衬的热平衡分析结果如图2所示。从图2(a)中可以看出,改造前阴极侧部等温线并不是很平滑竖直,800 ℃等温线在钢棒上部有异常凸起,且该凸起位置处于阴极炭块-碳糊-浇注料的结合部位,这会影响到局部的热应力分布。同时伸腿较长,槽膛情况并不理想,不利于电解槽的高效率。改造前电解槽内衬设计中要保证阴极区域热平衡,需降低电解槽散热量,加强保温性能。

图2 330 kA电解槽内衬结构改造前后等温线分布

图2(b)为改造后槽内衬结构和等温线分布结果。由图2(b)可知,通过优化内衬,保证电解槽区域和整体热平衡,同时阴极内衬得到了很好的保护。

改造前后电热场对比结果见表2。由表2可知,系列电流强化至350 kA后,槽平均电压降低了0.116 V、阴极压降降低了124 mV,伸腿长度减少13.2 cm,改造后电热场性能较改造前明显改善,达到节能目的。

表2 改造前后电热场仿真计算结果对比

2.3 节能型上部结构

对于上部结构,针对大梁结构、集气系统及打壳下料系统进行改造升级,其中大梁的结构、外轮廓尺寸保持不变,大部分结构均可利旧使用,集气系统改为上烟道集气形式,打壳下料系统由原来的气控形式改为电磁阀控制,大幅简化了槽上部压缩空气配管,减少压缩空气泄露点和用量,便于生产维护,具体改造结构如图3所示。

图3 上部结构技改部分

2.3.1 大梁结构

对原有大梁的结构尺寸及外轮廓尺寸保持不变,只是为适应此次升级,改造集气系统、打壳下料系统及物料输送系统的接口与空间尺寸。大梁原有的上下翼板、立板、门型立柱及部分加强筋均利旧使用。

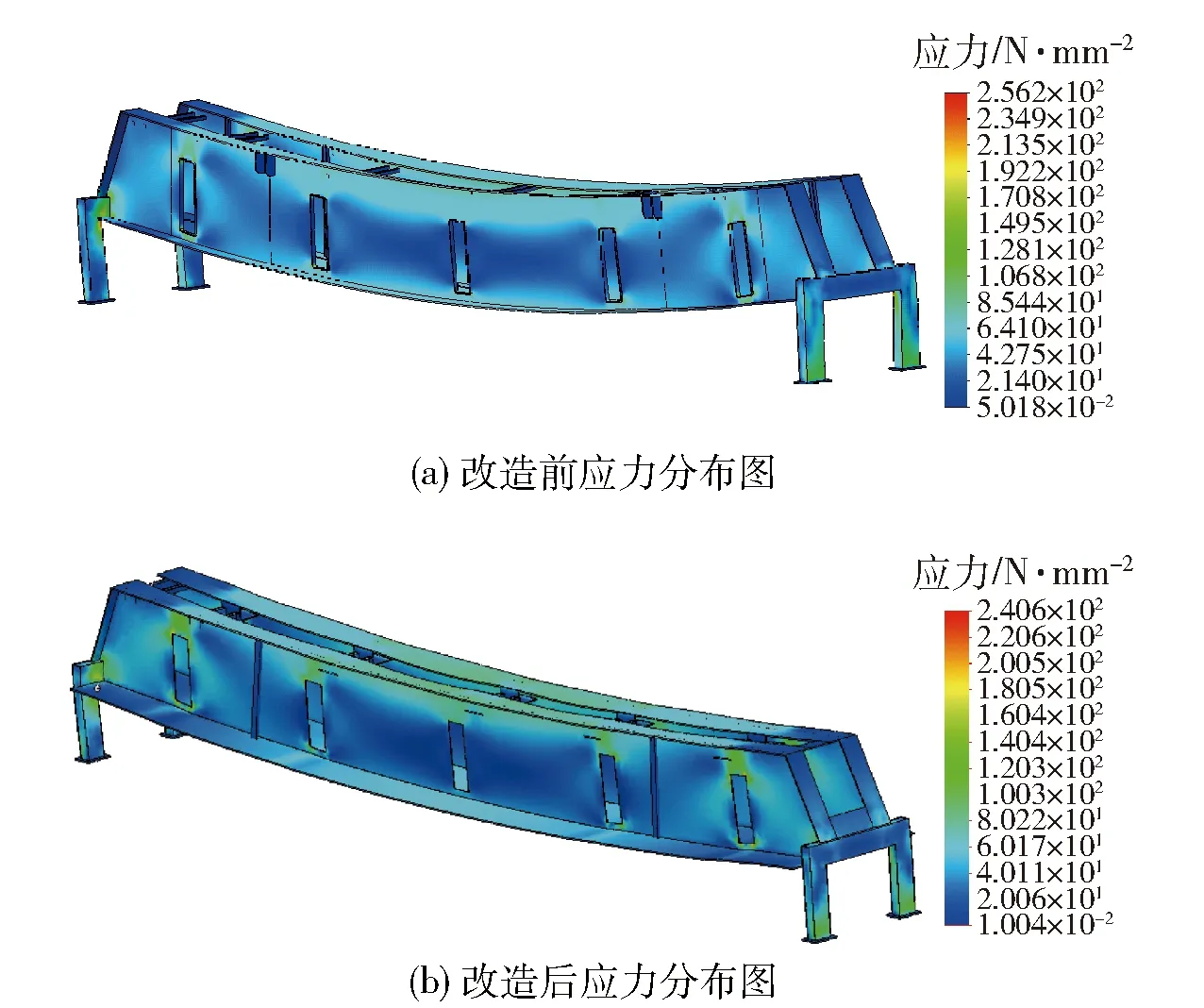

对330 kA电解槽改造前后的应力和挠度采用有限元方法计算,计算主要分为模型简化、网格划分及材料属性定义、载荷与约束条件加载和有限元计算四个部分。大梁由薄板焊接而成,以shell63壳单元进行建模[4]。改造前后上部大梁结构的应力与挠度值如图4、图5所示。由图4和图5可知,改造前上部结构最大应力与挠度值分别为256.3 MPa和16.11 mm,改造后最大应力与挠度值分别为240.6 MPa和15.45 mm。应力值降低了6.1%,挠度值降低了4.1%,整体结构刚度增强,改造效果达到预期。

图4 改造前后大梁结构应力变化

图5 改造前后大梁结构挠度变化

2.3.2 集气系统

原330 kA电解槽采用下烟道集气形式,随着槽龄的增长,烟道内积灰严重,集气阻力大,净化系统能耗较高;采用传统分组气控打壳下料形式,氧化铝下料对电解槽过热度和热平衡的冲击较大,阳极效应较多且难以熄灭。

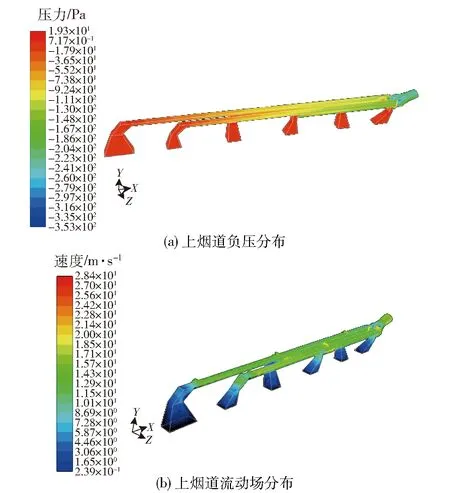

优化后集气系统采用上烟道集气方式,更利于收集阳极气体和确保电解槽能量平衡的稳定[5],优化配置上烟道各个集气罩相对距离,使电解槽长度方向集气更加均匀,大幅度降低集气烟道压力损失和系统风量,从而有效降低净化系统电耗。通过烟道各区域流速模拟控制,避免含尘烟气的沉积问题。本文对改造后的上烟道进行模拟仿真计算,循环优化。在计算中运用流体流动和传热基本方程,对集气系统的流动、压力场进行计算和优化。

2.3.2.1 流体流动和传热基本方程

在模拟仿真计算中,运用了描述流体流动和传热的基本方程,包括连续性方程、动量守恒方程及能量方程[6]。

1)连续性方程,见式(5)。

(5)

式中:ρ为密度,g/cm3;t为时间,s;U为速度矢量。

2)动量守恒方程,见式(6)。

(6)

式中:τij为流体所受到的表面力在i方向的分力,即广义牛顿黏性应力,包括静压力和流体黏性力;fi为i方向上的外部体积力,可以是重力、电磁力等。

3)能量方程,见式(7)。

(7)

2.3.2.2 改造后的上烟道模拟计算

改造后的集气系统各个集气罩的烟气流量及偏差如图6所示。从出铝端到烟道端,各集气罩编号依次为1#~6#,在保证电解槽各个集气罩流量基本一致的基础上,将出铝端各集气罩的相对流量适当调大,烟道端各集气罩的相对流量适当调小。这种设计形式可以保证在集气系统阻力最小的情况下,使电解槽长度方向集气效果相对均匀,同时保证相对较远的出铝端具备良好的集气效果。

图6 改造后各集气罩的流量及偏差

改造后上烟道模型及烟气的压力和流场计算结果如图7所示。从图7可以看出,改造后集气系统平均负压为193 Pa,远小于原下烟道形式的350 Pa左右,改造后集气烟道压力损失和系统风量大幅度降低。同时水平烟道中烟气速度为14 m/s,出口速度达到了17.8 m/s,避免了含尘烟气的沉积问题。

图7 改造后上烟道压力和速度计算

3 改造前后电解槽生产参数对比

改造前后电解槽生产参数对比见表3。从表3可以看出,改造后,电解槽系列节能降耗效果显著,电流效率提升了1.89%,铝液直流电耗由改造前的13 182 kW·h/t-Al降至12 548 kW·h/t-Al,降幅达634 kW·h/t-Al。同时,系列电流成功强化至350 kA,电解系列每年可多产原铝约1.4万t,为企业带来巨大的经济效益。

表3 优化前后电解系列生产工艺参数对比

4 结论

1)绿色低碳深度节能铝电解技术体系能够满足铝行业生产单位在“双碳双控”形势背景下的技术升级要求,可在不改变电解铝厂原有整体布局的条件下,对整个系列电解槽的内衬、母线配置和上部结构进行优化改造。

2)通过优化母线配置、内衬结构和上部结构,节省了投资,节能降耗和增产增效明显,改造后铝液直流电耗降低634 kW·h/t-Al,电流效率提高约1.89%,电流强度提高到350 kA。

优化改造的实施解决了电解铝厂对节能降耗的迫切需求,并为电解铝厂的技术进步和技术改造提供了一定的示范作用。