流态化焙烧炉处理赤铁矿渣的研究与应用

2023-09-09陈艳梅汤凯乐

陈艳梅 汤凯乐

(长沙有色冶金设计研究院有限公司, 湖南 长沙 410019)

0 前言

在湿法炼锌过程中,不论常规湿法还是高温高酸浸出或氧气直接浸出技术,都不可避免会产生大量废渣。我国是世界第一电锌冶炼大国,电锌产量超过6 000 kt/a,每吨电锌产出浸出渣(各种渣料)0.8~1.0 t,每年浸出渣产量可达4 000~5 000 kt。锌浸出渣为危险废物,其中的金属大都以硫酸盐形式存在。除了硫酸铅,其他硫酸盐都可以溶于水,重金属离子和硫酸根离子均可随雨水进入地下水中,造成地下水污染。因此,锌浸出渣需通过高温熔炼进行无害化处理,形成性质稳定的不溶解于水的玻璃体渣。目前,锌浸出渣的处理方法主要有回转窑挥发法、烟化炉法、澳斯麦特炉法、侧吹熔炼法、搭配锌浸出渣直接炼铅技术等。

国内某企业采用硫化锌精矿焙烧和氧化锌原矿浸出工艺生产电锌,主工艺流程为:硫化锌精矿流态化焙烧脱硫→焙烧矿热酸还原浸出赤铁矿沉铁→浸出液锌粉锑盐净化→硫酸锌溶液大极板电积提锌→阴极锌熔铸。近年来,随着氧化锌原矿品位和产能降低,某企业电锌产能下降,销售规模及利润均大幅下降。因此,本文充分利用赤铁矿渣含铁量高(≥47%)的优势,将生产100 kt/a电锌产出的约20 kt/a赤铁矿渣与改造前预定要处理的硫铁矿进行混合配料,利用现有的47 m2流态化焙烧炉焙烧,产出铁渣(含铁量≥55%)外售铁厂,实现锌系统的资源内部协同,减少吨锌浸出渣回转窑处理量,最大程度降本增效,提升企业的整体竞争力。

1 赤铁矿渣与硫铁矿流态化焙烧机理

焙烧炉是把由一定粒度组成的细粒物料层从静置状态进入活动状态。这一转变是在一种完全固定的流体速度即所谓的流态化临界速度W临界下实现的。当流体速度不断增大,并超过此临界速度,流化层的体积增大,细颗粒物料粒子的运动更激烈。在某一个速度即所谓极限速度或带出速度W带出下,流态化层进入悬浮状态,并随流体物料被带出流化室。在W临界和W带出的范围内,流态化层处于稳定状态。因此在实际操作中,焙烧炉操作气流速度W操作介于W临界和W带出之间[1]。

(1)

式中:Re临界为临界雷诺准数;μ为气体实际温度下的运动黏度,m2/S;d均为物料颗粒平均粒度,m。

由式(1)可知,W临界与固体粒子直径、固体性质、气体性质有关。

硫铁矿和赤铁矿渣混合入炉料的粒径见表1,其中粒径小于200目的占60%。与锌精矿平均粒径相比,硫铁矿和赤铁矿渣混合物料的粒径更细,其临界速度约为锌精矿临界速度的2~3倍。在同一操作速度下,细料的反应更强烈,向上运动过程中受到的阻力更小,故焙烧炉改烧硫铁矿和赤铁矿渣混合料后,反应速度更快,停留时间更短,焙烧炉烟气含尘量会更高,床能力(10~18 t/m2·d)是原来(6~8 t/m2·d)的2~3倍。

表1 入炉物料粒径分析

同时,焙烧炉处理原料性状发生变化,会引起焙烧流化过程中气-固流化床的不均匀性和不稳定性,特别是处理像硫铁矿这类会发生强放热反应的物质,不正常流态化的出现会造成床层物料的烧结,致使生产过程无法进行。硫铁矿在焙烧过程中首先发生分解,体积膨胀,粒径增大,产生许多细微的裂纹,在氧气的亲和力和SO2向外逃逸产生的牵引力的作用下,产生空洞。当焙烧炉流化层温度升高时,反应急剧进行,硫铁矿颗粒会发生爆炸反应,最终形成以Fe2O3为包壳的小球形烧渣,或形成以Fe3O4为基体、以Fe2O3为包壳、Fe2O3柱状晶钉扎在Fe3O4基体上的实心硫化铁烧渣[2]。与此同时,赤铁矿渣中的硫酸盐和水分利用焙烧系统的高温条件(1 050 ℃)和剩余热量,可得到有效分解,最终形成以Fe2O3为主的焙烧渣。这与锌精矿氧化时生成ZnO致密薄膜,焙烧前后粒度只减少15%不同[3]。硫铁矿和赤铁矿渣混合料焙烧产生的焙烧渣和烟尘更细,烟尘率更大。由于焙烧炉操作气流速度W操作介于W临界和W带出之间,排渣溢流口的高度与原料的粒度和风帽气速有关,在风帽气速不变的情况下,为保证床层厚度,流化层的高度也相应提高。

2 现有设备改造及应用

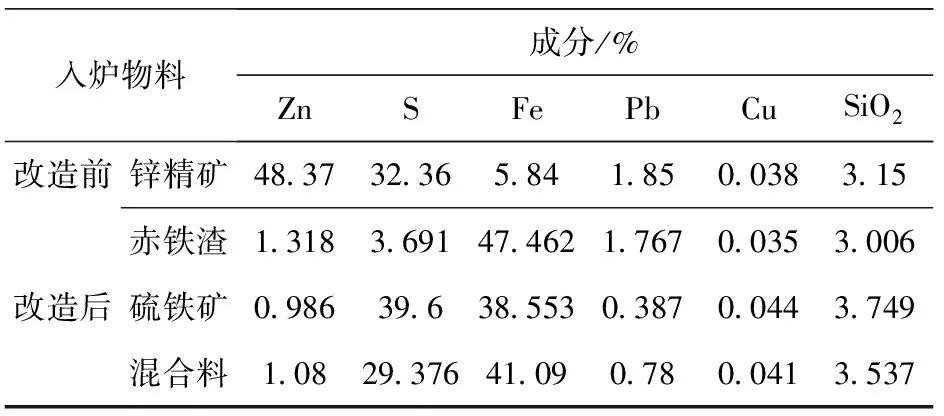

现有锌精矿焙烧炉流化层直径为7 690 mm,一次扩大型,炉腹角13°,上部扩大段直径为9 280 mm,设计有效容积为848 m3,设计炉气停留时间为28 s,炉体侧面出高温烟气,风帽为4个按整体圆周布置的孔径为6 mm的改良型直通风帽,设计小孔气速20 m/s,硫酸最高产量达到282 t/d,总转化率平均为99.775%。但采用硫铁矿和赤铁矿渣焙烧混合料后,由于原料性质发生变化(表2),需对焙烧炉本体进行局部改造,保证焙烧炉产能与余热锅炉、收尘系统及制酸系统相配套,实现最大限度的设备利旧和减少投资。

表2 改造前后入炉物料成分表

由表2可知,改造后,入炉赤铁矿渣和硫铁矿混合物料中的含硫量低于30%,和原来锌精矿含硫量相差不多,在保持现有投料量不变的情况下,配套系统的生产工况和锌精矿生产工况相近,上料系统、炉底风机、余热锅炉、旋风除尘、冷却圆筒和制酸系统可充分利旧。

由于入炉物料(尤其是赤铁矿渣)的粒度变细,焙烧速度快,床能力提高1倍以上,需将焙烧炉流化层炉墙的厚度向内增加845 mm,将流化层直径由 7 690 mm 改为6 000 mm,并将溢流口高度由950 mm提高到1 300 mm,防止因炉床料层太薄产生死区、沟流等流化态气流短路或其他不稳定问题,以保证改造焙烧炉本体结构后,产品质量满足炼铁入炉原料(含硫量<0.5%)的要求,避免硫进入生铁后在热加工时产生“热脆”现象[4]。

改烧硫铁矿与赤铁矿渣混合料后,烟气含尘量约为360 g/Nm3,极端情况下焙烧炉不产生焙砂,炉料全部随烟气进入烟尘,进一步加剧烟气中含尘颗粒对余热锅炉对流区换热管的冲刷和磨损,降低旋风收尘器的收尘效率,加重电收尘的负荷,导致制酸净化系统的污酸量大幅增加,厂区水处理系统超负荷运转。为了解决炉膛高度不足导致的炉内烟气停留时间短问题,在焙烧炉与余热锅炉之间新增一个尺寸为3 500 mm×9 000 mm的圆柱体二燃室。增加二燃室,一方面有利于烟尘中夹带的生料继续发生反应,提高产品的品质;另一方面利用重力沉降的原理,减轻烟气对现有余热锅炉的冲刷及收尘设施的负荷。另外,在二燃室进口管道上增加1台具有氧化锆探头的氧量分析仪,通过控制出口炉气中的氧含量使得炉内保持弱氧磁化焙烧气氛,控制烧渣颜色为浅黑色,达到铁渣外售要求[5]。

3 生产中存在问题和改进措施

2022年4月27日,焙烧炉点火一次投料成功。电除尘器接气8 h后运行正常,转化器送气8 h后,烟气中SO2浓度达到转化热平衡要求,关闭开工电炉。

装置操作条件为:风量20 921.88 Nm3/h、炉底压力13 kPa、焙烧炉出口O2浓度1.8%、焙烧温度980 ℃。试生产期间主要指标见表3。

表3 试生产期间主要生产指标

在试生产过程中,存在的问题如下:

3.1 入炉混合料水分含量大于12%,配料不均匀

赤铁矿渣含水量约为20%,现场采用抓斗配料,入炉物料中时常发现块状物,造成下料口局部堵塞,流化床不稳定,如不及时人工干预,易造成死炉生产事故。为此,提高配料要求,保证入炉料含水量为8%~10%和均匀性,增加焙烧炉流化层测温热电偶,根据温度指导生产,提高现场作业率。

3.2 现场操作环境差,烟尘无组织排放超标

赤铁矿渣与硫铁矿混合配料的焙尘粒度细、易飞扬,从焙烧炉出口至制酸净化系统入口的各设备接连处(包括冷却圆筒的前后设备连接),都是无组织排放点,现场环境脏、乱、差。

为了解决上述问题,采取以下改进措施:1)保持设备处于负压状态下运行,并在设备连接处设置环集装置;2)在冷却圆筒出口端增设喷淋装置,喷头伸入圆筒内1.8 m,以保证混合后的焙烧矿、尘充分增湿,增湿后的铁精粉水分含量控制在15%~18%,以确保不产生扬尘。

3.3 产品残硫量高,产品质量不达标

由表3可知,试生产期间铁精粉残硫量大于0.5%,焙烧矿、尘销售不畅,经济效益不显著,生产无法维续。为了解决上述问题,采取以下改进措施:1)增加焙烧炉流化层冷却盘管面积,提高流化层焙烧温度至1 050 ℃,提高脱硫率,保证焙砂残硫量小于0.5%;2)控制入炉矿指铁含量和硫含量之和≥88%,以保证产品的铁含量≥55%,铅含量和铜含量之和≤1.0%,从而减少高温下Pb和Cu生成的低熔点化合物与焙烧矿粘结成团,从而避免焙烧矿的脱硫受阻,降低产品残硫量,同时减少炉内粗颗粒的富集沉降,维持物料的流态化效果,避免排料不畅,炉床恶化。

4 经济效益

经过不断的摸索与改进,目前赤铁矿渣与硫铁矿混合配料后入焙烧炉焙烧,焙烧矿尘的品质可控在含硫量<0.5%、铁含量≥55%,可直接以100元/t的价格外售炼铁厂,相比于赤铁矿渣直接以30元/t的价格外售水泥厂,企业效益直接提升140万元/a。

其次,锌浸出渣的清洁生产和无害化处理是锌冶炼企业需解决的重要问题。目前,该企业主要采用回转窑处理锌浸出渣,而采用赤铁矿渣搭配硫铁矿焙烧炉处理后,实现了自热平衡,每吨电锌产出的需要经回转窑进一步处理的浸出渣由0.8 t降低到0.6 t,每年总共可减少约20 kt浸出渣的处理量,这些浸出渣采用回转窑处理需要消耗焦炭10 kt,折合标准煤9 710 t,因此可节约生产成本约1 165万元。

最后,采用回转窑处理锌赤铁矿渣,漏风率高,烟气量大,SO2浓度低,无法回收,若直接排放又不能满足环保要求,必须进行脱硫处理。脱硫一般采用碱吸收法或氧化锌烟尘吸收法,碱吸收法产生的副产品销售困难,产生废水,建设投资、生产成本增加;氧化锌作为脱硫吸收剂活性低,脱硫效率较低,生产中易堵塞喷淋头和管道,导致尾气无法稳定达标,而且ZnSO4产品返回湿法炼锌主系统,影响系统酸水平衡。但采用焙烧炉处理赤铁矿渣,通过调整配料后,渣中的硫可经制酸系统产出硫酸,产量达2 183 t/a。按当地硫酸50元/t计,每年可增加经济效益11万元。

5 结束语

在我国有色金属工业转型升级、提质增效,迈入世界有色金属工业强国行列的关键时期,焙烧炉处理赤铁矿渣技术为有色金属行业处置工业废渣(赤铁矿渣)提供了一条新思路,不仅增加了企业的经济效益,同时也贯彻执行了“创新、协调、绿色、开放、共享”的五大发展理念。对该技术进行推广和实施,能有效提高不可再生资源综合利用水平,减少重金属污染物排放,增强了产业发展的可持续性,实现绿色低碳发展。