装配整体式密肋空心板工艺研究

2023-09-09唐中辉刘传雄聂家明

邓 维 唐中辉 刘传雄 聂家明 唐 珍

1 国内外研究情况

1.1 国外研究现状

密肋空心板设计理念早期由德国工程师提出,当时受环境以及研究水平限制,未能研究出该设计的受力计算方式,因此理念未落地。20世纪中期,美国工程师设计了一种蜂窝式填充物空心板,同样由于受到施工水平限制未能进行推广使用。直到20 世纪中后期,英国工程师做了一种木盒内模空心板,并成功用于桥面施工中,至此密肋空心板雏形落地,开始推广。

1.2 国内研究现状

国内早期采用现浇普通楼板,但由于其自重较大,大跨径建筑施工时风险较大,结构造价也较高,因此在20 世纪50 年代,工程师展开了自重较轻、结构受力更优的空心板研究。经过初期研究,形成了早期成果,如矩形空心板、圆形空心板,如图1所示。

图1 常见空心板结构样式图(来源:作者自绘)

随着科技实力及工艺水平的提升,工程师研究出空腹夹层密肋板,整体结构为井字形,用现浇工艺施工,整体受力性能较好,对其进行了局部推广应用。同时工程师研究出薄壁箱体现浇混凝土空心板,该结构由混凝土肋、顶板、底板及预留空心箱体组成,与空腹夹层密肋板相比受力效果更好,跨越能力更强,得到了大范围推广应用。我国建筑领域依旧在使用该结构,并进行了多年新材料研究[1]。

2 研究意义

我国采用的混凝土现浇板具有较好的整体性和抗震性能,但容易开裂。新型装配板工效高,但整体性差。因此,如何将装配式和现浇式实现有效结合,在降低自重的情况下提升板在竖向荷载作用下的受弯、抗剪性能,减少开裂,是需要重点研究的课题[2]。各界学者、工程师经过通力研究,提出了装配整体式密肋空心板,又称为叠合板材。它既有整体式板材的刚度、整体性及抗震性能,又有装配式的灵活性、高效性,顺应了国内建筑领域发展趋势。

3 装配整体式密肋空心板设计及力学分析

3.1 结构设计及优势

装配整体式空心板的内部截面为工字型,整体结构由预制装配式底板、现浇梁肋、预制装配式顶板组合而成,如图2、图3 所示。与常规的板材形式相比,该结构底板、顶板与现浇梁肋实现了整体式结合,可有效提升整体板材的受力性能[3]。

图2 底板钢筋布置图(来源:作者自绘)

图3 装配整体式空心板图(来源:作者自绘)

装配整体式空心板内部为空心箱体,中空率较常规空心板材相比提升约30%,整体板材混凝土自重降低1/3。在同等设计下,所用材料更少,施工成本更低。

装配整体式空心板的底板、顶板采用工厂化预制,一定程度上减少了作业时间,缩短了工期,间接降低了施工成本。装配整体式空心板具有特殊的密肋结构,最大跨度接近30 m,跨越能力更强,符合大体量城市综合体建筑的发展趋势。

装配整体式空心板中的箱型结构同圆孔空心板相比,抗震性能好、刚度大,在荷载及振动的作用下,竖向位移的转角更小。

3.2 力学性能分析

3.2.1 荷载及挠度分析

实验采用新型装配式整体密肋空心板试件以及新型预制空心板试件进行对比分析。试件A 为密肋空心板试件,高40 cm,宽1 m,长4 m,底板及顶板采用φ6 mm 的光圆钢筋,密肋量采用φ6 mm、φ12 mm 以及φ25 mm的钢筋组成钢筋骨架,混凝土强度为C30。试件B 为空心板试件,钢筋型号及混凝土尺寸同密肋空心板一致。

加载按照每次10 kN 进行,临近开裂前降低加载为5 kN,试件开裂后再次调整加载至10 kN,在加载过程中每10 min 记录1 次数据,具体实验如下:

试件A,在加载至90 kN 后,整体板材侧面出现裂缝,加载至100 kN时,裂缝出现在板材正面及侧面,同时处于中间位置向上延伸。随着荷载逐步增加,裂缝逐步增宽,加载至190 kN 时,试件出现屈服,正反裂缝最宽达到0.8 mm。当荷载加至230 kN时,裂缝已开裂至两端,形成贯通裂缝,裂缝超过允许范围,试件被破坏,随后再次观察混凝土状况。

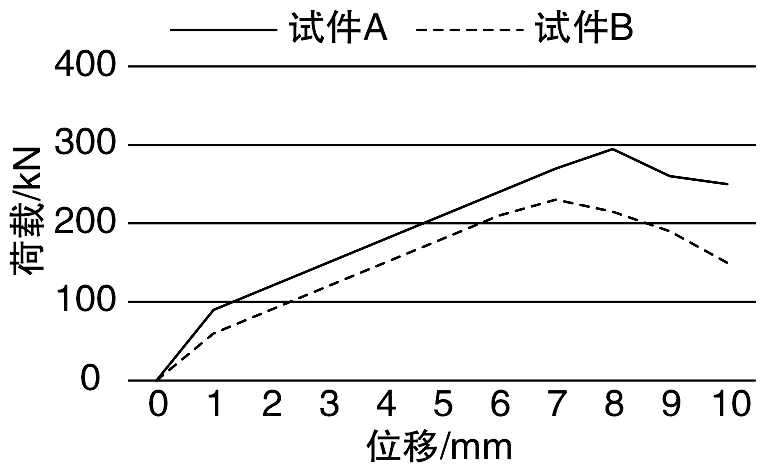

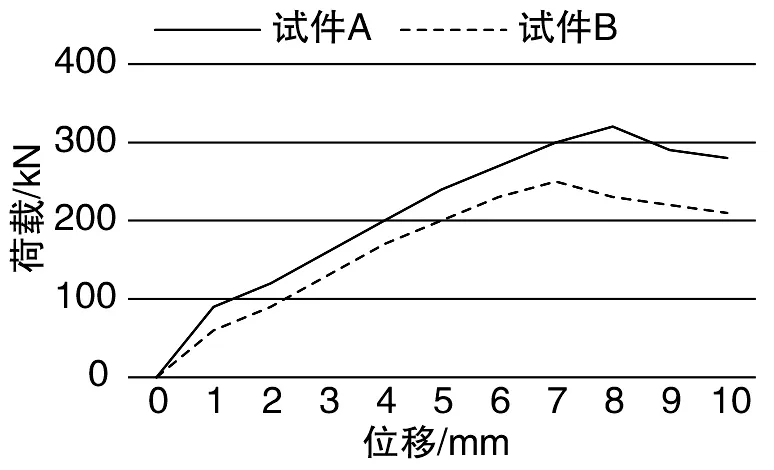

试件B 加载至60 kN,侧面及正面出现细微裂缝,加载至90 kN 时,跨中出现较大裂缝并向上延伸,加载至140 kN 时,试件呈屈服状态,加载至190 kN 后,试件被破坏[4]。详细数据如图4、图5 所示。

图4 跨中荷载—挠度折线图(来源:作者自绘)

图5 1/3 跨荷载—挠度折线图(来源:作者自绘)

从图5 可以看出,在同等材料及尺寸状态下,密肋空心板试件同常规空心板试件相比承载能力更大,两种承载结构在受力过程中的跨中挠度变化与1/3 跨相比差距不大。

3.2.2 混凝土应变分析

通过对密肋空心板的预制板以及现浇密肋梁进行监测,观察应变变化情况,从图6 可以看出,当荷载在100 kN 时,预制板与现浇密肋梁协调受力最佳。

图6 混凝土应变图(来源:作者自绘)

3.2.3 钢筋应变分析

装配整体式密肋空心板在受力时发生剪切破坏,在加载到140 kN 时,钢筋出现了较大应变,说明在当前荷载下,混凝土裂缝已经向内延伸,混凝土内部开始破坏。

4 密肋空心板疲劳实验研究

装配整体式密肋空心板作为新工艺,其使用寿命决定着工艺的推广周期与范围,因此需对装配整体式密肋空心板展开疲劳实验。试件设计高度20 cm,宽1.2 m,长4 m,混凝土强度为C35。采用分级加载方式,测量混凝土和钢筋的应变、挠度等指标。

疲劳加载频率设置为5 Hz,循环次数从10000 次增加至200 万次,期间记录试件挠度以及裂缝情况。当试件出现疲劳破坏后,停止疲劳实验并观察钢筋断裂情况[5]。

经过疲劳实验显示,试件经历了底板开裂、密肋梁与预制板交界处开裂、密肋梁侧面开裂等3 个阶段。最终破坏时密肋梁与上下预制板交汇处形成贯通裂缝,预制顶板混凝土破碎,通过对比查阅常规空心板疲劳实验加载情况以及开裂情况,明确装配整体式密肋空心板受力最薄弱位置位于预制板与现浇密肋交汇处,但整体承载性能与常规空心板相比较好,延性较好,破坏时未出现钢筋断裂现象,具有足够的安全储备,满足长期荷载作用需求。

5 施工流程

装配整体式密肋空心板的施工流程主要包括测量放线、搭设底模、预制构件施工、底板安装、密肋钢筋绑扎、内模安装、顶板安装及浇筑混凝土等工序,如图7 所示。

图7 施工流程(来源:作者自绘)

施工前准备模板、支架等作业工具,将场地清扫平整,底模采用盘扣支架按照支架搭设相关规范及方案搭设,搭设完成后用钢钉固定模板,并采用墨线弹出密肋位置。

在密肋边线内2 cm 处粘贴密封胶条,防止后期混凝土浇筑时出现漏浆现象,粘贴完成后安装装配式底板并绑扎密肋钢筋。绑扎钢筋时应注意控制钢筋间距,避免密肋钢筋与预制底板预留钢筋发生位置冲突。用垫块控制保护层的厚度,密肋下部用垫块适当起拱。

绑扎完成之后安装密肋内模,如图8 所示,上方再次安装预制顶板。当顶板预留钢筋与密肋钢筋出现冲突的时候,适当采用撬棍调整位置。安装完成后浇筑混凝土,浇筑时围绕四周浇筑。

图8 施工现场图(来源:网络)

6 密肋空心板与常规空心板的经济指标对比

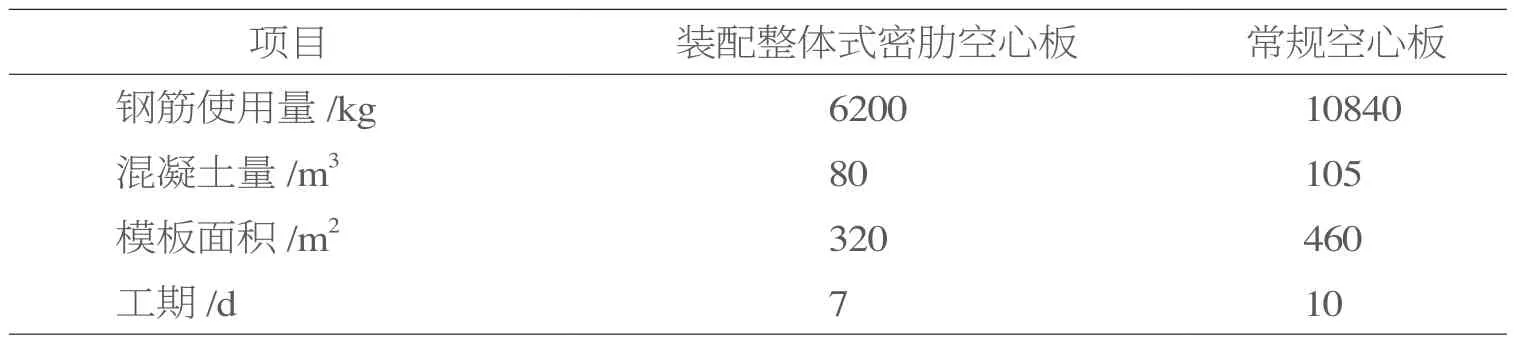

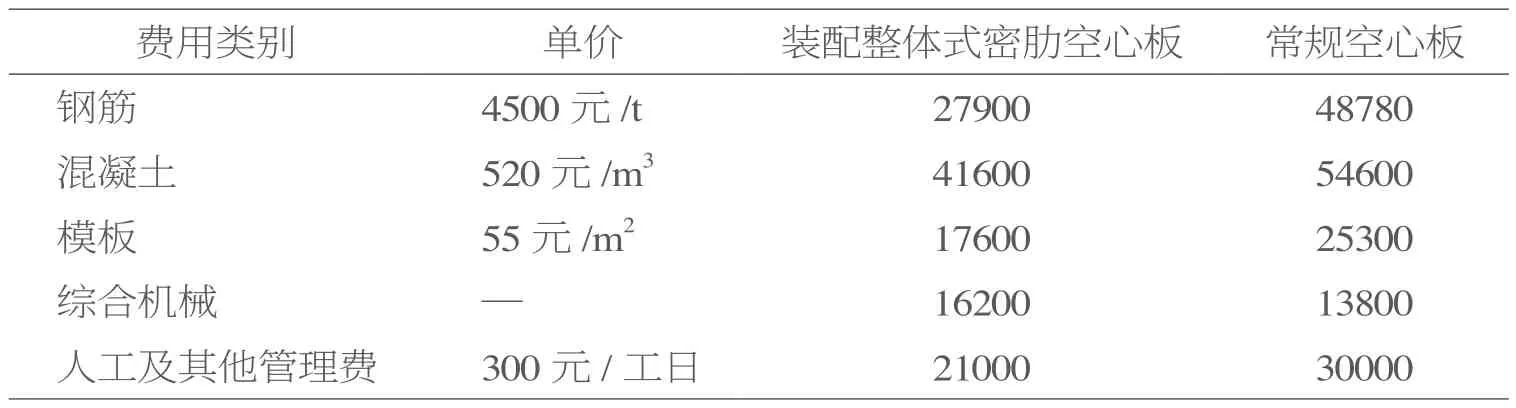

在同等尺寸下,装配整体式密肋空心板与常规空心板相比,人工需求量少、机械化程度高、施工成本较低,如表1、表2 所示。

表1 项目对比表

表2 费用对比表

从表1、表2 可以看出,装配整体式密肋空心板所用钢筋、混凝土、模板均少于常规空心板,由于整体式密肋空心板需要的机械及车辆较多,费用略高于常规空心板,工期约缩短1/3,综合成本降低28%,具有较高的实用价值[6]。

7 结语

装配整体式密肋空心板是现浇板与装配板结合的新型产物,既拥有现浇板的整体性,又拥有装配板的灵活性,具有受力性能好、灵活程度高、不受复杂环境影响、施工高效及成本低等优点,具有较高的推广价值。未来,可从连接部位的结构形式、填充材料等多方面入手,研究出结构性能更优、施工更加简便的板材。