聚氨酯超薄磨耗层抗滑性能衰变研究

2023-09-09龙承梁刘曲平

余 苗,龙承梁,刘曲平

(1. 重庆交通大学 交通土建工程材料国家地方联合工程实验室,重庆 400074; 2. 长安大学 公路学院,陕西 西安,710064; 3. 重庆市长寿区云台中学校,重庆 401220)

0 引 言

沥青路面抗滑性能会在荷载和环境的长期综合作用下发生衰变,抗滑性能不足将会导致路面行驶安全性降低。研究表明:沥青路表面磨耗薄层不仅可以提升原路面的抗滑性能,还可修复因长时间运行而导致路用性能衰退的老旧路面[1]。如今道路较大的运营压力、车辆频繁制动、超载等现象都对超薄磨耗层的路用性能提出了更高要求。

谢群等[2]研究了不同类型集料对双组分环氧树脂抗滑薄层抗滑性能的影响,发现彩色陶瓷颗粒、玄武岩和煅烧铝矾土这3种薄层在经历3 h的磨耗后,抗滑性能衰变速率减缓且趋于平稳,其中玄武岩的抗磨耗性能最优;李晶晶等[3]通过调整不同配比和荷载作用次数,建立了双组分环氧树脂磨耗层的抗滑衰变预估模型,该模型较好地反映了改性环氧树脂用量、骨料用量及粒径和施工工艺等对磨耗层抗滑衰变规律的影响;S.TORBRUEGGE等[4]在对沥青路面超薄磨耗层抗滑性能的分析中明确指出:骨料是影响抗滑性能的主要因素之一;陈辉强等[5]系统研究了双组分薄层铺装材料的综合性能,证明抗滑薄层具备优异的抗滑性能;王火明等[6]研制了一种厚度仅为1~2 mm的新型聚氨酯超薄路面抗滑层,该抗滑层在规定配合比和施工条件下具有优异的抗滑性能和耐磨性能。综上可知:传统磨耗层存在抗滑性能衰变率较快、耐久性差等问题,而由高分子胶黏剂和耐磨骨料所制备的超薄磨耗层在提升路用性能方面具有显著优势,但其取决于胶黏剂性能和骨料性质[7-9]。常用的环氧材料易受光氧老化,单组分聚氨酯材料黏结强度较低,故具有良好力学、耐温变、耐疲劳等性能的双组分聚氨酯材料成为制备超薄磨耗层的重要选择之一[10]。然而学界缺乏对双组分聚氨酯超薄磨耗层的深入分析,故须对其在不同外界条件作用下的性能衰变展开进一步研究。

为深入研究双组分聚氨酯超薄磨耗层的抗滑性能,分析磨耗层表面宏观纹理演化对抗滑性能的影响,笔者通过轮胎-路面动态摩擦仪和激光轮廓扫描仪展开试验研究。通过探析抗滑性能的决定因素,揭示了宏观纹理演化对抗滑性能衰变的影响规律,为聚氨酯材料的工程运用提供参考。

1 试验材料与方法

1.1 原材料

1.1.1 聚氨酯

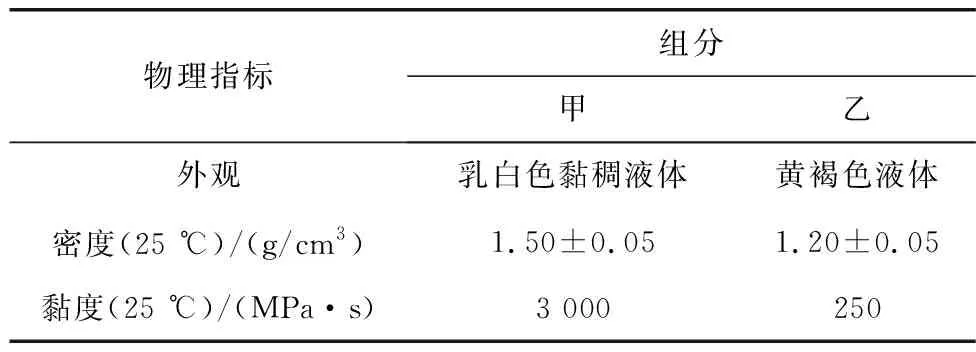

试验采用双组分聚氨酯作为黏结材料,由多元醇(甲组分)与异氰酸酯(乙组分)拌和反应制备,比例为4∶1。其基本性能如表1。

表1 双组分聚氨酯基本性能Table 1 Basic properties of two-component polyurethane

1.1.2 骨 料

聚氨酯超薄磨耗层中的骨料是主要的防滑耐磨材料,因此在选取骨料时需要考虑硬度、粒径、棱角性等众多因素。硬度较高的骨料能保证磨耗层耐磨性;单一粒径骨料在固化成型后可使路面具有较好的平整度;棱角性好的骨料可使磨耗层具有足够的抗滑性[11-12]。聚氨酯超薄磨耗层选用粒径为3~4 mm的玄武岩作为抗滑耐磨骨料,根据JTG E42—2005《公路工程集料试验规程》[13],对骨料主要技术指标进行了测试,如表2。

表2 骨料主要技术指标Table 2 Main technical indexes of aggregate

1.2 试验设备与方法

1.2.1 试验设备

试验主要仪器包括课题组自主研发的轮胎-路面动态摩擦测试仪和激光轮廓扫描仪[14]。通过动态摩擦仪控制速度、荷载等影响因素来模拟研究车辆轮胎对磨耗层的磨损作用,并实时记录胎路间动摩擦系数fDFC(dynamic friction coefficient);通过激光轮廓扫描仪测定磨耗层轮廓信息,并以此来计算宏观纹理参数。

1.2.2 试验方法

试件制作过程:① 成型尺寸为300 mm × 300 mm × 50 mm的沥青混合料车辙试件;② 将聚氨酯甲、乙组分按照4∶1的质量比例混合均匀后制备150 g聚氨酯胶结料,并均匀涂刷在车辙板试件表面;③ 将适量的玄武岩均匀撒布在试件表面至完全覆盖聚氨酯胶结料;④ 待试件固化成型后,扫除表面多余的玄武岩颗粒以便回收利用。

1)激光轮廓扫描试验

激光轮廓扫描仪主要由MTI激光位移感应器、XC608双轴联动控制箱及电动十字导轨滑台组成,并配有内含专用软件的电脑,用于接收与显示所采集的纹理信息。激光位移感应器以激光三角法为工作原理,可计算激光照射点在试件表面上的相对高度,以此获取路面轮廓信息[15]。

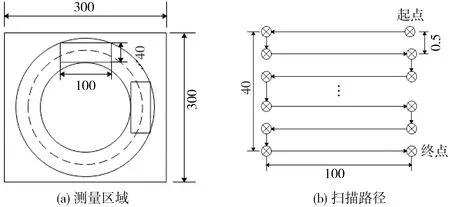

扫描试验时间节点设置为磨耗0、 0.5、 1、 2、 4、 6、 8、 10、 12、 14 h后,扫描区域为轮迹带上相互垂直的的两块40 mm × 100 mm矩形区域,扫描路径为S型。激光感应器的光点大小为0.03 mm,高度测试范围为±12 mm,竖向位移控制为0.5 mm,因此每个测量区域将会有80条轮廓线,每条轮廓线长100 mm。测量区域和扫描路径见图1。

图1 宏观纹理测量区域及扫描路径Fig. 1 Macro texture measurement area and scanning path

2)fDFC测定试验

将已成型试件进行fDFC测定试验。磨耗时间设置与扫描试验时间一致,每次达到相应磨耗次数后需要称取试件质量,计算前后质量差,以便分析骨料的剥落的情况。试验控制变量分别为速度与荷载,整个试验过程均采用8寸实心轮胎。具体试验工况见表3。

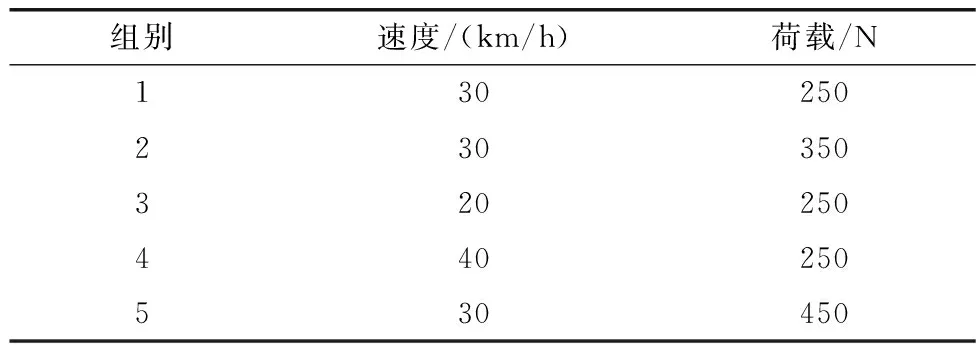

表3 动态摩擦测试工况Table 3 Dynamic friction test conditions

2 结果与分析

2.1 抗滑性能衰变过程及机理分析

2.1.1 磨耗层质量损失率分析

聚氨酯超薄磨耗层在轮载作用下,抗滑性能衰变的主要原因之一是骨料剥落。为合理分析磨耗层抗滑性能衰变,需对骨料质量损失率进行分析。试验时测定磨耗前后试件质量损失,以此来评价骨料剥落的情况。骨料质量总损失率计算如式(1),阶段质量损失率计算如式(2)。

(1)

(2)

式中:ω为质量总损失率,%;σ为阶段质量损失率,%;m0为试件未经磨耗时质量,g;m1为不同磨耗时间试件磨耗后质量,g;m2为磨耗层原始质量,g;mi和mi+1分别为相邻磨耗时间前后的试件质量,g。

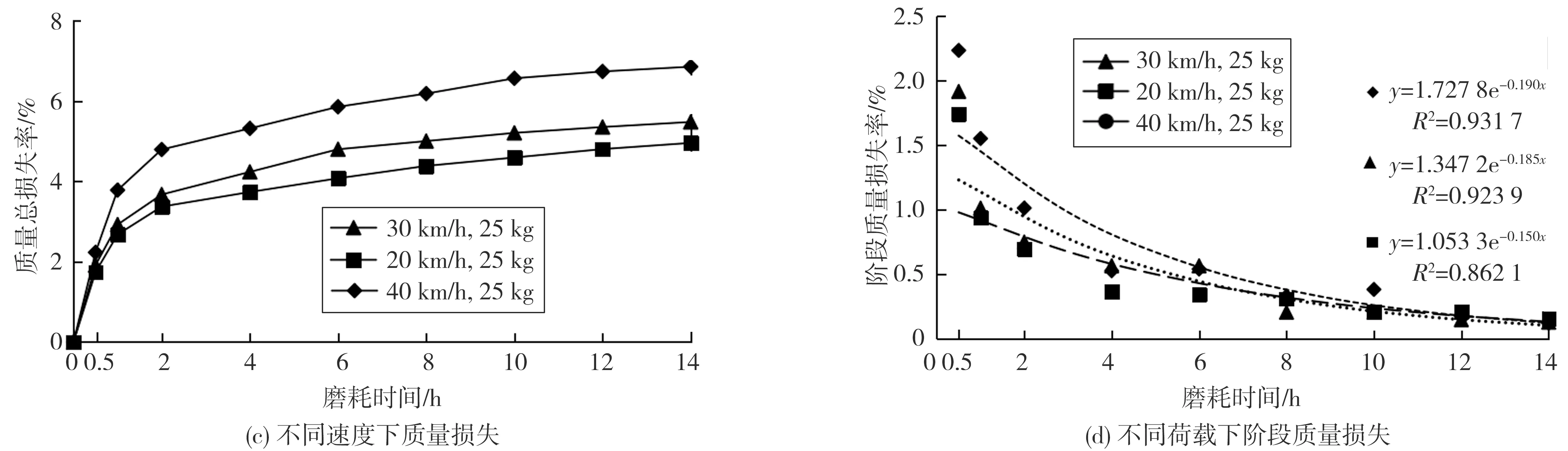

不同工况下骨料质量损失规律如图2。

图2 不同工况下骨料质量损失规律Fig. 2 Law of aggregate mass loss under different working conditions

由图2可知:随着试件磨耗时间增加,骨料质量损失逐渐增加,当磨耗时间超过6 h后,质量损失速率整体放缓。由图2(a)、图2(c)表明:以速度和荷载为变量时,骨料质量损失均呈现正相关关系;由图2(b)、图2(d)表明:所有试件经历初期磨耗后,表面松散骨料大量剥落,磨耗0.5 h后质量损失幅度开始下降,并在后续磨耗中变小直至趋于稳定,后期骨料质量损失基本服从指数关系。由此可知:试验初期,磨耗层表面黏结不牢固的骨料逐渐脱落,导致路面构造深度衰减速率较快;随着荷载增大,胎面对磨耗层的应力也增大,骨料就越容易被剥落;随着速度加快,单位时间内的磨耗次数增多,骨料质量损失也随之增加;当磨耗到一定程度后,磨耗层表面松散骨料已基本剥落,宏观纹理演化度变小且趋于平稳,剩余黏结良好的骨料则继续提供摩阻力。

2.1.2 动态磨耗试验结果分析

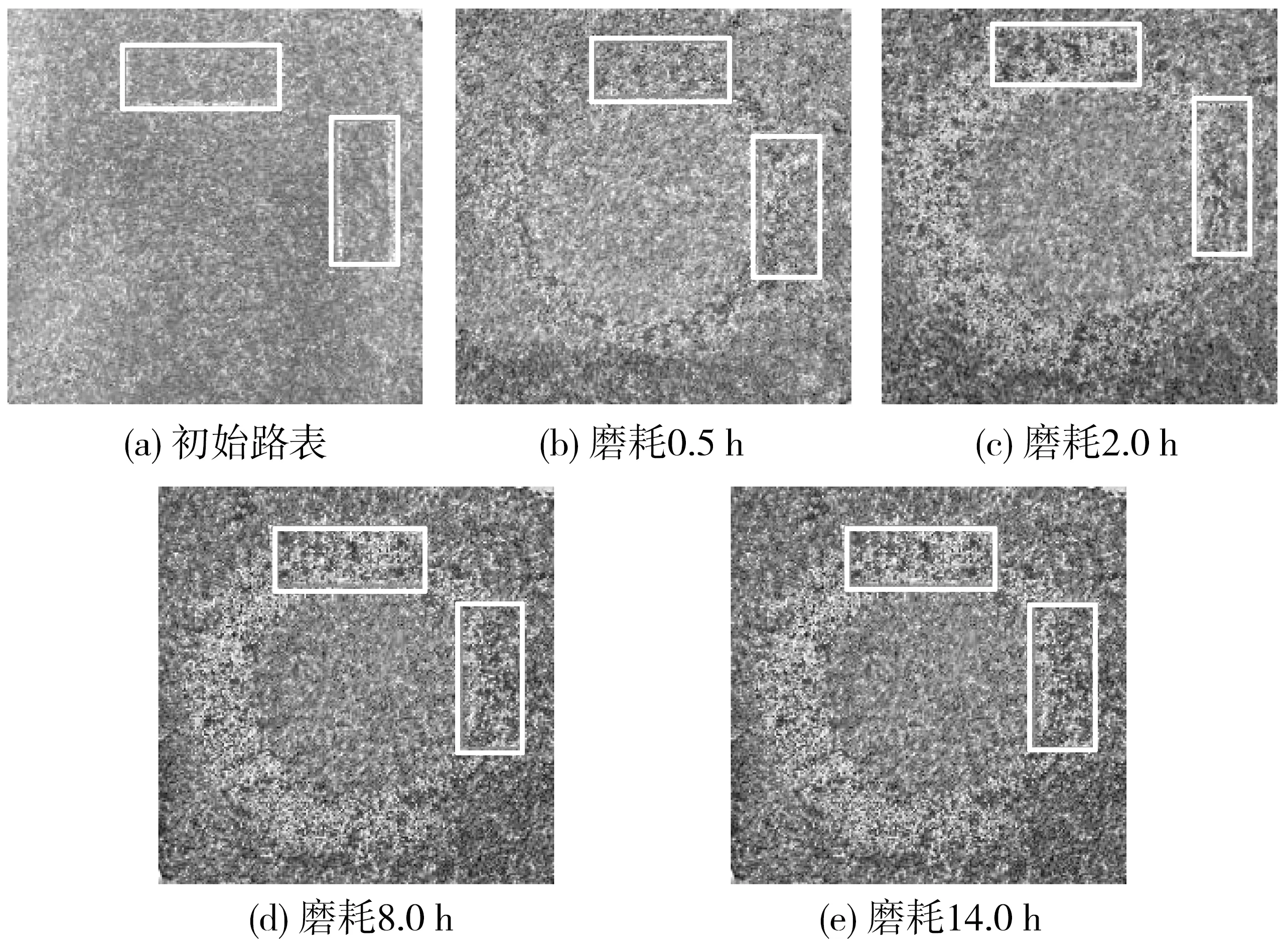

为更好地反映聚氨酯超薄磨耗层在不同因素作用下的抗滑性能,笔者设定了5种工况来分析抗滑性能衰变规律。试验过程中,磨耗层随着骨料剥落而逐渐显现出一条完整轮迹带,以其中一组试验为例,磨耗过程中表面形貌变化见图3。

图3 磨耗层试验过程变化Fig. 3 Changes in the testing process of the wear layer

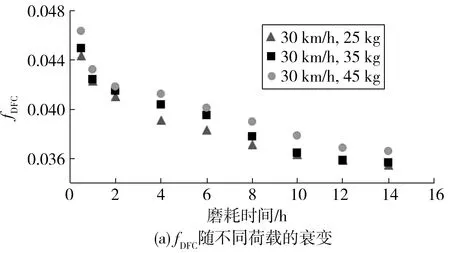

不同工况下的fDFC衰变规律如图4。由图4可看出:以荷载和速度为变量时,随着磨耗时间增加,磨耗层fDFC均发生不同程度的衰减现象;当试验荷载为250 N时,速度减小,fDFC反而增大,其整体衰减速率升高;当试验速度为30 km/h时,荷载增加,磨耗层fDFC随之增大,后续衰减幅度将会升高。

图4 不同工况下的fDFC衰变规律Fig. 4 Decay law of dynamic friction coefficient under different working conditions

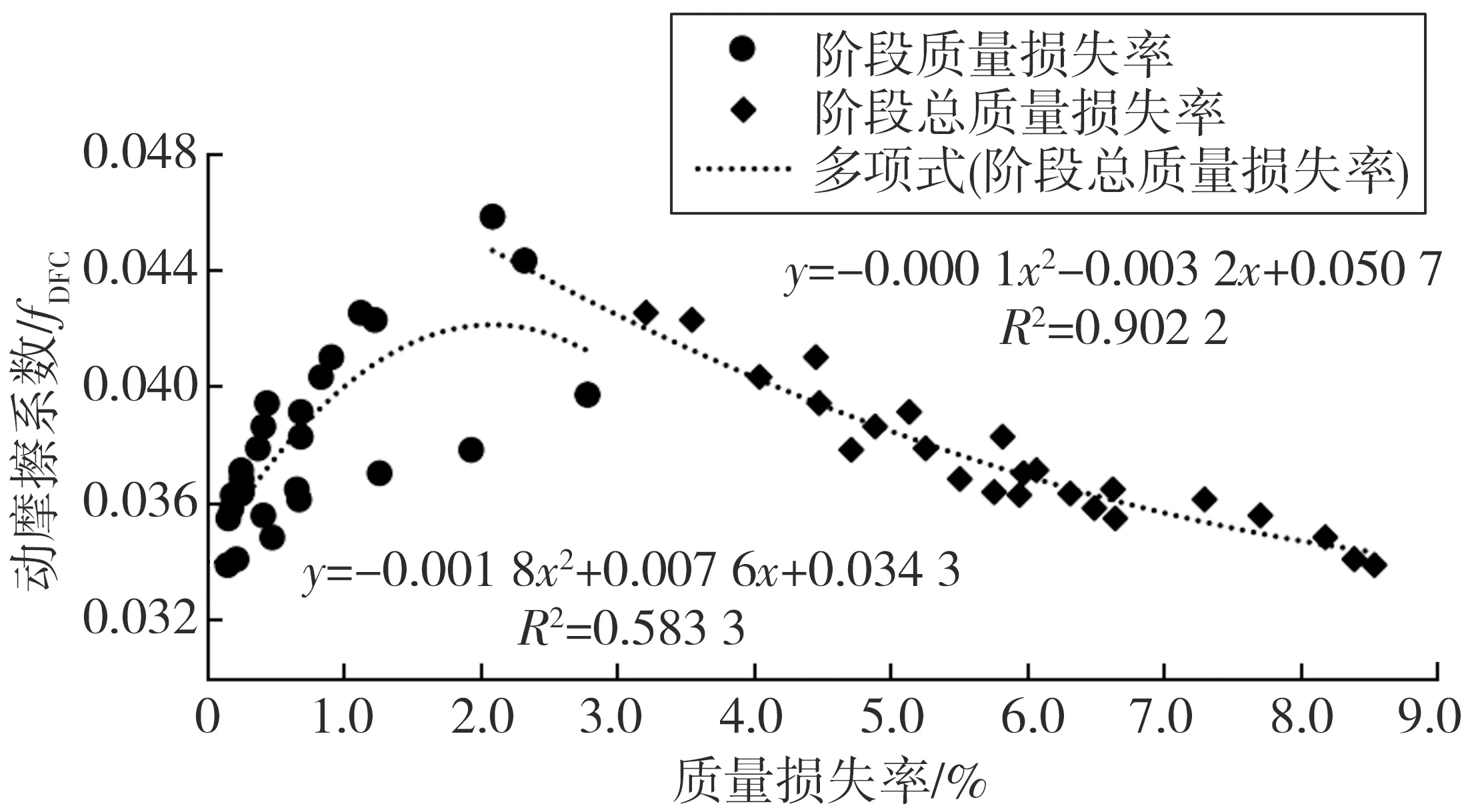

fDFC与骨料质量损失的关系如图5。由图5可知:磨耗层fDFC与骨料阶段质量损失率(σ)和阶段总质量损失率(ω)均存在较强的多项式关系,决定系数R2分别为0.583 3和0.902 2。由分析可知:速度、荷载和骨料质量损失是影响聚氨酯超薄磨耗层fDFC衰减的主要因素。整个试验过程中,fDFC衰变曲线可分为3个阶段:快速衰变、缓慢衰变和衰变稳定。快速衰变期主要以磨耗层表面松散的骨料剥落为主,表面粗糙度降低,导致此时的fDFC衰减较快;当与基面黏结性差的骨料相继剥落后,进入以骨料表面磨光、磨损为主的缓慢衰变期;随着轮载持续作用,骨料剥落和磨损达到一定程度,抗滑性能衰变进入稳定阶段。

图5 fDFC与骨料质量损失的关系Fig. 5 Relationship between dynamic friction coefficient and aggregate mass loss

为进一步明确磨耗层抗滑性能随加速加载磨耗时间的衰减规律,笔者采用对数公式进行拟合回归[16-18],如式(3)。

Y=Pln(X)+K

(3)

式中:Y为对应时刻的fDFC;X为磨耗时间;P、K分别为回归系数。

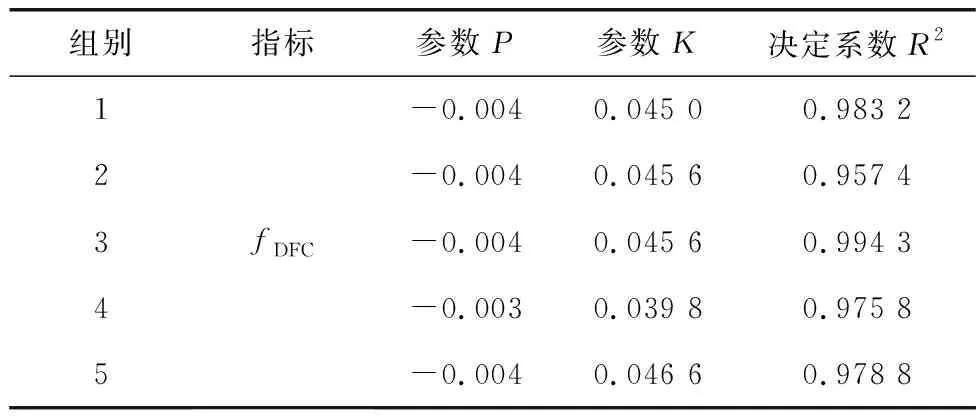

fDFC与磨耗时间的拟合关系见表4。

表4 磨耗层抗滑性能衰变与磨耗时间关系拟合Table 4 Fitting relation between the decay of the slip resistance of the wear layer and the wear time

尽管不同组别磨耗层的工况不同,但拟合结果均表明:fDFC衰变与磨耗时间在总体上服从对数关系(R2均大于0.95)。由此可知:聚氨酯磨耗层的抗滑性能衰变呈现出先快后慢直至稳定的趋势。

2.2 宏观纹理演化与抗滑性能的多元回归分析

2.2.1 激光扫描数据处理

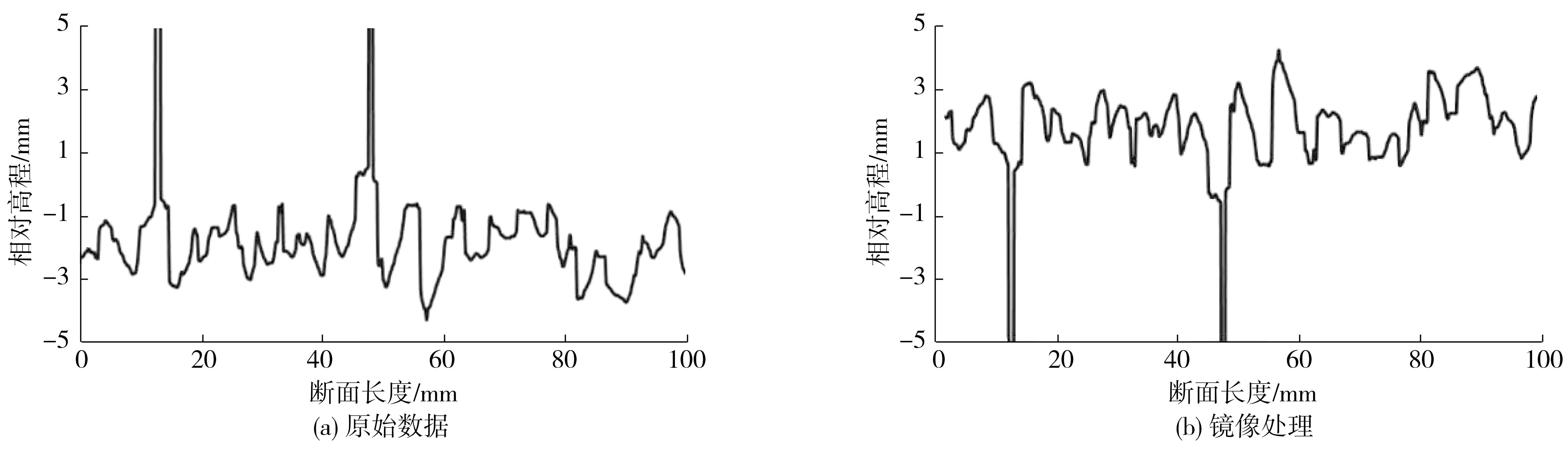

1)镜像处理

因由激光轮廓扫描仪采集到的数据绘制而成的图形与实际观测相反,因此需要对数据进行镜像处理。

2)去噪处理

在宏观数据采集完成后,得到的原始数据中往往会存在异常点,为更好地反映出路表整体情况,采用线性插值方式消除异常值。

3)倾斜修正

磨耗层制作工艺不足以做到使试件表面完全水平,导致测出的轮廓线会存在一定倾斜度。为了消除试件表面倾斜对宏观纹理参数计算的影响,采用线性函数对数据进行线性拟合修正。

4)确定水平面

为了合理反映磨耗层表面特征,需分别确定每条轮廓线的水平面。将每条轮廓线的500个数据从小到大排列,取中位数为绝对水平面,对轮廓线进行上下平移。以其中一条断面轮廓曲线为例,其处理过程见图6。

图6 断面轮廓数据处理过程Fig. 6 Data processing process of section profile

2.2.2 宏观纹理指标的筛选及回归分析

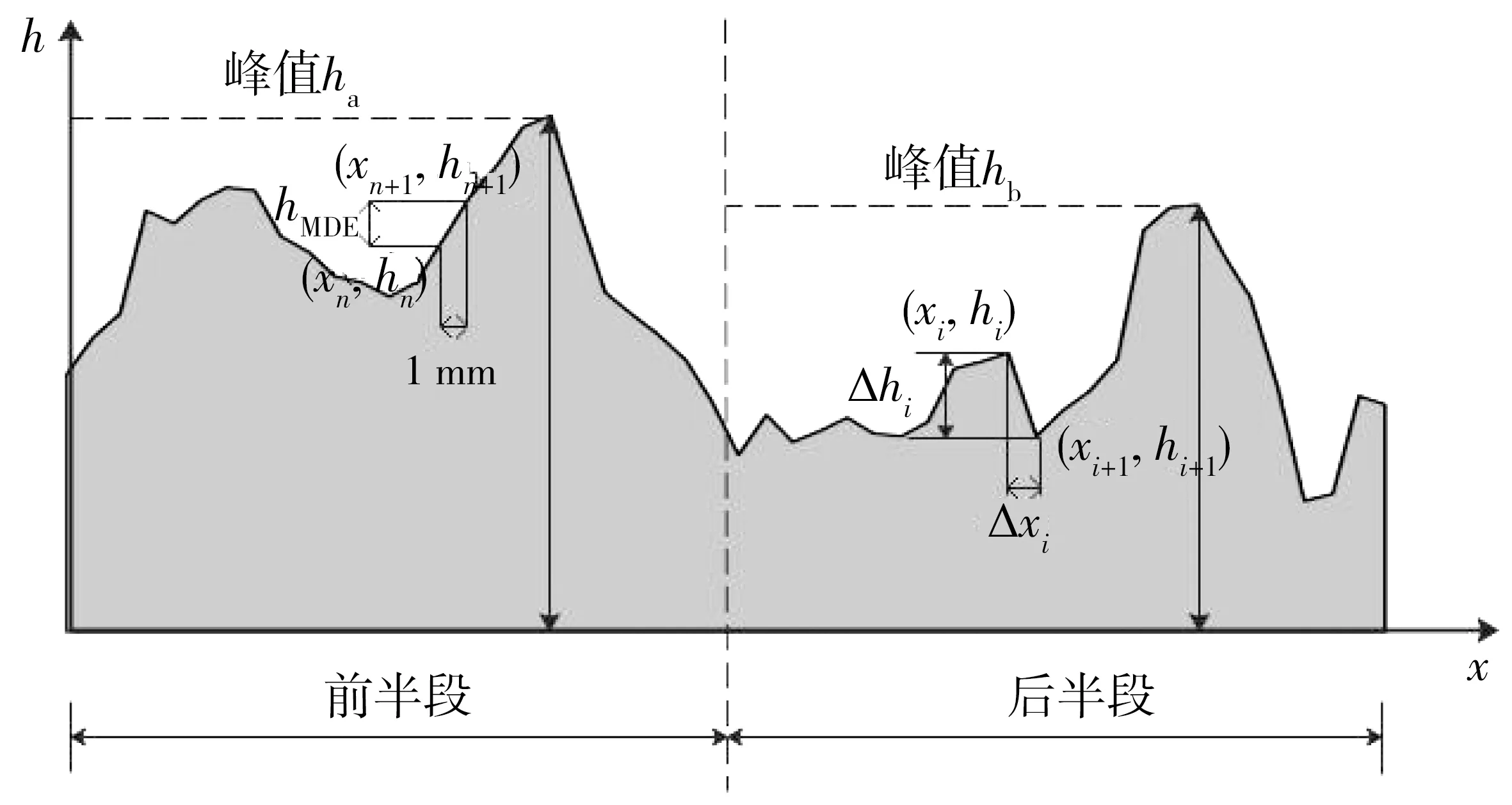

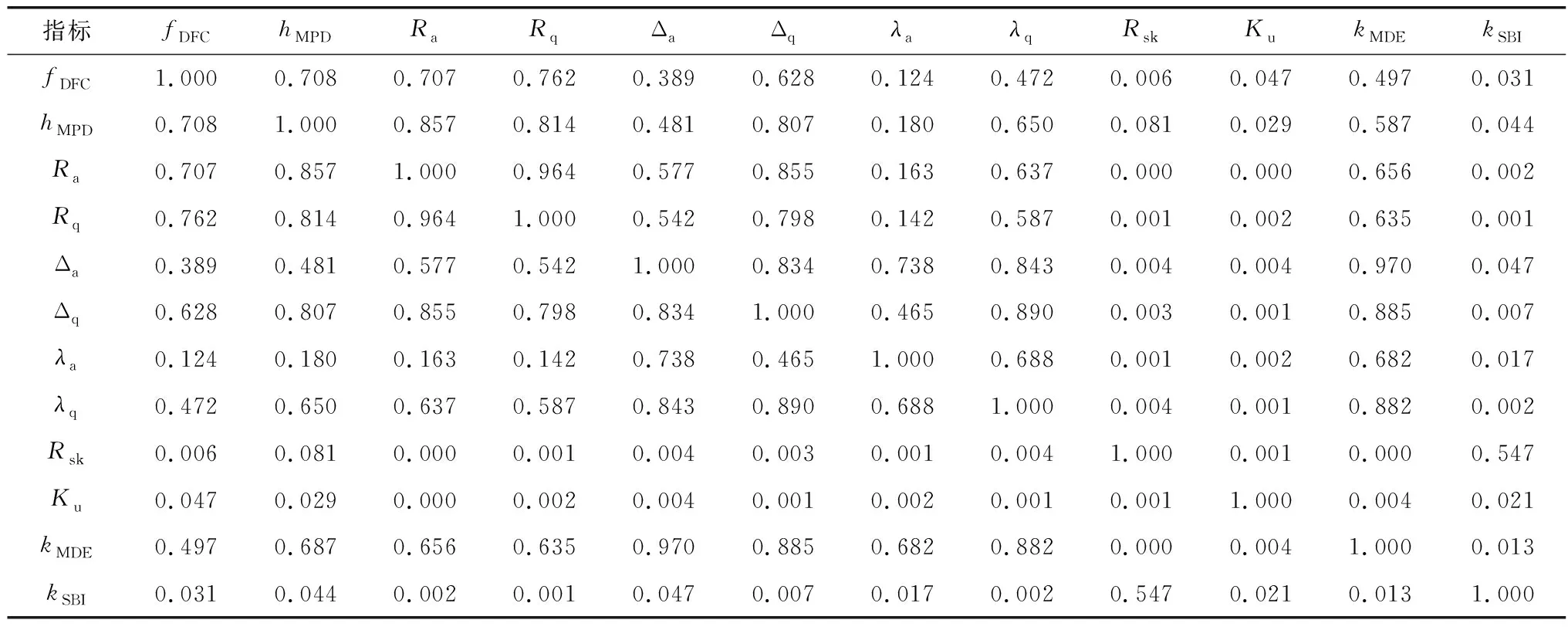

为了从多方面分析宏观纹理演化与聚氨酯超薄磨耗层抗滑性能之间的关系,笔者选取平均断面深度hMPD、轮廓算数平均偏差Ra、轮廓均方根偏差Rq、轮廓算数平均斜率Δa、轮廓均方根斜率Δq、轮廓算数平均波长λa、均方根波长λq、偏度Rsk、峰度Ku、平均高程差hMDE和表面磨损指数kSBI这4类11个纹理参数指标[19-22],参数注释见图7,相关计算见表5。为从众多参数中选取具有代表性的表征参数,同时避免因参数间共线性而导致预估模型不准确的问题,需对参数进行相关性分析。若两个指标间决定系数R2<0.6,说明这二者描述了不同的宏观纹理特征[21]。

图7 表面轮廓参数示意Fig. 7 Schematic diagram of surface profile parameters

表5 表面轮廓参数计算公式Table 5 Calculation formula of surface profile parameters

决定系数R2的矩阵如表6。由表6可见:纹理指标中hMPD与Ra、Rq、Δq之间存在显著相关性(R2>0.80),hMPD与λq、hMDE存在较强相关性(R2>0.65),表明这6个指标对磨耗层宏观纹理特征描述类似,因此仅保留常用的hMPD作为影响指标,其余5个指标可舍去;同理,Δa与λa相关性较强(R2>0.70),可保留后者。剩余指标Rsk、Ku和kSBI相互之间没有明显相关性,因此均可纳入回归模型中。

表6 决定系数R2矩阵Table 6 Matrix of the determination coefficients R2

借助SPSS将选出的6个参数进行多元逐步回归分析,所得最优模型的决定系数R2=0.708,且未充分利用各类参数指标。鉴于此,笔者尝试通过SAS分析软件,构建相应的多元二次多项式模型。

为便于分析,将所有自变量综合成一个合成向量,记为M1=[hMPDλaRskKukSBI],则二次多项式的回归模型表示为[22]:

(4)

式中:A1为二次项系数矩阵;B1为一次项系数矩阵;C1为常数项。

在进行对M1的多种组合回归后,得到的最高决定系数R2=0.890 3,但在对其模型参数检验与因子检验时均发现不显著项和不显著因子,这说明仅通过宏观纹理演化不能合理地描述磨耗层的抗滑性能。故在考虑宏观纹理的同时引入磨耗层骨料阶段质量损失率(σ)和阶段总质量损失率(ω)作为自变量,记为M2=[X1X2X3σω](X1~X3均可取hMPD、λa、Rsk、Ku、kSBI),再次进行二次多项式回归分析。

当M2=[hMPDλakSBIσω]时,模型各方面检验均满足要求,模型参数A2、B2、C2的计算结果见式(5)。

A2=

B2=[0.909 6 0.088 4 0.919 5 -0.019 4 -0.157 1]

C2=-1.280 7

(5)

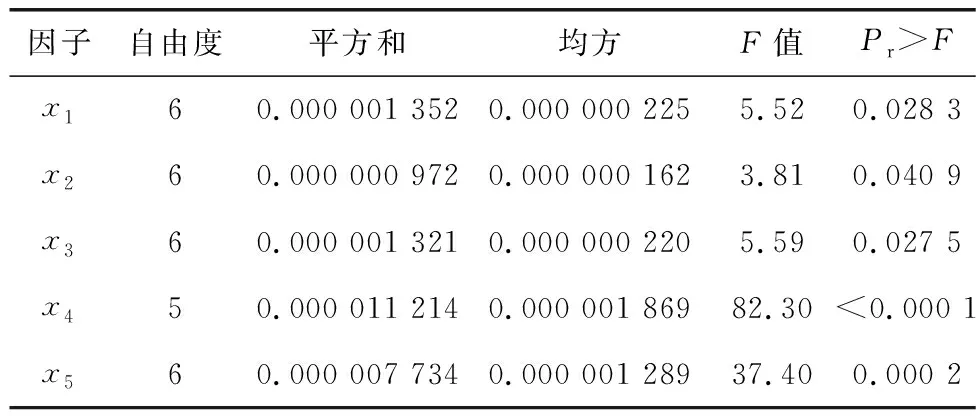

二次多项式模型参数检验如表7。从表7可知:二次项模型决定系数R2=0.989 0,残差平方和仅为0.000 237,模型线性项、二次项、交互项及模型总体F检验的P值均小于0.05,这说明自变量与因变量之间的回归关系显著。表8给出了对回归模型因子进一步的检验结果,所有因子项F检验的P值均小于0.05,说明各因子回归系数显著。SAS回归结果表明:在考虑宏观纹理演化的同时,结合磨耗层阶段质量损失率(σ)和阶段总质量损失率(ω)的回归多元二次多项式模型能较为准确地描述聚氨酯超薄磨耗层不同磨耗阶段后的抗滑性能。

表7 二次多项式模型参数检验Table 7 Parameter test of quadratic polynomial model

表8 二次多项式模型因子检验Table 8 Factor test of quadratic polynomial model

3 结 论

基于不同速度和荷载作用,笔者对聚氨酯超薄磨耗层的抗滑性能及衰变规律进行了研究,分析了表面宏观纹理演化对抗滑性能的影响,得出以下结论:

1)动态磨耗试验表明:速度、荷载和骨料质量损失是影响磨耗层抗滑性能衰变的主要因素,其中骨料质量损失是速度和荷载对磨耗层作用的直观反映。速度值和荷载值越大,则骨料质量损失率越高,磨耗层抗滑性能衰变越快。试验前期,磨耗层骨料质量损失是导致抗滑性能衰变的主要原因;试验中后期,骨料质量损失率大幅降低且基本服从指数关系,磨耗层的抗滑性能趋于稳定。

2)聚氨酯超薄磨耗层表面宏观纹理特征与抗滑性能密切相关,因此选取幅度特征、间距特征、形状特征与综合特征这4类指标,对试验过程中fDFC与宏观纹理演化的关系展开研究。为避免指标间高度相关而导致的回归模型共线性问题,对所有参数进行相关性分析。基于此,得知hMPD、λa、Rsk、Ku和kSBI分别描述了不同的宏观纹理特征,可用于建立其与fDFC的回归模型。

3)基于磨耗层表面构造研究,在进行宏观纹理与fDFC之间的多次回归分析后,引入骨料阶段质量损失(σ)和阶段总质量损失(ω)作为自变量,最终得到包含hMPD、λa、kSBI、σ和ω这5个因子的多元二次多项式回归模型,R2=0.989 0,可准确描述聚氨酯超薄磨耗层宏观纹理演化与抗滑性能的关系。

4)树脂类超薄磨耗层在今后的设计运用中,除了需要研究速度、荷载等外界因素的影响外,更须充分考虑骨料与胶黏剂间的黏结强度,进而有效降低骨料的剥落概率,确保能持续提供丰富的宏观纹理,以便磨耗层长期保持良好的抗滑性能。