PLC在焦化厂焦炉车辆自动控制系统上的应用实践

2023-09-08李琳琳

李琳琳

(河南金马中东能源有限公司,济源 459000)

可编程逻辑控制器(Programmable Logic Controller,PLC)以计算机平台为载体,利用工作芯片和可编程存储器完成各种工作任务,提高了生产效率。PLC可采用数字化接口实现日常输出操作和输入操作,全面管理焦炉车辆自动控制流程,利用计算机技术的优势提高生产质量和效率,增加相关企业的经济效益。

1 PLC概述

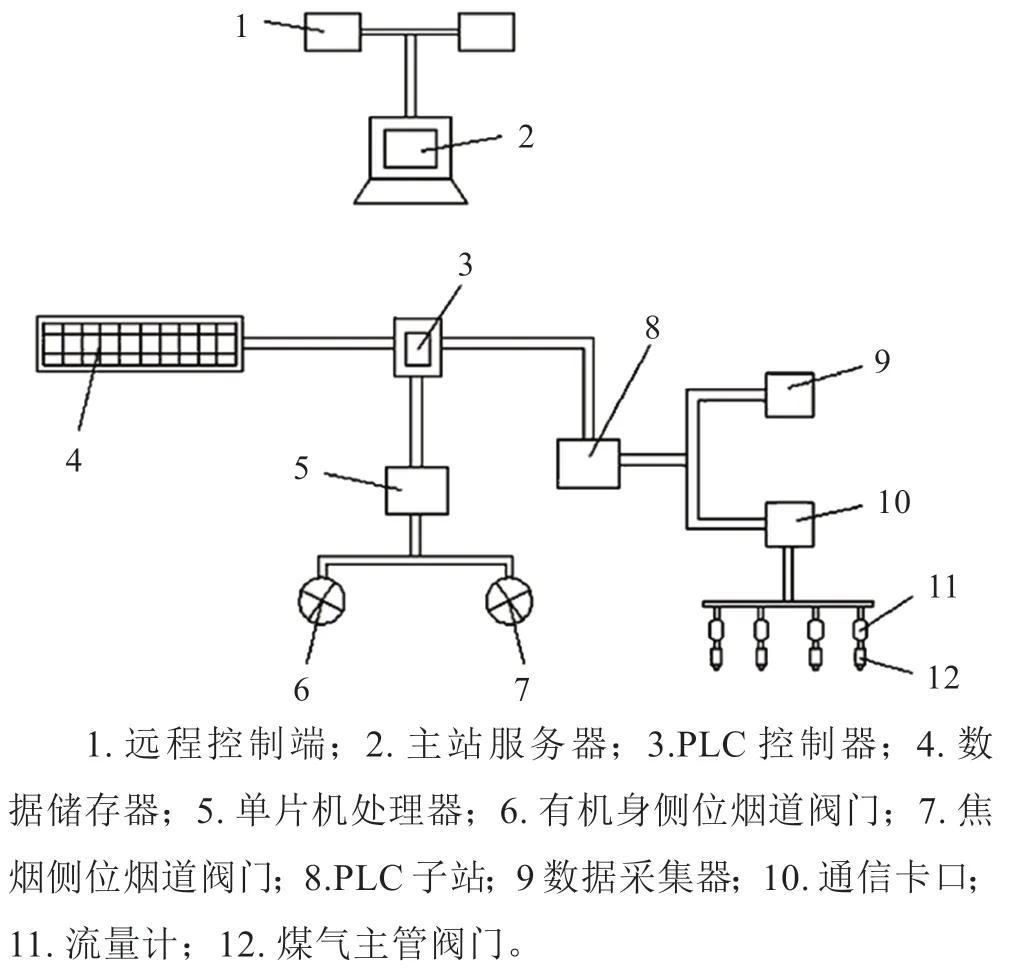

在电气工程行业中,PLC受到了各行业人员的高度重视,是目前最先进的可编程控制器。它以微处理器为核心,集中各种先进技术,如自动控制技术、通信工程技术、继电器控制技术、计算机技术等,具有较强的控制效果,能根据需求编写对应的程序实现日常运算作业。它通过在输出模块和输入模块间建立链接方法,可实时控制机械电气设备运行。PLC主要包括输入/输出(Input/Output,I/O)模块、存储器、中央处理器、电源、外部设备接口、I/O扩展接口等,具有稳定性高、抗干扰能力强、能耗低等特征。它通过数据扫描模式进行采样,再刷新所得数据,如图1所示。

2 焦炉车辆自动控制系统应用现状

随着科学技术的不断发展,现代化管理模式得到了广泛应用,受到了各行业人员的高度重视。从目前冶金炼焦行业应用情况来看,由于其工艺流程较为特殊,生产管理方式滞后,导致其在生产设备、控制模式以及自动化控制管理等方面存在各种问题[1]。焦炉车辆作为焦化厂的核心环节,主要包括装煤车、拦焦车、推焦车以及熄焦车等设备,是现代焦炉最常用的生产机械。焦炉车辆运行安全决定焦炉的生产效率。但是,由于焦炉车辆长期工作在恶劣环境下,如腐蚀性强、粉尘大、温度高等环境,加上运行时振动大、活动频繁、车辆分散等,影响系统的控制效果,导致不同车辆间不能实时传递信息数据,是现代焦化企业加工中急需解决的问题。目前,很多焦化厂在焦炉车辆对位方面最常用载波通信联系,甚至使用人工吹笛摆旗方法,但是司机在载波通信通话中经常受电气影响,无法听清问题,也不能准确反映焦炉车辆实际情况[2]。在冬季,熄焦水蒸气散发难度较高,造成拦焦车、熄焦车长期在水雾中行驶,很难看清清炉号,难免会产生各种错误操作,严重影响对位的准确性,导致推焦杆经常出现刮碰壁炉现象,缩短了焦炉使用寿命,甚至会引发严重的生产安全事故。

3 推焦车、拦焦车控制系统功能

3.1 基本控制功能

焦炉移动机械的检测元件基本采用限位开关和行程开关,而液压系统采用的电磁阀由于受高温和粉尘的条件限制,未安装位置信号反馈功能,很难准确判断输出信号的运行情况,要通过各种设计和计算在软件编程中进行判断,如重做、跳步、测时等。焦炉车辆无人驾驶技术是目前的先进技术,对车辆性能提出了更高要求,不仅要求车辆具备精确定位设备,还要其安装无线传输保障、单元自动控制、信息管理系统以及四车连锁等设备,全面保障焦炉车辆运行的安全性。这是整个无人驾驶的基础,解决传统控制中存在的问题,通过流程指令控制车辆进行日常操作[3]。在信息化时代背景下,我国通常采用PLC、限位开关、编码器、主令控制器等设备进行控制。但是,由于焦炉车辆运行环境过于恶劣,人机界面(Human Machine Interface,HMI)禁止采用普通计算机。它使用高稳定性集成工业级触摸屏,程序由8个程序块组成,层次清晰,结构简单,便于调试和维护,如图2所示。

图2 焦炉控制系统

推焦车、拦焦车电控系统均选用美国MODICON公司的984-680 PLC,采用800系列模块、智能I/O模块、S908远程I/O驱动器、J890远程I/O接口处理器以及打印机等设备。推焦车控制环节配置有4个I/O机架和31个I/O模块。拦焦车控制部分由1个本地站和1个远程站构成,各配置有2个I/O机架和17个I/O模块、11个I/O模块。供电系统设计采用隔离变压器和不间断电源(Uninterruptible Power System,UPS)[4]。

拦焦车配有16个车轮,位于8个两轮平衡架上。每个平衡架上设有一个主动车轮。主动车轮直接由可变电压和可变频率(Variable Voltage and Variable Frequency,VVVF)控制的电机驱动,驱动装置由联轴器和具有内部花键螺旋正齿伞齿减速机组成。前端减速机的空心花键轴套装在主动车轮轴上。盘式制动器用于断电或停止情况下自动锁紧。弹簧缓冲走行小车保证装煤车走行平稳,以保护炉顶。在装煤车走行两端均设有可靠的轨道清扫器。在两个车架间有顶起点,便于更换走行台车。千斤顶设备不包括在供货范围内。自动对位用的走行编码器安装在无驱动的从动轮组上,使对位准确可靠[5]。拦焦车走行减速机油窗放油口设置在走行外侧,便于现场人员观察、维护。车轮数量16个,车轮直径1 000 mm,2个电机带有1个增量编码器8×15 kW、1 500 r·min-1电机。减速机之间有8个制动盘的联轴器。内部花键螺旋正伞齿轮减速机、盘式制动器通过杯式弹簧制动,液压松开走行轴承选用NSK、FAG。

按照作业性质进行单元划分。单元之间相互独立,可以实现多单元同时运行,通过高稳定性联锁进行控制。

(1)通过单独操作按钮,将每个操作单元划分为若干个控制步骤,由人工操作实现控制步骤。

(2)功能重做。在单位自动方式操作时,代表某一动作完成开关。由于某种原因,可能会出现不能按照规定行程或时间进行动作的情况。根据自动重做申请后的人工确认,自动执行重做功能。如果重做流程成功,可继续执行后续程序;相反,自动触发故障报警,自动判断哪些开关属于不可恢复故障。

(3)跳步作用。操作过程中,使用跳步的方式跳过此程序,继续向下执行。虽然在规定的行程内有些控制动作未能完成,但对整体功能实现影响不大。

(4)时间校验作用。要根据时间原则判断动作指令的完整情况,根据设备运行速度和移动距离计算时间设定值的合理性。在发布动作指令后,如果系统能在规定时间内完成,表示该时间设定值正常,否则说明设备故障。时间校验功能由于控制因素在同一控制过程中发生变化,分为单时和双时两种。

(5)减速测试。当推焦杆运行到前进或后退一端时,对于推焦杆和焦炉炉体安全性来说,减速环节能否投入正确至关重要。在程序设计上,有0~9种长短行程可以任意组合,只要开关位置事先选好即可,如图3所示。

3.2 监控功能

3.2.1 监控设备作用

程序中使用“STAT”功能,能检测中央处理器(Central Processing Unit,CPU)运行状态、内存保护状态、后备电池工作状态、交流电源状态等,从而掌握各种设备运行状态信息。程序允许在这些设备正常状态下实现立即报警、切断控制回路以及打印数据等各种功能。

3.2.2 联锁查验

自动检测最初条件、单元自动运行条件以及单步运行条件等,能确保其在多台机组同步运行情况下的稳定性,避免出现严重的设备事故[6]。

3.2.3 状态显示和报警功能

钢结构是承载和支撑装煤车所有设施的移动平台。钢结构的布置和设计在满足相关法规要求的前提下,应尽可能布置紧凑,缩小装煤车的整车外形尺寸。钢结构的设计和制造需保证其有足够的强度和刚度,不但可以承载其上所有设备的荷重,而且可以保证进行取煤、走行等操作时外力作用的变形在规定范围之内,同时保证其整体使用寿命为一代炉龄。钢结构与焦炉上的煤气管、煤塔柱子、上升管、集气管操作台及集尘干管等固定设施间须有规范要求的安全间距。生产过程中可通过灯光显示故障类别,主要包括正常、重故障、轻故障等灯光状态。工作人员会根据故障类型采取相应的控制措施。

3.2.4 过程数据检出和打印功能

向运维人员提供正确操作信息和维护数据,有利于保证系统运行的稳定性。当工作人员在日常操作中出现重做、超时、跳步以及联锁欠费等问题时,要全面检测故障部位的各种信息,利用内部总线传输到智能I/O模块,经数据处理后合理调整系统数据,保证系统运行的稳定性。

3.3 运行效果

该系统在武钢7#、8#焦炉一次试车成功,充分发挥了软件设计的各种功能,仅投产2个月就实现了综合设计指标推焦间隔10 min,达到了同型号国产焦炉的新水平。相比国内采用继电器控制的6 m焦炉设计具有显著优势。第一,推焦车每灶台动作时间为405 s,提高了10%的作业效率。第二,自动化操作,实现了门清、框清、灶台清和头尾焦自动化处理,有效减轻了职工劳动强度。第三,系统可靠性高。自投产以来一直正常运行,月平均电气故障比4.3 m焦炉平均水平高,双方总比为1∶10,有效降低了其故障率。

4 结语

为推动焦化厂经济发展,提高焦炉车辆自动控制系统的稳定性,需要加强焦炉车辆自动控制系统控制效率,合理应用PLC,提高焦化厂焦炉车辆自动化水平,为焦炉车辆智能化发展打下坚实的基础。