电动叉车开放式车身设计及验证方法研究

2023-09-08葛立银胡祝田胡春阳

葛立银 胡祝田 胡春阳

(安徽合力股份有限公司,合肥 230601)

世界工业车辆协会发布的数据显示,2016年世界工业车辆总销量为115.3万辆,我国叉车销量约26.86万辆,占世界总销量的23%,年复合增速15%左右[1]。近年来,随着动力电池技术瓶颈的突破,电动叉车凭借其操作简单、灵活性好、零排放和噪声低等优点,获得了越来越广泛的使用[2]。电动叉车蓄电池安装在前后桥之间或者后桥之上[3],更换方法主要分为吊装方式和侧拉方式,效率低,成本高[4]。电池吊装方式即利用行车、电池专用吊具将电池从整车吊出,更换方式受限于客户使用现场条件。电池侧拉方式即在叉车车架上装配滚子装置,将电池置于滚子上方,利用外置托架与车架对接,将电池从整车上侧拉出来,再利用托盘车或叉车将外置托架运离叉车车身。电池侧拉过程中,外置托架与车架对接操作对操作人员熟练度和用户场地平整度有一定要求,否则很难将电池平顺侧拉出车架。为解决不同使用客户存在的电池更换、维保等问题,文章对平衡重式电动车电池更换侧取式车架方案设计、计算机辅助工程(Computer Aided Engineering,CAE)分析、台架试验方法及实车路试强化验证进行深入研究,以实现不同客户快速、高效地更换电池。

1 开放式车架车身设计

对于传统电动平衡重式车身,电池仓左侧通常为液压油箱,右侧整面为纵梁,前、后侧分别为蓄电池前、后板,底部为蓄电池支撑板,上端为敞开式设计以方便电池吊装。

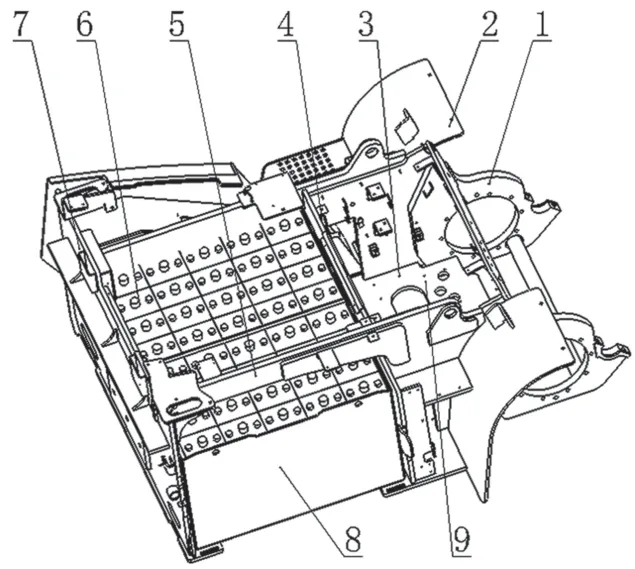

对于开放式车架车身,设计构成主要部分包括固定前桥的扇形板、前轮挡泥板、起升电机(系统)仓、电池仓、电池仓前/后板、纵梁以及底板等[5]。如图1所示,某开放式车架车身构成中扇形板分为左侧、右侧两片。左扇形板用于固定左驱动轮边减速器,右扇形板用于固定右驱动轮边减速器。蓄电池仓前板、底板、左/右扇形板合围区域设计成泵起升电机仓,起升电机在此处可以使泵从油箱吸油至多路阀处管路最短,以最大限度减少管路能耗损失。车身左侧为液压油箱,油箱外壁板的大面积设计有利于液压油散热。左侧油箱、电池前板、电池后板及右侧合围区域设计形成电池仓,电池仓下端设有电池放置板。根据整车设计性能参数和能耗计算,评估车型电池容量选型大小,再结合电池单体大小和电池包布置方式设计车身电池仓大小。电池仓右侧下端为开放式设计,在实车工作时,可通过托盘车或叉车从下端取出电池,方便快捷。右侧纵梁横跨蓄电池前板和后板,保证电池仓大小不变形及整个车身可靠。蓄电池后板右侧设有电池锁紧装置,以确保整车工作时电池固定可靠。车身前端两侧设有左、右挡泥板,防止行驶过程中轮胎带动路面碎石等异物甩出造成伤害,同时挡泥板在适当位置可减小整车车身应力集中的程度。

图1 某车型开放式车身构成

2 电动平衡重式叉车车身受力及CAE分析

分析电动平衡重式叉车车身时,考虑的工况包括满载行驶、空载行驶、满载牵引以及车辆转弯等。其中,电动叉车满载行驶时,由于动载荷的影响,车架受力最大,变形最严重。通常根据受力分析和受力等效作用原理,将作用在车架结构上的所有的力简化[6]。

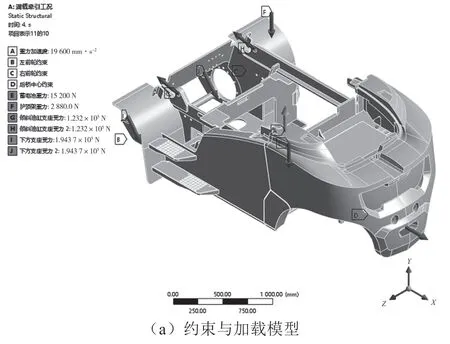

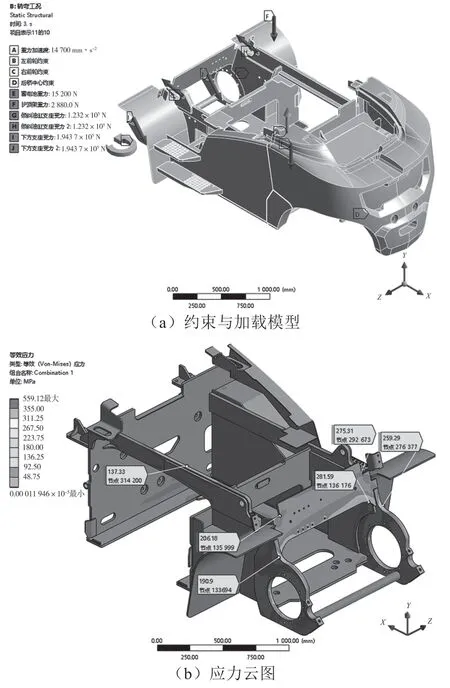

文章选取某车型使用ANSYS Workbench进行实际受力分析,分析满载行驶、空载行驶、满载牵引以及车辆转弯4种工况,依次进行几何简化、材料定义、划分网格、施加约束与载荷,最后求解分析并通过结果后处理得到应力云图结果[7]。

分析每种工况时,需要对前轮和转向桥中心点进行约束。所有工况下,车身的受力主要包括门架对倾斜油缸支座拉力/推力、门架支承轴作用力、电池重力、平衡重重力、护顶架重力、牵引力以及货物重力等。对于每一种工况,需要施加该工况下对应的载荷,且乘以该工况下考虑的动载系数。动载系数根据以往相关车型的应力测试确定。

分析结果表明,满载行驶工况、满载牵引工况和转弯工况3种工况下车身应力较大,对应的约束与加载模型及应力云图分别如图2、图3和图4所示。这3种分析工况下,车架都在前方连接板左下方的圆弧处产生了较大应力,分别为329 MPa、317 MPa和281 MPa。连接板使用的材料为Q355,屈服强度为355 MPa,因此3种工况对应的安全系数分别为1.08、1.12和1.26。可以看出,设计的开放式车身结构应力较小,强度满足工况需求。

图2 满载行驶工况的约束与加载模型及应力云图

图3 满载牵引工况的约束与加载模型及应力云图

图4 转弯工况的约束与加载模型及应力云图

3 开放式车身强度验证方法

车身强度验证通常包括台架耐久试验和路试强化试验。开放式车身台架耐久性试验台以模拟整机实际受力状态进行安装,车架位置、平衡重、转向桥、轮胎等实车相同。等效设计蓄电池质量试块,驱动轮支撑工装、力加载工装,其中力加载在设计车型载荷中心处加载,模拟装卸作业过程载荷。图5为某车型开放式车身台架耐久性验证。在经过200万次弯曲疲劳试验后,车架无裂纹及明显变形现象,与CAE分析结果一致。最后,通过实际装车进行实车路试强化试验,均未发现车身有异常现象。

图5 某开放式车身台架测试

4 结语

结合平衡重式叉车构造,提出开放式车身车架正向设计理念。设计的车身方案及布局统筹兼顾整车部件散热方式、降低管路损失、电池固定方式以及后市场维护便捷性等。结合整车受力形式和典型应用工况,利用ANSYS Workbench对车身进行CAE分析,优化处理应力集中点。利用台架进行耐久性试验模拟分析,并在后续实车上进行路试强化试验,验证了开放式车身结构的可靠性。平衡重式叉车开放式车身结构设计可实现电池快捷更换,为电动叉车在不同场景中的应用提供保障。