薄板施工工艺优化

2023-09-08潘智勇梁晟毓刘文远

刘 楠 潘智勇 梁晟毓 刘文远 时 间

(大连船舶重工集团有限公司,大连 116083)

随着科学技术的进步,为了降低船舶重量,加快船舶航运速度,在保证强度的前提下,越来越多的薄板会应用在船舶建造过程中。但是,薄板由于自身特点,难以控制平整度,导致船舶的舱容和美观度很难达标。对于船厂而言,薄板施工平整度控制是近些年工艺研究和优化的热点课题[1]。

1 研究背景和意义

1.1 研究背景

随着现代造船领域采用的薄板材料越来越多,人们对焊接技术的工艺提出了更高要求。薄板工艺优化的成果将会影响产品建造周期和焊接质量,进一步影响船舶的建造质量。为保证船舶建造的水平,保障薄板焊接质量和焊接后的恢复并改善焊接工艺,在船舶建造方面大力研究和优化薄板焊接工艺势在必行。

1.2 研究意义

随着我国造船业的快速化发展,高科技造船、高级焊接技术等一些先进造船理念被提出,在保证并考虑提高焊缝质量的基础上,综合改善其工艺,为延长产品寿命、降低维护费用、缩短维修时间、减少焊接表面缺陷与焊接变形奠定了基础。

2 研究内容

总结近些年各大主流船厂施工薄板的先进经验,结合特种船舶薄板施工的精度要求,采用标准化思维,建立特种船舶薄板施工方案,探究薄板生产线的建造模式。影响薄板焊接变形的因素是多方面的,如施焊方法、焊接工艺参数、焊缝长度及其截面积、焊接热输入、装配和焊接程序等。通过使用不同类型的焊接设备,经过设计、试验、检验等,得出一套完整可行的薄板工艺优化方案。优化的目的是减少产品的焊接变形,使产品具有良好的平整度,提升产品的整体美观度[2]。

3 船舶薄板施工流程

3.1 场地环境

平面拼板及加强材装配必须在表面平整、刚性好的铁平台上进行。铁平台的平面度不大于±2 mm·m-2。铁平台外观整齐,不允许有翘起现象,表面整洁,设备摆放整齐,压载铁以及各类工具按要求存放在相应的工具箱中。施工现场必须配备一定数量的加温和防风措施,保证厂房内环境温度和铁平台温度不低于5 ℃。

3.2 薄板拼板

拼板前需要检查板片尺寸和平整度,如达不到标准,返回上道工序进行修复。拼板过程中需尽可能使用电磁吸盘进行吊运,避免出现板片弯折等较大变形[3]。拼板装配时,对局部间隙不均匀、有部分超差的位置应进行研磨使其达到标准,严禁采用气割方式或生拉硬拽。薄板拼板前需要在焊缝两侧加设压载铁,并在板边四周加设压板用以固定。拼板焊接前应采用火焰加热,烘干板缝周围水气,并对焊缝进行焊前预热。焊接过程中严格按照焊接工艺要求执行,对于长度较长的焊缝采用分段退焊法或分中分段退焊法,杜绝采用大规格焊条,且焊接参数不易过大。

3.3 焊缝应力释放

薄板拼板后采用专业的焊缝矫平设备(三芯辊)对拼板焊缝进行二次矫平,以消除焊缝中的内应力。辊压时从中心向两端、前后释放应力,按照相关要求逐渐增大压力。经过矫平释放应力的板片,平整度应不大于2.0 mm·m-2,且板片没有翘曲现象。

3.4 加强材装焊

板片在进行二次矫平后,拉运到加强材装焊工位,在板边四周加设压板用以固定。加强材安装前需要检查其直线度、平面度以及尺寸,如有超差,需返回上道工序修复后安装。构件安装前,必须清理构件两侧的氧化皮、铁锈、水渍以及油污等脏物。如有影响焊接质量的涂料,需要进行打磨清理。从中心向四周依次装配焊接加强材,每装配一根焊接一根,焊后对焊缝进行缓冷,缓冷后再对另一根加强材依次装配焊接。期间每个加强材两侧均加设压载铁,以减少焊接变形。

3.5 瘦马变形矫正

加强材在焊接结束后,板片另一侧在焊缝附近由于焊接应力集中会产生瘦马变形,需要进行火工矫正。火工矫正时,按照从中心向四周的顺序依次进行背烧矫正,同时需严格控制背烧温度不高于300 ℃。

3.6 背梁安装

加强材在焊接结束后,为减少板架转运和长时间堆放造成的变形,需要在板架一端安装背梁。背梁高度一般不能超过加强材高度的1.5倍。背梁与加强材采用码板连接,不得与板架焊接。

3.7 板架转运

板架施工结束后,必须施工立式托盘进行板架的摆放和转运。一般将前一个工位加工好的板件下料至一个料架上。在料架满载后,通过机械手将料架外侧的第一个板件摆放至输送机构,然后输送机构将板件输送至下一个工位,通过机械手将第一个板件后方的隔片放至用于摆放隔片的位置。如此循环,完成板架的转运[4]。

4 工艺优化前后对比

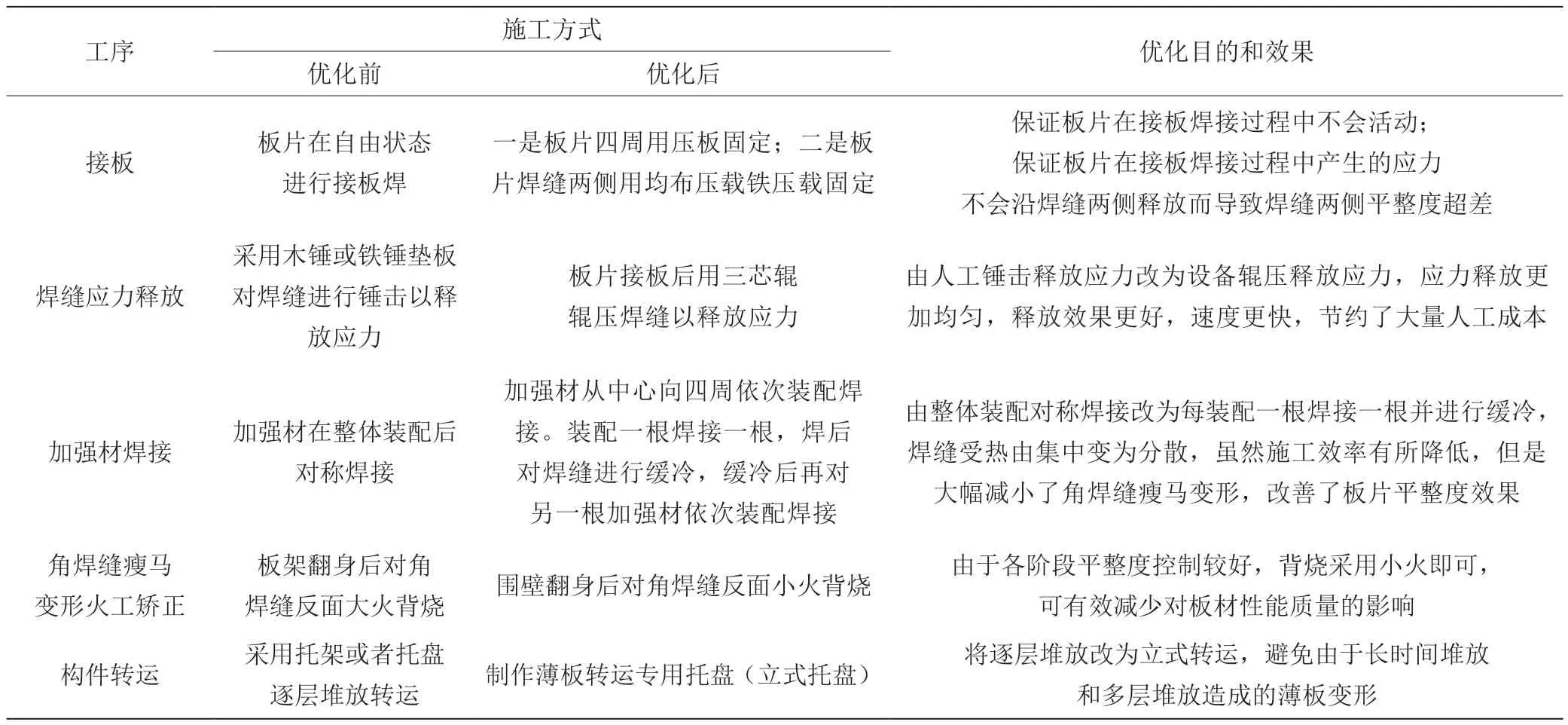

薄板经过工艺优化流程后,各个工序优化目的和效果及各工序施工效果在优化前后的对比如表1所示。

表1 薄板工艺优化前后效果对比

5 薄板生产线的构建

拼板焊接工位通过自动拼板机(焊接压力架)实现部件板材对接缝的拼板焊接,主要是将板材吊运至拼板焊接工位输送架上的进料端,启动钢板输送门架,依次将板材自动输送到压力架焊接平台位置进行板缝自动定位,同时启动液压装置压紧焊缝两侧,对板材边缘进行铣边或坡口加工,待板缝拼拢后运行激光复合焊接系统完成焊接。

人工装配工位操作的基本流程是,部件板材划线完成后流转到该工位,由工人根据上道工位已在每条装配线附近标记的筋板零件号,将对应编号的筋板点焊到位。焊接时,需采用适当的点焊工艺,保障点焊点牢固且大小合适。点焊后不用对点焊点进行打磨,但要求点焊点不能影响后续自动焊接质量。

机器人焊接工位配有部件位置自动视觉识别系统,能够自动识别工件的整体位置坐标,并且能够与焊接机器人系统通信,将识别的工件位置信息传送给焊接机器人系统。为减少焊接变形,每条筋板进行双面对称焊接。机器人系统能够与工件位置视觉识别系统通信,并且根据位置系统的数据自动修正焊接轨迹。激光视觉系统能够自动识别焊缝的起始点和终点,并在焊接过程中自动修正机器人的焊接轨迹,实现焊缝的实时跟踪。采用熔化极气体保护电弧焊焊接,保护气体为CO2。焊丝使用药芯和实芯焊丝。

修补工位用于对焊后部件进行变形检测和焊缝补焊。工件进入本工位并流转到位后,通过工件位置自动识别系统自动确定工件的位置。通过工件身份识别系统自动设别并确认工件身份。自动检测系统根据选定的程序对工件进行检测并将数据存储,自动判别变形量是否满足质量要求。变形检测完成后,人工检查焊缝焊接情况并进行补焊工作。

工位自动化设备、物流、定位机构等配置与整线生产节拍相匹配,不得出现配置过度冗余造成资源浪费,也不得出现配置不足造成生产线运行不畅的情况。

基于薄板施工方案,为实现施工标准化和规范化,可以构建薄板生产线用于船体薄板平面部件中小组立的自动化生产,解决薄板从拼板至成品的全部生产,实现薄板的自动拼板与焊接。加强材装配和焊后打磨补焊均采用人工方式。生产线主要包括拼板焊接与矫平工位、人工装配工位、机器人焊接工位、修补工位以及自动输送系统等,如图1所示[5]。

6 结语

针对在船舶建造过程中存在薄板焊接变形和焊缝表面缺陷等状况,提出了关于薄板施工工艺优化的课题。工艺方案能有效控制薄板焊接的变形,节约造船成本。研究表明,工艺优化有效改善了薄板的平整度与美观度,不但提高了工厂的生产效率,减少了火工矫正的作业次数,而且获得了良好的内部质量,外部成形美观,不仅为现代船舶建造质量奠定了良好的基础,也为以后的薄板拼板焊接提供了参考。