锅炉压力容器压力管道检验中的裂纹问题和对策

2023-09-08李响

李 响

(国能河北龙山发电有限责任公司,邯郸 056001)

在锅炉压力管路检查过程中,要根据锅炉压力管路实际情况选择合理的检测技术,判断锅炉压力容器运行中存在的问题,避免其影响锅炉压力容器的正常运行。但是,从目前锅炉压力容器运行情况来看,由于受到内、外环境的影响,锅炉压力容器经常出现各种裂纹问题,且很多工作人员易忽视裂纹问题。一旦裂纹现象过于严重,会影响锅炉压力容器的正常运行,给工作人员日常操作埋下安全隐患。因此,为保证锅炉压力容器的使用寿命不受影响,应规范处理压力管道裂纹问题。

1 锅炉压力容器和压力管道概述

1.1 压力容器

从目前压力容器生产制造情况来看,它有国家层面的政策支持。我国拥有国际一流水平的金属压力容器生产工艺和研发工艺,使其在我国具有良好的发展前景。压力容器作为最常见的金属压力容器,本身能够承受一定的压力,密闭性也比较出色,使得压力容器在很多领域甚至在科研工作中能够发挥重要作用。大多数情况下,压力容器呈现出大罐子形状,主要承载液体或气体,在特定制造过程中成为能源供应的主要载体。目前,应用功能压力容器的材料主要有反应堆压力容器的母材、螺栓螺母和焊接材料等。

1.2 压力管道

现代压力管道和压力锅性质基本相同,在整个压力运输中具有重要作用。压力管道是输送管道中的重点,在锅炉日常工作过程中起着液体输送和气体输送的作用,在输送管道中起着输送、分配和排放流体的作用。压力锅炉除了各种基础部件外,其内部压力管道要配备相关支撑件,如法兰、螺栓连接、阀门、管件及管体等。压力管道的日常运行全部由这些零部件进行控制。压力管道经过工作人员不断研制,取得了完善的装配方式和制作流程,在压力锅炉工作效率、安全保障等方面发挥着重要作用。一是系统特征。各条压力管道之间存在一定的关联,如果一条管道出现问题,会对其他管道产生冲击。二支撑元件数量多。与其他管型压力容器相比,压力管路中支承元件和组成元件数量更多,对各种材料的质量和工艺提出了更高要求。三是压力管道漏点和容器压力较大[1]。

2 锅炉压力容器压力管道中出现裂纹的主要原因

2.1 应力腐蚀问题

由于压力容器日常运行中存在较强碱性,使得其在特殊化学作用下会发生化学反应形成显著的电位差,这是典型的应力腐蚀问题。应力腐蚀在粒子作用下出现辐射性扩散,会产生裂纹。但从其他角度分析,压力容器和压力管道内部外部应力受到苛性脆化因素影响,在某环节出现裂纹,且呈现出由内向外辐射的状态。如果工作人员处理不及时,易造成严重的安全事故,如图1所示。另外,因受力腐蚀产生的裂纹呈现放射状态,从外表上看似蜘蛛网状,呈现由内向外辐射的趋势。这对工作人员专业素养提出了更高要求,要求其要具备较高的专业素养,丰富的工作经验,重视腐蚀问题,能够结合实际腐蚀情况提出针对性解决措施。裂纹通常以主裂纹方向为基础向外扩散,待腐蚀进一步加剧易发生质变[2]。

图1 应力容器腐蚀

2.2 温度失控

在锅炉制作过程中,它对操作人员专业技能有明确要求。不仅要具备丰富的操作经验,还要有较高的专业知识,避免在锅炉制作中出现各种违规操作,确保制作质量达到预期要求。机械操作时,要注重机械操作产生的误差,通过合理的措施控制误差值,否则一旦误差值超过标准值,很容易导致压炉外表出现细微裂纹且呈现四处扩散趋势,给工作人员日常加工带来安全隐患。例如:在焊接处理时,如果温度超过标准值,在高温作用下锅炉表面易产生大量裂纹,很多容器要在焊接后进行预冷。如果工作人员时间条件和温度条件控制节点错误,会进一步拓展裂纹。在制作锅炉阶段,冷裂和热裂是最典型的裂纹,主要原因是工作人员操作不规范,对温度控制准确性不足[3]。

3 锅炉压力容器压力管道中裂纹问题的优化方法

3.1 注重控制压力管道裂纹问题,优化管理体系

对于锅炉压力容器中压力管道存在的裂纹问题,要结合实际制定防范措施。企业要采用多样化技术手段,收集各种裂纹问题现象进行综合分析,做好预案,提高裂纹预防效果。企业要积极收集其他企业遇到的典型案例,通过网络沟通渠道加强企业间的沟通,相互分享经验,制定预防压力管道出现裂纹的措施,避免出现管道裂纹问题。实际工作中,企业也要明确各部门的工作任务,规范员工行为,制定健全的管理机制,避免因人为因素导致管道裂纹。另外,企业在完善管理制度时,要把人性化管理放在首位,制定有奖竞答制度,合理奖励表现优秀的员工,激发员工的工作积极性,保证各环节工作顺利进行,达到预防管道出现裂纹的目的[4]。

3.2 提前预防压力管道裂纹问题,控制压力管道生产制造水平

要提前做好防范工作,针对压力容器锅炉压力管道出现的裂纹问题妥善采取措施,提高锅炉安全系数,以免发生安全事故。在长时间运行过程中,锅炉不可避免会出现各种各样的问题,其中裂纹问题不仅会影响设备的正常运行,甚至严重威胁人员安全。一方面,要采用先进技术进行生产作业,明确生产标准,优化生产流程,控制每个生产环节和生产工序,防止因材料因素产生严重的裂纹问题,确保锅炉和辅助设备原料质量,加强锅炉材料优化。另一方面,要注重锅炉压力容器中压力管道的生产制造,严格把关每一个生产环节,按相应标准进行生产,避免操作上的失误。同时,在生产过程中要进行抽样检查,确保质量检查过关和锅炉焊接过程标准化,消除压力管道应力[5]。

3.3 健全检验制度,提高检验力度

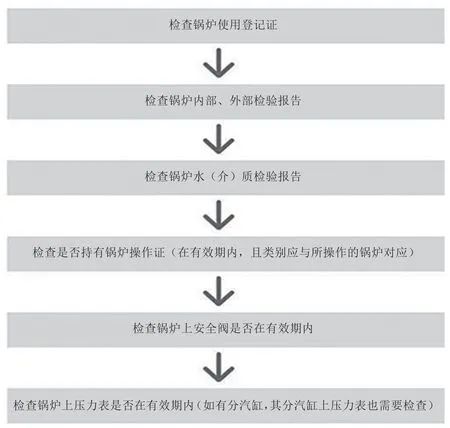

一是在制造锅炉设备后,要严格遵循行业标准进行验收。投入使用前,要进行二次质量检测,详细记录锅炉压力容器压力管道的变化过程,从源头预防裂纹,切实做好使用过程中的监督管理工作。设备使用过程中应提高操作人员的操作水平,约束工作人员行为,建立检验制度,确保规范使用,延长设备使用寿命。二是在设备运行过程中要提高对裂纹问题的重视程度,加强设备和管道维护力度,巡视检修经常出现问题的环节,尽量避免裂纹问题。压力设备检查流程,如图2所示。在实际检测过程中,根据裂纹形态分析其性质、类型、影响等,然后由技术人员根据分析结果采取相应的处理措施,全面提高设备运行质量[6]。

图2 压力设备检查流程

3.4 提高操作人员的技能水平

压力容器在运行过程中极易产生压力管道裂纹。这不仅是由于内外压力的影响,而且与员工本身的操作水平相关。因此,操作人员要严格按照规定进行操作,提高操作水平,保证锅炉从起炉阶段到停炉阶段都能平稳过渡,科学合理控制炉内温度,防止因过冷或过热而出现裂纹问题。相关企业应提高锅炉运行工作的准入门槛,严格技术培训,不断提高操作人员的技能水平,降低压力管道裂纹出现的概率[7]。

4 结语

如果锅炉压力容器压力管道出现裂纹问题,工作人员很难在短时间内完成设备修复工作,将给设备运行造成影响。因此,技术人员要引起重视,采取有效措施进行检测和治理。在裂纹检测中,要进一步加强生产质量管理,提高锅炉设备检验力度,采取各种先进技术处理裂纹问题,防止发生安全事故。