方形光斑多点激光冲击强化42CrMo钢表面残余应力和变形的数值模拟研究

2023-09-08孔垂江陈公领

张 鑫 孔垂江 陈公领 朱 然 刘 冰

(1.单县能源有限公司,单县 274300;2.山东科技大学,青岛 266590;3.曹县科技创新服务中心,曹县 274400)

42CrMo钢属于超高强度钢,具有良好的综合力学性能及可加工性,在国内普遍用于制造采煤机和掘进机的截齿齿体。作业过程中,截齿工作环境恶劣,经常发生磨损失效,影响其使用寿命,同时降低了生产效率[1]。针对截齿齿体表面进行表面强化处理,可以延长截齿的疲劳寿命,降低成本。激光冲击强化技术是能够解决此类瓶颈难题的有效手段之一,采用短脉冲、高峰值功率密度的短脉冲激光穿过水层辐照金属零件表面,粘贴在金属表面的黑胶带吸收激光能量,在极短时间内与激光相互作用发生爆炸性气化,产生高温、高压等离子体。向外扩张时,由于受到约束层水的作用而产生高压冲击波压力,并作用于材料表层使其产生塑性应变,形成具有一定深度的残余应力,从而延长金属零部件的疲劳寿命[2]。

在以往的研究中,陈彬等针对回转支撑用钢42CrMo进行了圆形光斑激光冲击强化,分析了不同激光能量对表面凹坑深度、残余应力和硬度的影响。激光能量为5 J时,对应的最高硬度为709 HV[3]。张海东等分析了冷处理对42CrMo钢硬度和耐磨性的影响,结果经过深冷处理的42CrMo钢硬度为52.5 HRC,耐磨性能提升27.52%[4]。李凯针对42CrMo开展了摩擦磨损和电化学腐蚀实验,相比未处理试样,激光冲击后摩擦系数降低了39.1%,腐蚀速度较低[5]。李传君等研究发现,激光冲击强化可以提升42CrMo钢耐高温腐蚀性能,而残余应力幅值随着激光能量的增加而增加[6]。

激光冲击强化过程复杂,影响强化效果的因素较多,通过有限元模拟优化分析关键激光的工艺参数,指导实际工程应用。目前,国内外文献对于多点激光冲击强化的数值模拟,通过显式动态分析和隐式静态分析之间的反复迭代获取最终结果,工作量大,周期长[7-10]。同时,一般是针对圆形光斑进行数值模拟研究,方形光斑的激光冲击强化研究较少。

1 三维模型建立

1.1 激光冲击强化有限元模拟方法

改进的多点激光冲击强化有限元模拟方法包含两个显式动态分析步。对于前n-1个激光冲击波载荷的加载分析,设置较短的显式分析步时间,然后将前n-1步显示分析结果导入最后一个分析步中,作为初始状态的应力场。对于最后一个激光冲击波载荷设置较长的显式分析步时间,以此得到稳定的应力场分布[11]。

对于多点方形光斑的激光冲击波不同时刻、不同位置的加载,通过ABAQUS软件的用户子程序VDLOAD实现自动加载。研究不同工艺参数对激光冲击强化效果的影响时,只需改变用户子程序,提高了仿真效率[12]。方形光斑冲击强化的有限元模拟流程,如图1所示。

图1 激光冲击强化有限元模拟流程图

1.2 确定网格划分及材料性能参数

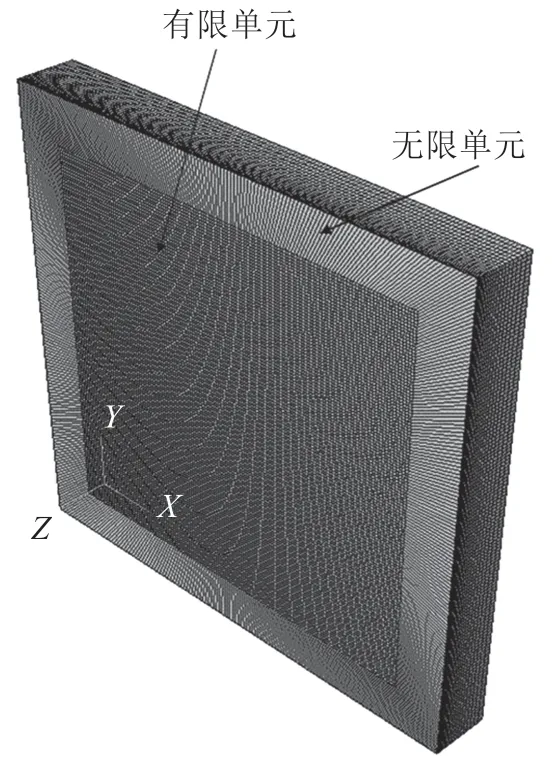

选取尺寸为25 mm×25 mm×3 mm的42CrMo合金方块,方形光斑尺寸为4 mm,光斑数量为25个,模型尺寸及冲击路径如图2所示。在激光加载区域选取有限单元,网格类型为C3D8R。在边界区域选取无限单元,网格类型为CIN3D8。表面网格划分尺寸为0.150 mm×0.150 mm,厚度方向网格尺寸为0.075 mm,网格划分后的模型如图3所示。

图2 方形光斑冲击区域及轨迹

图3 网格划分后的模型

激光冲击强化过程中,国内外学者大多使用J-C本构模型定义高应变率条件下材料的本构关系[13]。考虑激光冲击强化过程无明显的升温现象,J-C模型表达式可简化为

式中:ε为塑性应变为无量纲塑性应变率;A、B、n均为材料的应变硬化特征参数,其中A为屈服应力,B为硬化模量,n为应变强化指数;C为应变率强化参数,反映了应变率对材料性能的影响。

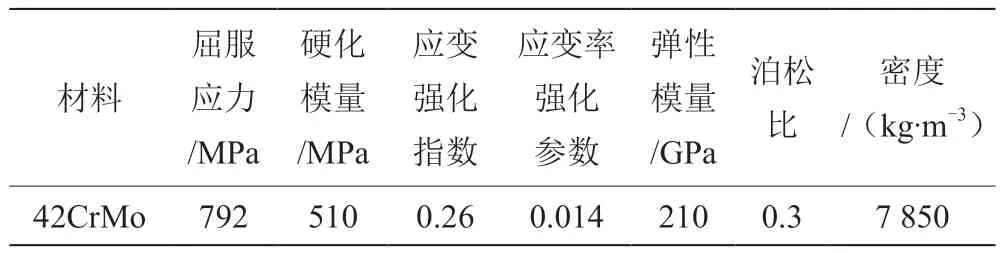

文中数值模拟选用的材料为42CrMo钢,材料参数如表1所示。

表1 42CrMo钢材料参数

1.3 加载冲击波压强

激光冲击波峰值压强的计算参考费比公式,即

式中:P为激光冲击波峰值压强,GPa;α为内能转化为热能的系数;I为脉冲激光功率密度,GW·cm-2;Z为约束层和靶材的折合声阻抗,g·cm-2·s-1。

42CrMo钢的声阻抗为3.96×106g·cm-2·s-1。根据已有学者的研究,冲击波峰值压强可表示为

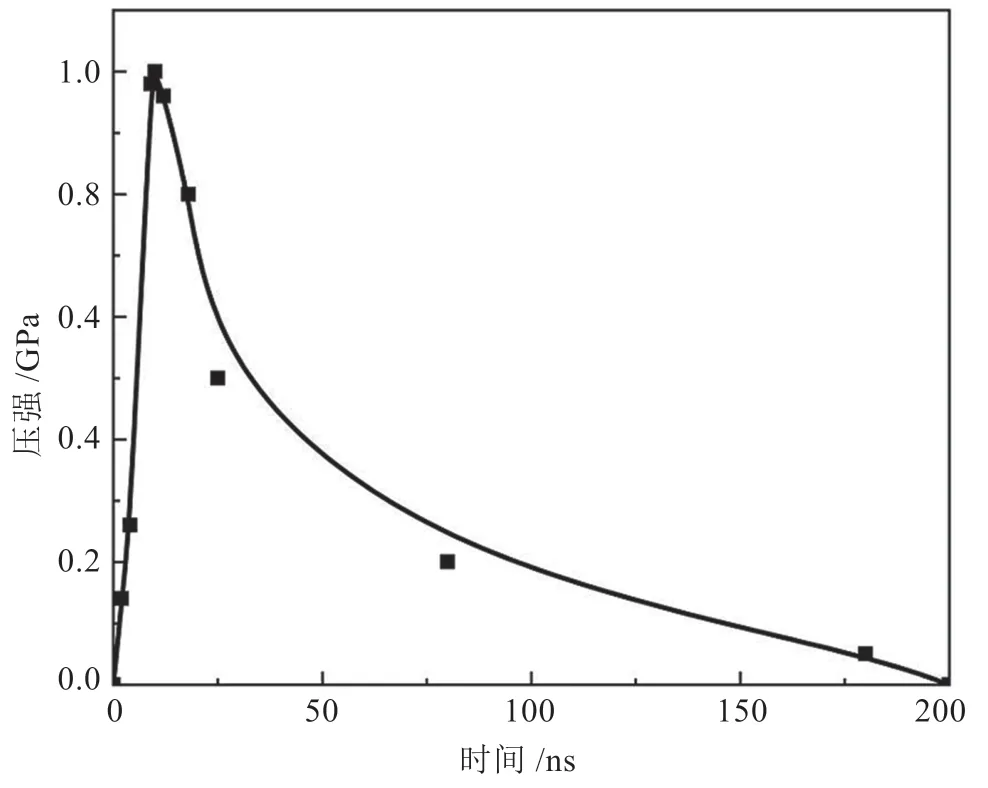

参考冲击波压强随时间分布的研究成果,其随时间的变化曲线为高斯分布。数值模拟采用的冲击波压强随时间变化曲线,如图4所示。

图4 不同时刻冲击波压力变化曲线

1.4 确定显式分析步求解时间

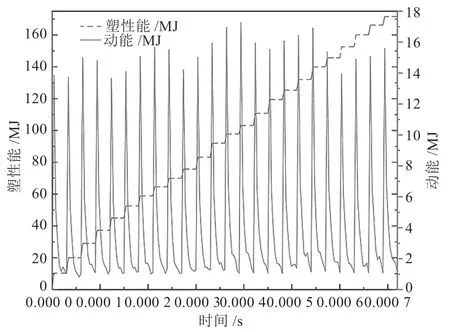

激光冲击波峰值压强为2.5 GPa,求解时间为3×10-5s时,前24个方形光斑对42CrMo合金激光冲击得到的能量变化情况如图5所示。从图5可以看出,单个显式分析步内,材料的动能趋于零,塑性能达到饱和,材料内部应力状态已经趋于稳定,因此选取3×10-5s作为单个方形光斑的显式分析步求解时间。

图5 显式分析步能量变化曲线

2 冲击波峰值压强对表面残余应力和变形的影响

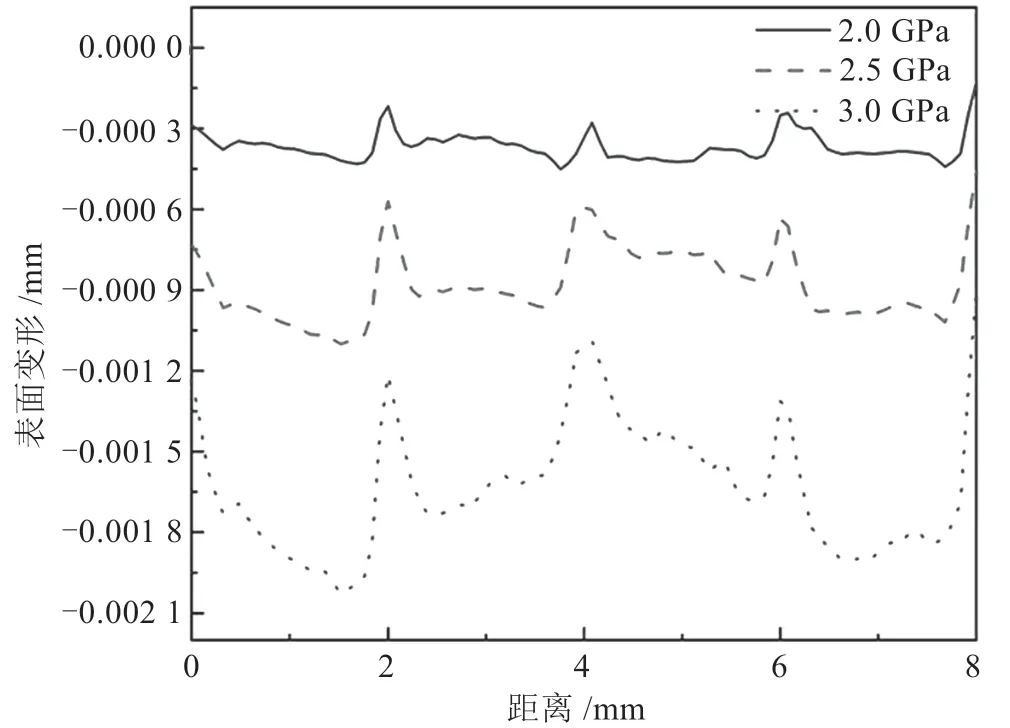

选取方形光斑尺寸为4 mm,光斑搭接率为50%,冲击次数为1次,激光冲击波压强分别为2.0 GPa、2.5 GPa、3.0 GPa。图6为不同冲击波压力作用下靶材表面残余应力分布曲线。可以看出,随着冲击波压强的增加,表面残余应力增大,不同条件下对应的残余应力幅值分别为-544.2 MPa、-684.8 MPa、-780.9 MPa。图7为不同冲击波压强作用下靶材表面变形分布曲线。可以看出,随着冲击波压强的增加,靶材表面变形增大,不同条件下对应的表面变形幅值分别为-4.51×10-4mm、-11.00×10-4mm、-20.30×10-4mm,表面变形波动值分别为3.2×10-4mm、6.4×10-4mm、11.3×10-4mm。这主要是由于冲击波压强超过材料的屈服强度时,材料发生塑性变形,在一定范围内,冲击波压强越大,塑性变形也就越大。

图6 冲击波峰值压强对表面残余应力的影响

图7 冲击波峰值压强对表面变形的影响

3 采煤机截齿表面的激光冲击强化

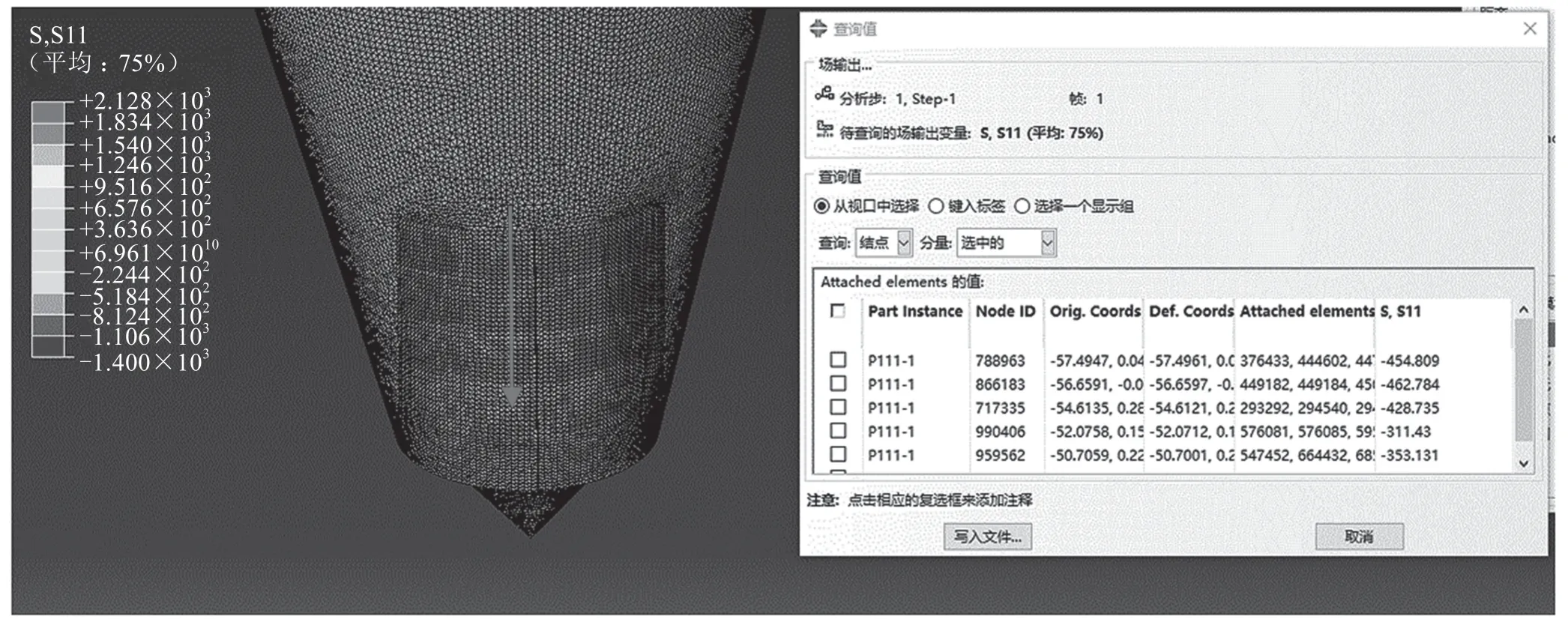

在ABAQUS中建立采煤机截齿三维模型(见图8),并对其表面进行激光冲击强化数值模拟,激光冲击波压强为2.5 GPa,方形光斑尺寸为4 mm,光斑搭接率为50%。

图8 截齿三维模型

激光冲击后,截齿表面残余应力分布如图11所示。沿着如图9所示路径提取残余应力数据,表面形成的残余应力分别为-454.80 MPa、-462.78 MPa、-428.70 MPa、-311.40 MPa和-353.10 MPa。由此可见,截齿表面形成了残余应力,可以提高其疲劳寿命。

图9 截齿表面残余应力(单位:MPa)

4 结语

随着冲击波峰值压强的增加,表面残余应力和表面变形增大,表面变形分布不均匀性增大。针对采煤机截齿进行激光冲击强化处理,证明在其表面形成了残余应力,进而延长了零件的疲劳寿命。