耙吸挖泥船双速齿轮箱的应用优势

2023-09-08于南洋董堰川叶兵

于南洋,董堰川,叶兵

(长江重庆航道工程局,重庆 400011)

在水利建设、环境保护、河道治理、填海造地等领域,疏浚船应用十分广泛,尤其是小型疏浚船灵活方便,初期投资少,可操作性强,在浅窄河道中应用更广。常见的疏浚船型有泥驳、吹泥船、挖泥船等,其中绞吸式挖泥船和耙吸式挖泥船最为常见,随着设计及建造技术的不断升级,耙吸式挖泥船在结构及工效方面不断改进优化,目前基本能自行完成全过程作业。然而,当前中小型耙吸挖泥船普遍存在动力系统利用率不高、能耗大、运营成本高等问题,在动力装置配置方面也缺少对相关方案的综合评判。本文以3000m³耙吸挖泥船为例,对双速齿轮箱作为耙吸挖泥船动力装置的可行性与应用优势展开分析,为中小型耙吸挖泥船的推广应用提供借鉴参考。

1 双速齿轮箱运行原理

普通船舶航行过程中工况基本稳定,螺旋桨负荷变化也不大,重载线和轻载线均位于螺旋桨最佳推进特性线附近。而其他船舶,如拖网渔船、拖船及挖泥船等,自由航行和拖航过程中负荷差异大,柴油机扭矩转速降低,螺旋桨推力也大大减小,输出能力无法满足拖航工况要求;同时,因螺旋桨进速系数减小,运行效率也随之降低。对于这种情况,在进行推进装置设计时,合理选择螺旋桨设计工况,保证船-机-桨三者达到最佳配合状态[1],存在较大难度。

耙吸挖泥船面临复杂多变的工况,根据挖泥疏浚任务,耙吸挖泥船主要面临在卸泥点至挖泥点间全速顺流航行、低速挖泥装舱、在挖泥点至卸泥点间全速逆流航行、抽舱排岸等工况,各工况的持续时间依次为2h、1h、2h 和1h。当前,耙吸挖泥船主要有机械推力和电力两种动力配置,在机械推力下主机必须附带发电机,且转速必须稳定,故一般采取减速齿轮箱+可调螺旋桨设计。在单速比齿轮箱方案下,耙吸挖泥船全速逆流航行时推进功率最大,故根据该工况所设计出的螺旋桨推进效率较高,但对于其余工况,必须大幅度调节螺距以匹配航行速度,螺旋桨效率也就无法保证。根据各工况持续时间,耙吸挖泥船全速逆流航行之外的工况运行时间在总时间中占比高达66%[2],在如此长的时段内螺旋桨均无法处于高效率运行状态,既会造成主机功率浪费,又不利于耙吸挖泥船经济性能的提升。故本文主要研究双速齿轮箱的应用,以兼顾不同工况下螺旋桨效率,避免主机功率浪费,提升挖泥船经济性能。

根据三离合器双速齿轮箱低速及高速运行的传动原理,与单速齿轮箱相比,双速齿轮箱中增加了一根中间轴和一对减速齿轮组,齿轮组的布置会对齿轮箱高度和宽度等外形尺寸造成一定影响,但长度并不受影响。为不影响轴系布置,可将双速齿轮箱设置在原单速齿轮箱处。

2 双速齿轮箱节能原理

在安装双速齿轮箱后耙吸挖泥船在低速和高速两种运行工况下,螺旋桨必然对应两种不同转速,根据转速与航速的组合确定出相近的浆叶螺距比,以便在螺旋桨工况点分析时,兼顾不同航速的螺旋桨效率[3]。

为展开双速齿轮箱节能原理分析,在3000m³耙吸挖泥船配置2 台恒定转速柴油机,发电机设置在柴油机自由端驱动轴,柴油机飞轮端接双速齿轮箱;齿轮箱分别在螺旋桨转动速度为101r/min 和126r/min 情况下运行;螺旋桨直径4600mm,最大功率8800kW。

2.1 沿海作业

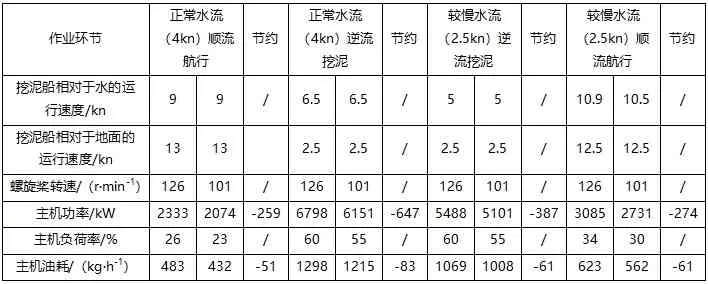

在此工况下,耙吸挖泥船航行速度13kn,正常水流速度和较慢水流速度分别为4kn 和2.5kn,与抛泥区相距30n mile。根据对沿海作业中耙吸挖泥船推进特性的比较(图1)可以看出,双速齿轮箱以低速运转时比高速运转更节约功率;当耙吸挖泥船运行速度<14kn 时,位于低转速档的螺旋桨功率消耗程度明显小于高转速档,且低转速档的螺旋桨能在航行速度位于13~14kn 之间达到临界点,并超出相应航速下高转速档的螺旋桨功率消耗水平。不同作业环节下耙吸挖泥船主机功率消耗及柴油机油耗情况详见表1。根据表中统计结果,在正常水流(4kn)顺流航行、正常水流(4kn)逆流挖泥、较慢水流(2.5kn)顺流航行、较慢水流(2.5kn)逆流挖泥等工况下,螺旋桨转速为101r/min 时主机功率比螺旋桨转速为126r/min 时节省259kW、647kW、387kW和274kW,主机油耗分别节省51kg/h、83kg/h、61kg/h、61kg/h。

图1 沿海作业推进特性比较

表1 不同沿海作业环节主机功率消耗及油耗

2.2 江河作业

考虑到耙吸挖泥船江河作业时必须考虑丰枯水季两种情况,每种情况下又包括挖泥、卸泥、顺流航行、逆流航行等作业环节。在江河作业环境下,挖泥船航行速度11kn,丰枯水季水流速度分别为4kn 和1.5kn,与抛泥区相距30n mile,进行螺旋桨转速分别为126r/min和101r/min 时功率的比较分析。

从图2 中江河作业推进特性的比较可以看出,在耙吸挖泥船处于挖泥工况下,齿轮箱位于低转速档时比位于高转速档更为节省功率;而在自由航行工况下,当耙吸挖泥船运行速度<14kn 时,低转速档的螺旋桨功率消耗情况明显小于高转速档,且低转速档下螺旋桨功率水平同样在13~14kn 时达到临界状态,超出该范围后,则推荐高转速档。进行不同作业环节螺旋桨转速分别为126r/min 和101r/min 时主机功率消耗及油耗情况的比较,结果详见表2。结果表明,在洪水季(4kn)顺流航行、洪水季(4kn)逆流挖泥、枯水季(1.5kn)逆流挖泥、枯水季(1.5kn)顺流航行等工况下,螺旋桨转速为101r/min 时主机功率比螺旋桨转速为126r/min 时节省226kW、406kW、337kW 和276kW,主机油耗分别节省45kg/h、56kg/h、95kg/h、52kg/h。

图2 江河作业推进特性比较

表2 不同江河作业环节主机功率消耗及油耗

3 双速齿轮箱节能效果

以某型号3000m³耙吸挖泥船展开测试,根据测试结果比较双速齿轮箱节能效果,在装载量相同时,低航速运行工况下,螺旋桨在低速档转动的功率比在高速挡转动时节省2~6%;随着航行速度的增大,螺旋桨低速档转动功率与高速挡转动功率更为接近;两者一致时螺旋桨总功率12000kW、单轴功率为6000kW。在装载量相同时,低航速运行工况下,螺旋桨在低速档转动的油耗比在高速挡转动时节省1~5%;随着航行速度的增大,两者差距缩小;两者相等时螺旋桨总功率10000kW、单轴功率为5000kW。根据以上结果,应将耙吸挖泥船螺旋桨高速和低速档切换点控制在螺旋桨单轴功率5000~6000kW 之间,当单轴功率较高时,应调整为高速挡运行,相反则调整至低速档运行。

为进行比较,对该型号3000m³耙吸挖泥船在长江上游泸州航道施工过程展开测试,在螺旋桨位于高速挡和低速档时分别运行2 周。根据所取得的总油耗、单位小时油耗、每1 万立方米油耗等测试数据看出,当耙吸挖泥船螺旋桨在低速档运转时,每1 万立方米油耗和每小时油耗分别比高速挡运转降低了14.3%和11.9%。说明耙吸挖泥船螺旋桨在低速档运转时节能效果非常显著。

4 结论

综上所述,中小型耙吸挖泥船采用双速齿轮箱配置后,在挖泥、顺流航行及抽舱排岸等螺旋桨轴功率较低情况下应采用101r/min 的低转速推进档,而在逆流航行等螺旋桨轴功率较高情况下应调整为126r/min 的高转速推进档,从而达到节省主机功率的目的;且高低转速档位的切换点位于螺旋桨单轴功率5000~6000kW 之间。这种耙吸挖泥船螺旋桨转速的降低,还可有效缓解桨叶磨损,延长螺旋桨使用寿命,有很强的应用及推广价值。