国内外CO-SCR脱硝催化剂研究进展

2023-09-07赵琳韩辉杜亮波杨欢迎彭学平

赵琳,韩辉,杜亮波,杨欢迎,彭学平

1 前言

氮氧化物(NOX)是形成酸雨破坏臭氧层、生成光化学烟雾的前驱体,不仅会破坏生态环境,对人类健康也有极大危害。近年来,国家出台了一系列政策控制NOX的排放浓度和排放量。选择性催化还原技术(SCR)具有净化效率高、经济成本低的优点,是脱除NOX的最有效的技术之一,其中,采用NH3作为还原剂的NH3-SCR 技术在工业尾气净化领域应用较广泛,采用CO 作为还原剂的CO-SCR技术多应用于移动源尾气NOX净化领域中。

与NH3-SCR技术相比,CO-SCR技术主要具有以下优势:(1)反应过程中不会生成硫酸铵盐,覆盖催化剂的活性位点,对设备友好,不易阻塞腐蚀设备。(2)采用尾气中的CO 为还原剂,成本低、来源广、节省资源;同时还可避免从外源引入NH3等还原剂造成二次污染。(3)CO 可将SO2部分还原为硫单质并生成CO2,不易对催化剂活性组分产生毒性。但需注意的是,与NH3-SCR 催化脱硝技术相比,CO-SCR 催化脱硝反应活化能较高,反应温度也相应较高,对O2浓度变化较敏感。

催化剂是决定CO-SCR 反应脱硝效率的关键材料,当前阶段,开发低温、高效、高稳定性的脱硝催化剂是CO-SCR 技术的研究重点。本文主要综述国内外CO-SCR催化剂的研究进展。

2 CO-SCR催化还原反应机理

CO-SCR催化还原反应方程式如下:

在CO-SCR 催化还原反应中,Langmuir Hinshelwood(L-H)和Eley Rideal(E-R)[1]反应机制是最常见的两种反应机制。L-H 反应机制被认为是吸附种之间的反应,E-R反应机制被认为是气体分子与吸附种之间的反应。对于低温CO还原NOX技术,一般首选L-H反应机制。

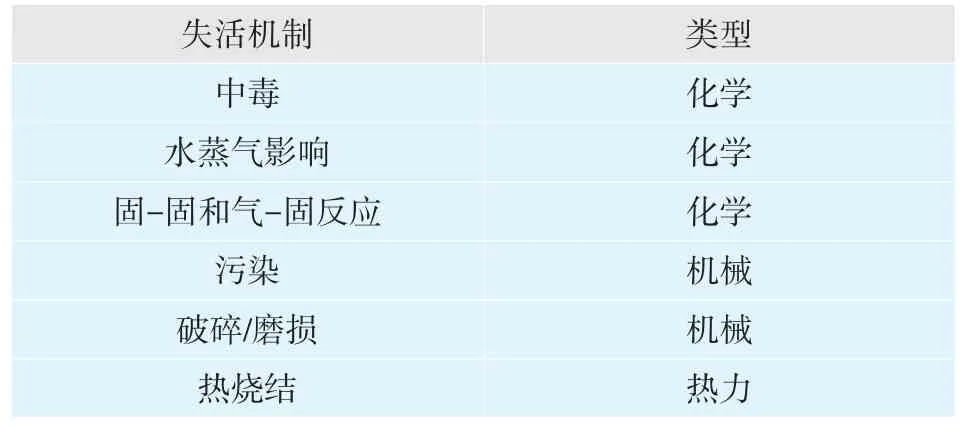

影响催化剂稳定性、导致催化剂失活的主要因素如表1所示[2]。

表1 催化剂的失活机制[2]

3 贵金属催化剂的研究

在CO-SCR催化还原反应中,研究最早的催化剂是贵金属催化剂,主要包括Ir、Ru、Au、Pt和Pd等催化剂,此外,还有双贵金属催化剂的相关报道。贵金属催化剂因低温活性较高,已在移动源尾气NOX净化中成熟应用。

3.1 Ir、Ru和Ir-Ru催化剂

相对来说,贵金属Ir 活性组分具有较优异的抗氧能力和CO-SCR催化反应活性,相关报道也较多。Haneda[3]等人研究了SO2的存在对SiO2负载Ir 催化剂的CO-SCR 反应性能的影响。作者比较了SO2存在条件下,Ir/SiO2和Ir/Al2O3催化剂的脱硝性能,结果表明,负载在SiO2上的Ir比负载在Al2O3上的Ir 活性更好。作者认为,在Ir/SiO2催化剂上,SO2和O2的共存,是NO还原反应发生的必要条件;在氧化气氛中,SO2共存,可以促进催化剂表面产生Ir0位点。

Ru 金属也有着良好的CO-SCR 催化脱硝活性。Patel[4]等人采用共沉淀法制备了金属氧化物掺杂的介孔二氧化硅(MCM-41)催化剂,并用于CO-SCR 反应。实验结果表明,在<277℃的反应温度下,催化剂的活性依次为Ru-MCM-41>Co-MCM-41>Ni-MCM-41>Fe-MCM-41>Cu-MCM-41。在377℃以上的反应温度下,Ru-MCM-41是活性最高的催化剂。作者认为,金属氧键强度对制备低反应起始温度的催化剂起着重要作用,研究结果可为设计更好的具有较低金属氧键强度且同时具有热稳定性的催化剂奠定基础。

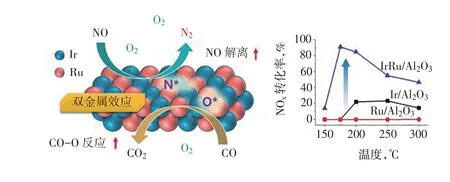

为提升催化剂脱硝性能,可将贵金属Ru 作为第二活性组分加到Ir 催化剂中,用于CO-SCR 反应。You[5]等人合成的Ir-Ru/Al2O3催化剂,在低温过量O2条件下,表现出优异的CO-SCR 催化活性。Ir-Ru/Al2O3催化剂表现出更优异的NOX还原活性和更高的N2选择性,原因是Al2O3表面形成了Ir-Ru合金相。这些合金相可能会加速CO还原NOX所需的反应步骤。Ir-Ru/Al2O3催化剂上CO-SCR 反应机理和不同催化剂的脱硝性能[5]见图1。

图1 Ir-Ru/Al2O3催化剂上CO-SCR反应机理和不同催化剂的脱硝性能

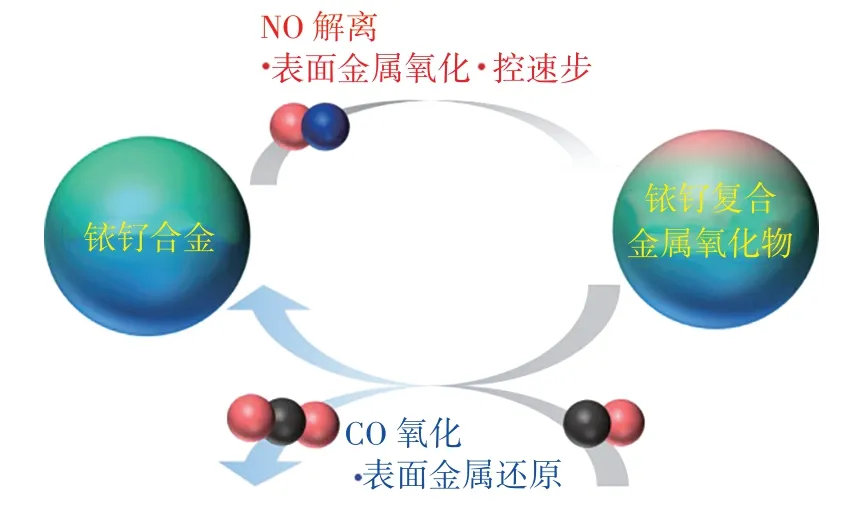

为了进一步提高Ir-Ru 催化剂的脱硝性能,Cho[6]等人利用pCVD(优先化学气相沉积)技术控制气相反应,将Ir 纳米颗粒选择性沉积在Ru 纳米颗粒上,形成合金相,制备了Ir 含量从0.5wt%到5wt%的Ir-Ru/Al2O3催化剂。结果表明,通过pCVD技术合成的Ir-Ru/Al2O3催化剂,与浸渍法制备的催化剂相比,具有更优异的低温脱氧活性。通过pCVD 技术合成的Ir-Ru/Al2O3-0.5h 催化剂,在175℃的反应条件下,NOX转化率为90%。随着Ir沉积量的不同,NO吸附行为存在差异,在少量Ir作用下的Ir-Ru/Al2O3-0.5h 催化剂,加速了CO-SCR 反应中主要由Ir-Ru 合金产生的NO 解离,而这是CO-SCR反应速率的决定步骤,因而表现出较好催化活性。基于DRIFT表征的在Ir-Ru/Al2O3-0.5h催化剂上CO-SCR反应机理[6]见图2。

图2 基于DRIFT表征的在Ir-Ru/Al2O3-0.5h催化剂上CO-SCR反应机理

Hwan[7]等人采用不同添加量Ba 作为促进剂,制备了一系列Ir-Ru/Al2O3催化剂,并用于CO-SCR反应。在225℃以下,Ir-Ru/Al2O3催化剂具有较高的脱硝活性,但在250℃以上的高温下,NOX转化率急剧下降。而添加Ba 后,可抑制高温区NO2的生成,提高催化剂催化活性,扩大反应温度窗口。作者还揭示了Ba 的促进作用是导致Ir-Ru 物种的根本改变,Ba在氧化反应条件下,维持了贵金属的活性状态,并改变了NO键裂解的固有活性,从而增强了催化剂在高温下的催化活性。Ba 对Ir-Ru/Al2O3催化剂的脱硝促进机理和脱硝稳定性[7]见图3。

图3 Ba对Ir-Ru/Al2O3催化剂的脱硝促进机理和脱硝稳定性

3.2 Au催化剂

Kantchev[8]等人用原位红外光谱(FT-IR)研究了钨化ZrO2负载Au作为催化剂用于CO-SCR反应的可能性。作者采用共沉淀法制备了含18%WO3的ZrO2,随后以[Au(en)2]Cl3(en:乙二胺)为前驱体,采用阳离子吸附法,将Au沉积在ZrO2和ZrO2-WOx上。FT-IR 光谱显示,Au/ZrO2-WOx 和Au/ZrO2样品上,CO与NOX相互作用,金元素颗粒表面附着有异氰酸盐。Au-NCO 的生成,发生在低温条件下(25℃~50℃),含W 样品的ad-NOX+CO,反应活性高于无W 的样品。作者认为,硝酸根或吸附的NO2,对表面异氰酸酯的生成,起着至关重要的作用。NO的氧化,是表面异氰酸酯生成的重要步骤,负载在钨氧化锆上的Au催化剂,对于CO在低温条件下选择性还原NOX很有意义。

3.3 Pt催化剂

Pt催化剂被报道可用于CO-SCR 反应。Xiao[9]等人通过对CO 氧化和NO 歧化反应的独立研究,探索了Pt/SBA-15 催化CO+NO 反应的机理。作者发现,在400℃以下,CO+O2和CO+NO 反应均接近100%转化率,而催化剂对NO歧化反应的活性可忽略不计。原位红外光谱显示,在SiO2上形成了吸附的异氰酸酯(NCO),表面浓度随CO+NO 反应的程度而变化。Pt/SBA-15 上CO+NO 反应的可能机理[9]见图4。

图4 Pt/SBA-15上CO+NO反应的可能机理

Oton[10]等人研究了CO 在多孔Al2O3载体上选择性催化还原NOX的性能。作者将Pt、Co、Fe 和Ni纳米颗粒分散在Al2O3表面,并采用不同手段对其进行表征。Pt/Al2O3和Ni-Pt/Al2O3催化剂,由于Pt(Ni)纳米颗粒与载体之间的相互作用和协同作用,表现出更好的性能,载体上的PtOx(Ni)和氯化铂之间的电子转移机制,在CO-SCR反应中提供了更活跃的物种。Pt/Al2O3和Ni-Pt/Al2O3催化剂Lewis 酸位点的表面酸性和多孔性,也对材料的NOX转化性能有重要影响,可耐受SO2和H2O 的毒害,具有较好的催化性能。

3.4 Pd催化剂

Ciuparu[11]等人采用程序升温解吸法(TPD)研究了粉末Pd/Al2O3、Pd-Ce/Al2O3和CeO2/Al2O3催化剂对CO 和NO 的吸附。作者发现,CO 在氧化和预还原的Pd-Ce/Al2O3上的吸附TPD 曲线与Pd/Al2O3上的相同,表明Ce 和Pd 之间的相互作用对CO 的吸附性能影响很小,但会影响Pd粒子的氧化状态。对于NO 的吸附,在Pd/Al2O3与Pd-Ce/Al2O3催化剂上存在差异,在氧化催化剂上,Pd/Al2O3对NO的解离效率更高,但预还原增加了NO在Pd-Ce/Al2O3上的吸附量。与Pd/Al2O3催化剂相比,还原的Pd-Ce/Al2O3催化剂需要在相对较高的温度下解离NO,但反应性更强,更倾向于生成N2,而不是N2O。

虽然贵金属催化剂的活性高,且在移动源脱硝催化剂中得到了广泛的应用,但其价格昂贵、来源少、高温易失活,且耐S/P 的性能不佳,不适用于催化剂用量很大的固定源工业尾气中的NOX净化。

4 过渡金属氧化物催化剂的研究

为取代贵金属催化剂,开发更经济、高效的催化剂,相关学者对过渡金属氧化物催化剂进行了许多研究。其中,以Cu、Mn、Fe和Co催化剂的报道居多,这些金属氧化物表现出较佳的CO-SCR 催化活性。

4.1 Cu基催化剂

铜基催化剂在CO 催化还原NO 过程中得到了最为广泛的研究。据报道,铜基金属氧化物、负载型Cu 基催化剂、纳米材料以及由MOFs 和LDHs 衍生的Cu 基催化剂,均表现出了优异脱硝性能,在200℃左右,NO转化率普遍达到90%以上。铜的价态、表面氧空位(SOVs)和表面协同氧空位(SSOVs),在CO 还原NO 过程中,也起着至关重要的作用[12]。

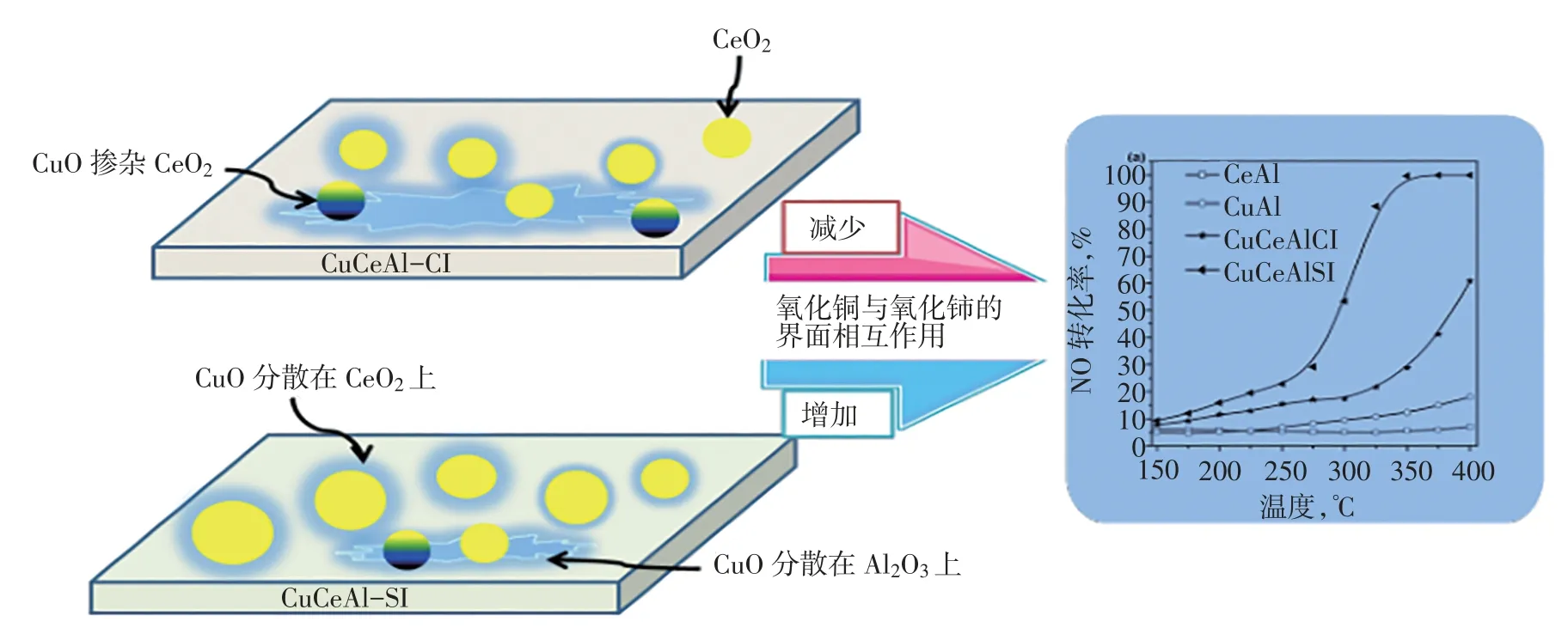

采用过渡金属Cu 和稀土金属Ce 组合用于CO-SCR 的反应,被报道有着较好的脱硝效率。Sun 等人[13]采用逐步浸渍法(CuCeAl-SI)和共浸渍法(CuCeAl-CI),制备了一系列Ce 修饰的CuO/γ-Al2O3催化剂,并在CO 还原NO 反应中进行测试。结果表明,浸渍模式对Cu-Ce-Al 样品催化性能的影响,主要在于对Ce粒径的控制和对各种Cu物种分布的调节。在两种浸渍模式下,Ce 主要以小颗粒的形式分布在γ-Al2O3上,Cu物种则在表面高度分散。Cu 与Ce 的协同作用,可以促进催化性能的提高,从而使CuCeAl-SI 催化剂的活性高于CuCeAl-CI 催化剂。Liu[14]等人以蛭石(VMT)为载体,制备了一系列过渡金属掺杂的催化剂,并用于CO-SCR 反应。催化剂的脱硝性能依次为:Zn<Cr<Fe<无掺杂<Mn<Ni<Co<Cu。与Ce/VMT 单独相比,Mn、Ni、Co 和Cu 都促进了NO 的转化,而Zn、Cr 和Fe 则阻碍了NO 的转化。CeO2(111)晶格平面主要以Ce 物种为主,而Cu-O-Ce 界面分两相形成,表明Cu与Ce之间存在复杂的相互作用。该催化剂具有大量的表面氧空位(Ovs)和活性*O 物种,并表现出极佳的还原能力,在300℃下,当空速为102 000 h-1时,NO转化率达到100%。逐步浸渍法和共浸渍法制备的催化剂和脱硝效率[13]见图5。

图5 逐步浸渍法和共浸渍法制备的催化剂和脱硝效率

金属-有机骨架材料作为一类新兴的多孔无机-有机杂化晶体,在催化领域具有广阔的应用前景,但在CO-SCR体系中应用的报道甚少。Hang等人[15]采用溶剂热法制备了八面体Cu-BTC 和Ce-Cu-BTC催化剂,并用于CO-SCR反应。结果表明,催化剂对NO 的吸附形式为单齿亚硝酸盐、螯合型硝酸双齿酯、桥接型硝酸双齿酯、反式N2和NO。而CO 的吸附形式有碳酸氢、碳酸盐和羰基。它们都是产生N2和CO2的中间产物。Qin[16]等人首次采用预组装法(PAM)制备了Ag2O 分散的Agx-Cu-BTC 双金属有机骨架催化材料。这些催化剂具有规则的八面体形状和较高的比表面积。在相同条件下(<240℃),添加Ag 阳离子后,Agx-Cu-BTC 催化剂较未添加的催化剂,脱硝活性有所提高,归因于增加了反应活化位点。

4.2 Mn基催化剂

Boningari[17]等人研究了一系列钛负载过渡金属氧化物催化剂,在过量O2存在的低温(200℃)条件下,CO-SCR 反应的性能。MnOx/TiO2被发现是优秀的催化剂。研究表明,催化剂表面Lewis 酸位点是反应发生的主要原因,还原的Mn 位点是NO活化的活性位点,N2O是一种中间产物,与CO反应生成最终产物N2。交叉标记氧的形成表明,过量氧(气相)浓度的存在,并不会抑制CO对NO 的还原。从NO 和NO+O2反应的瞬态研究可以清楚地看出,吸附的NO 分子必须在部分还原的锰位点上解离。Mn 表面的再氧化,有助于将NO 还原为N2O,然后N2O解离为N2和吸附的原子氧,中间产物N2O被吸附的CO还原为分子氮和二氧化碳。

4.3 Co基催化剂

Co催化剂也被证实有较好的低温活性和抗氧性能。范凤兰[18]等人通过溶剂热法合成Co-Ce-MoF 催化剂,并用于CO-SCR 催化反应。结果表明,经过热处理后,催化剂可形成不同程度的结构缺陷,300℃处理的催化剂有着最佳的反应活性。在100℃的反应温度下,NO 的转化率可达到71.8%,N2选择性可达100%。作者认为,热处理温度可以对催化剂表面形貌、结晶度、氧化还原能力以及结构缺陷实现可控调节,有利于提高催化剂的脱硝性能。

Wang[19]等人采用表面还原法制备了具有不同表面氧空位含量的富氧空位多孔Co3O4纳米片(OV-Co3O4),应用于CO-SCR 反应。结果表明,有效的表面还原,导致更多的表面氧空位存在,从而显著提高了OV-Co3O4的表面含氧量和迁移率。高含量的表面氧空位,促进了电子向Co位转移,表面氧空位的存在利于催化性能的提高。在0.05mol/L NaBH4溶液(Co3O4-0.05)中,获得的OV-Co3O4具有最佳的催化活性,在175℃时NO转化率达到100%。

4.4 Fe基催化剂

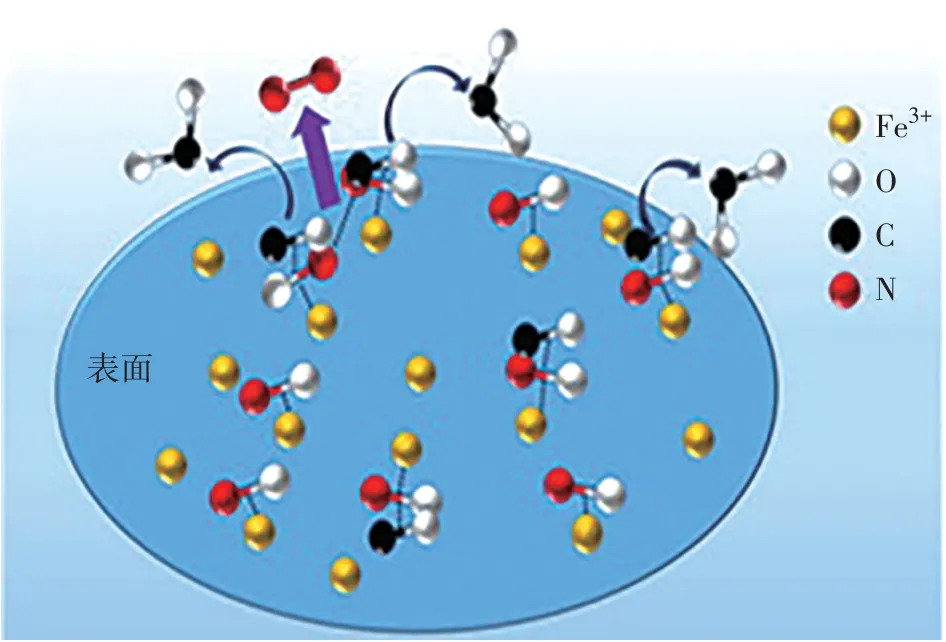

近年来,有较多利用Fe 催化剂进行CO-SCR反应的报道,Li[20]等人采用水热法、沉淀法和溶胶凝胶法制备了三种α-Fe2O3催化剂,用于CO-SCR反应。结果表明,三种催化剂的催化效率都随着温度的升高而提高,当温度>250℃时,转化率达到100%。水热法制备的Fe2O3-HT 样品对NO 的催化效率最好,其次是沉淀法,溶胶-凝胶法的催化效率最差,这是由于Fe2O3-HT 的结晶度高,表面Fe3+含量高。催化剂表面CO-SCR反应机理[20]见图6。

图6 催化剂表面CO-SCR 反应机理

有效氧化还原循环和NO解离能力是CO-SCR反应的关键因素。Guan[21]等人采用溶剂热法和煅烧法,合成了表面含氧缺陷的Fe 修饰CeO2微球催化剂。0.5Fe-CeO2样品,在550 ppmv NO、1 200 ppmv CO和40 000 h-1体积空速的条件下,对NO的还原效率接近96%,表现出优异的催化性能。作者发现,Fe 的加入,能有效调节Ce4+/Ce3+氧化还原偶和氧空位,同时增大了样品的比表面积、孔体积和孔径,从而大大增强了NO在催化剂上的吸附,促进了NO的催化还原。

4.5 Zr基催化剂

李韧[22]等人采用溶剂热法,通过改变不同调节剂种类、浓度,制备了UiO-66 改性催化剂,考察对催化剂形貌、结构组成和脱硝性能的影响。作者发现,不加调节剂的催化剂,趋于八面体结构,加入调节剂后,更趋于球形。当采用盐酸为调节剂,对苯二甲酸(H2BDC)与调节剂的摩尔比为1∶4时,当反应温度为170℃时,催化剂的脱硝活性可达95%。

4.6 V基催化剂

何汉兵[23]等人通过水热法合成了钒硅酸盐AM-6,并采用表面活性剂CTAB 进行改性,通过不同表征,分析了添加量对材料形貌、组成结构及脱硝性能的影响。实验结果表明,当改性剂与V的比例为1:4时,得到的AM-6(1/4CTAB)晶体结构更完整,几乎观察不到石英的衍射峰。该比例下,V5+/V4+比例较为均衡,有利于氧的吸附并形成活性氧,从而加速还原过程并提高脱硝活性。在反应温度150℃的条件下,改性AM-6 催化剂脱硝效率可达81.54%,相比于未进行改性的AM-6 催化剂,达到80%脱硝活性的温度降低约50℃。

4.7 复合过渡金属氧化物催化剂

上文介绍了以几种典型过渡金属元素为主活性组分制备的催化剂材料,由于金属间的协同效应存在,采用两种或更多种过渡金属复合氧化物,可显著提高材料的脱硝效率和稳定性,该类催化剂往往更受到研究者的青睐。因此,研究人员合成了钙钛矿、水滑石等复合金属氧化物催化材料,并将其应用于CO-SCR反应。

He[24]等人通过水热法成功合成了V 掺杂的OMS-2分子筛,用于CO-SCR反应。结果表明,V的加入,增加了OMS-2的平均晶粒尺寸和氧空位的浓度。同时,V取代了OMS-2中的K位点,与Mn一起参与氧化还原反应。与V0-OMS-2相比,V0.2-OMS-2在无硫环境中,NO 转化率在150℃时,从60%提高到81%;在300℃时,从75%提高到94%;在含硫环境中,NO转化率在300℃时仍能保持在80%。

Shi[25]等人采用溶剂热法合成了一系列Ni-Mn混合双金属有机骨架催化剂。与单金属Ni 或Mn-MOF-74 相比,双金属NiMn-MOF-74 催化剂的催化性能显著提高。其中,Ni0.65Mn0.35-MOF-74 催化剂在175℃时的NO转化率接近100%,在200℃时的N2选择性接近100%。Ni和Mn之间的协同作用,有利于形成活性更佳的Mn4+和Ni3+组分和Lewis 酸位,以去除NO。此外,低温SCR 活性的增强,可归因于较高的BET 表面、晶格的膨胀、吸附的NO/CO种类的增加和更多的表面氧空位。

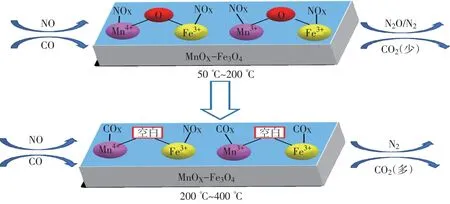

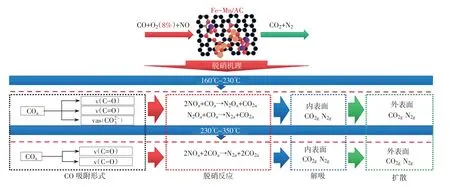

Zhang[26]等人采用在惰性气氛中热解锰掺杂铁基金属有机骨架的创新方法,制备了MnOx-Fe3O4纳米材料,表现出优异的CO-SCR脱硝性能。结果表明,Mn 是一种理想的Fe 氧化物促进剂,可以减小铁氧化物的晶粒尺寸,改善铁氧化物的还原性,增强铁氧化物的迁移率和晶格O2的数量,增强对活性NO和CO的吸附能力,形成硝酸盐和碳酸盐等多种物质。Huang[27]等人选择椰壳活性炭作为载体,制备了Fe-Mn/AC 催化剂。结果表明,CO 的物理吸附主要发生在低温下,温度升高有利于金属活性组分CO 脱硝活性。高Fe2+含量增加了CO+NO反应的主要活性位点,高Mn3+含量抑制了γ-Fe2O3向α-Fe2O3的转化,进而提高脱硝活性。催化剂上NO+CO模型反应机理研究[26]见图7。

图7 催化剂上NO+CO模型反应机理研究

Wang[28]等人采用水热法在活性半焦(ASC)上负载不同数量的Fe和Co,制备成催化剂,用于COSCR反应。当Fe和Co的摩尔比为0.8:0.2(Fe0.8Co0.2/ASC)时,具有最佳活性,作者将其归因于较高的Brønsted 酸位点比例、较高的氧空位形成可能性和较强的氧化还原性能。

Liu 等人[29]通过煅烧CuFeMg 层状双氢氧化物(LDH),制备了一系列用于CO-SCR 反应的CuxFeMg4-x-LDO 和Cu/FeMg2.8-LDO 催 化 剂。结 果表明,Cu1.2FeMg2.8-LDO催化剂具有最高的CO-SCR活性,在温度225℃~600℃,空速为60 000 mL·g-1·h-1的反应条件下,NO转化率达到100%。拓扑转化生成的CuxFeMg4-x-LDO复合金属氧化物,不仅可以有效促进CuO的分散,而且促进CuzMg1-zFe2O4尖晶石相的生成和活性氧(Cu2+-O-Cu2+和Cu2+-O-Fe3+)的生成。此外,它还具有较高的H2消耗和更多的表面吸附氧,可以显著提高催化剂的氧化还原能力。Cu1.2FeMg2.8-LDO 具有较好的低温催化活性,也与Cu+-CO/Fe2+-CO物种的出现和相对较低的活化能有关。Fe-Mn/AC 催化剂上CO-SCR 脱硝反应过程[27]见图8。

图8 Fe-Mn/AC催化剂上CO-SCR脱硝反应过程

通过制备钙钛矿型复合金属氧化物催化剂,可以对A、B 位进行掺杂,从而实现良好的催化活性,近年来也有报道用于CO-SCR 反应。Yi 等人[30]采用改进的溶胶-凝胶法,制备了LaNi0.5M0.5O3(M=CO,Mn,Cu)钙钛矿型氧化物催化剂,用于CO-SCR反应。其中,LaNi0.5Cu0.5O3具有最佳的催化性能和N2选择性。作者证实了非晶态CuO高度分散在Cu掺杂的缺陷钙钛矿氧化物上,Cu2+还原为Cu+对CO的化学吸附至关重要,大量的氧空位加速了NO 和N2O 的解离,因此,吸附的CO 能在较低的温度下,与N 和O 快速反应,随后N2O 迅速转化为N2,从而提高了NO+CO反应的活性/选择性。

5 结语

通过以上国内外学者对CO-SCR 脱硝催化剂的研究可知,贵金属催化剂虽有着优异的低温催化活性和高N2选择性,但存在高成本和低热稳定性的缺点;近年来,过渡金属氧化物催化剂得到广泛研究,并取得了一定成果。

总体来说,在富氧条件下,CO一般不易选择性地催化还原NO,现有研究较多集中于O2浓度<1%的微氧条件。NO 和CO 优先被O2氧化,仍是COSCR技术工业化应用的主要障碍;其次,对于H2O和SO2均存在的反应条件的相关研究较少,大多数研究的CO-SCR 反应T50 仍在200℃以上;此外,氧化物聚集(烧结)引起的失活,仍然是一个未解决的问题。

CO-SCR催化剂的以上局限性是CO-SCR脱硝技术实现大规模工业应用的瓶颈,需进一步开发具有高稳定性、高活性和低成本的新结构催化剂。同时,如何采用理论计算支撑实验数据,提高催化剂抗氧性能,以及明确H2O、SO2和碱金属等因素在CO-SCR反应中的详细影响路径等问题,也有待进一步研究。