锂渣配料方案选择与优化

2023-09-07邹波樊莉胡景亮沈炳邓杰

邹波,樊莉,胡景亮,沈炳,邓杰

1 前言

四川宜宾等地区水泥混合材以钢厂粒化高炉钒钛矿渣、电厂燃煤炉渣、粉煤灰、石灰石和火山灰质混合材等为主,这些混合材大部分属于非活性混合材,活性指标不高,其中,炉渣、粉煤灰等活性约为75%,钒钛矿渣活性仅为50%左右。当使用这些非活性混合材时,为保障水泥成品强度和品质,水泥生产时需增加熟料配比,生产成本较高,且四川宜宾地区水泥企业相对集中,混合材需求量较大,存在一定的供需矛盾,导致混合材原材料短缺,价格上涨,急需开发适宜的其他可替代混合材原材料。

锂渣是一种高活性混合材料(活性可达95%~110%),主要来自于生产锂电池的化工企业,生产成本较低,锂渣酸性锂渣和碱性锂渣两种,酸性锂渣是硫酸法生产碳酸锂时产生的工业废渣,由锂精矿经1 300℃左右高温焙烧及酸化焙烧,再由水浸及固液分离产生。本文主要研究了四川宜宾地区的锂渣应用现状,并通过不同配料方案及实验分析了锂渣作为水泥混合材时的适宜配合比,以提高水泥性能,降低生产成本。

2 锂渣应用现状及性能分析

2.1 锂渣应用现状

锂渣属于一般工业废渣,呈粉状且水分含量较高,应用于水泥生产时,上料输送过程中易堵料,早期应用率不高。随着国家新能源领域的快速发展,涉及副产物锂渣的化工企业增多,锂渣产量增加,相对现有其他水泥混合材成本较低,作为水泥混合材使用时,能提高水泥磨台时产量,改善水泥性能,弥补水泥后期强度,调节水泥标号,降低熟料占比,成为众多水泥企业可选替代混合材原料。但不同地区,锂渣的化学组成、采购成本不尽相同,具体使用时应进行针对性的实验分析、掺量方案对比。

2.2 锂渣化学成分分析及作混合材上料输送问题

四川宜宾等地区的锂渣主要来自于锂电池化工企业,取样进行化学分析,锂渣化学成分分析结果见表1。从表1可以看出,宜宾等地区锂渣中有害成分氯离子含量很低,水分含量较高。当地水泥企业为解决锂渣作混合材上料输送易堵料问题,均单独堆存放锂渣原料,建立独立的小上料仓,采用独立上料系统,单独使用配料秤配料、皮带输送,避免与其他混合材混合输送入配料站。配料站大仓易出现物料离析,锂渣与其他混合材一起输送,易造成粉磨系统粉磨效果差、下料困难甚至堵仓。独立上料系统有效解决了锂渣水分重、易粘结的难题。

2.3 锂渣活性分析

锂渣活性主要取决于锂原矿的品质,各化工企业产出的锂渣活性不尽相同,单从颜色区分而言,宜宾地区有黄色和偏白色两种锂渣,如图1 所示。若企业所用的原料中有较多进口优质锂矿,则颜色呈黄色,反之,颜色偏白。

图1 两种不同颜色的锂渣

不同锂渣的活性试验结果见表2。从表2 数据可以看出,不同的化工企业,使用的锂原矿存在差异,其产出的锂渣活性指数也存在较大差异,但总体而言,锂渣活性指数均较高,是较为理想的水泥混合材。将锂渣应用于水泥生产的同时,还可有效解决锂渣造成的环境污染问题。

表2 锂渣活性试验结果

3 锂渣使用方案的选择与优化

结合企业实际情况,考虑熟料及水泥质量、混合材活性及价格因素的影响等,制订多个锂渣使用方案,通过实验进行对比分析。

3.1 锂渣使用方案确定的依据和选择侧重点

锂渣作为高活性混合材,具有其独有的优势,确定其使用方案时,应综合考虑熟料质量、锂渣采购成本、水泥品质要求、锂渣掺量对水泥磨生产工艺、产量、水泥细度及比表面积的影响等。具体而言,应重点关注以下几种使用方案选择侧重点:

(1)根据企业熟料的早期强度和后期强度的增进情况,选择使用方案。

(2)根据客户对于不同季节或温度条件下,水泥早期强度及后期强度的要求变化,选择使用方案。

(3)综合考虑锂渣的采购成本,结合企业现有水泥质量和水泥质量提升目标,选择使用方案。

3.2 锂渣不同使用方案的实验对比及选择

3.2.1 熟料后期强度增进相对不高时的方案选择

以A水泥生产线为例,该生产线窑系统工艺优化情况较好,煅烧状况整体较优,但受资源成分的影响,熟料后期强度相对不高,相对于高早期强度的3d 强度而言,后期强度增进率偏弱;特别是夏季,施工要求水泥早期强度略低,以避免早期开裂风险。因此,在水泥质量控制方面,A 水泥生产线需降低早期强度的同时,获得较高的后期强度,以保证水泥及混凝土整体质量。

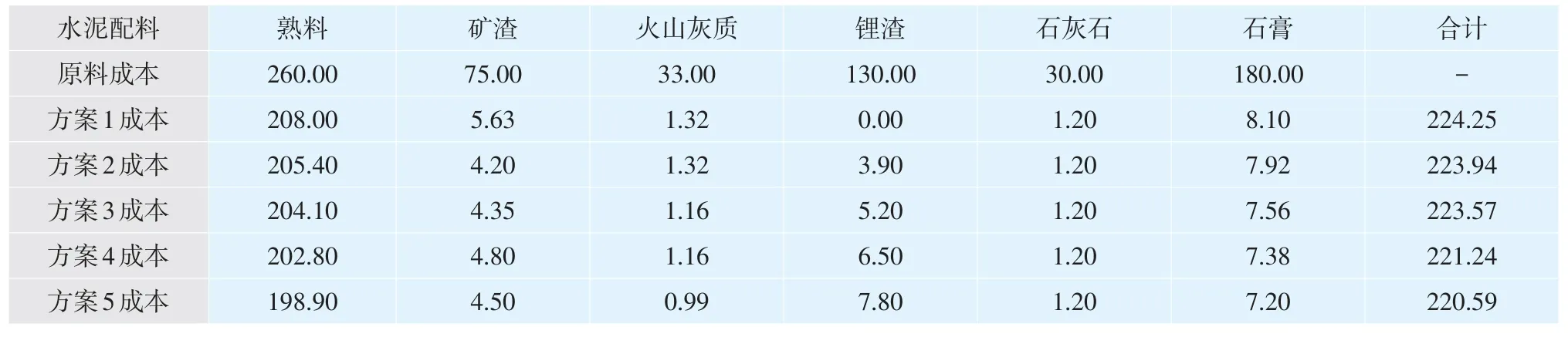

掺加锂渣可有效改善水泥后期强度的增进,但使用时同时需考虑锂渣的代入成本,既要达到理想的水泥强度,又要控制成本的增加。A水泥生产线掺加锂渣作混合材的5 种配料方案及实验数据对比见表3,不同配料方案成本测算比较见表4。

表3 A 水泥生产线5 种配料方案及实验数据对比*

表4 A水泥生产线不同配料方案成本测算比较,元/t

从表3、表4 可以看出,随着锂渣掺量的增加,其锂渣代入成本也在不断增加,水泥后期强度增加,同时熟料消耗量随之减少,水泥整体品质随之优化,方案5 成本最优,早期强度和后期强度均较好。经综合考虑,锂渣掺入量控制在5.0%较优。但需注意,在冬季时,如客户对水泥早期强度要求较高,方案2可作为备选方案,但成本优势较小。

3.2.2 熟料后期强度增进较优时的方案选择

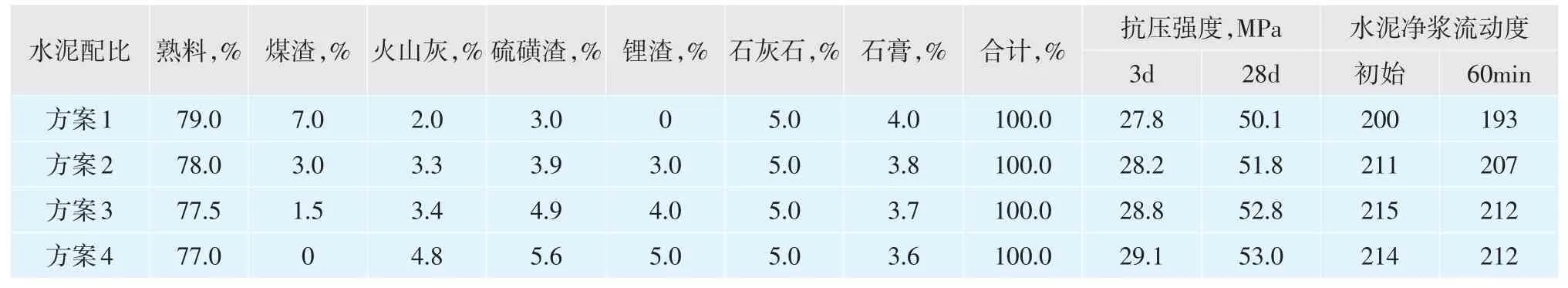

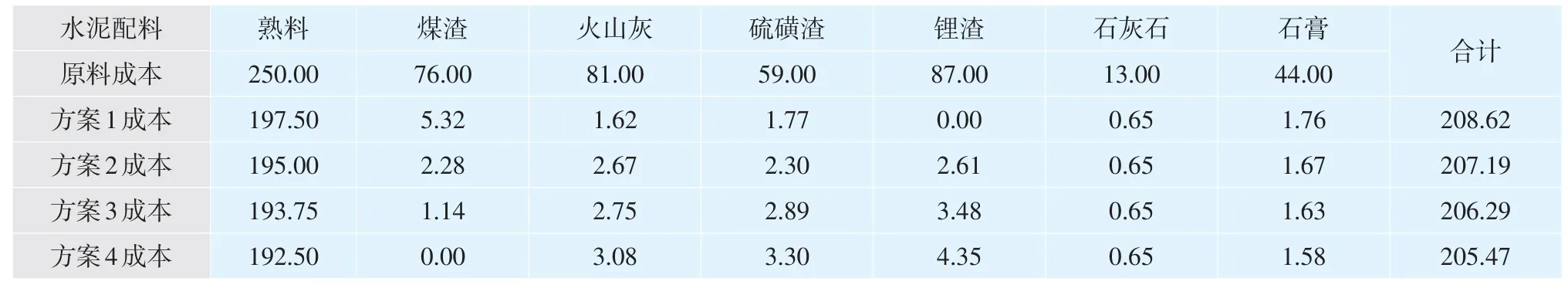

B水泥生产线所在区域的石灰石资源较好,平均CaO 含量≥50.0%,且碱含量≤0.15%。对于熟料配料方案而言,整体的硅率SM控制较理想,熟料C3A 含量≤8.5%,控制值较低。虽然熟料早期强度略低,但熟料后期强度增长较好。水泥配料方案,随着混合材配料优化方案的变化而变化,整体以提高水泥早期强度为主。早期强度贡献大的混合材掺量增加,水泥28d 强度仍能得到较好的保证。B 水泥生产线掺加不同锂渣的配料方案及实验数据见表5,不同配料方案成本测算比较见表6。

表5 B水泥生产线4种配料方案及实验数据*

表6 B水泥生产线不同配料方案成本测算比较,元/t

从表5 可以看出,B 水泥生产线熟料早期强度低,但后期强度高,因此,水泥质量控制以提高早期强度为目标;随着锂渣的掺加,可以相应增加对早期强度帮助相对较大、且成本偏低的硫磺渣的掺入比例。从水泥性能变化可以看出,随着煤渣掺量的减少,水泥净浆流动度逐渐变好。

另外,B水泥生产线的锂渣成本相对A水泥生产线低很多,可适当增加锂渣的使用量。综合比较,方案3、4水泥早期强度和后期强度更能满足客户的需求,且整体成本下降。

3.2.3 方案的优化

从表3、表5实验数据可看出,锂渣的掺入有利于水泥后期强度增加,在降低水泥早期强度的同时,熟料消耗量也会有所下降;从表4、表6可以看出,掺入锂渣降低了水泥成本。在冬季时,对水泥早期强度的要求略高,方案选择应随之改变。若熟料早期强度低、后期强度增进较好,则可适当增加硫磺渣掺加量,减少锂渣的掺入,以进一步降低成本。

4 结语

锂渣作为高活性混合材,越来越广泛地应用于水泥生产,本文仅列举了两条水泥生产线采用锂渣配料的实验方案及成本测算。不同的企业,熟料早期强度和后期强度不同,辅助混合材的品种不同,不同混合材对早期强度和后期强度的贡献不同,采购价格也有所不同。因此,选择锂渣配料方案时,不能仅考虑掺加锂渣对熟料消耗量降低或成本降低的贡献,应将水泥品质是否满足客户需求放在首位,以质量最优、成本最低为原则进行方案选择。