基于电磁自动加载的姿控发动机推力架标定控制系统设计

2023-09-07张天亮王得志

张天亮 ,姚 娜 ,王得志

(1.北京航天自动控制研究所,北京 100854;2.北京航天试验技术研究所,北京 100074)

1 引言

姿态控制发动机广泛应用在运载火箭、卫星等各类现代空间飞行器上,是不可缺少的动力装置,主要用于维持飞行器姿态稳定和调整[1],是决定飞行器性能可靠的关键因素。姿态控制发动机的推力范围一般为0.02~1 000 N。

姿态控制发动机的地面试验是其研制过程中不可缺少的工作环节,其中推力是反映发动机性能参数的关键指标,而对推力矢量的测试需要预先进行系统精度评定工作,即推力矢量测试系统中传感器的原位标定。因传感器安装状态、推进剂供应管路约束、现场环境温度变化、真空环境等影响,传感器出厂时的校准系数不适用于发动机试验现场测试使用,因此需要通过原位标定对推力测试系统中的工作传感器进行标定,以确定其实际性能特性,确保达到使用指标[2]。同时为保证测试的精确性,在每次姿控发动机推力测试之前,都需要对工作传感器进行一次对应实际工作状态下的原位标定[3]。

原位标定系统分为单向力标定系统和多维力标定系统[4],在姿控发动机的一般应用中,由于发动机只产生恒定的轴向主推力,所以只需对发动机轴向主推力进行测量,其测试系统的标定也属于单向力标定。国防科技大学刘伟亮等人对推力测试平台进行标定时,用气缸作为驱动机构产生拉力,模拟发动机轴向推力[5]。该标定试验架刚性好,但由于测力平面与发动机几何轴线不同轴,导致标定时会产生附加扭矩,影响测量准确度。刘砚涛等人设计的六维力试验台结构呈轮辐式,传感器具有良好的自解耦性,但结构精度和动态性能难以达到发动机推力矢量测试的需求[6]。

目前工程中常用的原位标定试验架分为柔性试验架和非柔性试验架[7]两种,柔性试验架的动架与定架之间多采用板簧连接,其轴向静态精度通常高于非柔性试验架,因此在高精度测量中常采用柔性试验架,但仍会因板簧结构试验架轴向上的弹阻力等原因,使得难以进一步提高推力测量准确度。同时在原位标定时,常采用悬挂砝码或电机丝杠的方式模拟发动机推力进行加载,悬挂砝码的加载方式需要在测试过程中人工更换不同重量的砝码模拟不同推力,导致工作效率低;而电机加载可重复性和推力分辨精度较低;因此提升加载力稳定性和操作简便性是亟需解决的问题。基于此,提出一种电磁自动加载的发动机推力模拟标定技术,并将电磁加载技术应用于磁悬浮推力试验架。磁悬浮推力试验架采用电磁轴承的非接触支承方式,保证主推力方向不受任何约束,消除了板簧试验架给推力测量带来的误差,有效提高了主推力测量准确度。同时通过计算机控制加载电磁力实现多回程自动加载,提高原位标定的校准准确度、效率以及稳定性,提升了标定工作的自动化程度并降低人工操作误差。

2 标定原理

2.1 标定试验架

标定试验架用于完成对工作传感器的原位标定工作。其基本原理是:用计算机自动控制校准组件中的电磁铁产生变化的作用力,模拟发动机推力作用在传感器上,通过标准传感器的输出对工作传感器的输出进行校准标定:将高精度测力传感器作为标准传感器,被校力传感器为工作传感器,两传感器串联,以标准力传感器的输出作为标准力值,采用比对法对工作传感器进行校准。标定试验架主要由定架、动架、测力组件、标定设备、校准组件等组成。定架主要包括:磁悬浮轴承座、预紧力加载装置、承力墩、定架平台等;动架包括传力框以及磁悬浮装置中的悬浮轴,如图1 所示。

图1 标定试验架结构Fig.1 Calibration test frame structure

标定过程开始后,控制器首先为磁悬浮装置[8]中的电磁铁加载电流,悬浮轴在电磁力的作用下起浮,并稳定在设定的间隙处,同时带动动架上的传力框以及标准传感器和测力传感器悬浮于空中。设轴线方向为z轴,发动机在轴线方向上产生的主推力为Fz,同时会产生侧向力ΔFx和ΔFy,控制磁悬浮系统产生电磁力增量抵消侧向力,使除z轴方向自由外,其余方向保持原位不变,保证稳态时作用在测力传感器上的力Fwork就只有发动机产生的轴向主推力,即

此时悬浮轴在轴线方向与承力墩单点接触,在径向不与定架存在接触,因此轴向没有其他附加力,消除了支撑结构对测力过程的影响,测力准确度只取决于测力传感器的测量准确度,有效降低了测量误差。

2.2 校准组件

校准组件实现对测力传感器标定,标定过程需要对标准传感器和测力传感器进行独立加载,通过轴向加载电磁铁给标准传感器实现非接触轴向力加载。若忽略漏磁影响,作用在加载盘上的电磁力F表达式[9]为

式中:B——磁感应强度;S——电磁铁面积;μ0——真空磁导率,μ0=4π×10-7。

若磁路未达到饱和,B可按公式(3)计算。

式中:N——电磁铁中线圈匝数;I——电磁铁线圈中电流;δ——间隙厚度。

将公式(2)代入公式(3)得

由公式(4)可知,作用在加载盘上的电磁力与电磁铁通入电流的平方成正比,因此通过控制电流或电压的输入,即可得到原位校准所需的动态标定加载力[10]。

校准组件由电磁铁、加载盘、标定拉杆、标定横梁、校准传感器等组成,其结构如图2 所示。原位校准过程首先控制电磁铁产生一定的磁力,作用在加载盘上,使其产生向右的位移。加载盘产生位移的同时带动标定拉杆,从而带动标定横梁上的传压块给予校准传感器压力,随后根据其反馈的信号,参照计量证书的结果对测力传感器进行标定。标定完成后,电磁铁断电,加载盘在弹簧的作用下移至限位螺栓限定的初始位置,从而实现标准传感器和测力传感器的分离,原位校准过程结束。在进行姿控发动机推力测试时,只有测力传感器受力,标准传感器处于空载状态,无需改变测试环境,保证了传感器校准工作和推力测试工作中力值传递的一致性。

图2 推力标定校准组件局部示意图Fig.2 Partial schematic diagram of thrust calibration calibration components

3 校准系统及性能仿真

3.1 系统设计

原位标定过程通过计算机自动控制完成,能够实现多回程的静态标定,并自动输出标定系数和精度,如图3 所示,在标定过程中,加载电磁铁给标准传感器提供加载力,电桥及显示模块测量标准传感器的输出;同时计算机控制系统给用户测试系统发送触发信号,测试系统接收到该触发信号后采样测量传感器的输出,并按照该时刻电桥及显示模块的显示输出进行标定;随后计算机控制系统输出控制信号,经功率放大器驱动电磁铁线圈改变轴向加载力,实现整个系统的多回程自动标定。

图3 自动加载和标定系统Fig.3 Automatic loading and calibration system

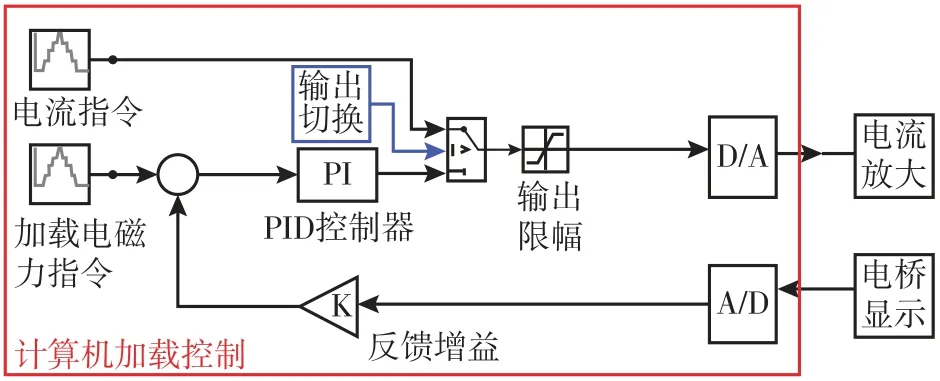

电磁加载过程中,温度变化、装置变形等因素会造成加载的电磁力产生变化,非恒定的电磁力会影响标定准确度,因此进行电磁加载力的闭环反馈控制,将标定传感器的输出信号与加载电磁力指令比较后,对误差进行PI 负反馈控制,再输出给加载电磁铁的电流放大器。加载控制器原理如图4 所示,构成闭环控制系统,通过负反馈控制稳定加载时的电磁力。

图4 加载控制器原理Fig.4 Loading controller principle

由于加载盘和测力传感器间存在初始间隙,为防止间隙闭合时产生较大冲击力,设计了输出切换模块:首先控制器通过开环控制输出一个缓慢增大的电压信号给放大器,加载力逐渐增大,克服弹簧力作用使间隙闭合,待加载装置与测力传感器间的缝隙完全闭合后,切换为电磁加载力的闭合PI 控制方式,保证电磁加载力的稳定。在标定过程结束后,将控制器再次切换为开环控制方式,逐步减小电磁力使加载装置和测力传感器分离。控制器输出的切换过程如图5 所示,阶段Ⅰ和阶段Ⅲ为开环控制阶段,阶段Ⅱ为PI 闭环控制阶段,此阶段中以斜坡方式增大或减小电磁加载力的给定值,控制器电压调节时间为1 s。

图5 控制器输出切换过程Fig.5 Controller output switching process

3.2 加载过程及仿真

电磁自动加载的仿真流程按照原位校准试验的实际流程,对原位校准组件进行模拟加载。自动标定的仿真分为三个阶段:

(1)电磁铁通电后逐步增大其电流,当电磁力大于分离弹簧的弹力后,加载盘向右移动消除标准传感器和加载横梁的初始间隙,实现标准传感器的预紧工作;

(2)在单个回程的校准过程中,电磁铁在控制信号的作用下按照500 N 的步长给标准传感器自动加载,每个工作步长持续5 s。当电磁力加载到2 500 N后再按照500 N 的步长进行卸载,最终实现一个回程的标定;重复上述自动加载和卸载的过程以完成多回程自动校准工作。

(3)在完成多回程的校准后,逐步减小电磁铁电流,当电磁铁产生的电磁力小于分离弹簧的弹力后,加载盘在分离弹簧的作用下向左移动,并带动加载横梁也向左移动,实现标准传感器和加载装置的分离。

同时,加载过程中为保证电流功放输出不超过实际加载线圈的允许载流范围,对控制器进行限幅处理,输出限幅范围为0~3.5 V,从而保证加载线圈的安全工作。控制器参数选择如表1 所示。

表1 加载控制器参数Tab.1 Loading controller parameters

仿真过程中,标准传感器和测量传感器的轴向刚度均为1.25 ×107N/m,两传感器串联后的刚度为6.25 ×106N/m。仿真结果如图6 和图7 所示。

图6 单回程原位校准电磁加载力和标准传感器输出Fig.6 In-situ calibration of electromagnetic loading force and standard sensor output

图7 单回程原位校准加载盘的位移Fig.7 Single-pass in-situ calibration of displacement of loading plate

通过仿真结果可以看出,标准传感器输出与电磁力加载参考标准数值重合,标准传感器与电磁加载力的差值是由弹簧预紧力引起的。整个标定过程中自动加载的电磁力稳定可控,能够实现传感器的高精度标定。各工作阶段状态切换平稳,标定结束后也可以实现标准传感器和加载装置的可靠分离。

本次仿真是针对0~2 500 N 量程、步长为500 N进行的,实际工作中可根据姿控发动机试验实际需求,改变量程和步长。

4 标定试验

试验选用标准传感器(1 110 GHI-2.5 kN),对工作传感器(1 210 GHI-2.5 kN)进行原位标定,标定过程设定5 个载荷梯度,分别进行3 次循环。多回程自动标定的输出结果如表2 所示。

表2 推力标定进回程电压输出数据Tab.2 Thrust calibration input return voltage output data

根据上表3 拟合姿控发动机推力测量值Fwork和工作传感器输出电压值Vwork,获得拟合公式为

表3 推力标定误差分析Tab.3 Error analysis of thrust calibration

拟合曲线如图8 所示。

图8 推力标定数据拟合曲线Fig.8 Thrust calibration data fitting curve

分析表3 数据,计算得出:线性偏差ΔθL=0.01%,滞后偏差ΔθH=0.06%,重复偏差ΔθR=0.02%,根据综合测量精度误差理论

得到综合测量精度为δA=0.064%,此精度可以满足姿控发动机测量工作要求。

5 结束语

针对磁悬浮推力测量架,完成了姿控发动机推力模拟电磁加载标定系统的设计。标定过程中悬浮轴在轴向没有其他附加力,轴线方向与承力墩单点接触,消除了支撑结构对测力过程的影响,有效降低了测量误差,提升推力标定的准确度。

采用电磁自动加载技术模拟发动机推力,仿真结果表明加载的电磁力值稳定可控、各工作阶段状态切换平稳,有效提高了自动化水平、降低了人为操作误差,提高了标定的效率。

静态标定试验结果显示,标定系统能够实现力传感器多回程的高精度标定,充分验证了此系统功能及控制准确度均满足姿控发动机推力测试工作要求。