盐渍土固化U 形渠道材料优化和数值模拟研究

2023-09-07高金花张浩孙方成高银哲

李 明,高金花*,张浩,孙方成,高银哲

(1.长春工程学院 水利与环境工程学院,长春 130012;2.吉林省水工程安全与灾害防治工程实验室,长春 130012;3.吉林省松原灌区工程建设有限公司,吉林 松原 138000;4.松花江水力发电有限公司吉林白山发电厂,吉林 桦甸 132403)

0 引 言1

【研究意义】传统渠道衬砌材料以混凝土、浆砌石为主,随着砂石等建筑材料开采量的增加,传统建材成本逐渐提高,新型建筑材料的研发成为研究重点。盐渍土作为一种有溶陷[1-3]、盐胀[4]等特殊力学性质的土体,广泛分布于吉林西部地区,具有诸多不良的工程特性且利用价值极低。采用固化技术将盐渍土作为渠道衬砌原材料,可有效解决盐渍土地区无衬砌渠道产生的溶陷冲蚀破坏的问题。吉林西部作为国家重要的商品粮生产基地,渠道衬砌的新型材料研发有助于防渗工程优化,对水资源节约与粮食增产具有重要意义。【研究进展】盐渍土固化技术主要是将水泥、矿渣、生石灰、粉煤灰、水玻璃等材料[5-7]单一或复合混掺,形成固化剂,再与盐渍土、水按照一定比例混合,通过各材料的化学反应来提高盐渍土自身的力学性能,以达到固化效果。在渠道衬砌结构方面,U 形渠道防渗、抗冻性能较好。与其他结构断面相比,U形结构断面覆盖性更优,每公里输水损失率可减少3.7%[8],灌水均匀度在85%以上[9]。对于衬砌结构的数值模拟,孙景路等[10]采用ABAQUS 软件分析了矩形渠道在给定工况下的受力状态,对矩形渠道构件进行优化,证明了优化后构件的市场应用价值。张伟等[11]采用有限元软件对抛物线形渠道构件进行了应力场及位移场分布规律的研究,但其模拟过程未考虑周围土体和动力问题。温彤[12]采用ABAQUS 软件对U 形渠道进行冻胀模拟分析并建立了整体式U 形渠道混凝土衬砌冻胀数值模型,但未考虑冻土与构件间的相互作用。

【切入点】目前,盐渍土固化技术的研究主要集中在土壤改良及路基填料方面[13-14],将其应用于渠道衬砌材料方面的研究甚少,且对渠道衬砌构件的数值模拟缺乏实际复杂运行条件下的深入探讨。【拟解决的关键问题】鉴于此,本研究通过无侧限抗压强度试验、室内冻融试验、渗透试验确定最优材料配比,并利用ABAQUS 软件对该材料配比下的U 形断面构件在吊装及不同运行工况下的受力、位移情况进行分析,探究将盐渍土作为渠道构件生产原材料的可行性,为固化盐渍土U 形渠道的施工优化提供技术支撑。

1 试验材料与方案

1.1 试验材料

1)试验土料

试验用土料取自吉林省松原市乾安县所字镇图字村东北方向2.7 km 处的漫滩地。该地区的盐渍土主要为砂质黏壤土,粒度成分以细粒为主。试验土样的易溶盐量为8.16 g/kg,pH 值为9.81,最优含水率为16.8%。

2)固化剂

试验采用自主研发的苏打盐碱土抗冻裂型固化剂[15],主要成分为水泥、硅酸钠、玄武岩纤维。

1.2 试验方案

1)试样制备

以固化剂掺量和初始含水率为影响因素进行组合试验,固化剂掺量设定在20%~45%,以梯度5%增加,每种固化剂掺量下的含水率设定在14%~20%,以梯度2%增加,试验共计24 组处理,记为D1—D24。依据《水泥土配合比设计规程》(JGJ/T 233—2011),制备尺寸为70.7 mm 的立方体试件,用于抗压强度和室内冻融循环试验,试件由自制压块机压制成型。参照《土工试验规程》(SL 237—1999),结合三轴剪切渗透仪参数,制备直径61.8 mm、高120 mm 的圆柱体试件,用于渗透系数的测定,试件采用三瓣膜分4层击实制成,每层进行凿毛处理。试件干体积质量控制为1.8 g/cm3。

2)试验测试指标

无侧限抗压强度试验:采用万能试验机,以150 N/s 的速率对试件进行加载,测定试件在养护龄期分别为7、14、28、60、90 d 下的强度。同时,试验记录每个试件从抗压初始到结构破坏的应变过程,由此得出不同龄期不同固化剂掺量试件的平均弹性模量E50,为后续有限元模拟提供参考。

强度评定标准:参考《渠道防渗工程技术规范》(SL 18—2004)中对水泥土材料的相关规定,28 d龄期下,水泥土材料的抗压强度达到3.5 MPa 即可满足渠道运行条件。

冻融循环试验:采用室内快速冻融法,试件养护龄期为28 d,中心试件温度控制在(-15±2)~(5±2)℃;1 次冻融循环时间控制在3 h。测定试件冻融循环次数分别为3、5、10、15、25、50~200(后续每25 次进行1 次测量)的质量损失率与弹性模量。

抗冻性评定标准:参考《公路工程无机结合料稳定材料试验规程》(JTG E51—2009),质量损失率超过5%或相对动弹性模量小于60%即停止试验。

根据无侧限抗压强度试验和冻融循环试验结果,当含水率为16%时,固化土试件性能最好,因此抗渗试件含水率控制为16%。待试件养护龄期达到28 d,采用三轴剪切渗透试验仪测定不同围压(100、200、300、400 kPa)下的各固化剂掺量试件的渗透系数。

抗渗性评定标准:参考《渠道防渗工程技术规范》(SL 18—2004),水泥土材料的渠道允许最大渗透量为0.17 m3/(m2·d)。

2 结果与分析

2.1 无侧限抗压强度试验

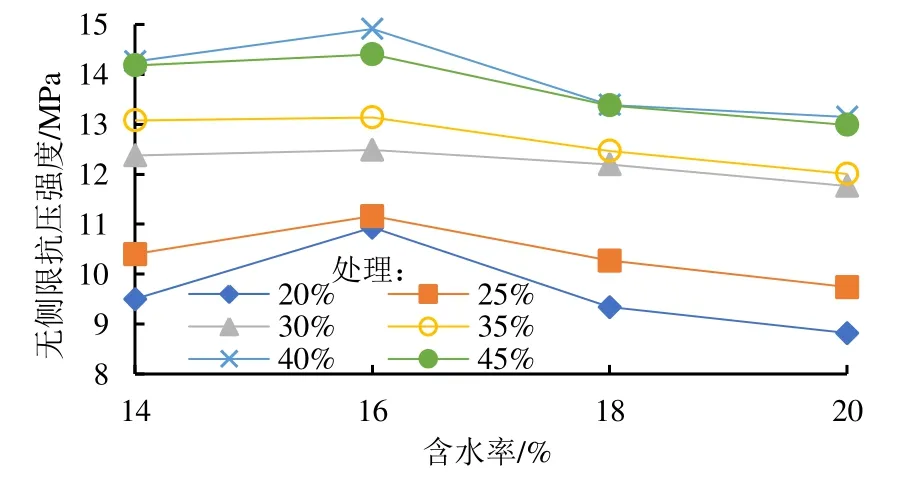

由图1 可知,20%~45%固化剂掺量的试件抗压强度在8.82~14.91 MPa 之间变化;随着初始含水率的增加,试件抗压强度呈先升高后降低的变化趋势;当固化剂掺量为40%、初始含水率为16%时,抗压强度到达峰值。初始含水率为16%时,不同固化剂掺量下的试件抗压强度在10.93~14.91 MPa 之间变化,分别为14%初始含水率下试件抗压强度的1.0~1.15 倍、18%初始含水率下试件抗压强度的1.02~1.17 倍、20%初始含水率下试件抗压强度的1.06~1.24 倍。固化剂掺量为40%时,不同初始含水率对应的试件抗压强度在13.15~14.91 MPa 之间变化,分别为20%固化剂掺量下试件抗压强度的1.36~1.50 倍、25%固化剂掺量下试件抗压强度的1.3~1.37 倍、30%固化剂掺量下试件抗压强度的1.1~1.19 倍、35%固化剂掺量下试件抗压强度的1.07~1.13 倍、45%固化剂掺量下试件抗压强度的1.0~1.04 倍。固化剂掺量对无侧限抗压强度的影响显著高于初始含水率。

图1 固化剂掺量和初始含水率对抗压强度的影响Fig.1 Effect of curing agent content and initial moisture content on compressive strength

由图2 可知,试件抗压强度与龄期呈正相关。0~28 d 龄期内,试件抗压强度增幅显著,但当龄期超过28 d 时,抗压强度的增长速率逐渐趋于稳定。龄期为90 d 时,不同固化剂掺量下的试件抗压强度在12.43~19.68 MPa 之间变化,相同固化剂掺量下,7 d龄期的抗压强度已达到 90 d 龄期抗压强度的49%~56%,28 d 龄期的抗压强度达到了90 d 龄期抗压强度的76%~88%。

图2 龄期对抗压强度的影响Fig.2 Effect of curing age on compressive strength

2.2 室内冻融循环试验

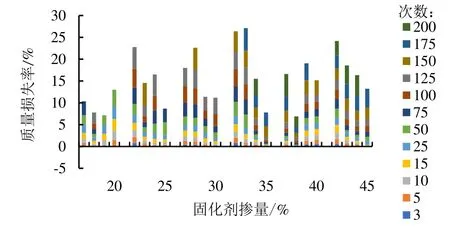

固化盐渍土质量损失率与冻融循环次数、固化剂掺量之间的关系见图3。经150 次冻融循环后,D1—D12 处理下的质量损失率超过了5%;当固化剂掺量在35%~45%时,经200 次冻融循环后,试件平均质量损失率均低于5%。综合分析试件经3~200 次的冻融循环结果,初始含水率为14%时的不同固化剂掺量下的试件平均质量损失率在0.46%~4.76%之间变化;初始含水率为16%的不同固化剂掺量试件平均质量损失率在0.15%~4.44%之间变化;初始含水率为18%的不同固化剂掺量试件平均质量损失率在0.13%~4.78%之间变化;初始含水率为20%的不同固化剂掺量试件平均质量损失率为0.12%~5%。初始含水率为16%的试件质量损失率较低,抗冻性较好。

图3 固化盐渍土经过不同冻融循环次数后的质量损失率Fig.3 The mass loss rate of solidified soil after n freeze-thaw cycles

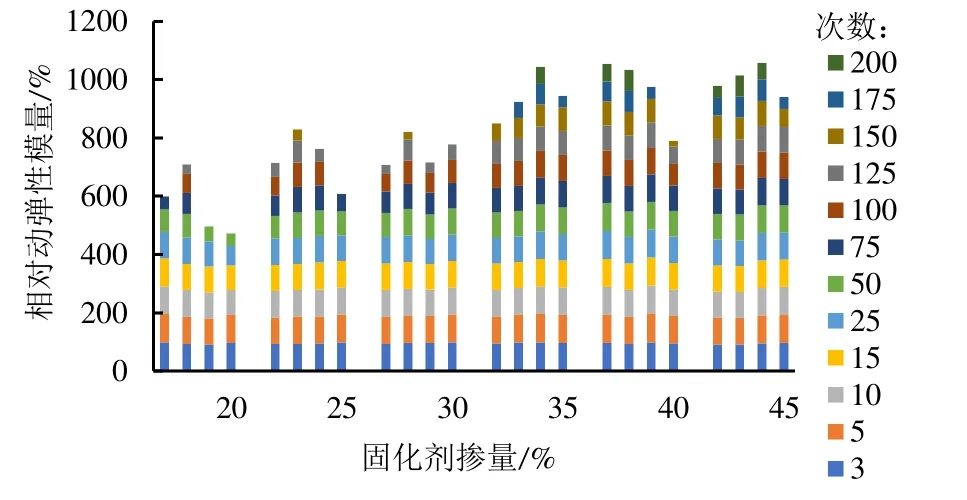

固化盐渍土相对动弹性模量与冻融循环次数、固化剂掺量的关系见图4。D3、D4 处理经50 次冻融循环后的相对动弹性模量分别为51.4%、42.9%,经75次冻融循环试验的质量损失率均超过5%。可见,相对动弹模量较质量损失率先达到临界破坏标准。经200 次冻融循环试验后,仅D18、D22 处理的相对动弹性模量在70%以上。

图4 固化盐渍土经不同冻融循环次数后的相对动弹性模量Fig.4 Relative dynamic elastic modulus of solidified saline soil after n freeze-thaw cycles

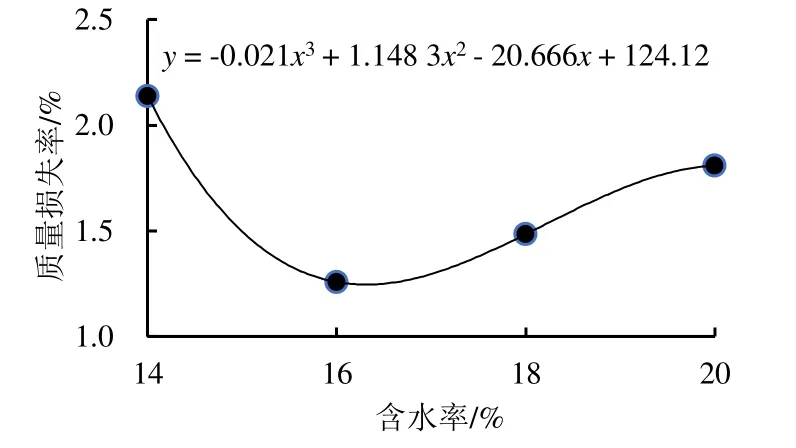

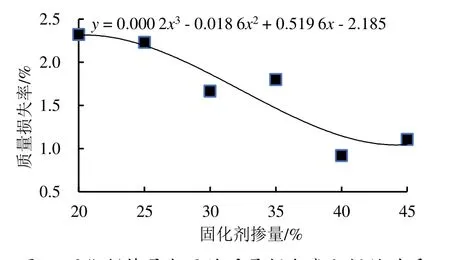

50 次冻融循环后试件的平均质量损失率与不同初始含水率、固化剂掺量的关系曲线分别见图5、图6。初始含水率为16%、固化剂掺量为40%的试件抗冻性最好。

图5 初始含水率与平均质量损失率之间的关系Fig.5 Relationship between initial moisture content and average mass loss

图6 固化剂掺量与平均质量损失率之间的关系Fig.6 Relationship between curing agent content and average mass loss

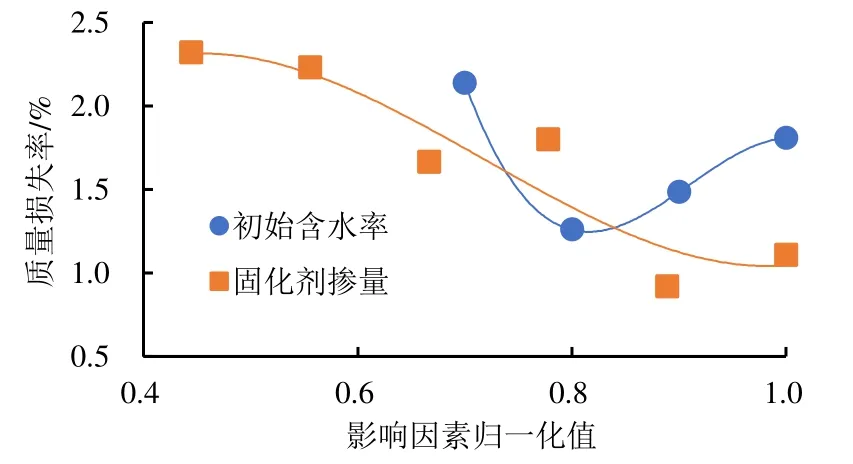

为比较两因素对固化盐渍土抗冻性的影响,采用相对数值法对两因素进行归一化处理[16],质量损失率受不同因素影响的趋势见图7。与初始含水率相比,固化剂掺量对试件抗冻性的影响更为明显。随着固化剂掺量的增加,质量损失率呈减小趋势。质量损失率与含水率的关系呈先减小后增大的趋势。

图7 固化土质量损失率影响因素分析Fig.7 Analysis on influencing factors of mass loss rate of solidified soil

2.3 渗透试验

由图8 可知,渗透系数与固化剂掺量呈线性负相关。固化剂掺量每增加5%,渗透系数平均降低15%;当固化剂掺量超过40%时,渗透系数由1×10-6cm/s降低到1×10-7cm/s。可见,添加固化剂后试件渗透系数很小,可用作装配式渠道的生产原材料。

图8 渗透系数随固化剂掺量的变化Fig.8 Relationship between permeability coefficient and curing agent content

2.4 U 形渠道有限元分析

2.4.1 断面设计及材料选取

渠道构件断面半径为0.56 m,壁厚为0.08 m,外倾角为8°,设计水深为0.64 m,安全超高为0.36 m。构件材料采用固化盐渍土,材料参数选取28 d 龄期室内试验最优配比(40%固化剂掺量,16%初始含水率)的数据:弹性模量897 N/mm2,泊松比0.25,黏聚力753.35 kPa,内摩擦角25.31°。

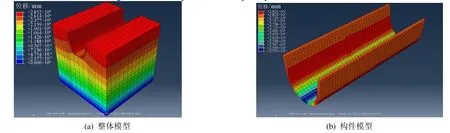

2.4.2 工况设计及模型建立

本次模拟设置3 种工况。工况1:考虑吊装方式及吊点位置进行设置,设计一点单侧吊装(U 形开口与起吊方向一致,主渠底受力)、两点双侧吊装(U形开口与起吊方向一致,主渠底受力;U 形开口与起吊方向相反,主渠顶受力)3 种方案。设构件总长为l,吊点距端部距离为x,一点吊装时,吊点位置为x=0.293 l;两点吊装时,吊点位置取x=0.207 l[17];工况2:考虑渠道构件外侧受填土压力,U 形渠内满水运行;工况3:考虑地基土温度变化引起的冻胀力。

各工况模型尺寸及边界条件如下:工况1 中模拟吊装单节2 m 的U 形构件。工况2 中模型选取双节U形构件,地基土体的宽度、高度均为3 倍渠宽;地基土为当地盐碱土;构件所受荷载为自重荷载、渠内水压力、渠两侧土压力,模型底部为全约束,侧边为法向位移约束。工况3 中的几何模型参照满水工况模型建立,上边界取松原地区平均最低温度为15 ℃,下边界取距渠顶2 m 处的温度为0 ℃,左右边界取1 倍渠道宽,模型下边界采用全约束,上边界认为其自由冻胀不设置边界条件,其余面不设置约束条件。

2.4.3 模拟结果分析

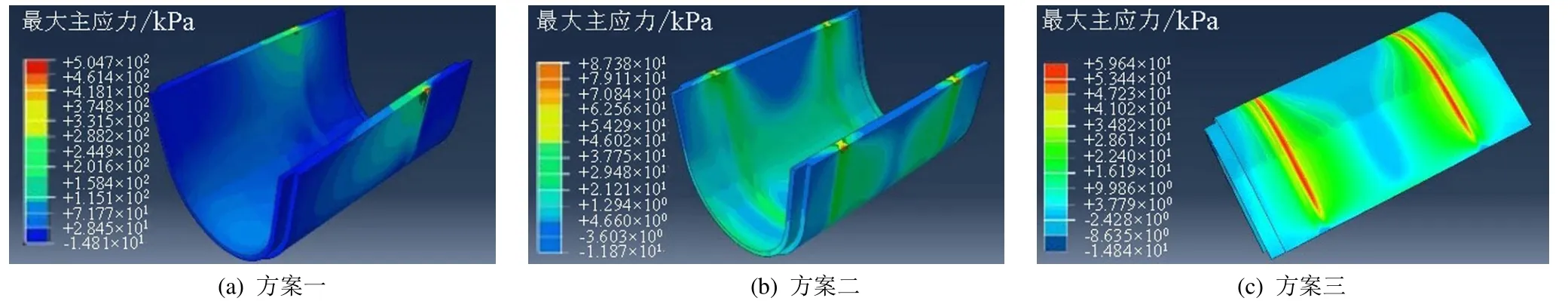

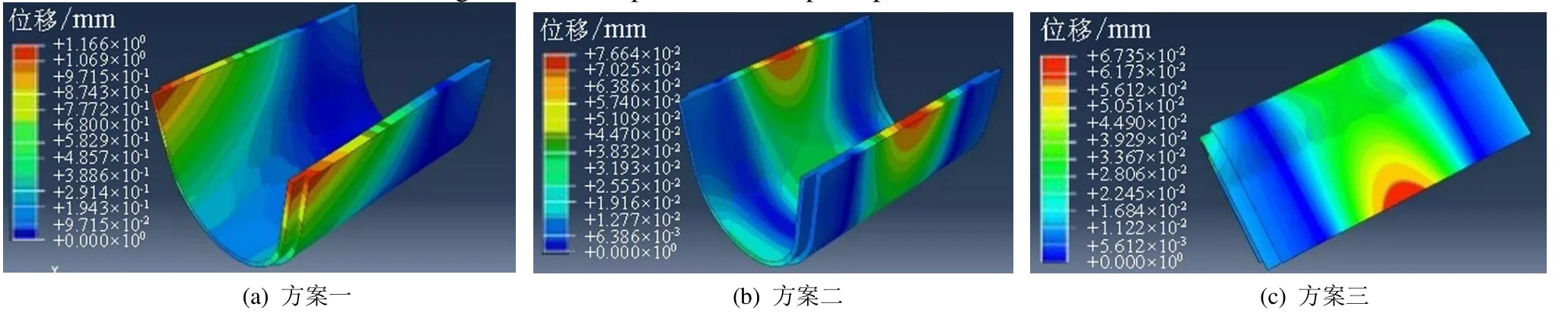

工况1 下的各方案最大主应力分布见图9,位移分布见图10。3 种方案下的构件整体上受力均呈对称分布;方案一最大主应力出现在吊带与构件外壁渠顶接触处,为504.7 kPa;方案二最大主应力出现在吊带与渠道渠顶外壁接触处,为87.4 kPa;方案三最大主应力出现在吊带与构件外壁接触处,为59.6 kPa;相比双侧吊装,单侧吊装受力更大,构件更易产生断裂破坏。单侧构件吊装模拟位移远高于双侧吊装模拟位移,其位移为1.17 mm,出现在远离吊点一侧渠顶端点处,方案二、方案三最大位移分别为0.08、0.07 mm,均出现在两吊点中间渠顶位置,且由渠顶向渠底呈降低趋势。对比方案二、方案三2 种吊装方式发现,二者最大主应力及最大位移值相差不大,若采用方案三进行吊装,在构件的安装过程中需对其进行翻转,增加了现场施工难度,因此建议采用方案二进行现场构件吊装。

图9 最大主应力分布Fig.9 Cloud map of maximum principal stress distribution

图10 位移分布Fig.10 Displacement distribution nephogram

工况二最大主应力分布云图见图11、位移分布云图见图12。U 形断面构件受力沿渠底纵向呈对称分布,渠道承端内壁纵向中线连接处受最大拉应力为94.32 kPa。U 形断面总位移最大值为2.85 mm,在整体荷载作用下,构件有轻微向下沉降的趋势。

图11 最大主应力分布Fig.11 Cloud map of maximum principal stress distribution

图12 位移分布Fig.12 Displacement distribution nephogram

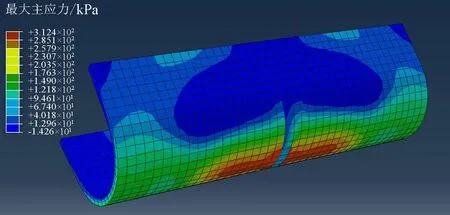

工况三条件下的最大主应力分布见图13,位移分布见图14。工况三构件承受应力较大,最大拉应力值为312 kPa,最大拉应力发生在构件底板位置,易产生冻胀破坏。因此,在构件生产中,应考虑适当增加底板厚度以满足构件的结构安全。最大冻胀变形发生在构件接缝连接渠顶位置处,沿侧壁向下逐渐减小,最大位移为17 mm,渠底板位置位移最小为7.98 mm。可见,构件会受冻胀影响在接缝位置产生缝隙,接缝位置最容易产生破坏。

图13 最大主应力分布Fig.13 Cloud map of maximum principal stress distribution

图14 位移分布Fig.14 Displacement distribution ephogram

3 讨 论

固化剂掺量与初始含水率对固化盐渍土抗压强度的提升起到了主要作用。在实际工程中可通过改变固化剂掺量及初始含水率调控抗压强度。与初始含水率相比,固化剂掺量对试件无侧限抗压强度的影响更显著。高掺量固化剂与较大含水率不会提升固化盐渍土的整体抗压强度,原因在于过多水泥量无法充分反应,水化程度降低,同时水化反应产生的热量会使试件内、外温差过大,致使试件产生裂缝,从而导致试件抗压强度降低。含水率增大,试件内部的自由水量增多,稀释了固化剂浓度,改变了水化环境,限制了化学反应,降低了土粒之间的黏聚力和摩擦力,从而弱化了固化效果。

本文对采用固化盐渍土材料的U 形渠构件进行了数值模拟分析。考虑到装配式固化盐渍土渠道构件的主要材料为土体,内部没有钢筋配置,会在吊装过程中存在因自重产生断裂破坏的问题,因此需要研究不同吊点工况。考虑到满水工况下与地基土的接触力学行为以及寒区地基土冻胀给衬砌带来的影响,以吉林松原灌区内某支渠中1 条典型斗渠作为原型渠道,结合不同工况,对U 形渠道模型的应力、位移进行具体分析。通过数值模拟分析可以看出,U 形衬砌渠道整体上抬,两侧受到挤压,这与文献[12]的研究结论一致,验证了盐渍土固化材料作为渠道衬砌施工材料的可行性。

在实际工程中,渠道冻胀破坏情况更为复杂,是温度、应力、水分相互作用的结果,是热力学、力学、物理化学的综合问题。在建立模型时,本文忽略了渠基土中水分迁移和补给对渠道冻胀的影响,未来还需进行深入研究。

4 结 论

1)初始含水率为16%,固化剂掺量为40%时,抗压强度出现峰值,为室内试验最优配比;材料具有早期强度高的特点,28 d 龄期抗压强度可达90 d 抗压强度的75%以上。

2)室内试验最优配比试件可经受200 次以上的室内冻融循环试验,耐久性良好;固化剂掺量每增加5%,渗透系数平均降低15%,最优配比试件的渗透系数达到1×10-7cm/s,可作为渠道衬砌防渗材料。

3)满水工况下,最大受力及最大位移发生在构件底板接缝位置处;构件受温度引起的冻胀影响较大,在构件接缝位置最大变形约为2 cm,为减少冻胀破坏带来的影响,建议适量增加构件长度。

(作者声明本文无实际或潜在的利益冲突)